Les systèmes à canaux froids jouent un rôle essentiel dans le moulage par injection, offrant une solution rentable pour produire des pièces de haute qualité avec un minimum de déchets.

Les systèmes à canaux froids fonctionnent en permettant au plastique de se refroidir dans les canaux, qui peuvent être retirés de la pièce finie, ce qui les rend idéaux pour la production de faibles volumes. Ils sont couramment utilisés dans les applications où le poids et la précision des pièces sont critiques. Leurs principaux avantages sont la réduction des coûts initiaux et la facilité d'entretien par rapport aux canaux chauds.

Cet aperçu met l'accent sur les avantages des systèmes à canaux froids, mais une compréhension plus approfondie de leur conception et de leurs principes de fonctionnement est essentielle pour optimiser vos processus de moulage par injection. Poursuivez votre lecture pour savoir comment intégrer efficacement les systèmes à canaux froids dans votre flux de production.

Les systèmes à canaux froids sont idéaux pour la production de grands volumes.Faux

Les canaux froids sont mieux adaptés aux productions de faible à moyen volume, car ils peuvent entraîner davantage de déchets et des temps de cycle plus longs que les canaux chauds dans les scénarios de volume élevé.

Les systèmes à canaux froids sont plus faciles à entretenir que les systèmes à canaux chauds.Vrai

Les systèmes à canaux froids comportent moins de composants et sont généralement de conception plus simple, ce qui rend l'entretien et les réparations moins complexes et plus rentables.

Qu'est-ce que le système de canaux froids dans le moulage par injection ?

Les canaux froids créent un canal pour le plastique fondu qui se refroidit avant d'atteindre la cavité du moule, ce qui permet un remplissage efficace et un gaspillage minimal de matériau. Elles sont idéales pour les petites et moyennes séries et sont couramment utilisées dans les produits de consommation et les emballages. Leurs principaux avantages sont des coûts d'installation réduits et une maintenance simplifiée.

Définition des systèmes de canaux froids

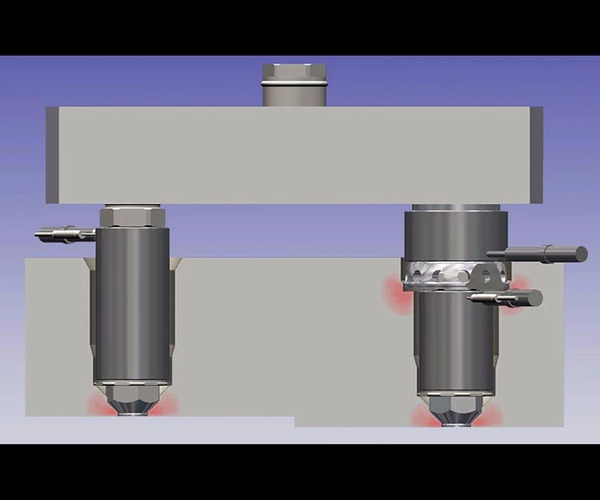

Contrairement aux coureur à chaud1Les canaux froids restent à température ambiante et ont pour mission de transporter le plastique liquide de la buse de la machine (où il est d'abord chauffé jusqu'au point de fusion) dans une cavité de moule où le matériau se refroidit à nouveau afin d'être éjecté sous forme de produit fini une fois la durée du cycle écoulée.

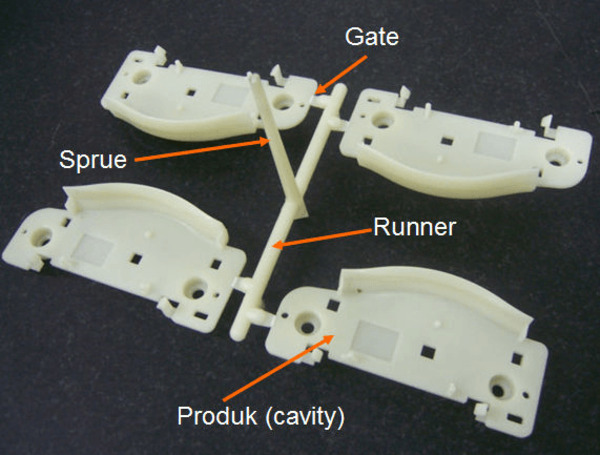

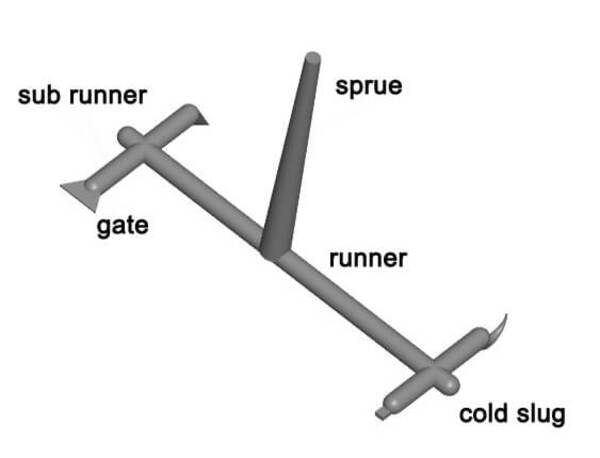

Composants d'un système de canaux froids

Un système de canaux froids typique se compose des éléments suivants :

Buse : Relie la machine de moulage par injection au moule, guidant le plastique fondu dans le moule.

Principal Runner : Situé au centre du moule, il relie la buse aux canaux secondaires.

Sous-coureurs : Répartir le plastique fondu dans chaque cavité du moule.

Porte : Relie les sous-goulottes aux cavités du moule, contrôlant ainsi la quantité de plastique s'écoulant dans les cavités.

Principe de fonctionnement des systèmes de canaux froids

Le processus de fonctionnement d'un système de canaux froids peut être divisé en plusieurs étapes :

Fusion du plastique : Les granulés de plastique sont chauffés et fondus dans le cylindre de la machine de moulage par injection.

Injection plastique : Le plastique fondu est injecté dans le canal principal par la buse.

Distribution de plastique : Le plastique fondu est distribué dans chaque cavité du moule par l'intermédiaire des sous-coulisses.

Moulage en plastique : Le plastique en fusion pénètre dans les cavités du moule par les portes, se refroidit et se solidifie pour former des pièces moulées.

Ejection : Le moule s'ouvre et les pièces moulées refroidies sont éjectées.

Quels sont les avantages et les inconvénients du système de canaux froids ?

Les systèmes à canaux froids sont rentables et simples à entretenir, ce qui les rend idéaux pour les petites et moyennes séries. Ils permettent un meilleur contrôle des matériaux, mais peuvent entraîner une augmentation des déchets en raison de la solidification du plastique. Les principaux avantages sont des coûts initiaux moins élevés et une facilité de conception, tandis que les inconvénients sont des temps de cycle plus longs et des incohérences potentielles dans la qualité des pièces.

Avantages

Faible coût : Systèmes de canaux froids2ont des prix de conception et de fabrication de moules inférieurs à ceux de leurs homologues à canaux chauds. En effet, il n'est pas nécessaire d'ajouter des éléments chauffants ou des systèmes de contrôle de la température, ce qui en fait un choix économique lorsque les budgets sont serrés ou que vous travaillez sur des projets sensibles au prix ou sur des petites séries.

Conception simple : La structure des systèmes à canaux froids est relativement simple, ce qui facilite le processus de conception et de mise au point. Les concepteurs de moules peuvent achever les conceptions plus rapidement et réduire le temps de débogage en cours de production.

Large gamme d'applications : Les moules à canaux froids peuvent être utilisés avec de nombreux types de plastique, qu'il s'agisse de thermodurcissables (qui ne peuvent pas être refondus une fois qu'ils ont pris) ou de thermoplastiques (qui peuvent être chauffés et remodelés plusieurs fois). Les systèmes à canaux froids sont des outils polyvalents qui permettent de fabriquer toute une série de composants moulés, en particulier des pièces de petite et moyenne taille.

Inconvénients

Déchets de matériaux : Du plastique solidifié est laissé dans les patins à froid. moulage par injection est utilisé pour chaque cycle d'injection. Cela signifie qu'il y a des déchets de matériaux, qui doivent être traités (transformés ou recyclés) à un coût supplémentaire avant que les produits puissent être achevés.

Diminution de l'efficacité de la production : Comme les canaux froids prennent plus de temps à refroidir, ils peuvent ralentir les temps de cycle globaux. Par rapport aux systèmes à canaux chauds, les systèmes à canaux froids présentent un inconvénient au niveau des cycles de production.

Marques de portillon visibles : Les marques d'injection des systèmes à canaux froids sont plus visibles, ce qui peut avoir une incidence sur la qualité esthétique des pièces moulées. Pour les produits ayant des exigences esthétiques élevées, les systèmes à canaux froids peuvent ne pas être le meilleur choix.

Quels sont les domaines d'application des systèmes de canaux froids ?

Les systèmes à canaux froids sont essentiels pour la production de pièces dans des secteurs tels que l'automobile, les produits de consommation et l'emballage. Ils utilisent une chaîne de production solidifiée qui minimise les pertes de matériaux et est plus simple à entretenir. Parmi les principaux avantages, on peut citer des coûts d'équipement plus faibles et des temps de cycle réduits pour les petites séries.

Fabrication automobile

Les systèmes de moulage à canaux froids sont couramment utilisés dans l'industrie automobile pour fabriquer des articles tels que les boîtiers de phares, les tableaux de bord et les pièces intérieures. Ces systèmes répondent aux exigences structurelles complexes de résistance des composants automobiles tout en offrant un bon rapport coût-efficacité.

Électronique et appareils ménagers

Dans le secteur de l'électronique et de l'électroménager, les systèmes à canaux froids brillent dans la fabrication de toutes sortes de boîtiers et de connecteurs : boîtiers de téléphone, boîtiers d'ordinateur, prises... Ces produits exigent une qualité d'aspect et une précision élevées, que les systèmes à canaux froids sont en mesure de fournir.

Dispositifs médicaux

Les dispositifs médicaux exigent des matériaux d'une grande pureté et d'une grande précision. Les systèmes à canaux froids présentent des avantages pour la production d'articles tels que les seringues, les tubulures de perfusion et les tubes à essai. Ils garantissent une grande précision et la propreté des produits.

Biens de consommation

Les systèmes à canaux froids sont couramment utilisés dans la fabrication de produits achetés par les consommateurs, tels que les jouets, les ustensiles et les articles ménagers. Un grand nombre de ces produits sont fabriqués - et c'est là que les systèmes à canaux froids prennent tout leur sens. En les utilisant, les fabricants peuvent maintenir les coûts de production à un niveau bas tout en produisant rapidement un grand nombre d'articles.

Comment concevoir et optimiser le système de canaux froids ?

Les canaux froids sont essentiels pour assurer une distribution uniforme de la température et réduire les pertes de matière pendant le moulage par injection. Ils comportent généralement un canal dans lequel le plastique fondu s'écoule avant d'entrer dans les cavités du moule. Les principaux avantages sont une maintenance simplifiée, des coûts initiaux réduits et la possibilité de produire une gamme plus large de tailles et de formes de pièces.

Forme et section transversale du patin

Les performances d'un système de canaux froids sont directement influencées par la forme et la section transversale des canaux. Celles-ci peuvent être circulaires, rectangulaires ou trapézoïdales. Si les canaux circulaires facilitent l'écoulement et améliorent le refroidissement, ce qui les rend souhaitables, ils sont également plus difficiles à fabriquer. Les glissières rectangulaires et trapézoïdales, en revanche, sont plus faciles à fabriquer mais peuvent offrir des schémas d'écoulement moins efficaces, ce qui se traduit parfois par une augmentation de la résistance.

Coureurs circulaires : Ces canaux sont idéaux pour la fabrication de pièces moulées de haute précision et de qualité, car ils ne créent pas beaucoup de résistance et ne laissent pas la chaleur s'échapper. Mais ils coûtent cher à fabriquer et sont difficiles à produire. Ils sont généralement utilisés dans des scénarios de production à forte demande.

rectangulaire : Bien qu'ils soient faciles et peu coûteux à produire et à fabriquer, ces canaux perdent plus facilement de la chaleur et offrent une plus grande résistance à l'écoulement. Ils conviennent bien à la plupart des productions de pièces moulées générales, en particulier lorsque la précision du traitement des canaux n'est pas critique.

Coureurs trapézoïdaux : Ces canaux offrent un équilibre entre les canaux circulaires et rectangulaires, offrant de bonnes performances d'écoulement et de fabrication, ce qui en fait un choix approprié pour la production de pièces moulées à exigences moyennes.

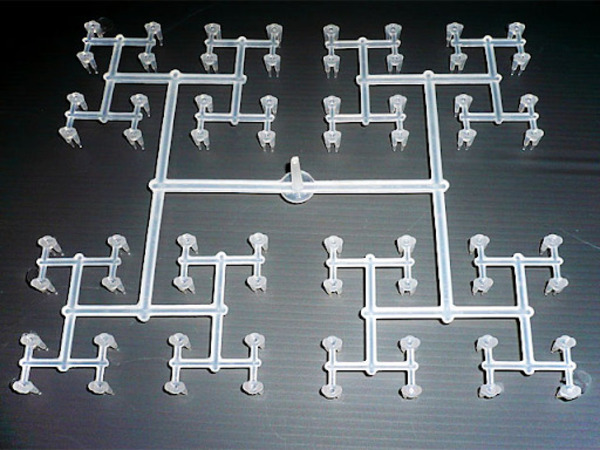

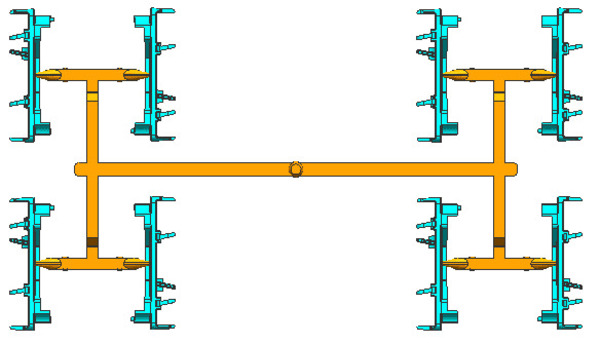

Runner Balance Design

Une conception équilibrée des canaux est essentielle pour assurer un remplissage uniforme de chaque cavité du moule. Des glissières déséquilibrées peuvent entraîner des temps de remplissage irréguliers, ce qui affecte la qualité des pièces moulées.

Disposition équilibrée des coureurs : En répartissant raisonnablement les longueurs et les surfaces de section des couloirs, il est possible de rendre identique la trajectoire du flux de plastique dans chaque cavité du moule, ce qui garantit un remplissage uniforme. Cette méthode convient pour moules à cavités multiples3.

Disposition des coureurs déséquilibrée : Parfois, il n'est pas possible d'obtenir un système de coureurs totalement équilibré en raison de la position et de la forme des cavités. Toutefois, il est possible de les équilibrer au moins davantage en modifiant leur section transversale ou leur forme - ou les deux. Pour vérifier si cela a fonctionné correctement, vous devrez simuler ce qui se passe lorsque le moule se remplit (et peut-être aussi faire quelques expériences).

Sélection du type de porte

Le choix du type d'opercule a un impact direct sur la qualité du moulage et l'aspect des pièces moulées. Les types d'opercules les plus courants sont les opercules en pointe, les opercules en éventail et les opercules en tunnel.

La porte de l'épingle : Ce type d'opercule est le mieux adapté aux petites pièces moulées complexes. Il crée de minuscules marques d'obturation qui sont à peine visibles, de sorte que son apparence est peu affectée. Cependant, la résistance à l'écoulement est plus importante qu'avec d'autres types d'obturateurs et il peut y avoir des obstructions occasionnelles.

Fan Gate : Ce type de portail est idéal pour faire de grandes choses, pièces à parois minces4. Sa section s'élargit progressivement, de sorte que le plastique en fusion s'écoule mieux et remplit plus efficacement le moule. Cependant, en raison de son fonctionnement, le portillon laisse des traces plus visibles sur la surface, qui peuvent être moins esthétiques.

Porte du tunnel : Également appelé "sub-surface gate", il trouve son utilité dans les lignes de production automatisées. Elle présente l'avantage d'un découpage automatique et d'une grande efficacité de production, mais sa conception et sa mise en œuvre sont plus complexes et plus coûteuses.

Optimisation du système de refroidissement

L'amélioration de l'efficacité de la production et de la qualité des pièces repose en grande partie sur la conception et l'optimisation du système de refroidissement. En s'assurant que le système de refroidissement est bien conçu, il est possible de réduire considérablement la consommation d'énergie et les émissions de gaz à effet de serre. temps de refroidissement5; diminuer le rétrécissement ou la déformation des pièces.

Disposition des canaux d'eau : Pour faciliter un transfert de chaleur efficace, il est recommandé de placer les canaux d'eau de refroidissement à proximité des glissières et des cavités. Pour un refroidissement uniforme - et pour éviter les surchauffes localisées - la disposition doit également être à la fois régulière et rationnelle.

Système de contrôle de la température : Les systèmes avancés de contrôle de la température sont conçus pour réguler avec précision à la fois le débit et la température de l'eau de refroidissement, garantissant ainsi que le refroidissement se déroule toujours comme prévu. L'utilisation de régulateurs de température intelligents et de capteurs permet non seulement de surveiller en direct la température des moules, mais aussi d'apporter rapidement les ajustements nécessaires aux paramètres de refroidissement.

Optimisation du temps de refroidissement : Le temps de refroidissement doit être optimisé en fonction des qualités de la matière plastique et de la taille d'une pièce donnée. Si le refroidissement est trop long, l'efficacité globale de la production s'en trouvera diminuée. En revanche, s'il n'est pas assez long, il risque de se déformer ou de se rétracter de manière irrégulière. Des expériences et des simulations sont nécessaires pour déterminer le temps de refroidissement optimal.

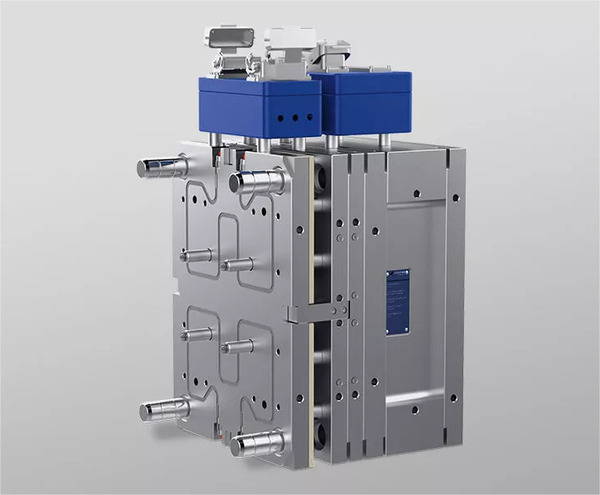

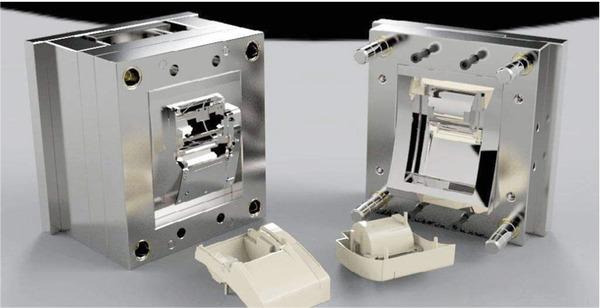

Entretien et maintenance des moules

La maintenance et l'entretien des moules sont essentiels pour prolonger leur durée de vie et garantir la qualité de la production. Les moules des systèmes à canaux froids peuvent subir une usure et un vieillissement au cours d'une utilisation à long terme, ce qui nécessite une inspection et une maintenance régulières.

Nettoyage et lubrification : L'entretien de base comprend un nettoyage régulier et une lubrification. Des canaux et des cavités lisses donnent de meilleurs produits ; pour y parvenir, il faut éliminer la saleté et les résidus de plastique de la surface des moules. Autre élément clé : la réduction de l'usure par la lubrification des pièces mobiles.

Inspection et réparation : L'usure des composants du moule, en particulier des canaux ou des cavités, doit être évaluée régulièrement. Il est important de détecter rapidement tout dommage pour maintenir la qualité de la production à un niveau élevé. Si nécessaire, les moules peuvent être partiellement remplacés ou remis à neuf.

Stockage et conservation : Lorsque vous stockez des moules qui ne seront pas utilisés pendant un certain temps, prenez des mesures pour éviter les problèmes tels que la rouille, l'humidité ou les bosses. Pour un stockage à long terme, il est judicieux d'appliquer des produits antirouille après un nettoyage approfondi, avant de placer les articles dans des endroits secs et bien ventilés.

Quels sont les cas d'application réels des systèmes de canaux froids ?

Les canaux froids utilisent un canal en plastique solidifié pour guider le matériau dans le moule, ce qui permet de réduire la complexité et les coûts. Ils sont couramment utilisés dans l'emballage, les produits de consommation et les pièces automobiles. Les principaux avantages sont la facilité d'entretien, un investissement initial plus faible et une production minimale de déchets.

Production de pièces automobiles

Les systèmes à canaux froids sont couramment utilisés dans la construction automobile pour la fabrication de pièces telles que les boîtiers de phares, les tableaux de bord et les composants intérieurs. Un grand constructeur automobile les a utilisés à bon escient pour produire, par exemple, des boîtiers de phares. La conception d'un système efficace d'écoulement et de refroidissement a permis d'accroître la productivité tout en améliorant la qualité. Jusqu'à présent, les temps de cycle pour le moulage de ces articles ont diminué d'un cinquième après l'installation du nouvel équipement ; parallèlement, le nombre de défauts a chuté de 15%.

Fabrication de boîtiers de produits électroniques

Les produits électroniques exigent des boîtiers précis et attrayants. C'est ce que l'on constate avec les smartphones. Une entreprise a réussi à utiliser des portes de conception en même temps que des canaux froids afin de réaliser un moulage par injection de qualité qui produit ses boîtiers avec une grande précision. Cela a pris un certain temps, mais après quelques changements, la vitesse de production a augmenté de 25% et, dans le même temps, il y a eu moins de problèmes d'apparence - en fait, ils ont diminué de 30%.

Production de dispositifs médicaux

Les équipements médicaux doivent être fabriqués avec des matériaux de haute qualité, purs et exacts. Par exemple, une entreprise fabrique des seringues à l'aide d'un système de canaux froids ; en concevant soigneusement les moules et en affinant les systèmes de refroidissement, elle peut s'assurer que chaque seringue est propre et précise. En conséquence, le pourcentage d'articles utilisables a dépassé 99%, tandis que la production a également augmenté de 20%.

Fabrication de biens de consommation

Les systèmes à canaux froids sont couramment utilisés dans la fabrication d'articles de consommation courante tels que les jouets, les ustensiles et les articles ménagers. Une entreprise fabriquant des jouets en plastique les a utilisés avec des vannes de ventilation, avec des résultats impressionnants : en équilibrant les canaux et en améliorant le refroidissement, ils ont réduit à la fois les déchets et le temps de production ; aujourd'hui, chaque jouet prend 15% de moins à fabriquer, tandis que les déchets sont réduits de 10%.

Quelle est la tendance future du développement du système de canaux froids ?

Les systèmes à canaux froids facilitent un processus de moulage par injection plus simple et plus rentable en refroidissant le plastique avant qu'il n'entre dans la cavité du moule. Ils permettent de produire des pièces plus petites et d'obtenir des temps de cycle plus courts. Parmi les principaux avantages, citons la réduction des coûts d'outillage et des déchets de matériaux, ce qui en fait la solution idéale pour les productions en grande série.

Systèmes intelligents et automatisés

À mesure que l'industrie 4. 0 progresse, la technologie intelligente est appliquée aux systèmes de canaux froids, ce qui les rend plus intelligents et automatisés. Grâce à l'ajout de capteurs et de mécanismes de contrôle, ces systèmes peuvent désormais être surveillés et ajustés en temps réel - une démarche qui stimule l'efficacité ainsi que le contrôle de la qualité pendant la production.

Application de nouveaux matériaux

L'utilisation de nouveaux matériaux continuera à faire progresser le développement des systèmes à canaux froids. L'arrivée des plastiques biodégradables et à haute performance pose de nouveaux défis et offre de nouvelles possibilités. Les systèmes doivent affiner leurs conceptions et leurs processus en permanence afin de pouvoir travailler avec les caractéristiques de ces matériaux.

Conservation de l'énergie et protection de l'environnement

La conservation de l'énergie et la protection de l'environnement sont des orientations futures importantes pour le développement des systèmes de canaux froids. L'optimisation de la conception des canaux et des systèmes de refroidissement permet de réduire la consommation d'énergie et les déchets de matériaux. L'utilisation de matériaux renouvelables et de procédés de fabrication écologiques permettra d'améliorer encore les performances environnementales des systèmes à canaux froids.

Fabrication de précision

Les systèmes de canaux froids deviennent de plus en plus importants dans fabrication de précision6à mesure que la demande de produits précis et de haute qualité augmente. En concevant soigneusement ces systèmes et en utilisant des méthodes de fabrication de pointe, leur capacité à produire des moulages avec précision - ainsi que des produits cohérents dans l'ensemble - s'en trouve renforcée.

Conclusion

Les systèmes à canaux froids sont un élément essentiel de la technologie du moulage par injection. Ils présentent des avantages tels qu'un faible coût, une conception simple et une large applicabilité. Cependant, ils présentent également des inconvénients tels que le gaspillage de matériaux et une efficacité de production moindre. En optimisant la conception des canaux, la conception du système de refroidissement et la sélection des matériaux de moulage, les performances des systèmes à canaux froids peuvent être améliorées pour répondre aux besoins de divers scénarios d'application. À l'avenir, avec le développement de technologies intelligentes, automatisées, d'applications de nouveaux matériaux et d'économies d'énergie, les systèmes de canaux froids seront confrontés à de nouvelles opportunités et à de nouveaux défis. Cet article vise à fournir aux lecteurs des connaissances complètes sur les systèmes de canaux froids, en soutenant les applications pratiques et les innovations technologiques.

Dans le domaine du moulage par injection, l'optimisation et l'innovation continues des systèmes à canaux froids stimuleront le développement de l'industrie manufacturière, en répondant constamment aux demandes croissantes du marché et aux exigences techniques. Nous attendons avec impatience l'application généralisée des systèmes de canaux froids dans diverses industries, apportant plus de commodité et d'avantages à la production industrielle.

- Qu'est-ce qu'un système à canaux chauds ? Un système à canaux chauds est une unité de transport de plastique fondu utilisée dans un moule d'injection. ↩

- Découvrez les principes de base du moulage par injection : Systèmes à canaux froids : les canaux froids sont des moules et des canaux non chauffés utilisés pour injecter du plastique fondu dans la cavité d'un outil de moulage. ↩

- En savoir plus sur les moules à cavité unique et les moules à cavités multiples : Quelles sont les différences :Dans un moule multi-cavités, le moule comporte plusieurs cavités, ce qui permet de produire plusieurs pièces simultanément. ↩

- En savoir plus sur l'usinage des pièces à parois minces : Les pièces à parois minces font généralement référence à l'épaisseur de la paroi et à un rapport de taille axial ou radial supérieur à 1/10 de la pièce. ↩

- En savoir plus sur L'importance du temps de refroidissement dans le moulage par injection : Le temps de refroidissement permet au plastique fondu de se solidifier, ce qui garantit la stabilité dimensionnelle et a un impact direct sur la qualité de la pièce. ↩

- Qu'est-ce que la fabrication de précision ? La fabrication de précision consiste à créer des composants extrêmement précis et complexes à partir de dessins. ↩