Introduction

Les plastiques sont largement utilisés dans les emballages de produits chimiques, les équipements médicaux, les automobiles et les produits de consommation courante. Cet article donne une brève introduction à ces technologies de connexion en plastique. Contrairement au soudage des métaux, il existe de nombreuses façons d'assembler les matières plastiques.

Types de raccords en plastique

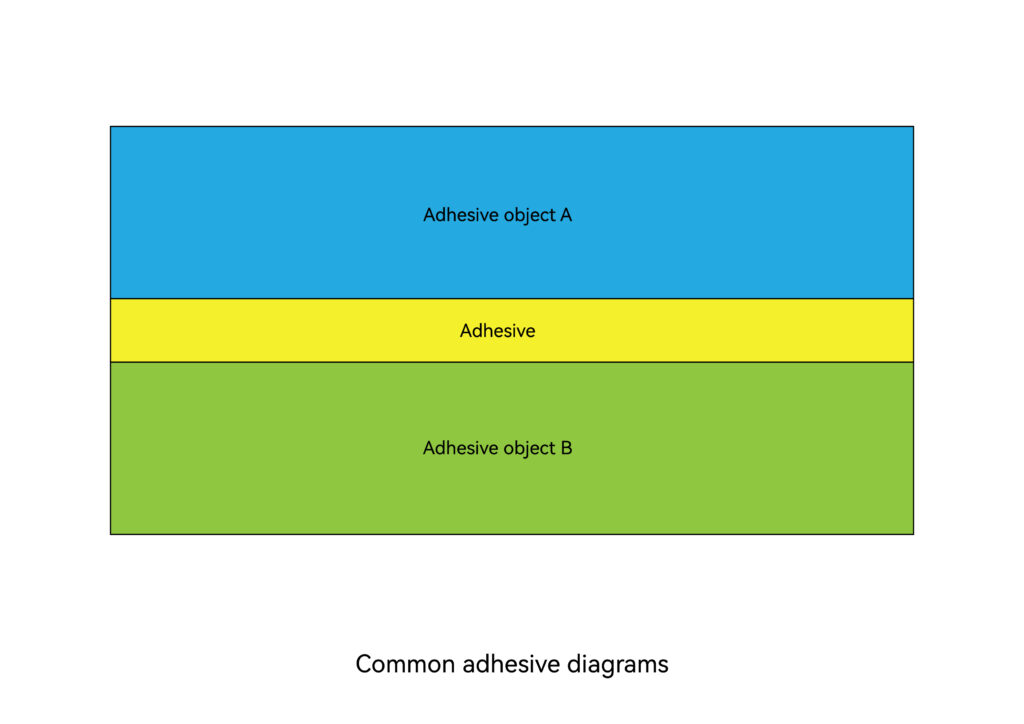

Connexion adhésive:

La connexion adhésive fait référence à la technologie de connexion des surfaces d'objets homogènes ou hétérogènes à l'aide d'un adhésif. L'adhésif fait référence à la capacité de réaliser deux ou plusieurs composants plastiques grâce à l'adhésion et à la cohésion de l'interface. Ou une classe de substances naturelles ou synthétiques, organiques ou inorganiques, qui relient les matériaux entre eux, collectivement appelées adhésifs, également appelées colles, habituellement désignées sous le nom de colle. En bref, l'adhésif est une substance qui peut lier des adhérents entre eux par adhérence.

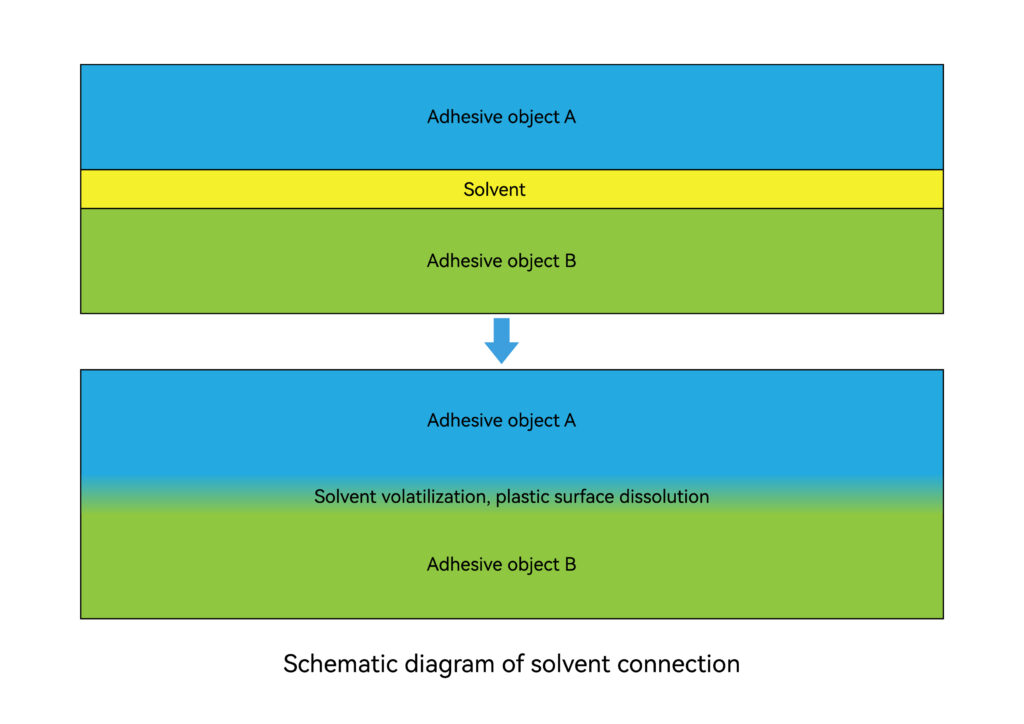

Raccordement des solvants:

Cela signifie que le solvant dissout la surface plastique pour mélanger les matériaux entre les surfaces plastiques. Lorsque le solvant s'évapore, un joint se forme. Préparation de la surface des plastiques Il s'agit de s'assurer que tous les sols sont enlevés. Composants en plastique mal préparés entraînera des défaillances de la soudure au solvant.

Le soudage au solvant est un procédé dans lequel un solvant est utilisé pour ramollir des matériaux thermoplastiques non cristallins. L'assemblage est terminé lorsque le solvant est complètement consommé ou évaporé. L'assemblage est réalisé par la dissolution du plastique soudé.

Lorsque le joint contient une certaine quantité de composants du matériau de base, la résistance est plus élevée. Le solvant doit remplir les espaces dans la zone de connexion. Cette méthode ne peut pas être utilisée pour le PE, le PP, les plastiques fluorés, etc.

La résistance du joint peut atteindre celle du matériau de base. L'équipement de soudage requis est simple, l'opération est très simple et le coût est faible.

La vitesse de soudage est lente, il faut beaucoup de temps pour qu'il s'évapore, certains solvants sont toxiques et nocifs pour le corps humain, la protection doit donc être prise en compte.

Les principaux outils utilisés sont les suivants : aiguilles d'injection, outils de test, récipients de trempage, etc. ; outils de serrage, dispositifs de séchage ; dispositifs de récupération des solvants, etc.

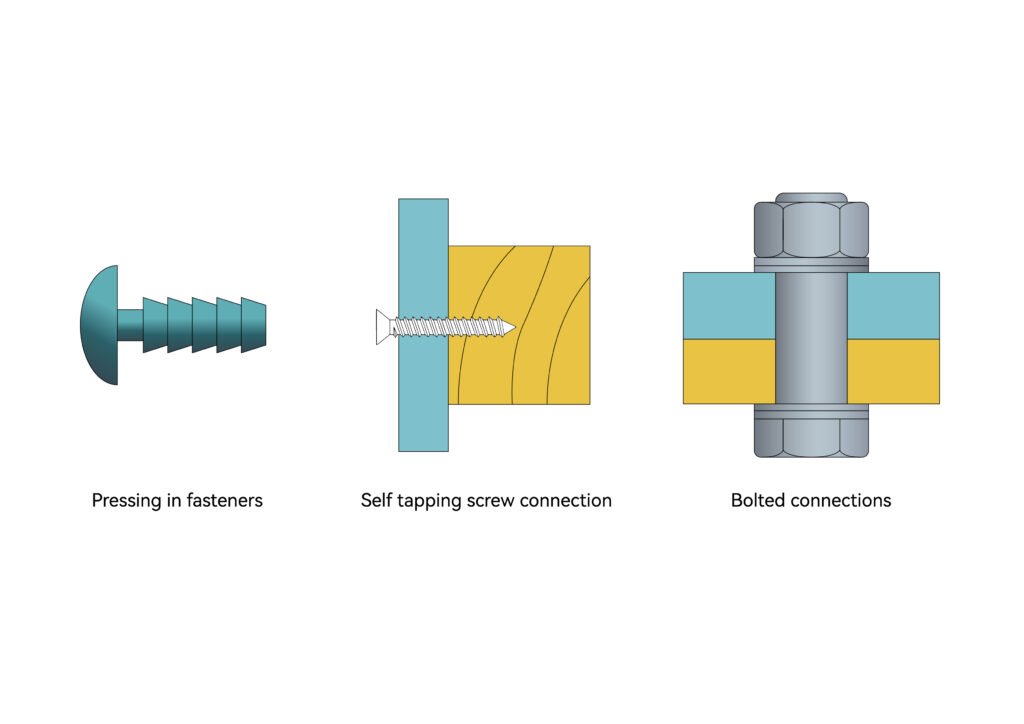

Raccordement des fixations

L'assemblage par fixation fait référence à l'application de fixations pour assembler des pièces en plastique, y compris les fixations par enfoncement, les vis autotaraudeuses et les assemblages par boulons. Les fixations à enfoncer, comme elles sont communément appelées, relient les pièces en plastique en formant un ajustement serré entre une certaine protubérance de la tige et la cavité en plastique. Les vis autotaraudeuses utilisent des filets autotaraudeurs pour assembler les pièces sans avoir à percer de trous filetés.

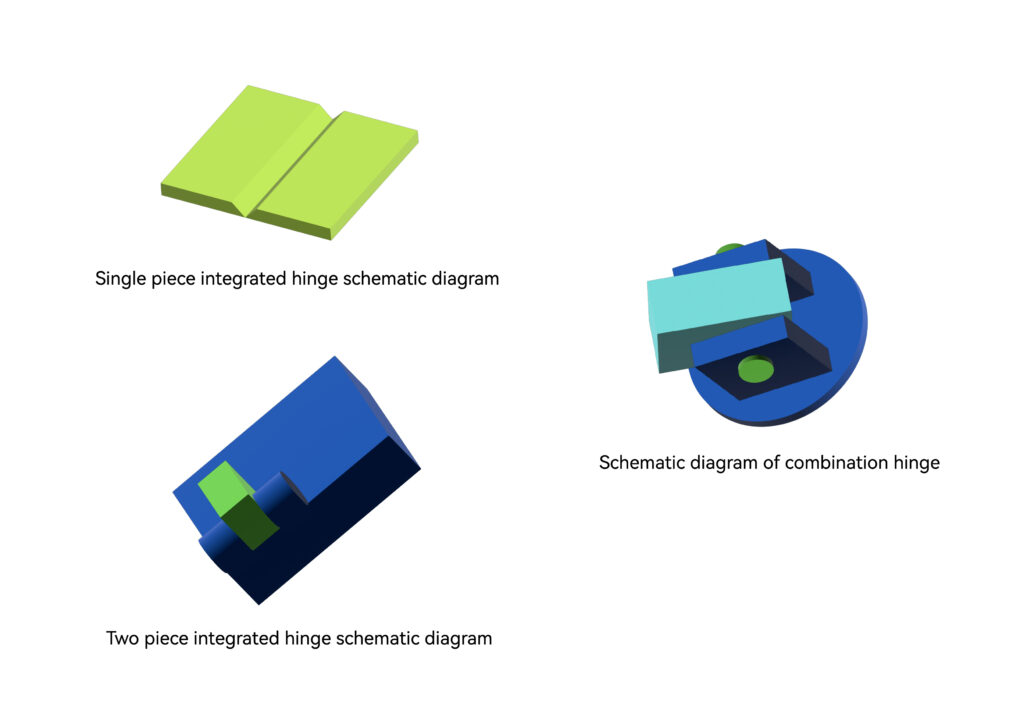

Raccordement des charnières

Les charnières en plastique peuvent être divisées en trois types : les charnières intégrées en une seule pièce, les charnières intégrées en deux pièces et les charnières combinées en plusieurs pièces. La charnière intégrée en une seule pièce est réalisée en moulant deux pièces en un seul bloc, sans qu'il soit nécessaire d'ajouter d'autres pièces. Les deux charnières intégrées sont d'abord transformées en deux pièces plastiques distinctes par moulage, puis reliées par assemblage. Outre le traitement de deux pièces plastiques séparées, les charnières multi-pièces nécessitent également l'utilisation de pièces supplémentaires, telles que des tiges ou des composants de charnière en métal. Ses avantages sont qu'elles peuvent être ouvertes et fermées à plusieurs reprises et que les charnières intégrées sont généralement conçues dans la boîte ou près de l'intérieur, réduisant ainsi la taille globale des pièces ; son inconvénient est que les moules pour le moulage exigent une grande précision et sont généralement complexes, ce qui nécessite une grande expérience en matière de développement. Conception raisonnable des charnières mobiles.

Moulage par insertion

Le moulage par insertion est une méthode de moulage dans laquelle des inserts préparés à l'avance et composés de différents matériaux sont introduits dans le moule d'injection, puis la résine est injectée. Le matériau fondu s'unit et se solidifie avec l'insert pour former un produit intégré. Les inserts filetés sont le principal moyen de créer des filetages dans les pièces en plastique. Cette méthode permet d'obtenir une meilleure résistance de l'assemblage que les filetages autotaraudeurs. Les produits insérés ne se limitent pas au métal, mais comprennent également le tissu, le papier, les fils, les plastiques, le verre, le bois, les bobines de fil, les pièces électriques, etc. Le moulage par insertion utilise une combinaison des propriétés d'isolation de la résine et de la conductivité du métal pour produire des produits moulés qui peuvent répondre aux fonctions de base des produits électriques. La technologie de décoration du moulage par injection d'inserts dans le moule est l'IMD (In-Mold Decoration). L'IMD est actuellement une technologie de décoration de surface très répandue au niveau international. Elle est principalement utilisée dans les panneaux de commande décoratifs et fonctionnels des appareils ménagers, les tableaux de bord des automobiles, les panneaux de climatisation, les boîtiers/obturateurs de téléphones portables, les machines à laver, les réfrigérateurs, etc. Son utilisation est très répandue. L'IMD est une technologie qui consiste à placer la feuille décorative imprimée dans le moule d'injection, puis à injecter la résine au dos de la feuille moulée pour réunir la résine et la feuille dans un moule de solidification intégré.

Le principal avantage du moulage par insertion est que la facilité de mise en forme et de pliage de la résine et la rigidité, la solidité et la résistance à la chaleur du métal peuvent être combinées pour fabriquer des produits intégrés métal-plastique complexes et exquis.

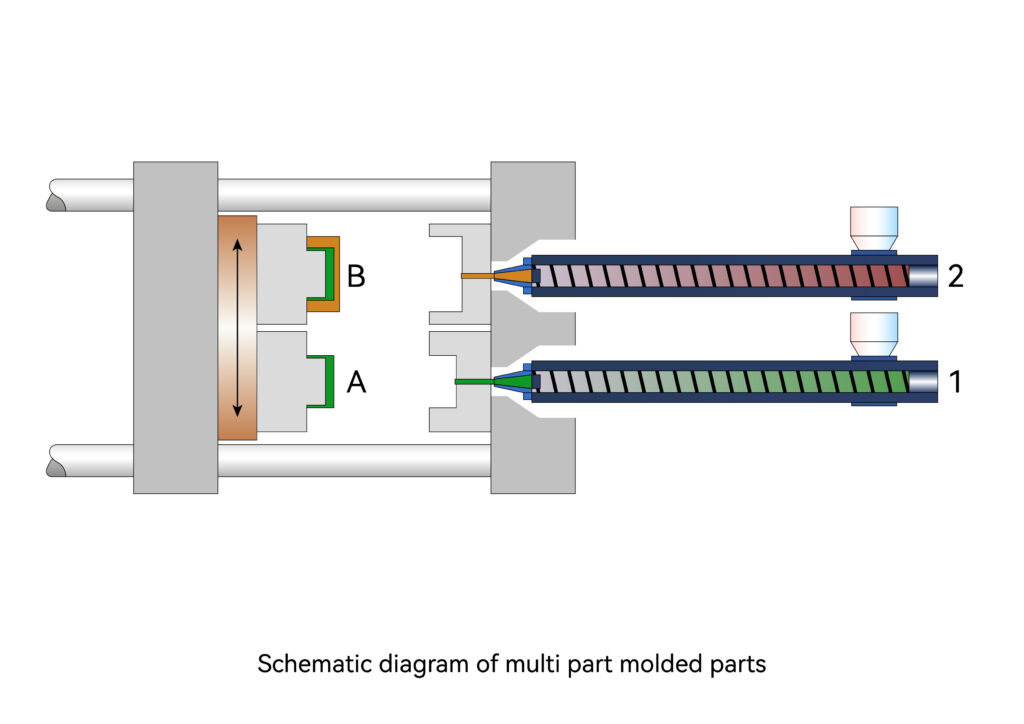

Moulage en plusieurs parties

Le moulage en plusieurs parties, également connu sous le nom de moulage par injection bicolore, est une méthode de moulage dans laquelle deux couleurs différentes de plastique sont injectées dans le même moule. Il permet de faire apparaître des pièces en plastique de deux couleurs différentes et de leur faire présenter des motifs réguliers ou des couleurs irrégulières de type moiré afin d'améliorer la praticité et l'esthétique des pièces en plastique.

La figure ci-dessous illustre le principe du moulage par injection bicolore. La structure et l'utilisation de chaque cylindre sont identiques à celles des cylindres de moulage par injection ordinaires. Chaque cylindre possède son propre canal relié à la buse. Lors du formage à la buse, après la plastification du matériau fondu dans le cylindre, le matériau fondu entre dans la séquence avant de la buse à travers la vanne d'ouverture et de fermeture et décharge la proportion de matériau. La matière est injectée dans la cavité du moule à partir de la buse. Une variété de produits plastiques avec différents effets de mélange de couleurs est disponible.

Formage de filets moulés

Les raccords filetés moulés consistent à former directement des filets sur des pièces en plastique grâce à la conception de moules d'injection, ce qui permet d'obtenir des raccords filetés avec d'autres filets ayant le même profil de dent, le même diamètre nominal et d'autres paramètres.

Les filetages sur les produits en plastique sont divisés en deux types : les filetages externes et les filetages internes. Les filets externes utilisent généralement des curseurs pour le démoulage, tandis que les filets internes utilisent des méthodes de torsion pour le démoulage. La structure du filetage extérieur est relativement simple. Une fois le produit formé, des marques de séparation seront laissées sur le produit en plastique. Si les marques de séparation sont évidentes, elles affecteront l'apparence du produit et la coordination des filets. Le principe consiste à ouvrir le moule par l'action du pilier de guidage incliné, puis la goupille d'éjection éjecte le produit. Les moules à filets internes peuvent être divisés en

1. Structure d'enlèvement forcé des filets (type non rotatif).

2. Retrait non forcé du filetage (type rotatif). Actuellement, les filets moulés sont principalement utilisés dans la production de bouchons de bouteilles.

Raccordement par taraudage

Le raccordement fileté par taraudage de pièces en plastique consiste à percer puis à tarauder des trous dans des pièces en plastique pour former des filets, puis à utiliser ces filets pour se raccorder à d'autres pièces. Cette méthode est similaire à celle utilisée pour le métal.

L'avantage de ce procédé est qu'il n'impose aucune exigence quant à la forme des pièces en plastique et qu'il est possible d'obtenir des trous positionnés avec précision grâce à des machines-outils de précision.

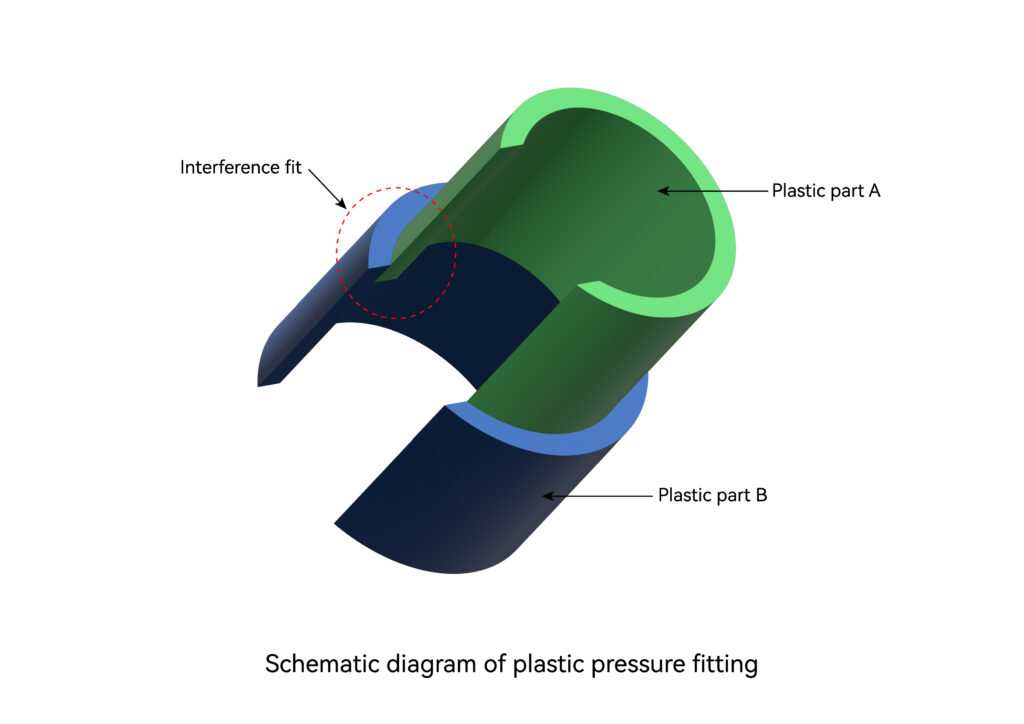

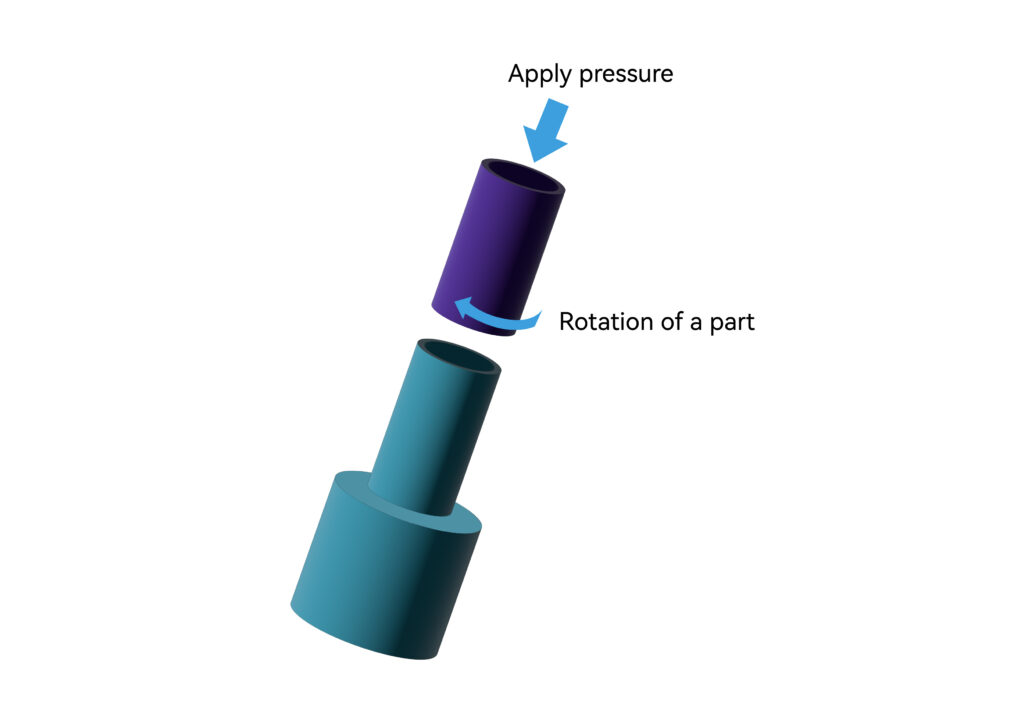

Ajustement de la pression

L'ajustement par pression est également appelé ajustement par force, ajustement par interférence et ajustement par frettage. L'arbre et le trou dont la relation d'assemblage est un ajustement serré sont assemblés ensemble sous une certaine pression. Le trou peut également être chauffé pour l'agrandir ou refroidir l'arbre. L'assemblage entre les deux parties est réalisé en réduisant la taille de l'arbre. Après l'assemblage, un ajustement serré se produit lorsque les deux pièces reviennent à la même température. Il utilise la déformation élastique du trou et de l'arbre des pièces plastiques connectées et peut transmettre un certain couple ou une force axiale après l'assemblage.

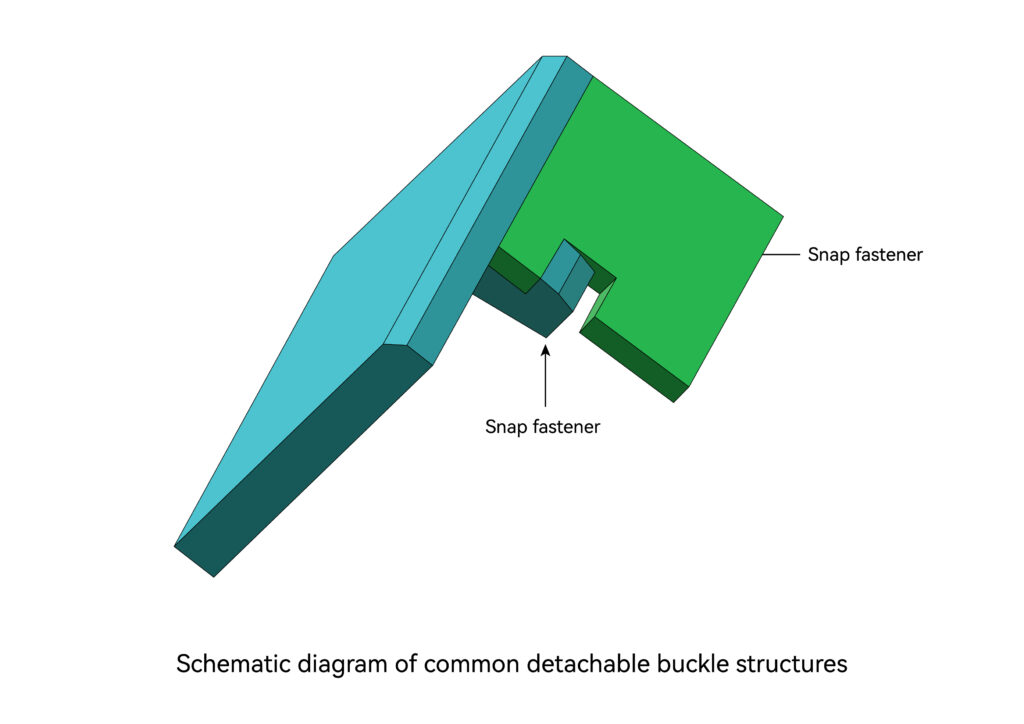

Connexion rapide

Une boucle est un mécanisme utilisé pour la connexion encastrée ou le verrouillage global entre une pièce et une autre pièce. Il est généralement utilisé pour l'assemblage de pièces en plastique, et son matériau est généralement composé de matières plastiques présentant un certain degré de flexibilité. La principale caractéristique de la connexion à déclic est qu'elle est facile à installer et à démonter, et qu'elle peut être démontée sans outils.

D'une manière générale, les boucles sont composées de pièces de positionnement et d'attaches. La fonction de la pièce de positionnement est de guider la boucle pour qu'elle atteigne la position d'installation en douceur, correctement et rapidement pendant l'installation. La fonction de la fixation est de verrouiller la boucle avec le corps de base et de s'assurer qu'elle ne tombe pas pendant l'utilisation. En fonction des différentes occasions et exigences d'utilisation, les attaches sont divisées en attaches amovibles et attaches non amovibles. Les fermetures amovibles sont généralement conçues de manière à ce que, lorsqu'une certaine force de séparation est appliquée, la boucle se désengage et les deux parties se séparent. Ce type de boucle est souvent utilisé pour relier deux pièces qui doivent être fréquemment démontées. Les attaches non détachables nécessitent une déflexion artificielle de l'attache pour séparer les deux parties. Elles sont principalement utilisées pour relier et fixer les pièces sans les démonter en cours d'utilisation.

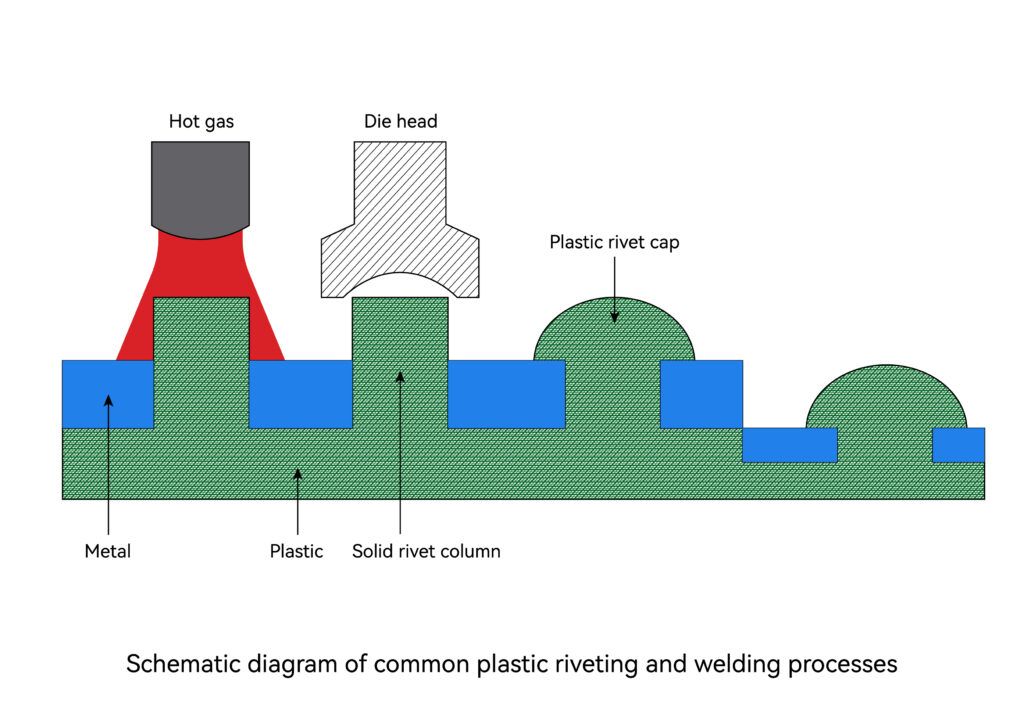

Rivetage du plastique

Le procédé de soudage par rivets est utilisé en particulier pour assembler des pièces composées de matériaux différents (par exemple, du plastique au métal). L'une des pièces comporte des poteaux de rivets qui s'insèrent dans des trous de l'autre pièce. Sous l'effet de l'écoulement à froid ou de la fonte du plastique, les poteaux de rivets sont déformés pour former des têtes de rivets, qui verrouillent mécaniquement les deux pièces. En modifiant la conception de la tête de soudage, il est possible d'obtenir une grande variété de têtes de rivets.

Soudage de rivets à froid: Dans le cas du soudage de rivets à froid, une pression élevée est utilisée pour déformer les poteaux des rivets. L'écoulement à froid provoque d'importantes contraintes dans la zone du rivet, de sorte que cette technique ne convient qu'aux matières plastiques présentant une bonne ductilité.

Soudage par rivetage à chaud: Lors du soudage par rivetage à chaud, la tête de soudage par compression se réchauffe, de sorte qu'une pression moindre est nécessaire pour former la tête du rivet sur la tige du rivet et qu'une contrainte résiduelle moindre est créée dans la tête du rivet. La soudure par compression peut être utilisée sur une gamme beaucoup plus large de matériaux thermoplastiques que le rivetage à froid, y compris les matériaux remplis de verre. La qualité des joints dépend de la maîtrise des paramètres du processus : température, pression et durée.

Soudage par rivetage à gaz chaud: Dans le soudage par rivetage au gaz chaud, la colonne du rivet est chauffée par un flux d'air surchauffé, et la chaleur est transférée par le tuyau d'air autour de la colonne du rivet. La tête de soudage à froid indépendante est ensuite abaissée, comprimant la colonne du rivet.

Rivetage par ultrasons: Lors du rivetage par ultrasons, les goujons de rivets sont fondus grâce à l'énergie ultrasonique fournie par la tête de soudage. Sous la pression continue de la tête de soudage, le matériau fondu des goujons de rivets s'écoule dans la cavité à l'intérieur de la tête de soudage, formant ainsi la tête de rivet souhaitée.

Processus de soudage des pièces en plastique: Le principe de la soudure plastique est le même. Tout d'abord, il faut chauffer les surfaces des deux plastiques à souder jusqu'à ce qu'elles fondent, puis augmenter la pression sur la surface des baguettes de soudure en plastique et maintenir la pression de manière stable pendant un certain temps jusqu'à ce que la surface de soudure se solidifie, c'est-à-dire jusqu'à ce que la soudure soit réussie.

Baguette de soudage par induction

Il utilise principalement un équipement à haute fréquence, une rectification à haute tension, des tubes électroniques à haute fréquence auto-excités qui oscillent pour générer instantanément des champs électriques de courant d'ondes électromagnétiques, et utilise le PVC, le TPU, l'EVA, le PET et d'autres matières plastiques traitées pour produire un frottement polarisé entre les molécules internes des matières plastiques dans le champ électrique d'ondes électromagnétiques. Générer de la chaleur et ajouter une certaine pression pour obtenir l'effet de soudage sur les plastiques et les produits en plastique qui doivent être thermoscellés et soudés.

Soudage par centrifugation

Les machines à souder les plastiques par friction rotative sont généralement utilisées pour souder deux pièces rondes en thermoplastique. Pendant le soudage, une pièce est fixée sur le moule inférieur et l'autre pièce tourne sur la surface de la pièce fixe. Comme une certaine pression s'exerce sur les deux pièces, la chaleur générée par le frottement entre les pièces peut faire fondre la surface de contact des deux pièces et former une combinaison solide et étanche à l'air. Parmi ces techniques, le soudage par rotation de positionnement tourne à un moment donné et s'arrête instantanément à la position définie, devenant ainsi une fusion permanente.

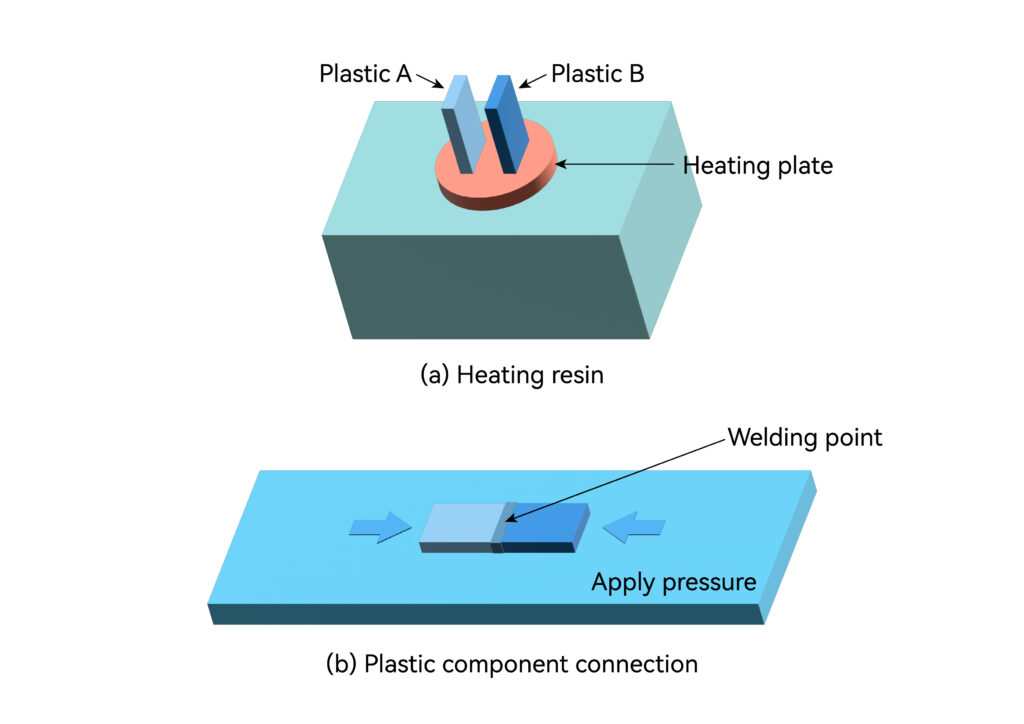

Soudage à la plaque

Le soudage à la plaque chaude consiste à placer les bords de deux plaques de métal. composants en plastique Il est important de choisir la bonne température de soudage, puis d'exercer une légère pression sur les deux surfaces de plastique fondues afin d'assembler les composants en plastique. La soudure plastique est une technique utilisée pour assembler des pièces de plastique. Le processus est similaire à soudage des métaux mais au lieu de faire fondre le métal, le processus de soudage du plastique fait fondre le plastique pour créer une liaison.

En outre, il existe un processus de thermoscellage par plaque chauffante couramment utilisé. Tout d'abord, les deux pièces à assembler sont empilées et la plaque de thermoscellage est chauffée à l'aide de tubes chauffants électriques et d'autres moyens. La plaque de thermoscellage est abaissée jusqu'à la partie supérieure des deux pièces et, en même temps, une certaine force est appliquée à la plaque de thermoscellage. Sous l'effet de la pression, la plaque thermoscellée fait fondre la zone de contact des deux pièces, puis se solidifie pour les assembler. Ce procédé est principalement utilisé pour la connexion scellée entre les films en résine polymère et les pièces en plastique.

Baguette de soudage à gaz chaud

Il existe trois méthodes de soudage au gaz chaud pour les applications suivantes fabrication soudage des thermoplastiques : le soudage par points, le soudage permanent au gaz chaud et le soudage par extrusion. Leur principe de base est le même. Le vent généré par le moteur absorbe la chaleur générée par le fil chauffant électrique, ce qui permet d'obtenir un flux d'air chaud, de sorte que les deux pièces en plastique à souder et la baguette de soudage en plastique sont chauffées jusqu'à l'état fondu et collées l'une à l'autre, ce qui permet d'atteindre les objectifs de la soudure. Le soudage par points est utilisé pour maintenir les pièces ensemble avant le soudage permanent.

Le soudage par points est un soudage temporaire de matériaux qui ne nécessite pas de baguette de soudage et requiert l'utilisation d'un pistolet de soudage par points.

Le soudage permanent utilise une baguette de soudage correcte, fabriquée dans le même matériau que la pièce à souder. La pointe de soudage se déplace rapidement d'avant en arrière en forme d'éventail sur la zone de soudage jusqu'à ce que la rainure en forme de V et la baguette de soudage soient suffisamment ramollies pour être soudées, généralement pressées ensemble à l'aide d'un rouleau chauffant. Le soudage par extrusion consiste à remplir la résine ou à l'alimenter à partir d'un entonnoir sous forme de granulés ou à la donner sous forme de baguette de soudure sur un cylindre, puis à l'extruder à partir d'une chambre de fusion à vis unique actionnée par un moteur, et à la chauffer à l'aide d'un anneau chauffant électrique ou d'un gaz chaud. La surface du joint est chauffée à l'aide d'un préchauffeur de gaz chaud relié à l'extrudeuse, et enfin la résine de remplissage et les pièces soudées sont fondues et assemblées.

Soudage par ultrasons

Le soudage par ultrasons utilise un générateur d'ultrasons pour convertir le courant de 50/60 Hz en énergie électrique de 15, 20, 30 ou 40 KHz. L'énergie électrique à haute fréquence convertie est à nouveau transformée en mouvement mécanique de même fréquence par le transducteur, puis le mouvement mécanique est transmis à la baguette de soudure par l'intermédiaire d'un ensemble de cornes qui peuvent modifier l'amplitude.

La tête de soudage transmet l'énergie vibratoire reçue au joint de la pièce à souder. Dans cette zone, l'énergie vibratoire est convertie en énergie thermique par frottement, ce qui fait fondre rapidement la surface de contact des deux matières plastiques. Après l'application d'une certaine pression, les deux plastiques fusionnent. Lorsque les ondes ultrasoniques cessent d'agir, la pression est maintenue pendant quelques secondes afin de solidifier et de former une chaîne moléculaire solide permettant d'atteindre l'objectif de la soudure, et la résistance de la soudure peut être proche de celle de la matière première. Les ultrasons peuvent être utilisés pour le soudage des plastiques, mais aussi pour le traitement des tissus et des films.

Les principaux composants d'un système de soudage par ultrasons sont le générateur d'ultrasons, le trio transducteur/corne/tête de soudage, les outils de soudage en plastique et le cadre.

La qualité des ultrasons souder le plastique dépend de trois facteurs : l'amplitude de la tête de soudage du transducteur, la pression appliquée et le temps de soudage. Le temps de soudage et la pression de la tête de soudage peuvent être réglés, et l'amplitude est déterminée par le transducteur et la corne.

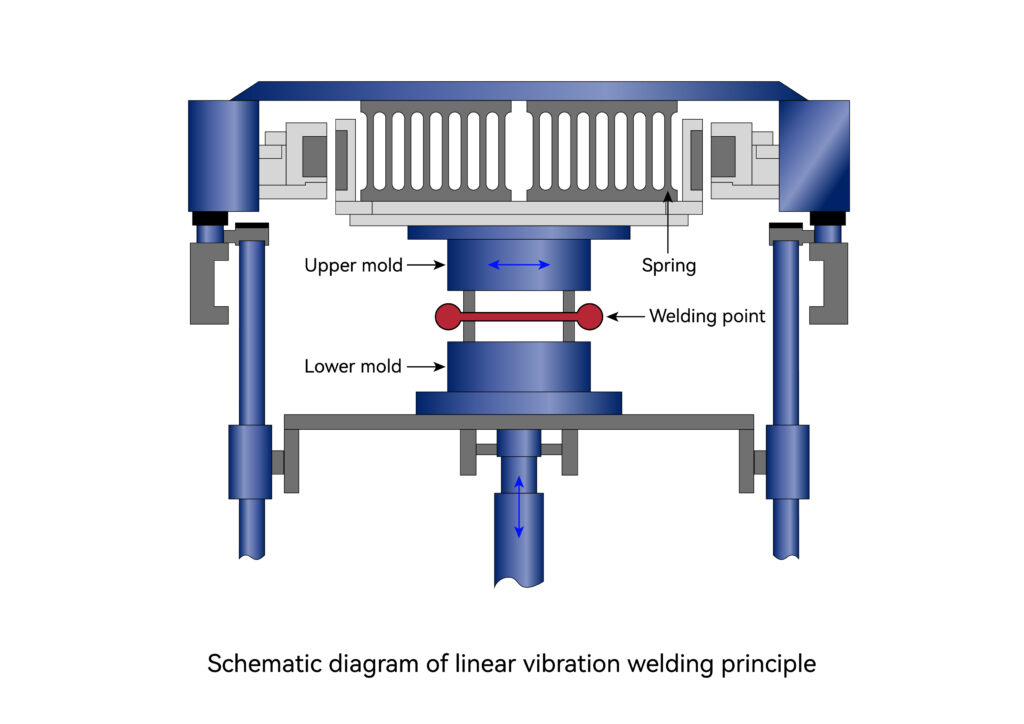

Soudage par vibration

Le processus de soudage par vibration comporte six paramètres : le temps de soudage, le temps de maintien, la pression de soudage, l'amplitude, la fréquence et la tension.

Le soudage par vibration se divise en trois catégories : le soudage par vibration linéaire, le soudage par vibration orbitale et le soudage par vibration angulaire.

Le soudage par friction à vibration linéaire utilise l'énergie thermique de friction générée à la surface de contact de deux pièces à souder pour faire fondre le plastique. L'énergie thermique provient du mouvement alternatif d'une pièce sur une autre surface avec un certain déplacement ou une certaine amplitude sous une certaine pression. Lorsque le degré de soudage souhaité est atteint, la vibration s'arrête, mais une certaine pression est encore exercée sur les deux pièces, ce qui permet au nouveau matériau de se souder. pièces soudées de se refroidir et de se solidifier, formant ainsi un lien étanche.

Le soudage par vibration orbitale est une méthode de soudage qui utilise l'énergie thermique de la friction. Pendant le soudage par friction vibratoire orbitale, la pièce supérieure effectue un mouvement orbital - un mouvement circulaire dans toutes les directions - à une vitesse fixe. Le mouvement peut générer de l'énergie thermique, ce qui fait que la partie soudée des deux pièces est soumise à des vibrations orbitales. pièces en plastique pour atteindre le point de fusion. Lorsque le plastique commence à fondre, le mouvement s'arrête et les parties soudées des deux pièces se solidifient et s'assemblent fermement. De petites forces de serrage entraînent une déformation minimale de la pièce, et des pièces d'un diamètre allant jusqu'à 10 pouces peuvent être soudées en utilisant la friction vibratoire orbitale.

Le soudage par vibration d'angle fait référence au mouvement de rotation d'une pièce autour d'un point d'appui. Actuellement, il existe peu de machines de soudage par vibration d'angle produites commercialement.

Soudage au laser

La technologie de soudage au laser utilise la chaleur générée par un faisceau laser pour faire fondre les surfaces de contact en plastique et ainsi coller ensemble des feuilles, des films ou des pièces moulées en thermoplastique.

Il est apparu pour la première fois dans les années 1970, mais en raison de son coût élevé, il n'a pas pu rivaliser avec les modèles précédents. technologies de collage des matières plastiquesLes techniques de soudage au laser sont très répandues, comme la technique de soudage par vibration et la technique de soudage à la plaque chauffante. Toutefois, depuis le milieu des années 1990, en raison de la baisse des coûts de l'équipement nécessaire à la technologie de soudage au laser, cette technologie s'est progressivement popularisée.

La technologie de soudage au laser peut s'avérer utile lorsque les pièces en plastique à coller sont des matériaux très précis (tels que les composants électroniques) ou nécessitent un environnement stérile (tels que les dispositifs médicaux et les emballages alimentaires). La technologie de soudage au laser est rapide et convient particulièrement au traitement en chaîne des pièces plastiques automobiles. En outre, pour les géométries complexes difficiles à assembler avec d'autres méthodes de soudage, la technologie de soudage au laser peut être envisagée.

Les principaux avantages du soudage au laser sont les suivants : l'équipement de soudage ne doit pas être en contact avec les pièces plastiques collées ; il est rapide ; l'équipement est hautement automatisé et peut être facilement utilisé pour traiter des pièces plastiques complexes ; il n'y a pas de flash ; le soudage est ferme ; des soudures de haute précision peuvent être obtenues ; technologie sans vibration ; peut produire des structures étanches à l'air ou au vide ; minimise les dommages thermiques et la déformation thermique ; peut coller ensemble des résines de compositions ou de couleurs différentes.

Soudage au fil chaud

Le soudage au fil chaud, également connu sous le nom de soudage par résistance, utilise un fil pour transférer la chaleur entre deux pièces en plastique connectées afin de faire fondre la surface des pièces en plastique et d'appliquer une certaine pression pour les assembler.

Le fil métallique est placé sur une surface des pièces à connecter. Lorsque le fil métallique est traversé par le courant, sa résistance est utilisée pour générer de la chaleur et la transférer à la pièce en plastique. Après le soudage, le fil métallique reste dans le produit en plastique et la partie qui dépasse le joint est coupée après le soudage. Généralement, des rainures ou d'autres structures de positionnement sont conçues sur les pièces pour garantir que le fil métallique se trouve dans la position appropriée.