La conception des canaux et des portes est essentielle pour le moulage par injection, car elle influence la manière dont le plastique fondu s'écoule dans les cavités du moule, ce qui a un impact sur la qualité du produit et l'efficacité de la production.

La conception optimale des canaux et des portes dans les moules garantit un écoulement efficace du plastique fondu, améliorant les temps de cycle et la qualité du produit en minimisant les défauts. Les facteurs cruciaux sont le type et la taille des canaux, ainsi que l'emplacement des portes.

Il est essentiel de comprendre la conception des canaux et des portes pour optimiser les processus de moulage par injection. Découvrez comment des conceptions sur mesure peuvent améliorer l'efficacité et la qualité des produits dans vos opérations de fabrication.

Une conception adéquate des canaux et des portes réduit les défauts dans le moulage par injection.Vrai

Des glissières et des portes bien conçues assurent un flux et un refroidissement uniformes, minimisant ainsi les défauts tels que le gauchissement et le remplissage incomplet.

Tous les modèles de glissières et de portes sont interchangeables d'un moule à l'autre.Faux

Les besoins en matière de conception sont spécifiques à chaque moule et à chaque produit ; ce qui fonctionne pour l'un peut ne pas convenir à l'autre.

Quels sont les composants d'un système de carottes ?

Les systèmes de carottes sont essentiels dans le processus de moulage par injection, car ils facilitent le transfert efficace du plastique fondu dans les cavités du moule.

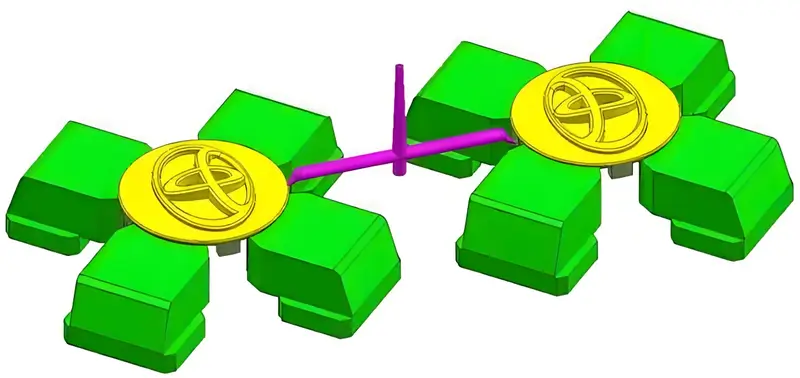

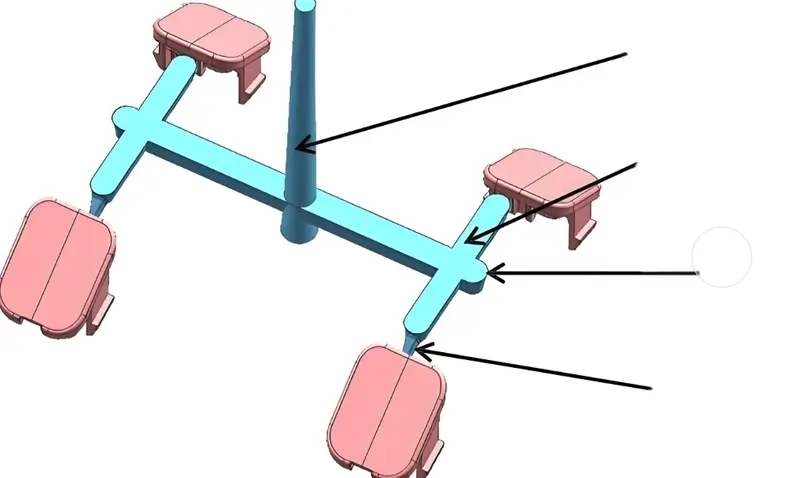

Les systèmes de carottes canalisent le plastique fondu dans les cavités des moules, ce qui comprend les carottes, les canaux et les portes. Ils solidifient les matériaux et façonnent les produits, ce qui est essentiel dans la fabrication de l'automobile et des biens de consommation.

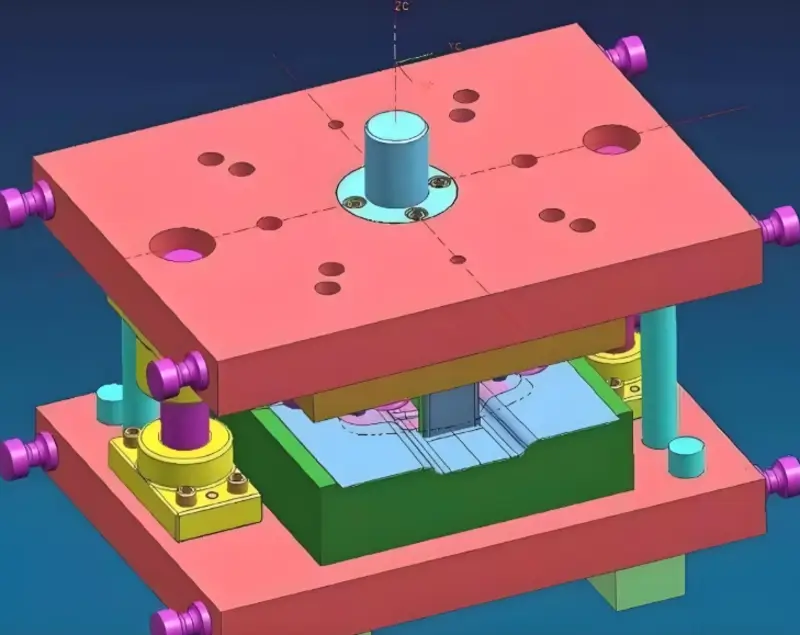

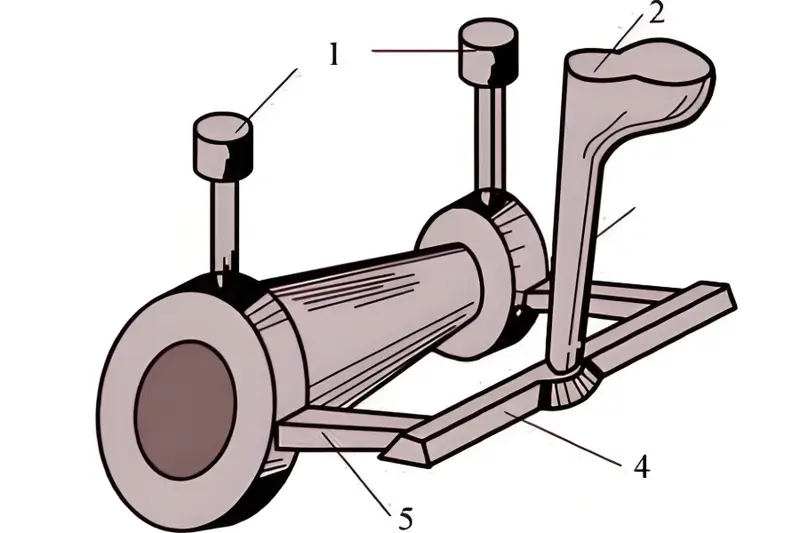

A système de coureurs1Le système de canaux, également appelé système de carottes ou système de coulée, est le passage nécessaire pour le plastique fondu depuis la buse d'injection d'une machine de moulage par injection jusqu'à la cavité du moule. Un système de canaux se compose d'un canal principal, d'un collecteur et d'une porte.

Coureur principal

Également appelé canal principal, canal d'injection ou canal vertical, c'est le canal qui part de la partie de la buse d'éjection qui entre en contact avec la bague du canal principal du moule et qui se termine au niveau du collecteur. Cette partie est la première que le plastique fondu traverse après avoir pénétré dans le moule.

Coureur séparé

Également connu sous le nom de " split runner " ou " secondary runner ". Selon la conception du moule, il peut être divisé en un premier et un second canaux. Le collecteur est la zone de transition entre le canal principal et la carotte, qui permet une transition en douceur du flux de plastique fondu ; pour les moules à plusieurs cavités, il a également pour fonction de répartir uniformément le plastique dans les différentes cavités.

Portail

Également connue sous le nom de carotte, elle constitue l'étroite ouverture entre le canal de coulée et la cavité du moule, ainsi que la partie la plus courte et la plus fine. Sa fonction est d'accélérer le plastique en resserrant la surface d'écoulement. Le taux de cisaillement élevé permet au plastique de bien s'écouler (en raison de la propriété d'amincissement par cisaillement du plastique) ; l'effet de réchauffement du chauffage visqueux a également pour effet d'augmenter la température du matériau et d'abaisser la viscosité.

Après le moulage, l'opercule est le premier à durcir et à se sceller, ce qui empêche le plastique de refluer et la pression dans la cavité du moule de chuter trop rapidement, entraînant le rétrécissement du produit moulé. Après le moulage, il est facile de le couper pour séparer le système d'écoulement et la pièce moulée.

Puits d'alimentation en froid

Également appelé puits à froid. Il est utilisé pour stocker et reconstituer le front d'onde froid du plastique au début du remplissage, afin d'éviter que le matériau froid ne pénètre directement dans la cavité du moule et n'affecte la qualité du remplissage ou ne bloque le portillon. Les puits de refroidissement sont généralement placés à l'extrémité du canal principal, mais lorsque le canal est long, les puits de refroidissement doivent également être placés à l'extrémité.

Les systèmes de carottes rationalisent le flux de plastique fondu dans le moulage par injection.Vrai

Les systèmes de carottes guident efficacement le plastique dans le moule, garantissant un remplissage correct et réduisant les défauts.

Les systèmes de carottes sont inutiles dans le moulage par injection moderne.Faux

Les systèmes de carottes restent essentiels pour diriger le flux de plastique fondu, en particulier dans les moules à cavités multiples.

Quels sont les principes de base de la conception d'un système de carottes ?

La conception du système de carottes est un aspect fondamental du moulage par injection, qui influe sur l'efficacité et la qualité des processus de fabrication.

La conception du système de carotte optimise les voies d'écoulement pour une distribution fluide des matériaux, minimisant ainsi les déchets et réduisant les temps de cycle. La taille, l'angle et le matériau de la carotte sont des éléments clés qui permettent d'améliorer les performances du moule et l'intégrité du produit..

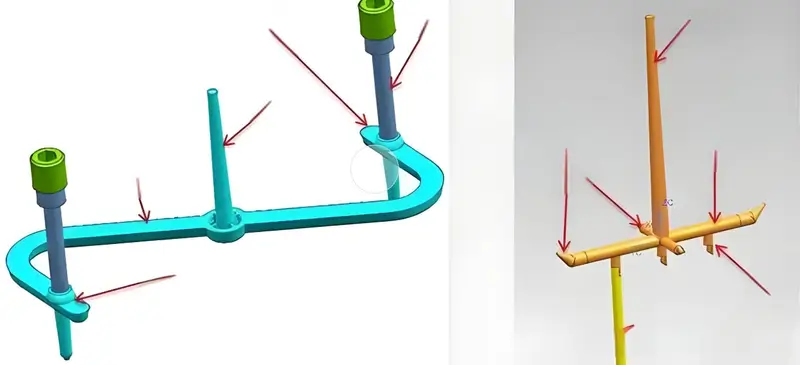

Principes de conception des portes

Choisissez le emplacement du portail2 sur une surface ou une caractéristique non critique de la pièce afin de minimiser les marques et les défauts sur la pièce. La forme de l'opercule doit être aussi simple que possible pour faciliter l'écoulement du plastique pendant le moulage par injection et éviter les défauts tels que les bulles et les petits coups. Dimensionner l'opercule en fonction des besoins de la pièce.

Si la porte est trop grande, le temps de coulée sera trop long. Si la porte est trop petite, la pression sera trop élevée. La connexion entre la porte et le produit doit être aussi lisse que possible afin de réduire les traces et les pertes lors de l'enlèvement. Le nombre de vannes doit être aussi réduit que possible. La multiplicité des portillons entraînera une augmentation de la pression. moulage par injection3 sont déséquilibrés, ce qui se traduit par des produits de taille irrégulière.

Placez la porte sur la partie la plus épaisse de la pièce moulée. Ainsi, la matière fondue remplit d'abord la partie épaisse, ce qui permet un meilleur remplissage et une meilleure tenue de la pression. Lorsque vous concevez l'opercule, pensez à l'aération à l'intérieur du moule afin d'éviter les bulles d'air et l'accumulation de vent. Ne placez pas l'opercule au point faible ou à la position d'encastrement de la pièce moulée. Cela concentrera les contraintes et entraînera des défauts dans la pièce moulée.

Principes de conception des coureurs

La forme du canal de coulée doit être simple, avec peu de virages ou d'angles aigus, afin de minimiser la résistance à l'écoulement et les défauts causés par un écoulement irrégulier du plastique. La longueur des canaux doit être aussi courte que possible pour réduire le cycle d'injection et le temps de condensation du plastique.

La section transversale de la glissière doit être progressivement réduite pour que le plastique s'écoule uniformément dans la glissière et pour éviter la formation de bulles d'air. Les joints entre les canaux et les cavités du moule doivent être aussi lisses que possible pour éviter les chocs et l'extrusion lorsque le plastique s'écoule, afin de réduire les traces et les défauts sur le produit.

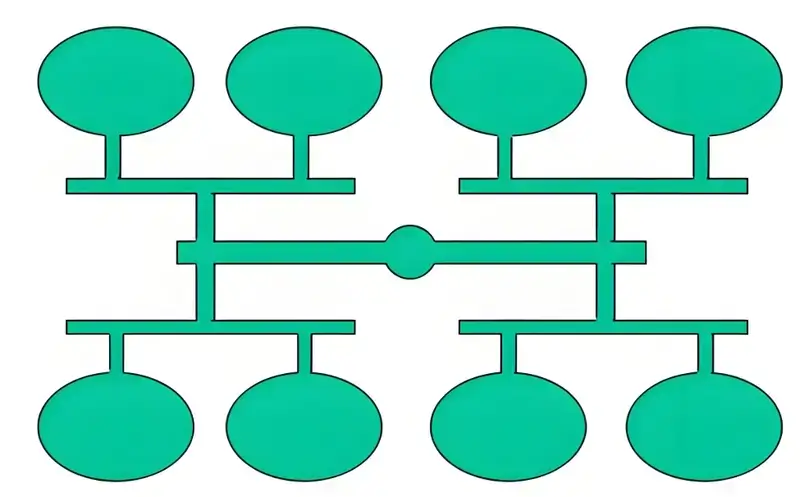

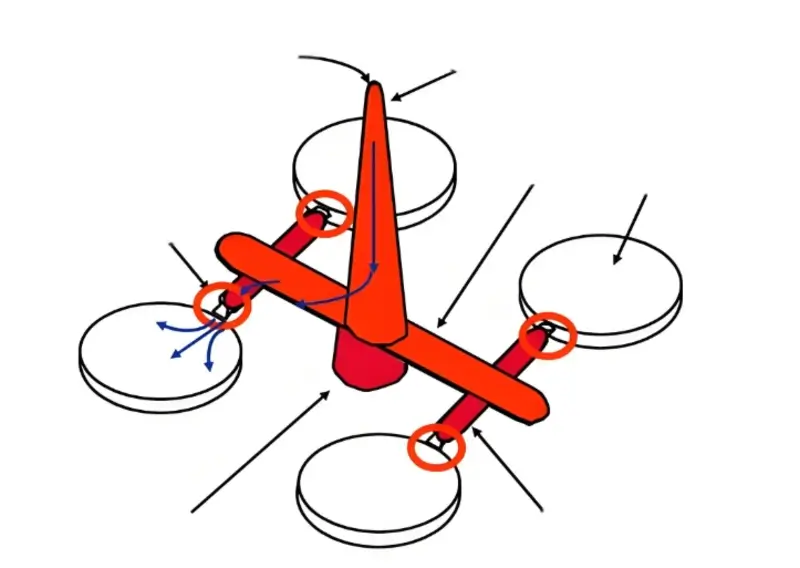

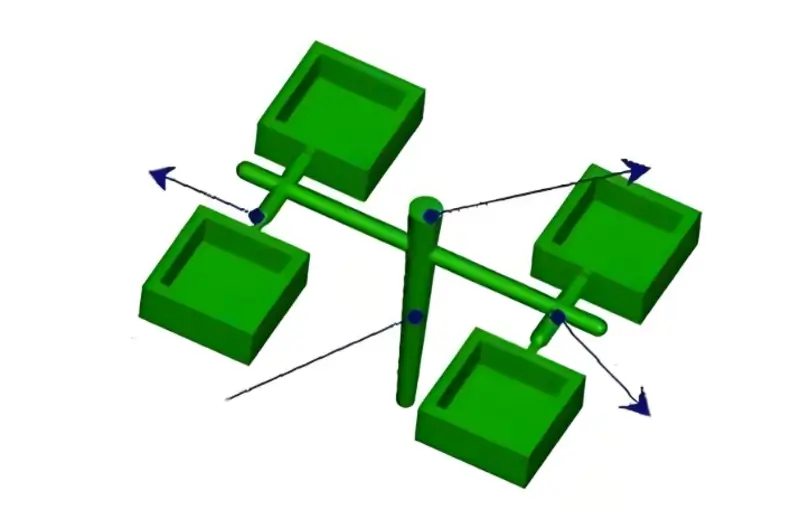

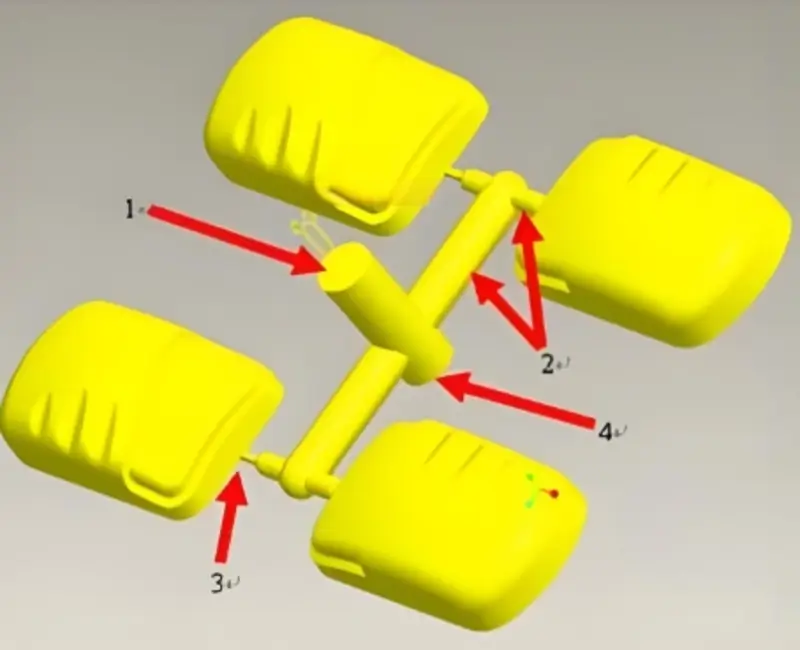

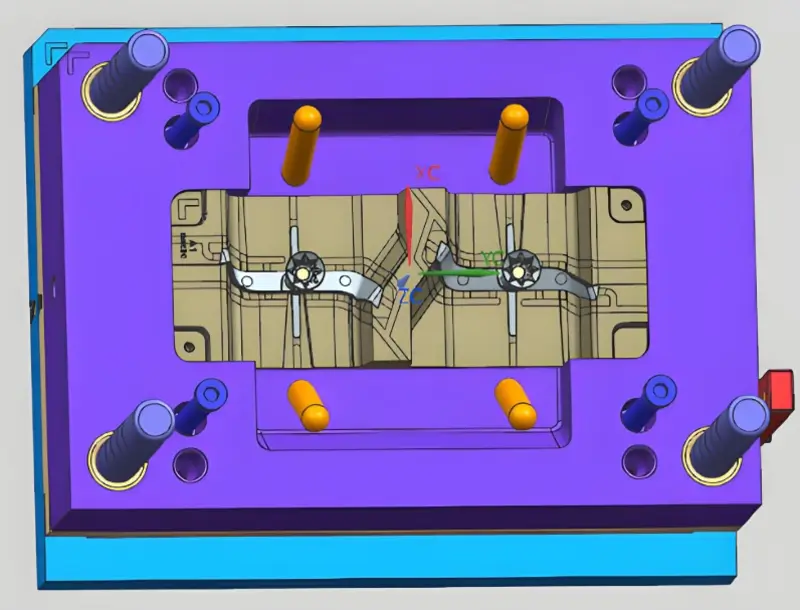

- Disposition des cavités :Lors de l'agencement de la cavité, essayez d'utiliser une disposition équilibrée. La disposition de la cavité doit être symétrique par rapport à la position de la porte, ce qui permet d'éviter que le moule ne soit soumis à des contraintes inégales et que le plastique en fusion ne déborde. disposition de la cavité4 doit être aussi compact que possible, et la taille du moule doit être réduite afin que le plastique en fusion puisse être guidé pour remplir la cavité et s'évacuer en douceur. Il convient de veiller à ce que la section transversale du canal de coulée soit importante, que le flux soit court, que la perte de chaleur et la chute de pression soient aussi faibles que possible, et que la rugosité de la surface soit respectée lors du traitement du canal de coulée.

-

L'équilibre du coureur5: Lorsque vous remplissez plusieurs cavités dans un moule, vous devez penser à équilibrer les canaux de manière à ce que le plastique en fusion remplisse chaque cavité en même temps, dans la mesure du possible. De cette façon, vous pouvez vous assurer que le plastique dans chaque cavité est moulé de manière cohérente. Vous pouvez équilibrer les canaux en disposant les collecteurs de manière naturellement équilibrée. Si vous ne parvenez pas à obtenir un équilibre naturel, vous pouvez utiliser une méthode d'équilibre artificiel pour équilibrer les patins.

-

Ferraille : Dans la conception des canaux en plastique, le débit et la perte de pression ne sont pas une préoccupation. Il est possible de réduire le volume ou la surface de la section transversale de la coulisse afin d'économiser du matériau, de réduire les déchets et d'économiser sur les coûts de recyclage. L'augmentation de la productivité et la réduction des temps de cycle de moulage peuvent améliorer l'efficacité économique des transformateurs de matières plastiques.

-

Mise à l'air libre6:Si vous guidez le plastique pour qu'il remplisse la cavité, l'air à l'intérieur de la cavité peut s'échapper en douceur, de sorte que vous n'aurez pas de problème de brûlure d'encapsulation. Vous devez éviter les coups courts, les bavures, les marques d'écoulement et les contraintes résiduelles, car ils affecteront la qualité de vos produits moulés. Vous devez également éviter les déformations courbes, car elles affectent l'aspect de vos pièces en plastique.

Prise en compte de la disposition des cavités du moule

Essayez de rendre la présentation aussi équilibrée que possible, et essayez de faire en sorte que la présentation du site soit la meilleure possible. cavité du moule7 et l'ouverture de la porte symétrique autant que possible pour éviter le problème de débordement du moule causé par des contraintes inégales sur le moule et un chargement inégal ; essayez de rendre la disposition de la cavité du moule aussi compacte que possible pour réduire la taille du moule.

Prise en compte du guide des flux

Guidez doucement le plastique en fusion pour qu'il remplisse les cavités du moule sans provoquer de tourbillons et lisser l'échappement ; essayez d'éviter que le plastique en fusion ne pousse trop le noyau de plus petit diamètre et les inserts métalliques pour empêcher le noyau de bouger ou de se déformer.

Prise en compte des pertes de chaleur et des pertes de charge

Plus la perte de chaleur et la chute de pression sont faibles, mieux c'est. Le flux doit être court. La section transversale de la glissière doit être suffisamment grande.

Il faut éviter les coudes brusques et les changements abrupts de direction de l'écoulement (changement de direction avec un angle incurvé) ; la rugosité de la surface du canal de coulée doit être faible ; la coulée à plusieurs portes peut réduire la perte de charge et la pression d'injection requise, mais il y aura un problème au niveau de la ligne de soudure.

Prise en compte de l'équilibre des flux

Lorsque vous remplissez plusieurs cavités dans un même moule, vous devez équilibrer les canal d'écoulement8. Essayer de faire en sorte que le plastique remplisse chaque cavité du moule en même temps afin de garantir la cohérence de la qualité des produits moulés dans chaque cavité du moule. Essayez d'adopter une disposition équilibrée naturelle pour le collecteur. S'il n'est pas possible de l'équilibrer naturellement, utilisez la méthode d'équilibrage artificiel pour équilibrer le canal d'écoulement.

Prise en compte des déchets

Pour que le remplissage se fasse en douceur et ne provoque pas de perte de débit ou de pression, vous devez réduire autant que possible la taille du canal (soit la longueur, soit la surface de la section). Cela vous aidera à minimiser la quantité de déchets de coureurs9 que vous produisez et le coût de leur recyclage.

Considérations sur les matériaux froids

Conception adaptée puits de matériaux froids10 et des réservoirs de débordement sur le système de couloir pour collecter le front d'onde du plastique froid au début du remplissage et empêcher le matériau froid de pénétrer directement dans la cavité du moule, ce qui affecterait la qualité du remplissage.

Prise en compte de l'évacuation de l'air

Le plastique doit être guidé en douceur pour remplir la cavité du moule, et l'air à l'intérieur de la cavité doit pouvoir s'échapper en douceur, afin d'éviter le problème de brûlure de l'encapsulation.

Prise en compte de la qualité du produit moulé

N'utilisez pas de tirs courts, de flashs, de marques d'enfoncement, de lignes de soudure, de marques d'écoulement, de jets, de contraintes résiduelles, de déformations, de déplacements de moules, etc. Lorsque le système d'écoulement est long ou qu'il s'agit d'une injection multipoints, il est nécessaire d'éviter le gauchissement et la déformation du produit causés par un déséquilibre de l'écoulement, un maintien insuffisant de la pression ou un rétrécissement inégal. Le produit a une bonne apparence, il est facile d'enlever et de découper la grille, et la marque de la grille n'affecte pas l'apparence et l'application de la pièce moulée.

Prise en compte de l'efficacité de la production

Minimiser le post-traitement nécessaire pour raccourcir le cycle de moulage et améliorer la productivité.

Considération du point d'éjection

Veillez à choisir la bonne position de l'éjecteur pour éviter toute déformation des pièces moulées.

Considération des plastiques à utiliser

N'utilisez pas de glissières trop longues ou trop petites pour les plastiques à haute viscosité ou à faible L/t.

La conception d'un système de tiges de coulée approprié permet d'améliorer le flux de matériaux et le temps de cycle.Vrai

Les systèmes de tiges de coulée optimisés permettent une distribution efficace des matériaux, réduisant ainsi les temps de cycle et améliorant l'efficacité globale de la production.

Tous les systèmes de tiges de coulée utilisent les mêmes matériaux.Faux

Les systèmes de carottes varient dans le choix des matériaux en fonction des besoins de l'application, y compris les thermoplastiques et les métaux, pour répondre aux exigences spécifiques des moules.

Comment concevoir la porte du moule d'injection de manière raisonnable ?

La conception d'une porte de moule à injection raisonnable améliore la qualité du produit et l'efficacité de la production, ce qui est crucial pour la réussite des processus de fabrication dans diverses industries.

Lors de la conception d'un portillon de moule d'injection, il faut tenir compte du flux de matière, de la géométrie de la pièce et de l'emplacement du portillon afin de minimiser les lignes de soudure et d'assurer un bon état de surface. Choisissez parmi les portillons à bord, à goupille ou à diaphragme en fonction des besoins spécifiques de l'application.

Choix de l'emplacement de la porte

Placez la grille dans la partie la plus épaisse de la pièce. L'injection à partir de la partie la plus épaisse permet un meilleur remplissage et une meilleure rétention de la pression. Si la rétention de la pression n'est pas bonne, les zones les plus fines se figeront avant les zones les plus épaisses. Ne placez pas le point d'injection à un changement soudain d'épaisseur, car vous obtiendrez de l'hystérésis ou des coups courts.

Si possible, versez à partir du centre du produit. En plaçant la vanne au centre du produit, vous obtenez des longueurs d'écoulement égales, ce qui influe sur la pression d'injection nécessaire, et l'alimentation centrale rend la pression de maintien uniforme dans toutes les directions et évite un rétrécissement irrégulier du volume.

Lorsque le plastique s'écoule dans le canal, il est d'abord refroidi et solidifié près de la surface du moule. Lorsque le plastique s'écoule à nouveau vers l'avant, seule la couche de plastique solidifiée s'écoule. Et comme le plastique est un mauvais conducteur de chaleur, le plastique solide forme une couche adiabatique et maintient l'écoulement de la couche.

L'idéal est donc que la porte soit située au niveau de la couche transversale pour obtenir le meilleur effet d'écoulement du plastique. C'est généralement le cas pour les chemins de roulement transversaux ronds et hexagonaux. En revanche, les coulisses trapézoïdales n'offrent pas cette possibilité, car la porte ne peut pas être placée au milieu de la coulisse.

Choisissez le emplacement du portail11 La distance entre l'opercule et chaque partie de la cavité doit être aussi égale que possible et aussi courte que possible ; l'emplacement de l'opercule doit garantir que le plastique s'écoule dans la cavité,

L'emplacement de la porte doit être tel que le plastique ne s'écoule pas dans la cavité lorsque la paroi de la cavité, le noyau ou l'insert, de sorte que le plastique puisse s'écouler dans les parties de la cavité dès que possible.

Et éviter la déformation du noyau ou de l'insert ; l'emplacement de la porte doit essayer d'éviter que les produits produisent des marques de fusion, ou que les marques de fusion soient produites dans les parties non importantes du produit ; l'emplacement de la porte doit être situé dans la partie la plus facile à enlever des parties de la bouche du système, et en même temps, autant que possible, ne pas affecter l'apparence du produit ; l'emplacement de la porte doit être empêché de générer la porte à l'injection dans le processus de remplissage pour produire un flux en serpentin.

Taille de la section transversale de la porte

En règle générale, la taille du portail doit être petite et non grande. Commencez par définir une taille plus petite. Ajustez ensuite la taille en fonction des conditions de remplissage des cavités du moule d'essai. En particulier dans le cas d'un moule à plusieurs cavités, l'ajustement de la taille de la porte permet d'obtenir une alimentation uniforme de la colle dans les cavités en même temps. En même temps, la petite porte peut augmenter la vitesse de fusion. L'augmentation de la température de fusion est bénéfique pour le remplissage, et les petits portillons sont également utiles pour le démoulage.

Mais pour les produits très épais, si le portillon est trop petit, le portillon durcira prématurément, ce qui entraînera des défauts du produit en raison d'un réapprovisionnement insuffisant. Par conséquent, la taille spécifique de l'opercule doit être déterminée en fonction de la forme spécifique de l'opercule.

Forme du portail

-

Passage direct : L'obturation directe est le type d'obturation le plus simple, et la conception de la taille de l'obturateur se réfère à la conception du canal principal vertical. Les principaux avantages sont la facilité de remplissage, la faible perte de pression et la vitesse de remplissage rapide. L'inconvénient est qu'il est facile de générer beaucoup de stress au niveau de la porte, ce qui rend le produit facile à déformer, et en même temps, la taille de la porte est grande. Le retrait n'est pas aisé. L'apparence du produit s'en trouve affectée. Le criblage direct est principalement utilisé pour les produits de grande taille et de forme profonde.

-

Porte latérale : Le portillon latéral, également connu sous le nom de portillon commun, présente les caractéristiques principales suivantes : forme simple, facilité de traitement, facilité de réparation du portillon, peut être utilisé pour des produits de formes diverses, mais le matériel PC ou les pièces transparentes ne doivent pas être utilisés, et d'autres produits minces et longs en forme de tonneau ne doivent pas être utilisés.

-

Porte en forme d'éventail : Le sas en éventail, également appelé sas en queue de poisson, est un type de sas qui s'ouvre en forme d'éventail depuis le canal de coulée vers la cavité. Il permet de réduire les contraintes internes de la pièce pendant l'injection et est principalement utilisé pour les pièces plates et les pièces en forme de coquille ou de boîte peu profonde.

-

Porte à feuille mince : Le portillon à tôle fine convient principalement aux produits plats de grande taille, ce qui rend les produits moins susceptibles de se déformer, de présenter des marques d'écoulement, des bulles, etc. L'inconvénient est que la grille n'est pas facile à découper. Son inconvénient est qu'il n'est pas facile à découper.

Une bonne conception des portillons permet de réduire les défauts de production dans le moulage par injection.Vrai

Une porte bien conçue assure un flux équilibré des matériaux et minimise les lignes de soudure, réduisant ainsi les défauts du produit final.

Tous les types de portillons conviennent à n'importe quel produit moulé par injection.Faux

Les différents types d'obturateurs, tels que le bord, l'axe et le diaphragme, sont adaptés à des applications et à des matériaux spécifiques, ce qui rend le choix de l'obturateur essentiel pour obtenir des résultats optimaux.

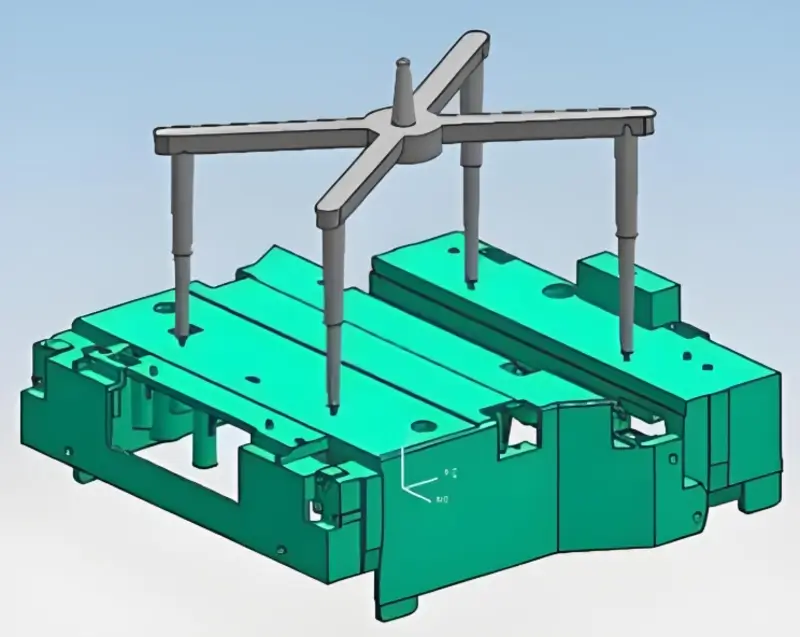

Comment calculer la conception de la coulisse d'un moule d'injection ?

Le calcul de la conception des canaux dans les moules d'injection implique l'optimisation des voies d'écoulement pour assurer un remplissage équilibré et efficace, réduisant ainsi les défauts et les temps de cycle dans la production.

La conception des canaux dans le moulage par injection garantit un écoulement régulier du plastique, réduisant ainsi les déchets et les défauts. Les étapes clés comprennent le dimensionnement en fonction de la géométrie de la pièce, l'optimisation de la disposition pour un remplissage équilibré et la prise en compte des propriétés des matériaux, ce qui améliore l'efficacité et la qualité..

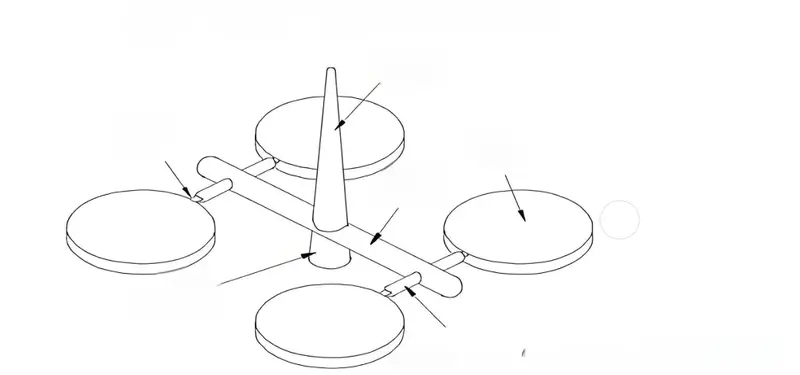

Nombre de cavités

Lorsque nous établissons le parcours d'un moule en plastique, nous devons tenir compte du nombre de cavités. Le nombre de cavités dépend de la qualité des matières premières, des caractéristiques de la structure géométrique des pièces en plastique, des exigences en matière de précision dimensionnelle, de la taille des lots, de la difficulté d'entretien et de réparation, de l'aptitude à la fabrication des moules, etc. Nous calculons le nombre de cavités en tenant compte de différents facteurs. La formule de calcul du nombre de cavités est la suivante : Nombre de cavités = L x k x tc/tm.

L le nombre de produits par lot ; tm le temps de production unitaire nécessaire ; tc un cycle de production du moule ; K le facteur d'élimination.

- Volume d'injection :La cavité du moule d'injection peut ou non être remplie avec le volume d'injection maximal de la machine d'injection. Lors de la conception de la cavité du moule, vous devez tenir compte du volume d'injection maximal de la machine d'injection. Le volume d'injection maximal de la machine d'injection doit être supérieur au volume de la pièce en plastique. Le volume d'injection doit répondre aux exigences de la pièce en plastique. La formule générale d'injection est la suivante NM1 + M2 =

M est le volume d'injection maximal de la machine d'injection. M1 est la masse ou le volume de la grande pièce en plastique. M2 est la masse de plastique du système de coulée dont vous avez besoin.

- Capacité de plastification :Le nombre de cavités est déterminé par la capacité de plastification de la machine d'injection. La formule pour calculer le nombre de cavités en fonction de la capacité de plastification de la machine d'injection est la suivante : P/(X×W).

P capacité de plastification de la machine d'injection ; X nombre d'injections par minute ; W poids de la pièce en plastique.

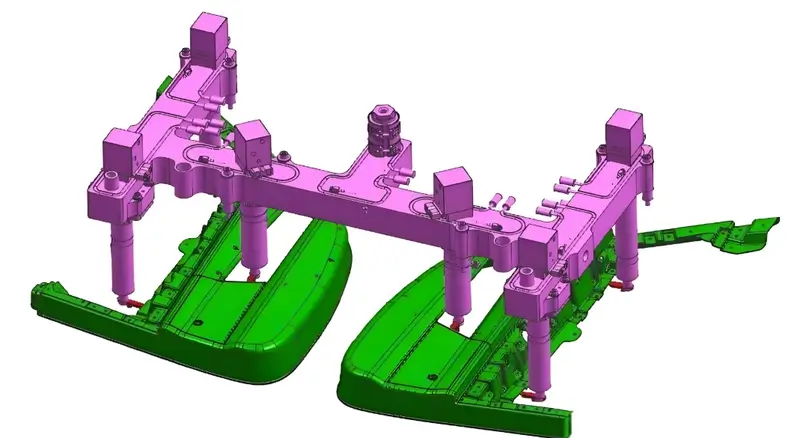

Disposition des cavités

Une fois que vous avez déterminé le nombre de cavités dont vous avez besoin, vous devez vous pencher sur la disposition des cavités. Il faut réfléchir à l'emplacement de chaque cavité par rapport au canal principal. Il faut s'assurer que la distance entre le canal principal et chaque cavité est courte afin d'éviter les pertes de charge. Il faut s'assurer que la température de la matière fondue entrant dans chaque cavité est la même afin que la contrainte interne dans la pièce moulée soit la même.

Si vous le pouvez, faites en sorte que la distance entre les trous soit la plus grande possible afin qu'il soit facile de connecter la barre supérieure au canal d'eau.

Tige et voie d'eau de refroidissement. Les cavités dans l'injection de la force de réaction doivent agir au centre du gabarit, de manière à ce qu'il corresponde au centre du cylindre, afin d'assurer l'équilibre des contraintes. La disposition des cavités dans le moule peut être divisée en équilibrée et non équilibrée en fonction de l'équilibre, dans la sélection des cavités dans les moules en plastique essayer d'adopter la disposition équilibrée.

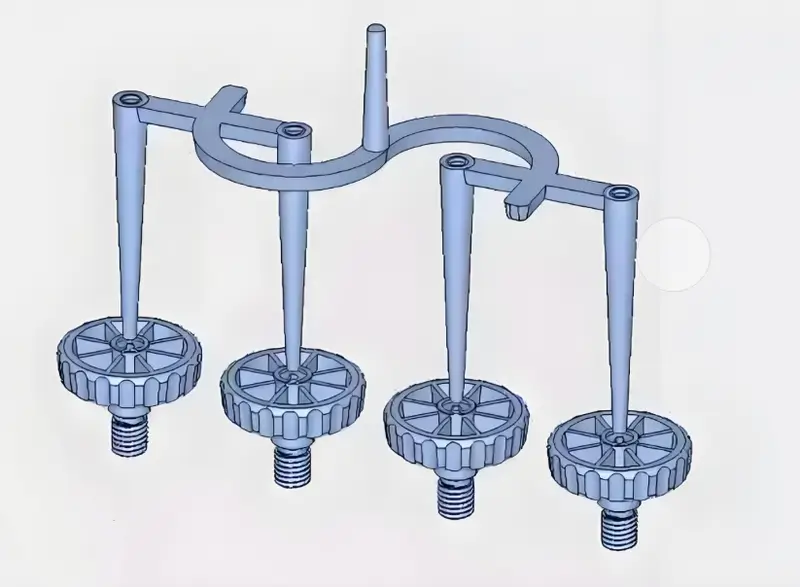

Calcul de la taille du coureur

La longueur et le diamètre de la glissière affectent la résistance à l'écoulement du matériau fondu. Plus la résistance à l'écoulement est grande, plus la chute de pression nécessaire pour remplir la cavité est importante. L'augmentation du diamètre de la glissière réduira la résistance à l'écoulement, mais elle augmentera également la quantité de matière première et ralentira la vitesse de refroidissement. Par conséquent, lors de la conception de la taille du canal de coulée, il est nécessaire d'utiliser l'analyse de l'écoulement du moule pour ajuster raisonnablement le diamètre du canal de coulée. La formule initiale estimée pour le diamètre de la glissière est la suivante :

D=W1/2×L1/4/3,7 D est le diamètre du patin (mm) ; W est le poids de la pièce moulée (g) ; L est la longueur du patin (mm).

Sélection de la section transversale du chemin de roulement

Il existe plusieurs types de sections transversales de canaux qui sont couramment utilisés dans le moulage par injection. Il s'agit notamment de la section trapézoïdale modifiée, de la section circulaire, de la section trapézoïdale, de la section semi-circulaire et de la section rectangulaire. Lors de la conception de la section transversale de la coulée, il est important de minimiser la chute de pression dans la coulée. Pour ce faire, la section transversale du canal doit être aussi grande que possible.

Pour réduire les pertes de chaleur, il faut réduire la surface de la section transversale de la glissière. L'efficacité de la canalisation est le rapport entre la surface de la section transversale de la canalisation et le périmètre de la section transversale de la canalisation. Un chemin de roulement circulaire a le rendement le plus élevé et les pertes de charge et de chaleur les plus faibles. Cependant, il est nécessaire d'usiner les plaques de moulage mobiles et fixes du canal circulaire, ce qui est coûteux. Vous devez donc aligner les plaques mobiles et fixes du moule et améliorer la précision de l'usinage lorsque vous fermez le moule.

Une bonne conception des canaux réduit les pertes de matière dans le moulage par injection.Vrai

En optimisant les voies d'écoulement, la conception des canaux assure un remplissage uniforme et minimise l'utilisation de matériaux excédentaires, ce qui réduit les déchets.

Tous les modèles de coureurs peuvent être calculés à l'aide de la même formule.Faux

Les calculs de conception des canaux dépendent de la géométrie spécifique de la pièce, des propriétés des matériaux et des exigences de moulage, ce qui nécessite des approches adaptées à chaque scénario.

Conclusion

Cet article porte principalement sur les principes de conception et les principes des couloirs et des barrières dans le domaine de l'éducation. moules d'injection12. Il présente les composants du système de canaux, notamment le canal principal, le collecteur, la vanne et le puits de matériau froid, et examine les facteurs qui influent sur la position, la forme et la taille de la vanne, ainsi que sur la conception du canal.

Lors de la conception d'un moule, il faut penser à beaucoup de choses. Il faut penser à l'aspect du produit, à son remplissage, à l'équilibre des patins, au contrôle des déchets et à la chute de la pression. Tous ces éléments influent sur la qualité du moulage et sur la productivité. Si vous concevez correctement le moule, vous obtiendrez un bon écoulement, moins de défauts et un meilleur processus.

-

Il est essentiel de comprendre le système des canaux pour optimiser le processus de moulage par injection et garantir une production de qualité. ↩

-

Le choix du bon emplacement de la porte permet de minimiser les défauts et d'améliorer la qualité du produit ; découvrez les meilleures pratiques pour obtenir des résultats optimaux. ↩

-

Explorez cette ressource pour comprendre les techniques et principes essentiels d'une conception efficace du moulage par injection, garantissant la qualité et l'efficacité. ↩

-

Découvrez les stratégies d'agencement efficace des cavités pour améliorer les performances des moules et la cohérence des produits dans les processus de moulage par injection. ↩

-

Il est essentiel de comprendre l'équilibre des canaux pour obtenir une qualité constante dans les produits moulés. Explorez ce lien pour en savoir plus sur son importance. ↩

-

L'évacuation de l'air est essentielle pour éviter les défauts dans les produits moulés. Découvrez comment elle influe sur la qualité et l'efficacité dans cette ressource informative. ↩

-

Comprendre la conception des empreintes de moules est essentiel pour optimiser l'efficacité de la production et la qualité des produits. Explorez cette ressource pour obtenir l'avis d'experts. ↩

-

L'équilibrage des canaux d'écoulement est essentiel pour assurer une qualité constante des produits. Cette ressource fournit des techniques et des conseils précieux pour atteindre l'équilibre. ↩

-

L'exploration de cette ressource fournira des indications sur les stratégies efficaces pour réduire les déchets de coureurs, en améliorant la durabilité et la rentabilité de la production. ↩

-

La compréhension des puits de matière froide peut améliorer votre conception pour une meilleure qualité de remplissage et une plus grande efficacité dans le moulage par injection. ↩

-

La connaissance de l'emplacement de la porte peut avoir un impact significatif sur la qualité et l'efficacité de vos produits moulés. ↩

-

En savoir plus sur les moules à injection : Un guide complet : Les moules à injection sont essentiels pour créer une large gamme de produits, notamment des composants automobiles, des produits électroniques grand public et des articles ménagers. ↩