Le choix entre des moules en acier et en aluminium est essentiel pour optimiser l'efficacité, le coût et la qualité de la production. Les deux matériaux présentent des avantages et des applications distincts dans le domaine du moulage par injection.

Les moules en acier offrent une durabilité supérieure, ce qui les rend idéaux pour la production de gros volumes, tandis que les moules en aluminium sont rentables et conviennent mieux aux petits volumes. Le bon choix dépend des besoins de production et des considérations de coût.

Si le choix du matériau a un impact significatif sur les performances du moule, il est essentiel de comprendre les différences en termes de durabilité, de coût et de délai. Plongez dans les détails pour déterminer quel matériau de moule correspond à vos objectifs de production.

Les moules en acier sont plus durables que les moules en aluminium.Vrai

Les moules en acier peuvent résister à une usure plus importante, ce qui les rend appropriés pour des productions en grande quantité.

Les moules en aluminium sont toujours moins chers que les moules en acier.Faux

Les moules en aluminium peuvent être moins chers au départ, mais les moules en acier offrent un meilleur rapport coût-efficacité pour la production de gros volumes grâce à leur durée de vie prolongée.

Quels sont les éléments à prendre en compte avant de choisir un moule en aluminium ou un moule en acier ?

Le choix entre des moules en acier et en aluminium est essentiel pour optimiser l'efficacité, le coût et la qualité de la production. Les deux matériaux présentent des avantages et des applications distincts dans le domaine du moulage par injection.

Les moules en acier offrent une durabilité supérieure, ce qui les rend idéaux pour la production de gros volumes, tandis que les moules en aluminium sont rentables et conviennent mieux aux petits volumes. Le bon choix dépend des besoins de production et des considérations de coût.

Savez-vous ce qui se passe si vous utilisez les mauvais moules ? Vous obtenez des pièces de mauvaise qualité, des temps de cycle lents, une faible production, des coûts élevés et peut-être même un projet qui échoue. Mais vous pouvez éviter tout cela si vous tenez compte des éléments suivants lorsque vous choisissez un moule. moules d'injection en aluminium1 et moules d'injection en acier2.

Durée de vie et entretien des outils

L'acier et ses alliages sont plus solides, plus durs, plus résistants à l'usure et à la fatigue et plus stables thermiquement que l'aluminium. C'est pourquoi les moules en acier durent plus longtemps. Vous devez donc décider si vous avez besoin d'un moule qui dure.

Deuxièmement, les deux types de moules nécessitent un entretien au fil du temps pour continuer à fabriquer le même produit. Parmi les activités d'entretien typiques, citons le nettoyage, le graissage, le contrôle de la fréquence d'utilisation du moule et le contrôle de l'usure.

Quantité de produits et échelle de production

Voici un autre élément à prendre en compte avant d'opter pour des moules à injection en acier ou en aluminium. L'acier est idéal pour la production en grande série, car il dure longtemps et peut supporter des températures élevées toute la journée. Il permet de fabriquer des millions de pièces qui seront toutes identiques et parfaites.

Mais si vous produisez de faibles volumes ou si vous ne faites qu'un prototype, vous devriez utiliser des moules en aluminium.

Analyse des coûts

Si l'on compare le prix de l'acier à celui de l'aluminium dans le contexte du moulage par injection, les moules en aluminium sont moins chers. Les moules en acier peuvent coûter deux fois plus cher, voire plus, que les moules en aluminium de même taille et de mêmes spécifications.

Si les moules en acier nécessitent un investissement initial plus important, ils sont rentables à long terme. De plus, pour une production de masse, l'acier est la solution à privilégier car son coût unitaire est plus faible. En revanche, si vous ne produisez que quelques milliers de pièces pour le prototypage, l'aluminium est la solution à privilégier car il est rentable.

Propriétés des matériaux

L'acier et l'aluminium ont des propriétés physiques, mécaniques et chimiques différentes. Ils se comportent donc différemment au cours du processus de moulage par injection. L'aluminium est mou et ductile, mais il possède une excellente conductivité thermique. En revanche, l'acier est un matériau solide et très résistant à l'usure, dont la conductivité électrique est relativement faible.

Compatibilité des résines avancées

Le type de produit que vous moulez influencera également votre décision de choisir des moules d'injection en acier ou en aluminium. Par exemple, les moules en aluminium ne peuvent pas traiter certains abrasifs et polymères thermoplastiques à point de fusion élevé comme le PEEK, le nylon chargé de verre et le PSU. En revanche, les moules en acier peuvent fabriquer des pièces à partir de presque toutes les résines avancées. Il est donc important d'évaluer les propriétés des moules en aluminium. matériau de moulage3.

Les moules en acier sont plus durables que les moules en aluminium.Vrai

Les moules en acier peuvent résister à une usure plus importante, ce qui les rend appropriés pour des productions en grande quantité.

Les moules en aluminium sont toujours moins chers que les moules en acier.Faux

Les moules en aluminium peuvent être moins chers au départ, mais les moules en acier offrent un meilleur rapport coût-efficacité pour la production de gros volumes grâce à leur durée de vie prolongée.

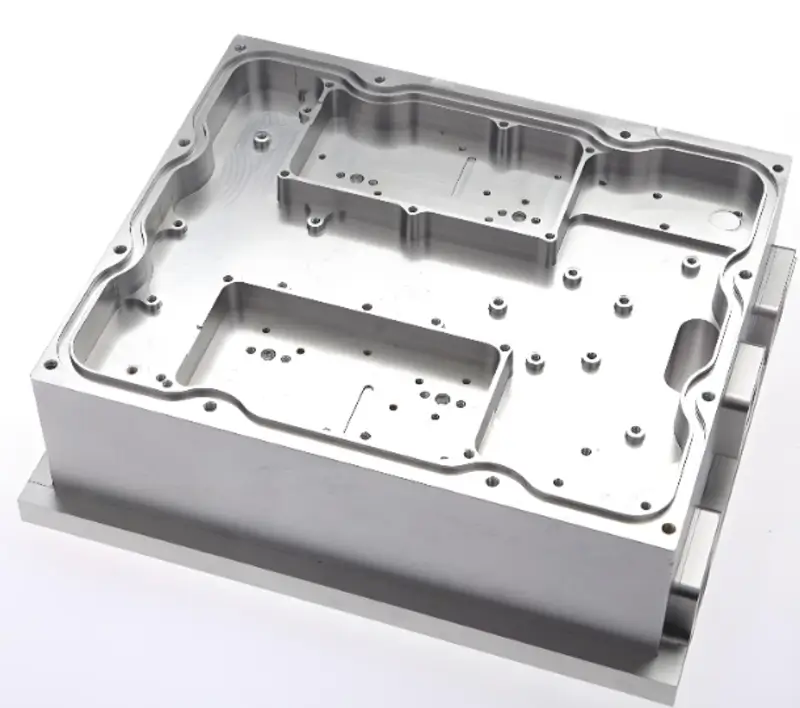

Quels sont les avantages d'un moule en aluminium ?

Les moules en aluminium offrent une efficacité de production accrue grâce à des temps de refroidissement plus rapides, ce qui les rend idéaux pour le prototypage et la fabrication en petite série.

Les moules en aluminium permettent un usinage plus rapide, des temps de cycle plus courts et une excellente dissipation de la chaleur, ce qui contribue à un prototypage rentable et à une réduction des délais de fabrication dans diverses industries.

Facile à modifier et à réparer

Les moules en acier peuvent être très difficiles et coûteux à réparer s'ils sont endommagés ou déformés en raison de leur dureté. Dans ce cas, il faut généralement acheter un nouveau moule. Les moules en aluminium sont plus faciles à réparer et, comme il s'agit d'un matériau plus souple, ils sont plus faciles à modifier en cas d'erreur de production.

L'aluminium est excellent parce qu'il s'usine très bien, vous pouvez le faire fonctionner plus rapidement, vous pouvez le cycler plus rapidement, vous pouvez faire des changements d'ingénierie plus facilement, vous pouvez maintenir des tolérances plus serrées et vous pouvez avoir des processus cohérents, ce qui réduit tous vos coûts. Tout ce que vous pouvez faire dans un moule P20 traditionnel, vous pouvez le faire dans un moule en aluminium.

Vitesse de traitement 5 à 10 fois plus rapide

L'aluminium est très facile à travailler. Il produit de petits copeaux, a moins de bavures et peut être introduit très rapidement dans une machine CNC. Il est possible de l'usiner et de l'électroérosion cinq à dix fois plus vite que l'outillage en acier. Vous pouvez le finir et le polir plus rapidement, ce qui vous permet de construire des moules plus rapidement, de 20% à 50%.

Les cavités du moule en aluminium conduisent la chaleur et refroidissent presque cinq fois plus vite que l'acier à outils P-20. Un refroidissement plus rapide signifie généralement que vous pouvez fabriquer des pièces plus rapidement et réduire le temps de cycle. Il est également possible de mouler des pièces sans usiner les canaux de refroidissement, ce qui permet de gagner du temps lors de la fabrication du moule.

Les moules en aluminium sont bien meilleurs que les moules en acier car ils refroidissent plus rapidement. Ils peuvent chauffer et refroidir jusqu'à 7 fois plus vite que les moules en acier. Le temps de refroidissement joue un rôle important dans la durée de fabrication d'une pièce en plastique. Par conséquent, si vous utilisez un moule en aluminium au bon moment, vous pouvez fabriquer des pièces beaucoup plus rapidement.

20-30% Réduction des coûts de production

Les moules en aluminium ne pèsent généralement qu'un tiers du poids des moules en acier, ce qui les rend faciles à manipuler. L'aluminium est facile à usiner, il est donc plus facile de fabriquer des moules en aluminium et l'usure des outils est moindre. Les moules en aluminium ont des systèmes de refroidissement et des conceptions de moules simplifiés, ce qui les rend plus productifs. Tous ces éléments réduisent le coût de fabrication des pièces.

Les moules en aluminium peuvent être une meilleure avantage en termes de coûts4 lorsqu'ils sont utilisés dans la bonne application, en raison de la réduction des taux de rebut des pièces. Pour les séries plus courtes, le coût initial moins élevé des moules en aluminium peut réduire le coût global par pièce.

Les moules en aluminium sont adaptés aux petites séries. Comme je l'ai mentionné précédemment, les moules en aluminium peuvent être plus rentables pour la production de petites séries, car leur coût initial est moins élevé.

En ce qui concerne le coût de fabrication d'un moule, l'aluminium est moins cher que l'acier. La valeur totale et le retour sur investissement des moules en aluminium et des moules en acier varient considérablement en fonction de l'utilisation que vous ferez du moule (par exemple, sa durée de vie). Mais, toutes choses égales par ailleurs, le coût initial de l'aluminium sera inférieur à celui de l'acier.

Améliorer la stabilité dimensionnelle des pièces

Les moules d'injection en alliage d'aluminium peuvent dissiper la chaleur de manière uniforme, ce qui signifie que la température du moule reste stable. Le moule est donc plus stable sur le plan dimensionnel et ne se déforme pas. Cela signifie qu'il y a moins de déchets lorsque vous fabriquez des produits.

L'aluminium se débarrasse très bien de la chaleur, ce qui signifie que le moule peut chauffer et refroidir plus rapidement et plus uniformément. C'est une bonne chose, car cela signifie qu'il y a moins de pièces défectueuses et moins de déchets.

La modification de la conception est plus souple

Les moules d'injection en aluminium sont un excellent moyen d'accélérer le lancement d'un produit, car ils sont plus souples et plus faciles à traiter que les moules en acier. Cela signifie que vous pouvez apporter des changements ou des modifications à la conception sans trop de difficultés ou de coûts supplémentaires. Par conséquent, si vous devez apporter de nombreuses modifications ou si vous n'êtes pas sûr de la conception finale, les moules en aluminium sont un bon choix.

Les moules en aluminium sont des moules formés par l'injection d'un alliage d'aluminium dans la cavité du moule au moyen d'une machine de moulage par injection à haute pression, en fonction de la forme et de la taille définies, puis par le refroidissement et la condensation sous haute pression.

Tout au long du processus de moulage par injection, les moules en aluminium présentent une bonne conductivité thermique et une bonne dissipation de la chaleur, ce qui permet de refroidir rapidement l'alliage d'aluminium et d'améliorer ainsi l'efficacité de fabrication du moule.

Les moules en aluminium réduisent les temps de refroidissement dans le moulage par injection.Vrai

La conductivité thermique supérieure de l'aluminium permet des temps de refroidissement plus rapides, ce qui augmente la vitesse de production.

Les moules en aluminium conviennent à tous les types de production.Faux

Les moules en aluminium sont mieux adaptés au prototypage et aux petites séries en raison de leur moindre durabilité par rapport aux moules en acier.

Quels sont les inconvénients d'un moule en aluminium ?

Les moules en aluminium présentent certains avantages, mais aussi plusieurs inconvénients, tels qu'une plus faible durabilité et une aptitude limitée à la production en grandes séries.

Les moules en aluminium sont moins durables que les moules en acier, ce qui limite leur utilisation pour la production de grands volumes. Ils sont plus sujets à l'usure et peuvent se déformer sous l'effet d'une chaleur ou d'une pression élevée, ce qui les rend moins adaptés à la production de pièces complexes ou de haute précision.

Par rapport aux moules en acier, leur durée de vie est relativement courte, ils ne sont pas assez durables, sont sujets à l'usure, à la déformation et à d'autres problèmes, et doivent être remplacés fréquemment. Ces moules ne conviennent pas pour certaines résines avancées à point de fusion élevé telles que le PEEK et le PSU.

La durée de vie est trop courte, seulement dix mille cycles. La souplesse de l'aluminium rend le moule plus sensible à l'usure. Par exemple, des rayures se formeront même avec un entretien régulier.

Les moules en aluminium réduisent les coûts de production pour les faibles volumes.Vrai

Les moules en aluminium ont un coût initial inférieur à celui de l'acier, ce qui les rend adaptés aux prototypes et à la production de faibles volumes, pour lesquels une grande durabilité n'est pas nécessaire.

Les moules en aluminium conviennent aux applications à haute pression.Faux

Les moules en aluminium ne sont pas assez résistants pour supporter des pressions élevées, ce qui peut entraîner des déformations au cours du processus de moulage.

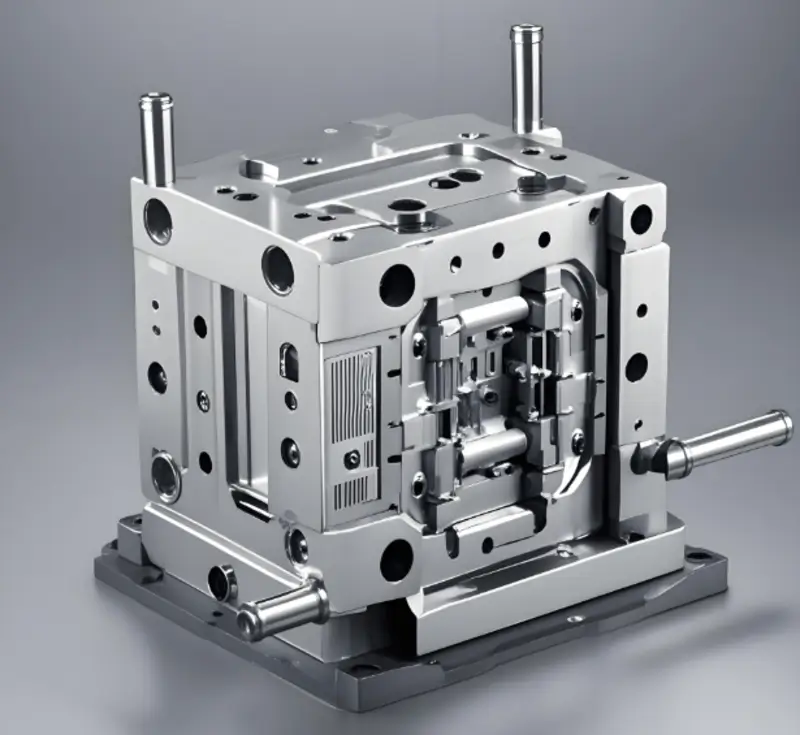

Quels sont les avantages d'un moule en acier ?

Les moules en acier offrent une durabilité et une précision exceptionnelles, ce qui en fait un choix privilégié dans divers secteurs manufacturiers pour les besoins de production à long terme et en grande quantité.

Les moules en acier offrent une durabilité et une précision supérieures, idéales pour la fabrication en grande série. Ils excellent dans la tolérance à la chaleur et la précision dimensionnelle, réduisant les défauts et garantissant une qualité constante dans des secteurs tels que l'automobile et l'électronique.

Les moules en acier conviennent pour les grands lots

Pour les moules utilisés pour les grandes productions et les productions multiples, les structures en acier sont généralement le meilleur choix. L'investissement initial est plus élevé, mais ces équipements peuvent durer de nombreuses années s'ils sont correctement entretenus. Pour les longues séries de production, rien ne vaut la solidité de l'acier.

Convient à une grande variété de résines

Si l'acier et l'aluminium conviennent généralement à une large gamme de résines de moulage par injection standard, l'acier peut présenter des avantages si vous travaillez avec des formulations plus complexes, telles que celles renforcées par du verre, des fibres ou d'autres additifs.

Les métaux relativement tendres comme l'aluminium sont plus exposés aux rayures ou autres dommages causés par certains types d'additifs, ce qui peut affecter la finition et le toucher de la pièce finale. Veillez à vérifier la compatibilité de la résine que vous avez choisie, en particulier si elle contient des additifs.

Adapté à Caractéristiques détaillées

Lorsque vous avez besoin de caractéristiques très fines et détaillées (des caractéristiques qui repoussent les limites des meilleures pratiques en matière de conception de moules d'injection, telles que des parois minces et irrégulières, des coins à faible rayon et des zones de cavité plus étroites, par exemple), les moules en acier vous donneront généralement de meilleurs résultats que les moules en aluminium. La résistance et la dureté de l'acier signifient qu'il est mieux à même de maintenir la forme de ces zones de très haute précision.

Durabilité

Le principal avantage d'un moule en acier est sa longévité. Il est beaucoup plus durable que n'importe quel autre moule. Si vous devez produire beaucoup de pièces et utiliser le moule pendant des années, l'acier est la solution idéale. Vous devez dépenser plus d'argent au départ, mais vous le récupérerez avec les millions et les millions de pièces que vous pourrez fabriquer avec. L'acier peut également vous faire économiser plus d'argent sur les pièces que toute autre chose. Les moules en acier ont un cycle de fabrication long et nécessitent des coûts de fabrication relativement plus élevés, ce qui les rend inadaptés à des scénarios tels que les petits lots ou la production d'essai initiale. Le coût initial élevé limite leur utilisation dans les start-ups et les petites entreprises. Les moules en acier se refroidissent lentement, ce qui augmente le durée du cycle d'injection5 et affecte les coûts de production.

Les moules en acier sont plus résistants à l'usure que les moules en aluminium.Vrai

Les moules en acier ont une plus grande résistance à l'usure grâce à leur solidité supérieure, ce qui les rend idéaux pour une production à long terme et en grande quantité.

Les moules en acier ne conviennent pas aux applications de précision.Faux

Les moules en acier conviennent parfaitement aux applications de précision, car ils offrent une cohérence dimensionnelle et une rétention des détails supérieures, en particulier dans des secteurs tels que l'aérospatiale et l'électronique.

Quels sont les inconvénients d'un moule en acier ?

Les moules en acier sont essentiels dans la fabrication, car ils offrent durabilité et précision pour la production de gros volumes dans diverses industries.

Les moules en acier, bien que durables, sont coûteux, ont des temps de production plus longs et peuvent être sujets à la corrosion en l'absence d'un entretien adéquat, ce qui nuit à l'efficacité.

Les moules en acier ont un cycle de fabrication long et nécessitent relativement plus de temps. coûts de fabrication6ce qui les rend inadaptés à des scénarios tels que les petits lots ou la production d'essai initiale. Le coût initial élevé limite leur utilisation dans les start-ups et les petites entreprises. Les moules en acier refroidissent lentement, ce qui augmente la durée du cycle d'injection et affecte les coûts de production.

Les moules en acier sont plus durables que les moules en aluminium.Vrai

Les moules en acier supportent des volumes de production plus importants et offrent une meilleure résistance à l'usure que les moules en aluminium.

Les moules en acier sont toujours l'option la plus coûteuse dans la fabrication de moules.Faux

Bien que les moules en acier aient un coût initial plus élevé, ils peuvent être plus rentables pour les grandes séries de production en raison de leur durabilité et de leur longévité.

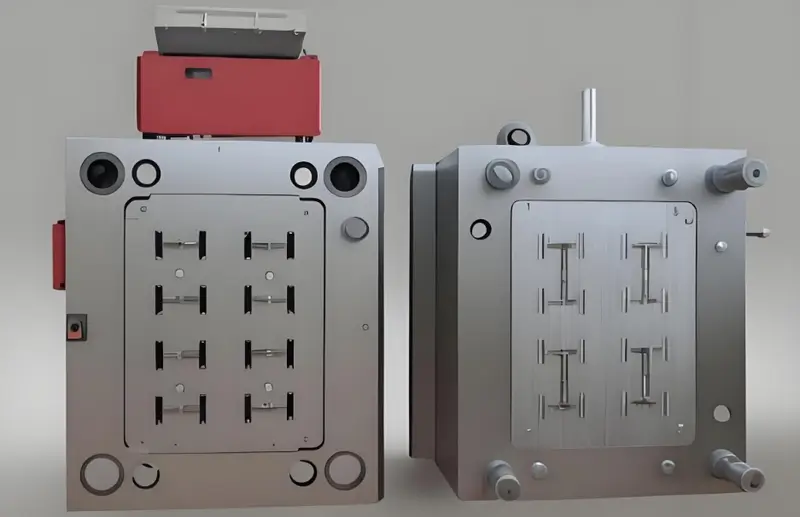

Quelles sont les principales différences entre un moule en aluminium et un moule en acier ?

Les moules en aluminium et en acier diffèrent considérablement en termes de coût, de durabilité et d'adéquation aux applications de moulage par injection, ce qui a un impact sur les choix de fabrication.

Les moules en aluminium sont plus légers, moins coûteux et conviennent au prototypage et aux petites séries ; les moules en acier offrent durabilité et précision, ce qui est idéal pour une production à long terme et en grande quantité.

Il existe plusieurs différences entre les moules d'injection en aluminium et les moules d'injection en acier, notamment en ce qui concerne le délai d'exécution, la stabilité, le temps de fabrication, la flexibilité, la durabilité et la résistance à l'usure, le coût du moule, etc.

Cette comparaison est généralement faite sous la forme d'outils souples par rapport à des outils durs. Ensuite, expliquons en détail les principales différences entre l'outillage en acier et l'outillage en aluminium.

Délai d'exécution

Les moules d'injection en aluminium sont fabriqués à partir d'ébauches d'aluminium au moyen d'opérations d'usinage et de finition CNC. Dans certains cas, si la cavité doit présenter des angles vifs qui ne peuvent être obtenus par fraisage, un usinage par décharge électrique (EDM) supplémentaire est nécessaire.

En règle générale, l'usinage est essentiellement un processus mécanique, aucun traitement thermique n'est nécessaire et très peu d'outils spécialisés sont requis. Un moule moyen en aluminium peut être fabriqué en 10 à 15 jours. L'aluminium ayant un taux de transfert de chaleur plus élevé, il chauffe et refroidit sept fois plus vite. Ce facteur réduit considérablement le délai d'exécution global.

comprend le temps de réglage de l'outil, le temps d'injection, le temps de remplissage et de moulage, et le temps de refroidissement. Le refroidissement du moule représente 50 à 80% du temps de cycle.

L'aluminium a un taux de dissipation de la chaleur plus élevé, de sorte que les moules refroidissent plus rapidement que l'acier. Cela signifie qu'ils réduisent la durée totale du cycle de moulage.

Les moules en acier sont fabriqués de la même manière, à quelques différences près. Tout d'abord, le matériau du moule est beaucoup plus dur et prend plus de temps sur la machine, use les outils de coupe et nécessite un outillage spécialisé. Deuxièmement, des opérations de traitement thermique approfondies sont nécessaires pour augmenter la durée de vie du moule. Tout cela prend du temps. Par conséquent, la fabrication des moules en acier prend de 2 à 5 mois.

La conduction rapide de la chaleur garantit que le matériau injecté remplit uniformément la cavité, car elle permet au liquide de s'écouler sur une plus grande distance. L'acier, quant à lui, refroidit plus lentement, ce qui implique des cycles de production plus longs.

Stabilité

Les moules d'injection en acier sont durcis à la chaleur et sont conçus pour durer. Ils présentent un minimum de coutures et sont fabriqués à partir de l'acier le plus durable. C'est pourquoi ils peuvent supporter des millions de pièces.

Les outils en aluminium sont fabriqués dans un matériau plus souple, mais certains alliages d'aluminium ont une excellente résistance. Le moule peut ainsi supporter jusqu'à 5 000 pièces. La moyenne est de 100 à 2000 pièces

Temps de fabrication

Les moules en acier peuvent supporter les pressions et les températures d'injection les plus élevées, ce qui explique que le processus de fabrication ne dure que 5 à 10 secondes.

Les moules d'injection en aluminium ne sont pas aussi résistants, de sorte que leurs pressions et leurs températures sont inférieures de 20 à 30% à celles des moules en acier. Le temps de fabrication est de 44 à 70 secondes, ce qui est considérable lorsqu'il s'agit de milliers de pièces.

Flexibilité

Les moules en acier sont durcis par traitement thermique. Ce traitement est généralement effectué lorsque toutes les pièces de base ont été usinées et qu'il ne reste plus qu'une petite couche de matériau à rectifier. Si certaines caractéristiques doivent être modifiées, cela peut s'avérer difficile car la dureté de la cavité est très élevée.

Les moules en aluminium sont fabriqués dans un matériau plus souple et leurs cavités sont généralement constituées de pièces séparées installées dans la base du moule. Il est donc beaucoup plus facile de retirer la cavité et de procéder à des ajustements.

Durabilité et résistance à l'usure

L'acier est composé de carbone et d'autres éléments, ce qui lui confère une grande solidité, une grande dureté, une grande résistance à la fatigue et une grande résistance à la chaleur. C'est pourquoi les moules en acier sont très résistants à l'usure, peuvent supporter une pression d'injection à long terme et sont plus durables. Ils peuvent être utilisés à l'infini pendant des millions de cycles de moulage.

D'autre part, les moules en aluminium ont un taux de transfert de chaleur rapide, ce qui entraîne une dilatation et une contraction rapides du matériau. Cela entraîne une instabilité dimensionnelle du moule et un désalignement au fil du temps. En outre, la surface de l'aluminium est plus molle et plus sensible aux rayures et aux bosses.

Pour ces raisons, les moules en aluminium sont moins durables et moins résistants à l'usure que les moules à injection en acier et les moules à injection en aluminium. Ils conviennent pour la production de quelques centaines à dix mille pièces identiques moulées par injection

Coût des moisissures

L'aluminium est moins cher. Votre partenaire de moulage peut vous proposer un prix deux fois moins élevé pour ses moules en aluminium que pour ses moules en acier. Cela est dû à la rareté et aux méthodes de fabrication. L'acier est cher. Les moules en aluminium sont plus faciles à fabriquer que les moules en acier, car ils sont ductiles et facilement disponibles.

Tous les autres facteurs étant égaux, l'aluminium vous permet d'investir moins dans l'outillage que l'acier. Toutefois, la valeur globale et le retour sur investissement d'un moule peuvent varier considérablement. Le prix initial ne doit donc pas être le seul élément à prendre en compte lorsque vous choisissez entre des moules en aluminium et des moules en acier.

Les moules en aluminium sont toujours moins chers que les moules en acier.Faux

Bien qu'ils soient généralement moins chers, les moules en aluminium peuvent entraîner des coûts supplémentaires lorsqu'ils sont utilisés pour des conceptions complexes ou des volumes de production importants.

Les moules en acier offrent une meilleure précision et une plus grande longévité.Vrai

Les moules en acier offrent une plus grande précision et peuvent supporter des volumes de production élevés sans nécessiter d'entretien ou de remplacement fréquents.

Conclusion

En conclusion, lorsqu'il s'agit de choisir entre l'acier et l'aluminium pour le moulage par injection de plastique, tout dépend de ce dont vous avez besoin. L'acier est très résistant et dure longtemps. Il est donc idéal pour produire des tonnes de pièces et réaliser des formes très compliquées qui doivent être parfaites.

L'aluminium, quant à lui, est moins cher, se transforme plus rapidement et est parfait pour les prototypes et les petites séries. Il vous suffit de réfléchir au budget dont vous disposez, au nombre de pièces que vous allez fabriquer, à la complexité des pièces et à la durée de vie du moule.

-

Explorez les avantages des moules à injection en aluminium pour comprendre leur rentabilité et leur adéquation à la production de faibles volumes. ↩

-

Découvrez pourquoi les moules d'injection en acier sont privilégiés pour la production de gros volumes et quels sont leurs avantages en termes de coûts à long terme. ↩

-

Découvrez comment les différents matériaux de moulage influencent le choix entre les moules en aluminium et en acier pour une production optimale. ↩

-

Découvrez comment les moules en aluminium peuvent offrir des avantages significatifs en termes de coûts, en particulier pour la production de petits lots, afin d'améliorer vos résultats. ↩

-

La compréhension de la durée du cycle d'injection peut contribuer à optimiser l'efficacité de la production et à réduire les coûts de fabrication. ↩

-

Comprendre les différences de coûts peut aider les entreprises à choisir le moule adapté à leurs besoins de production. ↩