Une pression adéquate pendant le moulage par injection est essentielle pour créer des pièces réussies et de qualité durable.

Un pressage insuffisant peut entraîner non seulement des imperfections dans la finition, mais aussi une liaison de moindre qualité entre le plastique et le moule, ce qui pourrait entraîner une défaillance à terme.

À l'inverse, une force de buse trop importante risque d'endommager votre équipement et d'accélérer l'usure des composants vitaux d'une machine d'injection au fil du temps.

Le moulage par injection est un processus par lequel des matières plastiques de différentes viscosités, de différentes formes et tailles, peuvent être moulées sous pression pour former des composants ou des modèles complexes.

Combien Moulage par injection nécessite une pression considérable pour garantir un résultat positif, le montant nécessaire dépendant de plusieurs facteurs.

Le type de plastique et sa viscosité peuvent avoir une influence, de même que la taille et la forme de la pièce à mouler. moule d'injection ainsi que la machine utilisée sont également des éléments clés à prendre en considération.

En outre, la complexité de la production accroît l'importance d'une force adéquate lors de la production de pièces en résine plastique - assurer des liens solides entre le matériau et les moules est un ingrédient essentiel pour obtenir les résultats souhaités !

Le type et la viscosité de la matière plastique

La pression d'injection nécessaire pour les matières plastiques peut varier considérablement en fonction du type et de la viscosité de ces matières.

Par exemple, un polyéthylène facile à écouler nécessite des pressions plus faibles qu'un polycarbonate plus visqueux - qui nécessite des forces appliquées plus élevées pour être injecté dans la machine. moule d'injection.

Les propriétés des différents matériaux sont différentes et requièrent des pressions plus ou moins fortes. Il est donc important de garder cela à l'esprit lors du choix de votre produit de finition !

La taille et la forme de la pièce à mouler

Moulage par injection exige différents niveaux de pression de maintien en fonction de la taille et de la complexité de la pièce.

Au fur et à mesure que les pièces deviennent plus grandes et plus complexes, des pressions plus importantes sont nécessaires pour garantir des liaisons sûres entre les matières plastiques et leurs composants. moules d'injection. Inversement, les composants plus petits et plus simples nécessitent moins de puissance de pressage.

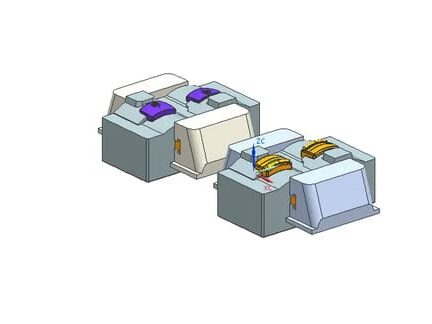

La conception et la construction du moule

Le moulage par injection est un processus précis qui repose sur la conception et la construction de moules d'injection pour obtenir les résultats souhaités.

Les formes complexes présentant des caractéristiques délicates (telles que des parois minces ou des rainures profondes) nécessitent des pressions d'injection plus élevées, alors que des conceptions plus simples peuvent être réalisées en utilisant moins de pression. Il est essentiel de comprendre ces exigences pour développer des produits réussis grâce à moulage par injection.

La machine de moulage par injection

Moulage par injection sont essentielles pour obtenir la bonne pression pendant la production.

Par exemple, une machine d'injection en spirale dotée d'une force de fermeture de 100 tonnes peut exercer jusqu'à 100 tonnes de pression tout au long du processus, d'où l'importance de choisir un modèle adapté à vos besoins.

La complexité de la pièce à mouler

En fonction du résultat souhaité, moulage par injection de plastique La pression peut varier considérablement.

Alors qu'un simple composant fabriqué à partir d'un matériau souple peut ne nécessiter que quelques centaines de psi de pression dans l'empreinte, les pièces complexes façonnées à partir de plastiques plus rigides nécessitent plusieurs milliers de psi au cours de la phase initiale pour obtenir un formage précis et des propriétés supérieures.

Conclusion

Il est essentiel de trouver l'équilibre parfait en matière de pression pour assurer la réussite de l'opération. moulage par injection. Une quantité insuffisante peut entraîner des défauts, tandis qu'une quantité trop importante peut endommager l'équipement et les pièces.

Pour faire face à ces considérations, il est nécessaire d'adopter une approche adaptée à chaque application, en choisissant une quantité appropriée qui produise à chaque fois des résultats solides et de haute qualité.