Si vous êtes à la recherche d'un nouveau procédé de moulage, vous avez probablement entendu parler du moulage par injection de réaction. Ce procédé devient de plus en plus populaire en raison de ses nombreux avantages. Dans cet article de blog, nous allons discuter de ce que moulage par injection de réaction et quelques-uns de ses principaux avantages.

Qu'est-ce que le moulage par injection réactive (procédé RIM) ?

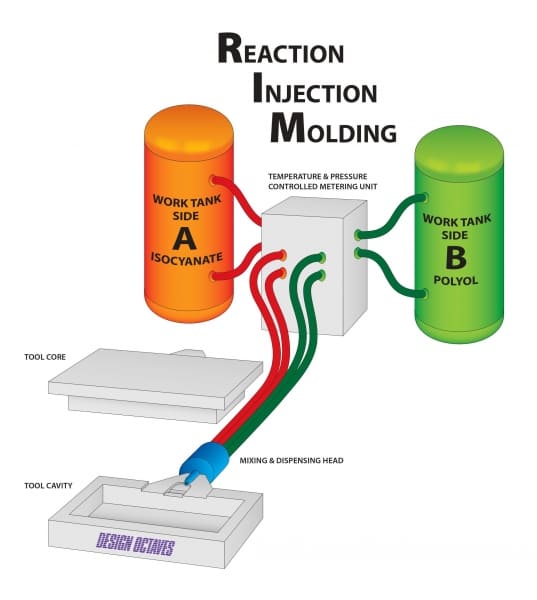

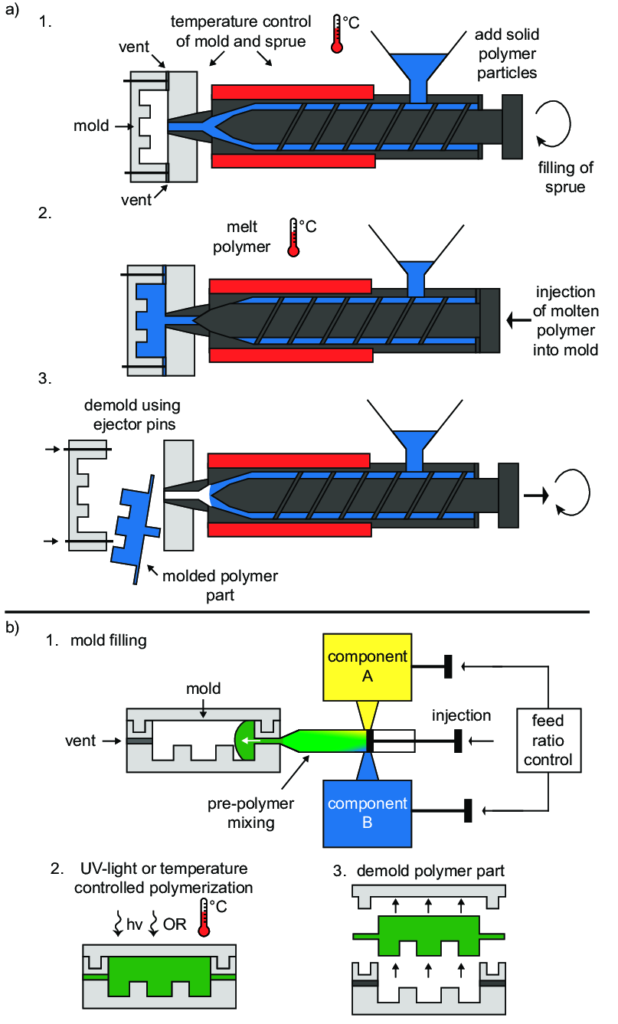

Moulage par injection à réaction (MIR) est un procédé dans lequel des matériaux à deux composants ayant une activité chimique élevée et une faible masse moléculaire relative sont mélangés par impact et injectés dans un moule fermé à température ambiante et à faible pression pour achever les réactions chimiques de polymérisation, de réticulation et de durcissement et former des produits.

Selon l'industrie du forum des nouvelles technologies, environ moulage par injection de réaction partager : ce nouveau procédé combinant réaction de polymérisation et moulage par injection possède les caractéristiques suivantes : grande efficacité du mélange des matériaux, bonne fluidité, formulation souple des matières premières, cycle de production court et faible coût. Il convient à la production de produits de grande taille à parois épaisses, ce qui lui a valu l'attention du monde entier.

Origine et développement du moulage par injection de réaction

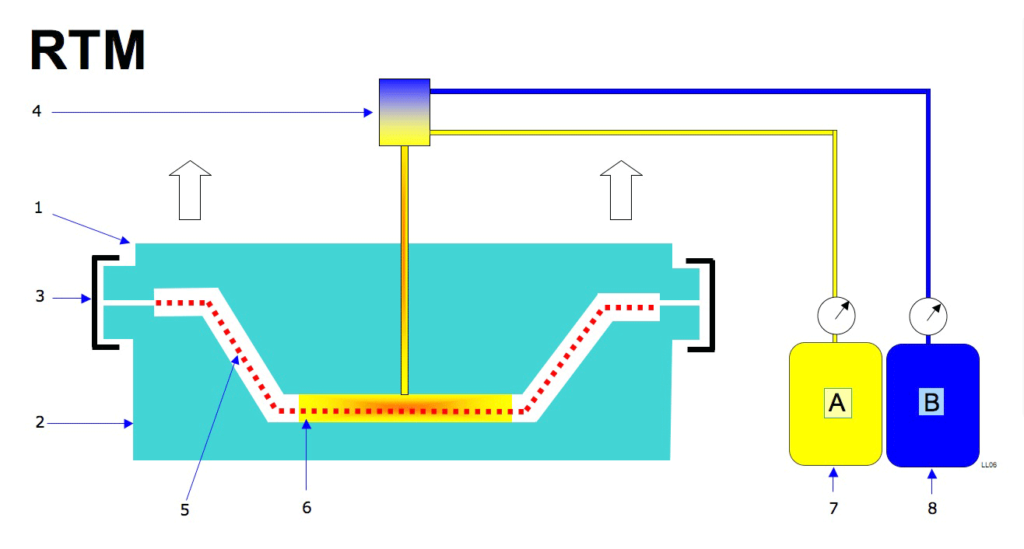

Parallèlement, pour élargir le domaine d'application de la technologie RIM, en particulier dans l'industrie automobile, le processus a également introduit la technologie de renforcement des fibres.

Le MIR a d'abord été utilisé uniquement pour les matériaux en polyuréthane, mais avec les progrès de la technologie des procédés, le MIR peut également être appliqué au traitement d'une variété de matériaux (tels que la résine époxy, le nylon, la polyurée et le polycyclopentadiène, etc.) Un sous-ensemble de la MIR est le traitement structurel moulage par injection de réactionqui utilise des mailles de fibres comme agent de renforcement.

Le processus RIM pour le moulage du caoutchouc et du métal est un sujet de recherche brûlant.

Parallèlement, afin d'élargir le domaine d'application du MIR, d'améliorer la rigidité et la résistance des produits en MIR et d'en faire des produits en mousse structurelle, la technologie du MIR a été développée plus avant, et les produits en mousse renforcée ont été mis au point. Moulage par injection à réaction (RRIM) et structurelles Moulage par injection à réaction (SRIM), qui sont spécifiquement utilisées pour le moulage de produits renforcés, ont vu le jour.

Les principes du processus de moulage RRIM et SRIM sont les mêmes que ceux du RIM, la différence résidant principalement dans la préparation des produits composites renforcés par des fibres.

Applications du moulage par injection de réaction

Actuellement, les produits typiques du MIR sont des produits de grande taille tels que les pare-chocs automobiles, les ailes, les panneaux de carrosserie, les panneaux automobiles en mousse rigide, les boîtes de chargement des camions, les portes centrales des camions et les assemblages de portes arrière.

Ils ont une meilleure qualité de produit, une vitesse de production plus rapide et nécessitent moins de traitement secondaire que les produits SMC.

Processus de moulage RIM

Processus

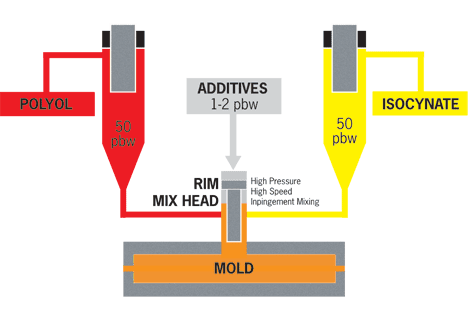

Processus RIM est un monomère ou un prépolymère à l'état liquide qui passe par la pompe doseuse avec un certain rapport dans la tête de mélange pour être mélangé.

Le moulage par injection de réaction utilise des polymères liquides à faible viscosité. Ces polymères se dilatent et s'épaississent par le biais de diverses réactions chimiques. Une fois les polymères injectés dans le moule chauffé, ils finissent par durcir.

Après l'injection du mélange dans le moule, la réaction rapide et le durcissement par réticulation dans le moule après démoulage sont des produits RIM.

Ce processus peut être simplifié comme suitLe traitement de la matière première est le suivant : stockage → dosage → mélange → remplissage du moule → durcissement → éjection → post-traitement.

Contrôle des processus

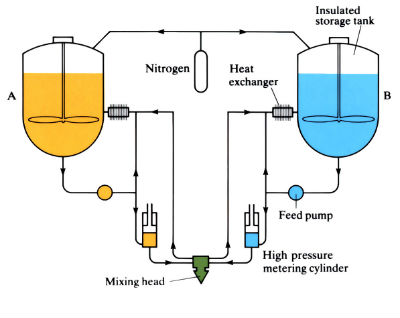

(1) Stockage: Le procédé RIM utilisé dans le liquide à deux composants est généralement stocké à une certaine température dans deux conteneurs de stockage séparés, les conteneurs de stockage étant généralement des récipients sous pression.

Lorsqu'il n'est pas formé, le liquide de stock est généralement à une basse pression de 0,2~0,3 MPa et circule continuellement dans le récipient de stockage, l'échangeur de chaleur et la tête de mélange. Pour le polyuréthane, la température du liquide brut est généralement de 20~40℃, et la précision du contrôle de la température est de ±1℃.

(2) Mesure: Le dosage du liquide brut à deux composants est généralement effectué par le système hydraulique, qui est composé de pompes, de vannes et de pièces auxiliaires (système de tuyauterie pour contrôler le matériau liquide et système de circuit d'huile pour contrôler le travail du cylindre de distribution).

Lors de l'injection, il est également nécessaire de passer par le dispositif de conversion haute et basse pression pour convertir la pression à la pression requise pour l'injection. Le liquide brut est mesuré et délivré par une pompe hydraulique quantitative (pas besoin de pompes industrielles à haute pression), nécessitant une précision de dosage d'au moins ±1,5%, de préférence contrôlée à ±1%.

(3) Mélange: Dans le Moulage de produits RIMLa qualité du produit dépend en grande partie de la qualité du mélange de la tête de mélange, et la capacité de production dépend entièrement de la qualité du mélange de la tête de mélange multi-flux.

La pression généralement adoptée est de 10,34 ~ 20,68MPa, cette plage de pression permettant d'obtenir un meilleur effet de mélange.

(4) Remplissage des moules: Le remplissage du matériau par injection de réaction se caractérise par une vitesse élevée de l'écoulement du matériau. Pour cette raison, la viscosité du liquide d'origine ne doit pas être trop élevée. Par exemple, la viscosité du mélange de polyuréthane est d'environ 0,1 Pa.s lors du remplissage du moule.

Lorsque le système de matériau et le moule sont déterminés, il n'y a que deux paramètres de processus importants, à savoir le temps de remplissage du moule et la température de la matière première. La température initiale du polyuréthane ne doit pas dépasser 90℃, et le débit moyen dans la cavité ne doit généralement pas dépasser 0,5m/s.

(5) DurcissementLe mélange bicomposant de polyuréthane : a une réactivité élevée après l'injection dans la cavité du moule, et peut être durci et façonné dans un délai très court.

Toutefois, en raison de la mauvaise conductivité thermique du plastique, une grande quantité de chaleur de réaction ne peut être dissipée à temps, de sorte que la température interne du matériau moulé est beaucoup plus élevée que la température de surface, ce qui entraîne le durcissement du matériau moulé de l'intérieur vers l'extérieur.

Pour éviter que la température à l'intérieur de la cavité ne soit trop élevée (pas plus que la température de décomposition thermique de la résine), la fonction de transfert thermique du moule doit être pleinement exploitée pour distribuer la chaleur.

Le temps de durcissement à l'intérieur du moule d'injection à réaction est principalement déterminée par la formulation du matériau moulé et la taille du produit. En outre, un traitement thermique est nécessaire après le réaction injection produit est démoulé.

Le traitement thermique a deux fonctions : l'une est de compléter le durcissement, l'autre est de cuire après la peinture pour former un film protecteur ou décoratif solide sur la surface du produit.

Conception de moules et de produits RIM

Conception des moules

(1) Système de versement: Le système de déversement, également connu sous le nom de "système d'injection", se compose de vannes, de glissières et de trous d'aération. En Moule RIM La forme et la hauteur de la porte dépendent de l'épaisseur de la paroi et de l'écoulement de la cavité des pièces moulées.

Pour les moules de grande capacité, une porte à barre droite est généralement préférée, tandis que pour les moules de petite capacité, une porte à éventail est préférée.

Le canal principal doit être situé directement sur le moule, mais il faut veiller à le placer de manière à ce que le matériau pénètre dans la cavité par la partie la plus basse de la section transversale du produit.

Le trou d'aération doit être situé à l'extrémité du flux de matériau afin que l'air puisse être chassé de la cavité pendant l'injection.

(2) Système de contrôle de la température des moules: Il ne s'agit ici que de la Moule métallique RIM à titre d'exemple. La méthode de contrôle de la température du moule consiste généralement à enfouir un manchon dans le moule et à faire passer de l'eau pour le chauffer ou le refroidir.

L'épaisseur du moule métallique doit être de 50 mm, et l'espacement du boîtier doit être différent en fonction de la résine de traitement.

Habituellement, la température du moule de polyuréthane RIM est de 40~80℃, et la précision du contrôle de la température du moule est de ±4℃, de préférence ±1℃. L'espacement du boîtier est de 80~100mm, et la distance entre le trou de refroidissement et la paroi de la cavité du moule doit être de 9,5mm.

(3) Surface de séparationLe plan de joint est situé légèrement en dessous du contour de la pièce traitée, de sorte que le matériau se dilate et remplit la cavité et que l'air résiduel dans la cavité s'écoule vers l'extérieur du moule.

Conception du produit

(1) Epaisseur du produitLes produits injectés sont les mêmes que les produits injectés conventionnels, dans la conception des différentes épaisseurs de paroi des produits injectés, et dans la conception des produits injectés conventionnels. Produits RIMIl faut également éviter les épaisseurs de paroi trop importantes ou trop faibles.

Prendre de la mousse de polyuréthane Produits RIM Par exemple, l'épaisseur conventionnelle de la paroi doit être contrôlée entre 6,35 et 12,7 mm. Si l'épaisseur de la paroi est supérieure à 12,7 mm ou inférieure à 3,17 mm, des mesures correctives appropriées doivent être prises.

(2) Renforcement: L'utilisation de renforts a pour but d'améliorer les caractéristiques de rigidité et de dureté du produit. Il convient d'utiliser des renforts minces et longs, en évitant d'utiliser des renforts épais et courts.

La mise en place de l'armature doit se faire parallèlement à l'écoulement du matériau, afin de ne pas affecter l'émission de gaz pendant l'écoulement du matériau.

(3) Pente de libération: Produit RIM la pente de libération doit être choisie à 2°, une pente trop grande ou trop petite n'est pas propice à la libération du produit.

(4) Coins arrondis: Produits RIM du rayon de l'angle interne ne doit pas être inférieur à 3,175 mm, le rayon de l'angle externe ne doit pas être inférieur à 1,578 mm.

(5) Bump: La bosse doit adopter une pente de démoulage de 2° et être disposée à la périphérie de la partie de la nervure intérieure. Si la hauteur de conception de la bosse dépasse 6,57 mm, elle doit être complétée par une plaque de renfort.

La position des filets de positionnement et des filets autotaraudeurs doit être déterminée avec précision lors du formage dans le trou d'introduction. La taille du bossage et du trou d'introduction a une grande influence sur la résistance au démoulage et doit être prise en compte.

La différence entre le moulage par réaction et le moulage par injection

Les procédés de moulage par réaction diffèrent des procédés de moulage standard. moulage par injection à un égard important : le matériau utilisé dans le processus de moulage nécessite une étape de durcissement pendant que le matériau est encore dans le moule.

Le matériau de moulage utilisé dans les moulage par injection de réaction présente un avantage particulier par rapport au matériau utilisé dans les moulage par injection pour ce processus. D'autre part, moulage par injection de réaction nécessite plus de temps et des matériaux de moulage coûteux.

Dans la plupart des cas, la formulation liquide est introduite dans un réservoir, où elle est chauffée et mélangée, puis placée dans une cavité préfabriquée appelée moule, où elle refroidit et durcit.

Le le moule est fabriqué Il est généralement amovible, ce qui permet de fabriquer plusieurs pièces sur un même support traditionnel. moulage par injection machine. L'objet durci est retiré et placé dans une zone où il est durci et encore durci.