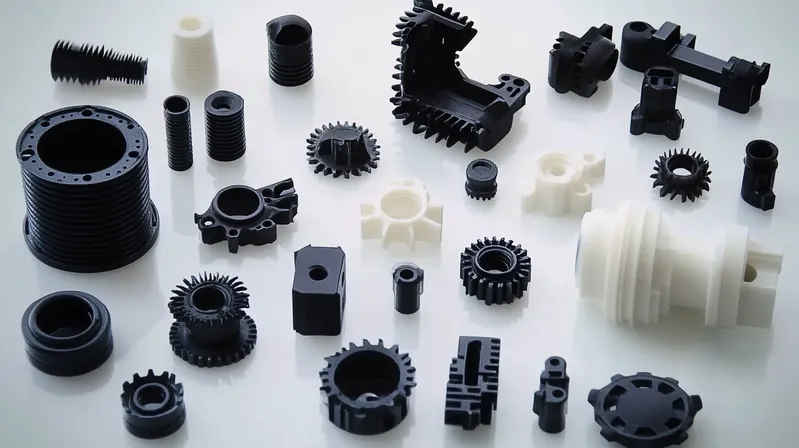

L'intégration de l'impression 3D - techniquement connue sous le nom de fabrication additive (MA) - dans le flux de travail du moulage par injection (MI) transforme les stratégies d'outillage. Plutôt que de remplacer le moulage par injection, l'AM agit comme un multiplicateur de force grâce à l'**outillage rapide** et au **refroidissement conforme**. En utilisant des technologies telles que le frittage laser direct de métaux (DMLS) pour les inserts métalliques et la stéréolithographie (SLA) pour les moules en polymère, les fabricants peuvent réduire les délais de 90% pour les prototypes, optimiser les temps de cycle grâce à des géométries de refroidissement avancées et combler le fossé entre la conception et la production en grande série.

Concepts de base : Outillage rapide et refroidissement conforme

La synergie entre ces deux piliers de la fabrication se produit principalement dans la fabrication du moule lui-même, connu sous le nom d'outillage souple ou d'outillage pont.

1. Outillage rapide à base de polymères

Il s'agit d'utiliser des photopolymères à haute température (par exemple, Digital ABS) pour imprimer les cavités et les noyaux des moules. Ces moules sont insérés dans des bases de moules métalliques standard (cadres MUD).

- Objet : Prototypage fonctionnel, production de faibles volumes (10 à 100 pièces) et validation de la conception.

- Technologie : Stéréolithographie (SLA) ou PolyJet.

2. Fabrication additive à base de métal (refroidissement conforme)

Il s'agit d'imprimer des inserts de moule à l'aide de poudres métalliques (acier maraging, acier inoxydable). Contrairement au perçage traditionnel, qui se limite à des lignes droites, l'AM permet de créer des canaux de refroidissement courbes et conformes à la géométrie de la pièce.

- Objet : Réduction du temps de cycle (jusqu'à 40%), minimisation du gauchissement et durabilité de la production en grande série.

- Technologie : Le frittage direct de métaux par laser (DMLS) ou la fusion sélective par laser (SLM).

Les canaux de refroidissement conformes créés par impression 3D peuvent réduire les temps de cycle du moulage par injection de 20% à 40%.Vrai

Les canaux conformés suivent précisément la géométrie de la pièce, évacuant la chaleur plus efficacement que les lignes droites percées, ce qui réduit considérablement le temps de refroidissement.

Les moules en polymère imprimés en 3D peuvent remplacer les moules en acier P20 pour les productions en grande quantité.Faux

Les moules en polymère ont une faible conductivité thermique et une faible intégrité structurelle par rapport à l'acier ; ils sont strictement réservés au prototypage de faibles volumes (10 à 100 tirages) ou à l'outillage de pont.

Paramètres techniques : Outillage traditionnel et outillage additif

Le tableau suivant compare l'acier à outils standard aux solutions de fabrication additive couramment utilisées dans l'intégration du moulage par injection.

| Paramètres | Acier à outils P20 (traditionnel) | Acier maraging (imprimé DMLS) | ABS numérique (impression polyjet) | Résine haute température (impression SLA) |

|---|---|---|---|---|

| Utilisation principale | Production en grande quantité | Inserts de refroidissement conformes | Prototypes de faible volume | Prototypes détaillés |

| Durée de vie des tirs (environ) | 100,000+ | 1 000 000+ (durci) | 10 - 100 | 10 - 50 |

| Conductivité thermique | ~29 W/m-K | ~15-20 W/m-K | ~0,2 W/m-K (isolant) | ~0,2 W/m-K |

| Délai d'exécution | 4 - 8 semaines | 1 - 2 semaines | 1 - 2 jours | 1 - 2 jours |

| Température de fusion maximale | >300°C | >300°C | <250°C | <230°C |

| Tolérances | ±0,01 mm | ±0,05 mm (après usinage) | ±0,1 mm | ±0,1 mm |

Remarque : Le Procédé DMLS1 nécessite généralement un usinage post-processus pour obtenir des tolérances de surface adaptées à un moulage sans bavure.

Avantages et inconvénients

L'intégration de l'impression 3D dans le flux de travail du moulage par injection offre des avantages stratégiques, mais présente des limites physiques spécifiques.

Avantages

- Rapidité de mise sur le marché : Les moules en polymère peuvent être imprimés et montés dans une presse en 24 heures, ce qui permet de réaliser des essais fonctionnels dans la même semaine en utilisant le matériau de production réel (par exemple, le polypropylène (PP), l'acrylonitrile-butadiène-styrène (ABS)).

- Géométries complexes : Le DMLS permet de réaliser des structures internes en treillis et des canaux de refroidissement courbes impossibles à usiner avec la CNC.

- Réduction des coûts pour les prototypes : Élimine le coût de la découpe de l'aluminium ou de l'acier pour des conceptions susceptibles d'être modifiées, ce qui permet d'économiser des milliers de dollars lors de la phase initiale de développement.

- Itération de la conception : Permet des méthodologies "Fail Fast" ; les ingénieurs peuvent tester plusieurs itérations de moules simultanément.

Inconvénients

- Dissipation de la chaleur (moules en polymère) : Les plastiques imprimés sont des isolants thermiques. Les temps de cycle doivent être considérablement allongés pour permettre au moule de refroidir entre les tirages afin d'éviter les déformations.

- Limites de pression : Les moules en polymère ne peuvent pas supporter des pressions d'injection élevées (généralement plafonnées à 500-800 bars) ou des forces de serrage importantes.

- Finition de la surface : Les lignes de calque issues de l'impression 3D peuvent être transférées sur la pièce moulée, à moins que le moule ne soit poli manuellement ou lissé à la vapeur.

- Compatibilité des matériaux : Les thermoplastiques techniques à haute température comme le polyétheréthercétone (PEEK) ou les nylons chargés de verre sont généralement incompatibles avec les moules imprimés en polymère en raison de l'abrasion et de la chaleur.

Scénarios d'application

1. Production de ponts

Lorsque les outils en acier sont retardés, les fabricants utilisent Moules PolyJet2 pour produire de 50 à 100 unités pour des échantillons de marketing, des tests UL ou la validation de la ligne d'assemblage.

2. Refroidissement conforme pour l'optimisation du cycle

Pour les pièces présentant des noyaux profonds ou des courbes complexes (par exemple, les bouchons de bouteilles, les connecteurs automobiles), les inserts DMLS sont utilisés pour placer l'eau de refroidissement à une distance strictement égale de la paroi du moule. Cela permet d'éliminer les "points chauds" et de réduire le retrait différentiel.

3. Validation du moulage des inserts

Tester les processus de surmoulage ou de moulage d'inserts en imprimant un moule rapide pour vérifier l'ajustement des inserts métalliques avant de s'engager dans un outil dur.

L'outillage hybride consiste à utiliser une base de moule métallique standard (cadre MUD) avec des inserts de noyau et de cavité imprimés en 3D interchangeables.Vrai

Cette méthode combine la résistance mécanique d'un cadre métallique avec la rapidité et le faible coût des inserts imprimés pour le prototypage rapide.

Les moules imprimés en 3D nécessitent des pressions d'injection plus élevées et des vitesses d'injection plus rapides pour remplir la cavité.Faux

Les moules imprimés sont plus fragiles que l'acier ; la pression et la vitesse d'injection doivent être réduites pour éviter que le moule ne se fissure ou que la pièce ne s'écaille.

Un processus par étapes : Mise en œuvre de moules imprimés

Pour réussir l'intégration de l'outillage imprimé, les paramètres du processus doivent être ajustés par rapport aux normes de moulage scientifique standard.

- Conception pour la fabrication additive (DfAM) :

- Ajoutez 2 à 3 degrés d'angle de dépouille (plus que les moules en acier standard) pour faciliter l'éjection, car les surfaces imprimées ont une friction plus élevée.

- Épaissir les parois du moule pour résister à la force de serrage.

- Sélection des matériaux :

- Sélectionnez une résine d'impression ayant une température de déflexion thermique (HDT) élevée et une grande rigidité (module de flexion).

- Veiller à ce que le matériau d'injection ait une température de fusion compatible avec les limites thermiques du moule imprimé.

- Post-traitement :

- Poncer et polir les surfaces des cavités pour éliminer les lignes de couche.

- Usiner l'arrière de l'insert pour assurer sa planéité et son bon positionnement dans le fond du moule.

- Mise en place du processus :

- Force de serrage : Régler au minimum requis pour assurer l'étanchéité (éviter l'écrasement du moule).

- Vitesse d'injection : Réduire la vitesse pour minimiser la chaleur de cisaillement.

- Maintien de la pression : Réduire de manière significative pour diminuer les contraintes sur la cavité.

- Temps de refroidissement : Augmentation du temps de refroidissement de 2 à 5 fois par rapport aux moules en acier pour dissiper la chaleur de l'outil isolant.

- Ejection : Utilisez des inserts chargés à la main ou des broches d'éjection de grande surface pour éviter de perforer le matériau mou du moule.

FAQ : L'impression 3D dans le moulage par injection

Q : Les moules imprimés en 3D peuvent-ils produire des pièces avec des tolérances serrées ?

R : En général, non. Tandis que Impression SLA3 est précis, la déformation du moule sous l'effet de la chaleur et de la pression limite généralement les tolérances des pièces à ±0,1 mm ou plus. Les caractéristiques critiques de précision doivent être usinées après le moulage.

Q : Combien de pièces puis-je obtenir à partir d'un moule imprimé en 3D ?

R : Cela dépend du matériau.

- Moules imprimés en plastique : 10 à 100 tirs.

- Moules en métal (DMLS) : Des milliers à des millions (similaires à l'acier traditionnel s'il est correctement traité thermiquement).

Q : Puis-je mouler du nylon chargé de verre dans un moule imprimé ?

R : Il n'est pas recommandé pour les moules imprimés en polymère. Les fibres de verre abrasives vont rayer la surface souple du moule, détruisant les détails en quelques tirs. Les moules imprimés en métal supportent très bien les fibres de verre.

Q : L'impression 3D est-elle moins chère que l'usinage CNC des moules en aluminium ?

R : Pour les très petites géométries ou les détails complexes, oui. Toutefois, pour les formes simples, l'usinage CNC de l'aluminium (QC-10) est souvent comparable en termes de coût et offre une durabilité et des performances thermiques nettement supérieures.

Q : Qu'est-ce que l'approche "Hybrid Mold" ?

R : Il s'agit d'utiliser un cadre MUD (Master Unit Die) standard en acier et de n'imprimer que le noyau et les inserts de la cavité. Cela permet de minimiser l'utilisation de résine et de fournir le support mécanique nécessaire aux pièces imprimées pendant le serrage.

Résumé

L'avenir du moulage par injection ne réside pas dans le remplacement du processus par l'impression 3D, mais dans la mise en place d'un système de gestion de la qualité. hybridation des deux. En tirant parti de l'impression 3D pour Outillage rapideLes fabricants peuvent ainsi réduire considérablement les cycles de développement et les coûts de prototypage. Simultanément, Refroidissement conforme via l'AM des métaux permet de réaliser des gains d'efficacité dans la production de grands volumes qui étaient auparavant physiquement impossibles. Une intégration réussie nécessite un ajustement distinct des paramètres de traitement - en particulier des pressions plus faibles et des temps de refroidissement plus longs pour les moules en polymère - et une compréhension claire des compromis entre la vitesse, la durabilité et la précision.

-

Technologie EOS DMLS: Frittage direct de métaux par laser crée des inserts métalliques pour moules dont les propriétés mécaniques sont comparables à celles de l'acier forgé, ce qui permet un refroidissement conforme. ↩

-

Solutions PolyJet de Stratasys: Moulage par injection PolyJet utilise des matériaux numériques pour imprimer des moules lisses et détaillés capables de résister aux pressions de moulage par injection pour les petites séries. ↩

-

Formlabs Rapid Tooling: Guide de l'outillage rapide décrit les lignes directrices spécifiques en matière de conception et les limites des matériaux pour l'utilisation d'imprimantes à résine SLA dans les flux de travail de moulage par injection. ↩