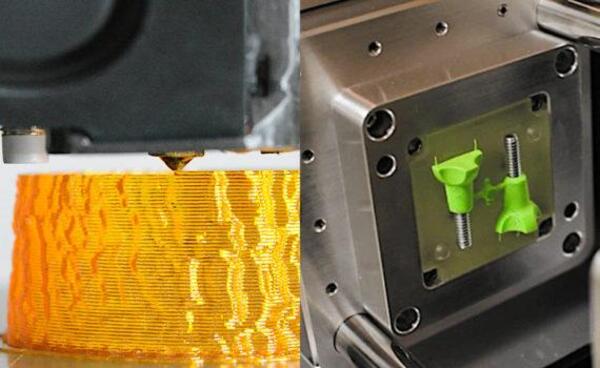

L'impression 3D transforme l'industrie du moulage par injection en permettant une production de moules plus rapide et plus rentable. Ce processus permet le prototypage rapide de moules complexes, réduisant ainsi les délais et les coûts de fabrication.

L'impression 3D pour les moules d'injection permet un prototypage plus rapide, des coûts réduits et la possibilité de produire des géométries complexes. Elle est couramment utilisée dans des secteurs tels que l'automobile, l'électronique grand public et les appareils médicaux. Les avantages sont notamment des délais d'exécution plus courts, la possibilité de tester rapidement les conceptions et un investissement initial plus faible que les méthodes traditionnelles.

Si l'impression 3D offre de nombreux avantages, il est important de comprendre les limites et les considérations liées à l'utilisation de cette technologie pour la fabrication de moules. Découvrez comment les moules imprimés en 3D se comparent aux moules traditionnels en termes de durabilité et d'évolutivité de la production.

L'impression 3D permet de créer des moules d'injection fonctionnels.Vrai

L'impression 3D permet de produire des moules adaptés aux faibles volumes et au prototypage rapide, ce qui accélère l'itération et l'essai des conceptions de produits.

L'impression 3D est la meilleure méthode pour fabriquer tous les moules d'injection.Faux

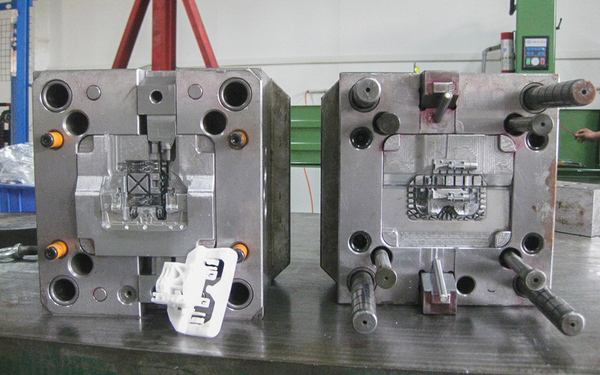

Si l'impression 3D est excellente pour le prototypage et la production de faibles volumes, les moules traditionnels en métal sont généralement plus durables et plus rentables pour les grandes séries.

Comment concevoir des pièces pour l'impression 3D de moules à injection ?

Pour concevoir des pièces destinées à des moules d'injection imprimés en 3D, il faut se concentrer sur des caractéristiques telles que les angles de dépouille, l'épaisseur des parois et la géométrie des pièces, afin d'assurer un remplissage en douceur du moule et un démoulage facile. Utilisez la flexibilité de l'impression 3D pour créer des géométries complexes et réduire les coûts d'outillage traditionnels. Il est important de prendre en compte la sélection des matériaux et l'orientation de l'impression pour éviter les points faibles.

Qu'est-ce que l'impression 3D ?

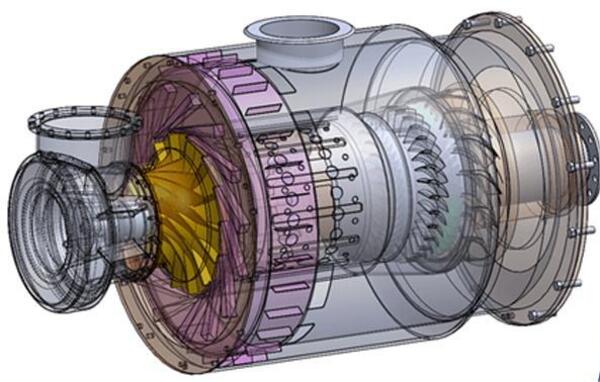

L'impression 3D, également connue sous le nom de technologie de fabrication additive, est une méthode de construction d'objets tridimensionnels à partir de fichiers de modèles CAO tridimensionnels, en utilisant des matériaux tels que de la poudre, des filaments ou des feuilles par le biais d'une technologie de fabrication en couches et de superposition couche par couche.

Qu'est-ce qui est utilisé pour créer des pièces pour l'impression 3D ?

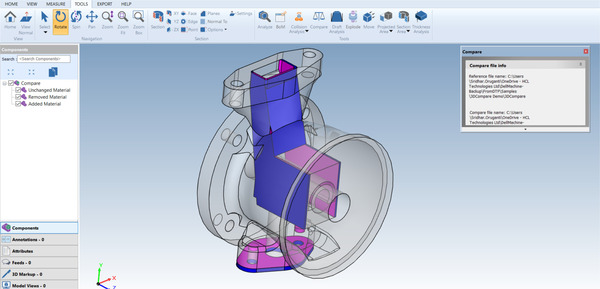

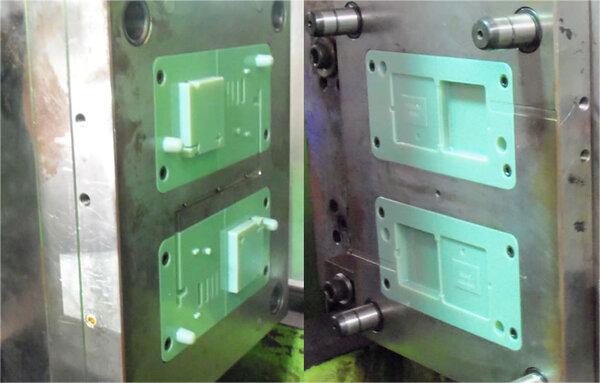

Monter le moule dans le cadre métallique et le préparer pour le moulage par injection. Pour créer un moule, il faut d'abord disposer d'un modèle 3D de la pièce que l'on souhaite produire. Les pièces sont conçues à l'aide d'un logiciel de conception assistée par ordinateur (CAO) tout en respectant les principes du moulage par injection.

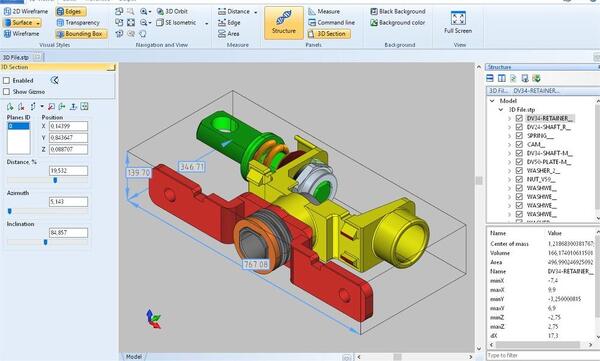

Le logiciel de CAO est une application informatique utilisée pour créer et éditer des graphiques de conception. Il trouve des applications dans divers domaines, notamment les machines, l'architecture, l'ameublement et les textiles. Les fonctions clés des logiciels de CAO comprennent le dessin de plans, permettant aux utilisateurs de générer des éléments graphiques fondamentaux tels que des lignes, des cercles, des ellipses, des polygones et des splines.

Ces programmes offrent également des aides au dessin telles que l'orthogonalité, l'accrochage d'objets et le suivi polaire. Les logiciels de CAO permettent non seulement de réaliser des dessins en 2D et des rendus complexes, mais aussi d'établir des documents de conception et de réaliser des conceptions fondamentales en 3D.

La CAO est un logiciel de conception assistée par ordinateur qui permet de produire des dessins en deux dimensions et des conceptions tridimensionnelles de base. Les utilisateurs peuvent générer des dessins sans avoir besoin de connaissances en programmation, ce qui fait qu'il est largement utilisé dans le monde entier dans des secteurs tels que la construction civile, la décoration et l'industrie. Ses applications comprennent le dessin, les dessins d'ingénierie, l'industrie électronique, le traitement des vêtements, etc.

Les principales fonctions de CAO comprennent le dessin de plans, les outils de dessin auxiliaires, l'édition graphique, le dimensionnement, la gestion des couches et les capacités de dessin tridimensionnel. En outre, les logiciels de CAO offrent de solides fonctions d'édition graphique pour des tâches telles que le déplacement, la copie, la rotation, l'agencement, l'étirement, l'extension, le découpage et la mise à l'échelle d'objets. Les applications spécifiques de la CAO se concentrent sur le dessin précis pour le référencement des plans, la création de graphiques complexes, l'utilisation de bibliothèques de modèles, et jouent un rôle important dans la planification urbaine, la conception de jardins, l'électronique, la conception de mode et diverses autres industries.

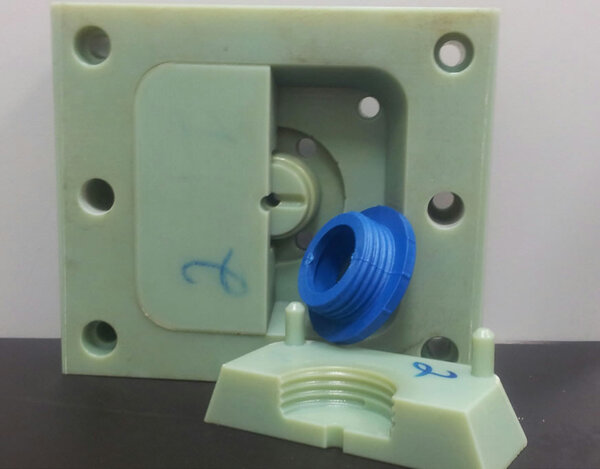

Quel type de moule concevoir ?

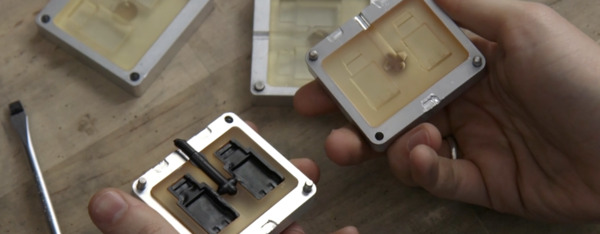

Si l'on prend l'exemple du bracelet de montre, la conception du moule utilise la résine haute température V2 de 50 microns, connue pour son excellente qualité et sa résolution exceptionnelle. Pour garantir un démoulage optimal, appliquez 40 à 50 pulvérisations de spray de démoulage standard par couche.

L'impression à une hauteur de couche précise de 50 microns améliore l'effet de pulvérisation, ce qui donne un fini de surface ultra lisse qui facilite le démoulage des pièces. Le moule imprimé en 3D ne nécessite aucun refroidissement supplémentaire, et il n'y a aucun signe de réaction indésirable entre le matériau d'injection et la résine d'impression.

Quel type de matériel d'impression choisir ?

Le meilleur matériau d'impression dépend des besoins spécifiques de votre projet. Pour l'impression 3D, le PLA est idéal pour une utilisation facile, tandis que l'ABS offre une plus grande résistance. Pour l'impression traditionnelle, la qualité du papier et le type d'encre sont essentiels pour la durabilité et la qualité d'impression. Tenez compte de facteurs tels que la résistance à la température, la flexibilité et le respect de l'environnement lorsque vous faites votre choix.

Avec les progrès constants de la technologie de l'impression 3D, les performances des matériaux d'impression 3D s'améliorent constamment, améliorant ainsi les fonctions des produits d'impression 3D fabriqués. L'utilisation de l'impression 3D pour fabriquer des outils d'utilisation finale (pièces finales) est de plus en plus courante.

Quelles sont les exigences en matière de matériaux d'impression 3D ? Le développement de la technologie d'impression 3D dépend en grande partie des progrès des matériaux. Aujourd'hui, il existe différents types de matériaux d'impression 3D, chacun adapté à des technologies d'impression 3D spécifiques.

Par exemple, les filaments sont utilisés dans Technologie d'impression FDM1. Actuellement, les filaments les plus courants ont un diamètre de 1,75 mm, certains étant également disponibles dans un diamètre de 3 mm, comme le PLA, l'ABS, le TPU, etc. Les consommables liquides sont utilisés dans la technologie de photopolymérisation, généralement des résines photosensibles.

Les consommables en poudre sont souvent imprimés à l'aide de la technologie SLS. Les plus courants sont le nylon, comme le PA12, le PA11, le PA-GF, etc. La plupart des consommables pour l'impression 3D de métaux sont sous forme de poudre, et les technologies SLM et EBM sont les plus courantes. Ces dernières années, l'impression 3D de métal utilisant la technologie FDM a également fait son apparition.

Cependant, comme ce type de filament 3D métallique n'est pas un filament métallique 100%, mais un filament composé d'une base plastique avec des particules métalliques uniformément disposées, un post-traitement professionnel tel que le dégraissage et le frittage est nécessaire après la fin de l'impression du modèle pour éliminer les composants plastiques avant d'obtenir une impression métallique. Ce processus est souvent appelé impression 3D métallique indirecte.

Les matériaux d'impression 3D adaptés à la fabrication de moules d'injection doivent présenter les caractéristiques suivantes

Expression très détaillée : Les moules d'injection nécessitent une grande précision dimensionnelle et des surfaces lisses. Les moules de haute précision produisent des pièces d'une précision tout aussi élevée.

Résistance aux hautes températures : Une température de déflexion thermique élevée (HDT) est cruciale, non seulement pour garantir que le moule ne cède pas pendant le processus d'injection, mais aussi pour permettre un contrôle plus précis du processus.

Grande rigidité : Le moule doit conserver une bonne précision dimensionnelle sur plusieurs séries et résister à des pressions élevées sans se déformer pendant l'injection du matériau.

Quels sont les principaux procédés d'impression 3D ?

L'impression 3D consiste à superposer des matériaux, tels que des plastiques ou des métaux, pour créer des objets directement à partir de modèles numériques. Les étapes clés sont la conception du modèle, la préparation de l'imprimante et la construction de l'objet couche par couche. Les méthodes les plus courantes sont le FDM (Fused Deposition Modeling), la SLA (Stereolithography) et le SLS (Selective Laser Sintering). Cette technologie offre des avantages tels que le prototypage rapide, la réduction des coûts pour les petites séries et la possibilité de créer des géométries complexes.

Contrairement aux imprimantes traditionnelles, qui sont plates, les imprimantes 3D sont tridimensionnelles et se composent d'éléments de contrôle, d'éléments mécaniques, de têtes d'impression, de consommables et de supports. Quel est son principe ? Après avoir conçu une image tridimensionnelle sur ordinateur, celle-ci est imprimée couche par couche à l'aide de plastique ou d'autres matériaux. La répétition continue du plan devient l'image tridimensionnelle. Voici le processus principal de l'impression 3D.

Modélisation

La génération d'un modèle numérique est la première étape du processus d'impression 3D. La méthode la plus courante consiste à utiliser un logiciel de conception assistée par ordinateur (CAO). Il existe de nombreux programmes de CAO gratuits et professionnels compatibles avec l'impression 3D. L'étape la plus critique est la création du modèle CAO ou CG, qui est également la partie centrale du logiciel de modélisation.

Modèle de cloison

Après avoir utilisé un ordinateur pour la modélisation 3D, la conception doit être segmentée et stratifiée avant d'être importée dans une imprimante pour être imprimée étape par étape. Les formats de fichiers courants pour ce processus sont STL et PLY. Si vous avez besoin d'une impression en couleur, le choix préféré est généralement le PLY en raison de ses capacités de haute résolution.

Importation de données

Une fois la conception du modèle terminée, il suffit de l'introduire dans l'imprimante 3D à l'aide d'une clé USB ou d'un câble de données. Configurez ensuite les paramètres d'impression. Une fois les paramètres finalisés, démarrez l'imprimante 3D et lancez le processus d'impression. À travers une série d'étapes complexes, une collection de modèles méticuleusement conçus sera produite, adaptée à une utilisation immédiate dans les processus de fabrication, y compris les applications de matériaux avancés.

Qu'est-ce que la préparation au moulage par injection et à l'essai des modèles ?

La préparation du moulage par injection implique de créer des modèles CAO précis, de sélectionner le matériau adéquat et de s'assurer que le moule est correctement conçu et testé. La simulation du processus de moulage par injection, les essais et l'ajustement des paramètres tels que la température, la pression et la vitesse sont des aspects essentiels. Ces étapes permettent d'identifier rapidement les problèmes potentiels, de réduire les défauts et d'améliorer l'efficacité de la production.

Qu'est-ce que le moulage par injection ?

Le moulage par injection est un procédé de fabrication courant dans l'industrie du plastique. Pour l'essentiel, du plastique fondu est injecté dans une cavité de moule, on le laisse refroidir et durcir, puis on ouvre le moule pour retirer la pièce de plastique.

Qu'est-ce qu'un modèle d'essai ?

Le modèle de test, également appelé modèle 3D, est spécifiquement conçu pour évaluer diverses propriétés d'impression des imprimantes 3D ou des matériaux. Les modèles de test d'imprimantes 3D les plus courants sont le 3DBenchy, un tableau d'assemblage multifonctionnel, le cube XYZ, la tour à température constante, le PolyPearl, le test de précision, le test de mise à niveau, l'angle d'inclinaison, le pont à six côtés et le kit de combinaison.

Parmi ceux-ci, le plus emblématique est 3DBenchy, réputé pour être un modèle spécialisé dans les tests d'impression 3D et le modèle de test le plus largement utilisé. Il comprend tous les éléments essentiels à l'évaluation des capacités d'impression 3D. Par exemple, sa coque présente une surface lisse et incurvée qui permet de tester l'impression de surfaces courbes suspendues sans support.

Le modèle est parfaitement symétrique des deux côtés, ce qui facilite l'évaluation de la précision de l'axe X-Y et l'identification d'éventuelles déformations. En outre, le texte complexe sur le bateau permet d'évaluer la résolution d'impression de l'imprimante, tandis que les cheminées et les fenêtres rondes sont idéales pour tester la précision des cercles imprimés.

Quels sont les principaux traitements après moulage ?

Les traitements post-moulage comprennent des processus tels que l'ébarbage, la finition de surface, la peinture et l'assemblage. Ces étapes permettent d'améliorer la qualité de la surface de la pièce, d'éliminer l'excès de matière et de s'assurer qu'elle répond aux exigences spécifiques de la conception. Les traitements les plus courants sont utilisés dans des secteurs tels que l'automobile, l'électronique et la fabrication d'appareils médicaux.

Après avoir retiré le support, la pièce doit être séparée de la plaque de base, généralement à l'aide d'un coupe-fil, d'une scie, etc. La séparation par découpe au fil prend beaucoup de temps et est principalement utilisée pour séparer les pièces comportant de nombreux supports et des joints de support à parois minces, car cette méthode de séparation est relativement douce et n'entraîne pas de déformation de la pièce. Lorsque la pièce est petite, qu'elle a peu de supports ou que la connexion de support est une structure solide, un burin peut également être utilisé pour retirer directement la pièce afin d'économiser du temps de séparation.

Une fois l'impression 3D terminée, la pièce imprimée est immergée dans la poudre. Lors du ramassage de la pièce, les déchets générés par le frittage sont d'abord enlevés pour éviter qu'ils ne contaminent la poudre ; l'établi est ensuite soulevé et un nettoyage préliminaire de la poudre est effectué dans l'entrepôt de traitement. À l'aide d'une brosse, la poudre non frittée fixée à la surface de la pièce est balayée dans le réservoir de récupération de la poudre en vue de son recyclage et, enfin, la pièce et le substrat sont retirés ensemble.

Nettoyage des poudres

Cette méthode de nettoyage de la poudre vise principalement les canaux de refroidissement du moule. Vous pouvez utiliser une brosse pour nettoyer directement la poudre, ou utiliser un équipement auxiliaire comme un aspirateur ou un sèche-cheveux pour éliminer la poudre piégée dans le canal de refroidissement. La configuration du canal de refroidissement a un impact significatif sur la complexité du nettoyage de la poudre, y compris des facteurs tels que le diamètre, le rayon de courbure du canal, etc.

Sablage

Le sablage consiste à utiliser de l'air comprimé pour propulser un faisceau de jet à grande vitesse qui pulvérise des matériaux abrasifs (tels que le minerai de cuivre, le sable de quartz, l'émeri, le sable de fer, le sable de Hainan, etc. Ce processus vise à améliorer l'aspect ou la forme de la pièce, en induisant des modifications de performance spécifiques.

Parmi les autres avantages techniques du processus de fusion sélective par laser (SLM) figure la possibilité de mouler des pièces à structure complexe et irrégulière. Le moule d'injection comporte des canaux de refroidissement internes et divers éléments structurels externes tels que des bossages et des trous concaves.

Actuellement, les difficultés proviennent de la rugosité relativement importante de la surface des pièces produites par le processus SLM et de la complexité du contrôle de la précision.

Par conséquent, l'application directe des moules moulés par SLM dans le moulage des matières plastiques, en particulier pour les pièces présentant une finition de surface élevée et des spécifications de précision, n'est pas encore tout à fait au point. Par conséquent, des méthodes d'usinage traditionnelles supplémentaires sont nécessaires pour le traitement ultérieur afin d'obtenir la précision du moule, la qualité de la surface et les autres spécifications requises.

Quels sont les grands principes de la technologie d'impression 3D ?

L'impression 3D crée des objets couche par couche à partir de fichiers numériques, ce qui permet un prototypage rapide et une production à la demande. Les principes clés sont l'extrusion de matériaux, le frittage sélectif par laser et la photopolymérisation. Cette technique est couramment utilisée dans l'aérospatiale, les soins de santé, l'automobile et les biens de consommation. Les principaux avantages sont la réduction des déchets de matériaux, des itérations de conception plus rapides et des coûts de production plus faibles. Dans la pratique, les principes de la technologie de l'impression 3D comprennent principalement les aspects suivants :

Moulage photopolymérisable

En ce qui concerne le principe de fonctionnement du moulage par photopolymérisation, il utilise principalement un laser ou d'autres matériaux sensibles à la chaleur éclairés par une source lumineuse. Cette technologie est actuellement l'une de celles qui font l'objet des recherches les plus intensives et qui connaissent la croissance la plus rapide. Elle est principalement utilisée pour la production de pièces aux structures relativement complexes et de haute précision.

Prototypage rapide par dépôt de matière fondue

Dans le domaine du prototypage rapide par dépôt de matière fondue, on parle communément de fabrication par filament fondu (FFF). Le processus consiste à chauffer et à faire fondre un filament thermoplastique, qui est ensuite extrudé à travers une buse avant d'être solidifié dans la forme souhaitée. Cette superposition itérative de matériaux est essentielle pour garantir l'intégrité structurelle et la qualité du produit final. La technologie FFF est la principale technologie employée dans le domaine de l'impression 3D en raison de son efficacité et de son adoption généralisée.

Liaison tridimensionnelle des poudres

Dans le cas du collage tridimensionnel de poudres, le principe de base consiste pour les opérateurs à utiliser efficacement des buses spécifiques pour pulvériser de l'adhésif sur la zone désignée. Ce processus permet de lier la poudre à d'autres matériaux, créant ainsi une forme de section transversale plus raffinée. La répétabilité est cruciale pour une mise en œuvre réussie, ce qui permet d'améliorer la productivité. Cette technique est couramment utilisée dans le domaine de la technologie d'impression 3D.

Conclusion

Les concepteurs de produits, les entrepreneurs et les éducateurs utilisent la fabrication de moules pour reproduire des pièces dans divers secteurs. Le moulage par injection est un procédé polyvalent couramment utilisé pour fabriquer ces pièces en grandes quantités.

Moulage par injection de grands volumes2s'avère rentable, efficace, reproductible et permet d'obtenir des pièces de qualité supérieure. Néanmoins, pour les petites séries, les coûts et le temps associés à la fabrication de moules à partir de métaux typiques posent des problèmes à la procédure, ce qui empêche souvent de nombreuses entreprises d'accéder au moulage par injection de cette ampleur.

En résumé, l'utilisation de l'impression 3D pour créer des moules d'injection implique la conception de pièces, la création de moules, la sélection de matériaux d'impression, l'impression 3D des moules, la préparation du moulage par injection, l'essai des modèles et l'impression 3D des moules. le post-traitement des pièces moulées par injection3.

Avec les progrès constants de la science et de la technologie dans notre pays, l'expertise dans les domaines de la santé, de la sécurité et de l'environnement est de plus en plus importante. Impression 3D4 a considérablement progressé. Cette technologie est principalement utilisée dans divers secteurs tels que les laboratoires, les entreprises et les ménages.

La possibilité de traiter des surfaces courbes à l'aide de la technologie 3D offre des avantages qui dépassent ceux des techniques de moulage et de traitement conventionnelles. L'intégration de la technologie 3D dans l'industrie actuelle du moule a considérablement amélioré les normes de fabrication de notre pays.

-

Découvrez la technologie FDM : Le FDM est un procédé de fabrication additive également connu sous le nom d'impression 3D. ↩

-

En savoir plus sur le moulage par injection à haut volume : UNE VUE D'ENSEMBLE : Le moulage par injection à haut volume est un procédé de fabrication de plastique spécialisé. ↩

-

En savoir plus sur le post-traitement des pièces moulées par injection : Le post-traitement des pièces moulées par injection est très important car le moulage par injection forme des pièces en plastique ordinaire. ↩

-

En savoir plus sur l'impression 3D : Qu'est-ce que c'est, comment ça marche, exemples : L'impression tridimensionnelle (3D) est un processus de fabrication additive qui permet de créer un objet physique à partir d'un dessin numérique. ↩