Le moulage par injection de plastique est le processus qui consiste à injecter sous pression du plastique fondu dans un moule pour produit plastique et à le refroidir pour obtenir les pièces en plastique souhaitées. Le moulage par injection est une technique de fabrication largement utilisée, en particulier dans des secteurs tels que la construction automobile, les gadgets grand public et l'équipement médical.

Une variable importante est la vitesse d'injection, qui mesure simplement le temps nécessaire à une machine de moulage par injection pour injecter du plastique liquide chaud dans le moule lui-même. Il s'agit d'un facteur critique qui influence à la fois l'efficacité de la production et la qualité du produit. En tant qu'élément central de la machine de moulage par injection, la vitesse d'injection est un élément essentiel de la production. processus de moulage par injectionLa conception et la qualité du moule d'injection ont un impact direct sur la vitesse d'injection.

Cet article examine comment les moules d'injection influencent la vitesse d'injection, en passant en revue la conception des moules, la sélection des matériaux, les processus de fabrication, le contrôle de la température des moules, la conception des canaux et bien d'autres choses encore.

L'impact de la conception du moule sur la vitesse d'injection

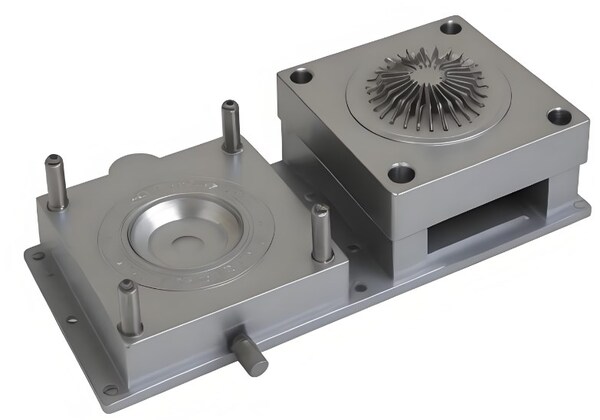

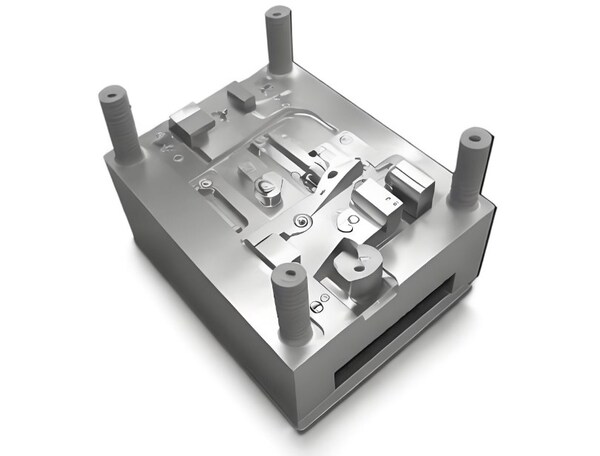

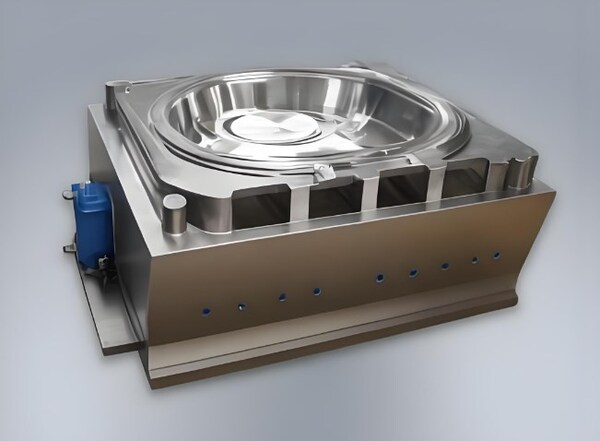

Conception de l'empreinte du moule

La disposition des cavités est la clé de la conception des moules d'injection. Une bonne conception peut considérablement augmenter la vitesse d'injection, tandis qu'une mauvaise conception non seulement réduira la vitesse d'injection, mais pourra également entraîner des défauts au cours du processus d'injection ou prolonger le temps d'injection.

1. Quantité de cavités : Lorsqu'un moule comporte plusieurs cavités, il est possible de produire plusieurs pièces en même temps. Cela signifie que le travail peut être effectué plus rapidement, ce qui améliore l'efficacité de la production. Si vous essayez de produire trop de choses en même temps, il peut y avoir des problèmes avec le travail du moule (pression d'injection excessive), ce qui rend plus difficile le contrôle de la pression et de la température pendant le processus d'injection. Il est donc essentiel pour les concepteurs de trouver un équilibre entre l'efficacité de la production et la complexité du processus lorsqu'ils créent des moules multi-empreintes.

2. Disposition des cavités : La disposition des cavités a une incidence sur l'écoulement du plastique fluide et sur la résistance qu'il rencontre. Lorsqu'elles sont bien disposées, la résistance à l'écoulement peut être moindre et la vitesse d'injection élevée. En général, on utilise des dispositions symétriques pour que chaque cavité se remplisse à la même vitesse.

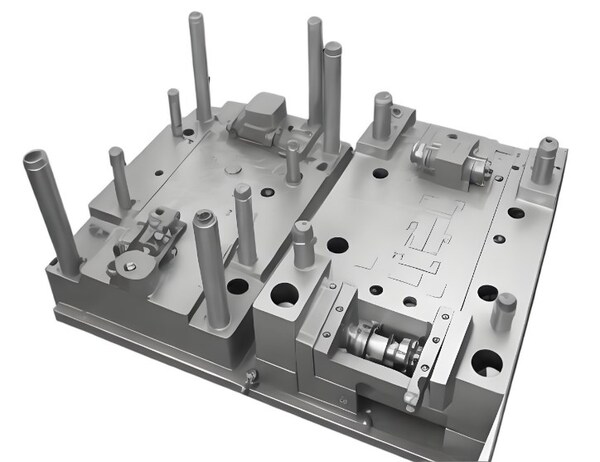

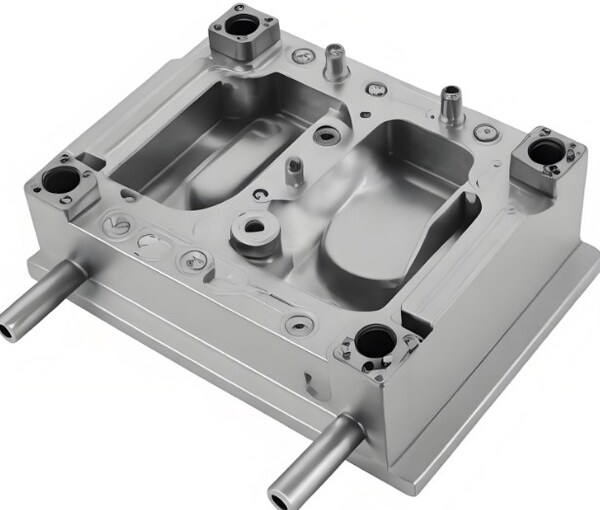

Conception de la structure du moule

La conception de la structure du moule englobe le plan de joint, le système d'ouverture, le système de refroidissement et le système d'aération.

1. Conception des surfaces de séparation : Le plan de joint est la surface de contact où le moule s'ouvre et se ferme. Si les plans de joint sont bien conçus, ils réduiront la durée d'ouverture et de fermeture des moules, les feront durer plus longtemps avant que des réparations ne soient nécessaires et accéléreront également le moulage par injection. En règle générale, le plan de joint doit être aussi plat que possible pour minimiser les difficultés d'usinage et l'usure.

2. Conception du système de déclenchement : L'obturateur sert de passage pour le plastique fondu qui s'écoule dans la cavité. La vitesse d'injection peut être améliorée grâce à un portillon bien conçu. Les portillons directs, les portillons à broches et les portillons en éventail sont quelques-unes des variétés utilisées. Le choix de la bonne taille et du bon type permet de réduire la résistance à l'écoulement lors du remplissage de la pièce, ce qui augmente la vitesse de remplissage.

3. Conception du système de refroidissement : La conception du système de refroidissement a un effet important sur la rapidité avec laquelle vous pouvez injecter le matériau. Le temps de refroidissement représente souvent plus de la moitié du cycle d'injection, de sorte qu'un système de refroidissement efficace peut considérablement raccourcir le cycle d'injection. Les méthodes de refroidissement les plus courantes sont le refroidissement à l'eau et le refroidissement à l'huile. La disposition et la taille des canaux de refroidissement doivent être bien conçues pour assurer un refroidissement uniforme et une dissipation rapide de la chaleur.

4. Conception du système de ventilation : Afin de prévenir les défauts tels que les brûlures et les bulles en évacuant l'air et les substances volatiles de la cavité, on utilise généralement un système de ventilation. S'il est bien conçu, ce système peut améliorer la vitesse d'injection des matériaux et la qualité globale des produits qui en résultent. En règle générale, des rainures d'aération sont placées sur la cavité et la surface de séparation, ou des bouchons et des trous d'aération sont utilisés pour l'aération.

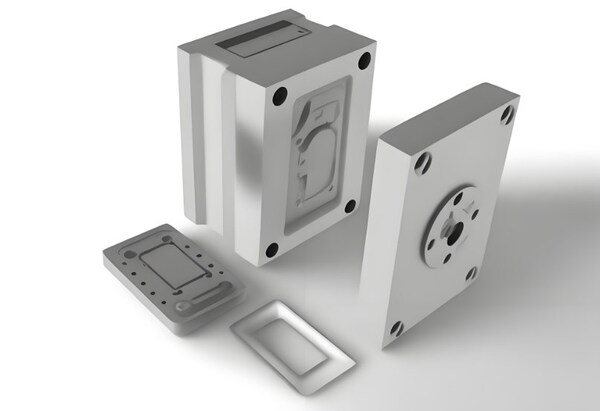

L'impact des matériaux de moulage sur la vitesse d'injection

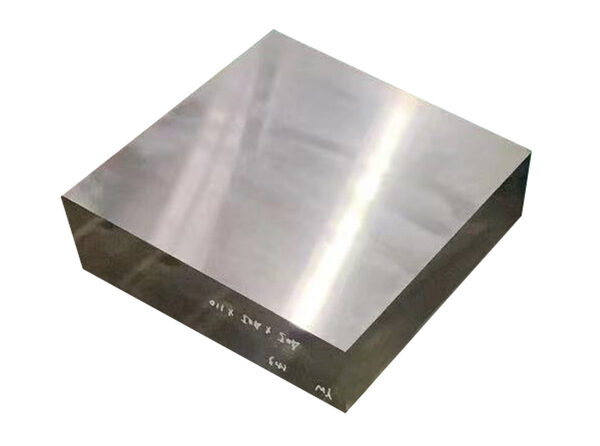

Sélection de l'acier pour moules

Le choix du matériau du moule a une incidence directe sur la durée de vie du moule, la précision de l'usinage et la vitesse d'injection. Les matériaux de moulage les plus courants sont l'acier, l'alliage d'aluminium et l'alliage de cuivre.

1. Acier pour moules : L'acier pour moules est connu pour sa grande solidité, sa dureté et sa résistance à l'usure, autant de propriétés essentielles pour la fabrication de moules en grandes quantités. Il existe plusieurs types d'aciers pour moules, dont le P20, le H13 et le S136. Bien qu'il ne conduise pas très bien la chaleur, ce qui limite la rapidité avec laquelle la chaleur peut être évacuée par refroidissement, il existe des traitements tels que le chromage ou le placage de titane qui peuvent contribuer à améliorer la résistance à l'usure ainsi que la résistance à la corrosion.

2. Alliage d'aluminium : L'alliage d'aluminium possède une grande usinabilité et une bonne conductivité thermique, ce qui le rend adapté aux moules prototypes et à la production de petites séries. Les types 6061 et 7075 sont parmi les plus couramment utilisés. Bien que ces moules permettent un refroidissement plus rapide et donc une augmentation de la vitesse d'injection, ils ne sont pas aussi solides ou résistants à l'usure que l'acier, ce qui les destine à des produits moins demandés.

3. Alliage de cuivre : L'alliage de cuivre a une grande capacité de conduction de la chaleur et résiste bien à la corrosion. C'est pourquoi les composants des moules nécessitant un refroidissement rapide, tels que les inserts d'obturation ou les inserts de refroidissement, sont souvent fabriqués en alliages de cuivre. Les moules en alliage de cuivre se refroidissent efficacement, ce qui augmente considérablement la vitesse d'injection, mais ils sont plus chers et généralement combinés à des moules en acier ou en alliage d'aluminium.

Traitement de surface des moules

Le traitement de surface améliore les performances des moules. Les traitements de surface les plus courants sont le chromage, le placage de titane, la nitruration et la cémentation.

1. Chromage : Ce processus renforce la dureté de la surface et la résistance à l'usure, tout en réduisant les frottements, ce qui permet d'accélérer les temps d'injection. La plupart des moules sont recouverts d'une couche de chrome mesurant entre 0,01 et 0,1 mm.

2. Placage de titane : Avec une épaisseur allant de 0,001 à 0,01 mm, le placage de titane peut être utilisé sur des composants de moules qui sont exposés à des niveaux élevés d'usure et de chaleur. Ce revêtement résiste également bien à la corrosion, une qualité qui prolonge à la fois la durée de vie des moules et la rapidité avec laquelle les fabricants peuvent les injecter.

3. Nitruration : La nitruration améliore la dureté de la surface et la résistance à l'usure, prolongeant ainsi la durée de vie des moules. La couche de nitruration a généralement une épaisseur de 0,1 à 0,5 mm, ce qui convient aux moules à haute résistance et à haute dureté.

4. Carburation : En augmentant la dureté de la surface et la résistance à l'usure, la cémentation améliore la durée d'utilisation d'un moule avant qu'il ne tombe en panne à cause de la fatigue. Ce traitement crée une couche durcie d'une épaisseur de 0,5 mm à 2 mm, ce qui rend la production de moules en série plus rentable.

L'impact du processus de fabrication du moule sur la vitesse d'injection

Technologie de l'usinage de précision

L'usinage de précision est essentiel pour améliorer la précision de l'usinage des moules et la qualité de la surface. Les techniques courantes d'usinage de précision comprennent l'usinage CNC, l'électroérosion et l'usinage au laser.

1. Usinage CNC : Ce procédé permet de créer des moules très précis, efficaces et flexibles, y compris des moules aux formes complexes. Il permet d'améliorer à la fois la qualité de la surface et la précision globale lors de la fabrication des moules. La plupart des types de moules peuvent être fabriqués à l'aide de machines CNC, mais celles-ci sont particulièrement utiles lorsqu'un article présente des caractéristiques complexes ou qu'il doit être produit avec une tolérance très élevée.

2. EDM : L'usinage des matériaux de moulage à dureté et à résistance élevées, tels que l'acier de moulage et le carbure, convient à l'électroérosion. Elle peut produire des formes de moules complexes avec une grande précision et un bon état de surface, mais elle est moins efficace et est généralement utilisée pour la finition et la réparation des moules.

3. Usinage au laser : L'usinage au laser permet de traiter des formes de moules complexes et des microcaractéristiques avec une grande précision, une grande efficacité et sans contact. Des tâches telles que la gravure et le revêtement au laser (qui peuvent être utiles pour des traitements tels que la finition de surface) sont également possibles, ce qui fait de cette technologie un outil idéal pour travailler sur l'outillage à l'extrémité minuscule.

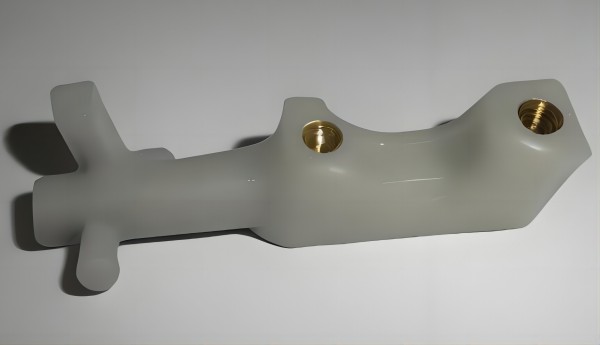

Technologie de prototypage rapide

La technologie de prototypage rapide permet de fabriquer des moules ou des prototypes de moules directement par la superposition de matériaux. Les technologies de prototypage rapide les plus courantes sont la stéréolithographie (SLA), le frittage sélectif par laser (SLS) et la modélisation par dépôt en fusion (FDM).

1. Stéréolithographie (SLA) : La technologie SLA utilise des lasers pour durcir la résine photosensible couche par couche afin de construire des matériaux et de créer des prototypes de moules avec une très grande précision. S'il est possible d'utiliser la technologie SLA pour produire des moules prototypes lorsque les lots sont de petite taille ou que des formes complexes sont requises, cette technologie présente des inconvénients : le choix des matériaux est limité et les performances mécaniques sont médiocres.

2. Frittage sélectif par laser (SLS) : La technologie de frittage sélectif par laser (SLS) permet de fabriquer des matériaux en superposant des poudres que le laser fusionne. Ce procédé permet de créer des prototypes de moules d'une résistance impressionnante. Le SLS convient à la fabrication de moules de formes complexes et de prototypes de production en petites et moyennes séries, avec un large choix de matériaux mais une qualité de surface médiocre nécessitant un post-traitement.

3. Modélisation par dépôt en fusion (FDM) : En chauffant des matériaux thermoplastiques pour créer des couches, la technologie FDM produit des prototypes de moules très résistants. Bien que cette méthode convienne à la fabrication de moules de complexité moyenne et de prototypes de petites séries, sa précision lors de l'usinage n'est pas très élevée, de sorte que les surfaces sont mal finies.

L'impact du contrôle de la température du moule sur la vitesse d'injection

Impact de la température du moule sur la vitesse d'injection

Le contrôle de la température du moule est crucial pour la vitesse d'injection. Si vous le faites correctement, les choses iront plus vite et la qualité du produit sera meilleure. Si la température de fusion est trop élevée ou trop basse, le débit et le temps de refroidissement du plastique fondu peuvent être affectés, ce qui modifie la vitesse à laquelle les articles peuvent être fabriqués à l'aide des machines de moulage par injection.

1. Température de moulage élevée : Lorsque la température du moule augmente trop, le plastique fondu se refroidit plus lentement. Cela prolonge à la fois les temps de refroidissement et la durée de vie de la matière. moulage par injection Les vitesses d'injection sont donc réduites. En outre, les températures élevées des moules peuvent entraîner des défauts ou des déformations de surface, par exemple des bavures ou des gauchissements.

2. Faible température de moulage : Les basses températures des moules peuvent entraver le mouvement du plastique fondu, ralentissant ainsi la vitesse de production et créant des défauts tels que des lignes froides ou un remplissage incomplet, qui non seulement affectent la qualité mais ralentissent également la rapidité de fabrication des produits.

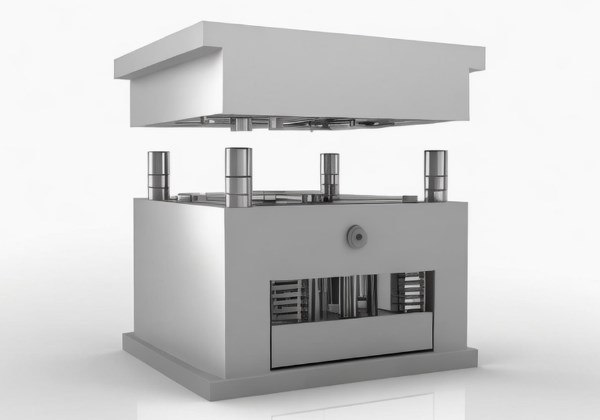

Système de contrôle de la température des moules

Pour maintenir la température du moule dans une fourchette raisonnable, les moules intègrent généralement des systèmes de contrôle de la température. Les systèmes de contrôle de la température des moules les plus courants sont les suivants

1. Système de refroidissement par eau : Dans le processus de refroidissement à l'eau, des canaux de refroidissement à l'intérieur du moule transportent de l'eau autour de celui-ci afin d'éliminer la chaleur et d'abaisser la température. Ce procédé est à la fois efficace et peu coûteux par rapport aux autres méthodes de contrôle de la température des produits fabriqués à l'aide de moules à injection, et c'est la raison pour laquelle ces systèmes sont les plus utilisés.

2. Système de refroidissement de l'huile : Pour refroidir les moules, le refroidissement à l'huile fait circuler de l'huile de refroidissement dans des canaux de refroidissement à l'intérieur du moule. Bien qu'elle ne soit pas aussi efficace que le refroidissement à l'eau, cette méthode fonctionne bien pour les moules qui doivent être refroidis à des températures plus élevées, comme c'est le cas pour le moulage par injection à haute température.

3. Système de chauffage électrique : Au lieu d'utiliser des éléments chauffants pour chauffer le moule et réguler sa température, un système de chauffage électrique contrôle la température du moule en créant des flux d'électricité. Lorsqu'un contrôle très précis de la température est crucial - par exemple, pour les moules à canaux chauds - ces systèmes peuvent être associés à des systèmes de refroidissement.

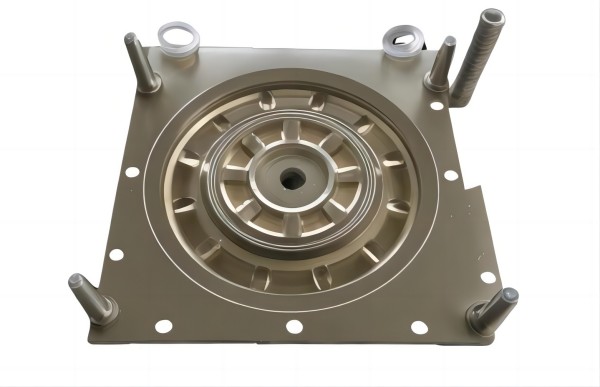

L'impact de la conception des canaux sur la vitesse d'injection

Types de coureurs

Le système de canaux est un moyen par lequel le plastique fondu est transporté vers la cavité du moule à partir de la buse d'une machine de moulage par injection. En effet, la disposition des conduites d'écoulement a un impact sur la vitesse d'injection des couches suivantes et, par conséquent, sur la qualité du produit final. Parmi les types de canaux couramment utilisés, on trouve les canaux froids et les canaux chauds.

1. Coureur à froid : Les canaux froids sont des systèmes de canaux conventionnels dans lesquels la solidification du plastique fondu a lieu dans le canal, ce qui génère des déchets. Les canaux froids sont faciles à concevoir et économes en matériaux et en énergie, mais ils font un usage excessif de cette dernière et ralentissent le taux d'injection ainsi que l'économie.

2. Coureur chaud : Les canaux chauds utilisent un élément chauffant qui maintient le plastique à l'état fondu dans le canal de sorte que les déchets ne sont pas encouragés. Les canaux chauds peuvent améliorer la vitesse d'injection, réduire le taux d'utilisation et les coûts de fabrication, mais ils sont plus coûteux en termes de conception et de fabrication, ce qui les rend idéaux pour une production volumineuse.

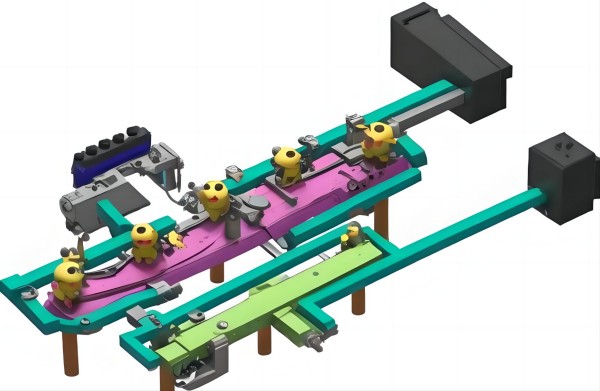

Disposition des coureurs

L'orientation de la disposition des canaux est en relation directe avec le type de vitesse d'injection. Le positionnement correct des canaux permet également d'obtenir une résistance à l'écoulement insignifiante et, par conséquent, un remplissage plus rapide et plus régulier. En ce qui concerne la disposition des canaux, les canaux équilibrés et déséquilibrés sont typiques.

1. Coureur équilibré : La disposition égale des canaux permet d'avoir des voies d'écoulement et des pressions opposées pour l'entrée du plastique fondu dans la cavité et permet le remplissage de chaque cavité en même temps, ce qui se traduit par un taux d'injection plus élevé et une plus grande uniformité du produit.

2. Coureur déséquilibré : La disposition des canaux de déséquilibre crée des voies d'écoulement et des résistances différentes pour le plastique fondu entrant dans chaque cavité, ce qui entraîne un remplissage inégal de la cavité ou une vitesse d'injection inégale et affecte la qualité du produit. Ils sont appliqués dans des procédures d'injection particulières, y compris l'injection différentielle, et entraînent une distribution inégale des incréments.

L'impact de la maintenance des moules sur la vitesse d'injection

Entretien des moules

Il est important d'entretenir correctement les moules pour maintenir la vitesse d'injection et la qualité du produit au bon niveau. L'entretien quotidien des moules peut contribuer à augmenter leur durée de vie, à réduire le taux d'échec et à améliorer la productivité.

1. Nettoyage régulier : Pour réduire le temps d'injection et améliorer la qualité, il faut éliminer les résidus accumulés, les impuretés et la rouille sur les surfaces du moule, les cavités, les glissières et toute autre zone, si possible en gardant le moule propre et lisse.

2. Lubrification régulière : En règle générale, le graissage des pièces mobiles du moule, par exemple la goupille de guidage, la bague et la goupille d'éjection, joue un rôle essentiel dans la réduction des frottements et de l'usure, ce qui permet un fonctionnement en douceur du moule, l'amélioration de la vitesse d'injection et, en outre, l'allongement de la durée de vie du moule.

3. Inspection régulière : Vérifiez fréquemment tous les composants du moule, par exemple les cavités, les systèmes de refroidissement, les systèmes de ventilation, afin de pouvoir réparer ou remplacer les composants endommagés ou usés avant qu'ils n'interfèrent avec la vitesse d'injection et la qualité du produit final.

Entretien des moules

L'entretien des moules permet de les stabiliser à long terme. Une conception correcte du moule permet d'améliorer sa durabilité et d'augmenter le nombre de tirs par minute.

1. Environnement de stockage : Les moules doivent être correctement stockés pour éviter qu'ils ne soient mouillés, rouillés et contaminés. Ils doivent être stockés dans un environnement propre, bien aéré et exempt de poussière. Les moules doivent être nettoyés, puis essuyés ou peints avec une huile antirouille avant d'être stockés.

2. Registres d'entretien : Enregistrement : Enregistrez la durée, le contenu et le résultat de chaque entretien, réparation et inspection afin de contrôler l'utilisation des moules et l'efficacité de l'entretien.

3. Entretien régulier : Établissez un calendrier de routine pour les périodes d'utilisation des moules et les exigences générales en matière de contrôle, de lavage, de graissage et de réparation des moules, selon un calendrier établi, afin de vous assurer que les moules sont toujours prêts à l'emploi.

L'impact des technologies innovantes de moulage sur la vitesse d'injection

Avec les progrès technologiques, les technologies innovantes sont de plus en plus souvent incorporées dans la conception et la fabrication des moules afin d'améliorer la vitesse d'injection et l'efficacité de la production. Voici quelques technologies innovantes courantes :

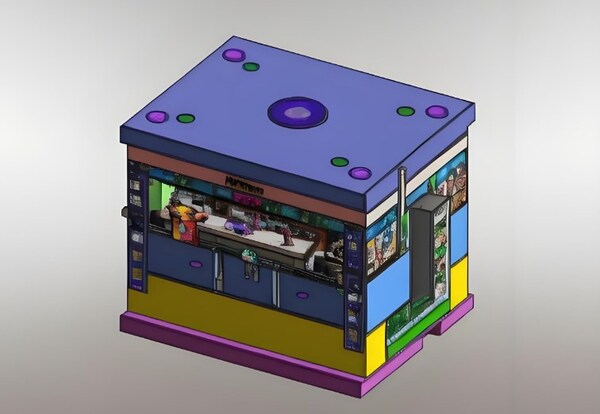

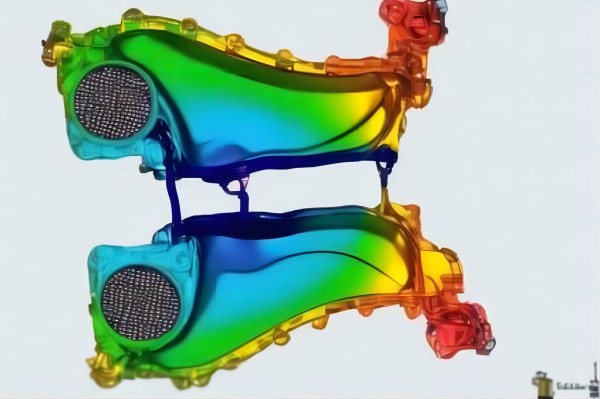

Conception numérique et simulation

Les outils améliorés de conception et de simulation numériques facilitent les opérations de conception et d'optimisation des moules. Il s'agit notamment de la conception assistée par ordinateur (CAO), de la fabrication assistée par ordinateur et de l'ingénierie assistée par ordinateur (IAO), qui comprend l'analyse par éléments finis (AEF).

1. Conception assistée par ordinateur (CAO) : L'utilisation d'un logiciel de CAO pour la conception du moule facilite les choses et les conceptions peuvent être facilement modifiées, ce qui rend le travail plus compétent. Grâce à la visualisation, il sera plus facile pour les concepteurs d'observer et de modifier la structure d'un moule avec des conceptions de moulage réelles, ce qui permettra d'améliorer la vitesse d'injection.

2. Fabrication assistée par ordinateur (FAO) : Les logiciels de FAO traduisent les modèles de CAO en trajectoires réelles à usiner sous le contrôle effectif des machines à commande numérique pour une coupe précise. La technologie FAO réduit la précision de l'usinage, le temps de fabrication et le taux d'injection.

3. Analyse par éléments finis (FEA) : Au cours du processus d'injection, la technologie FEA effectue des tests de distribution des contraintes, des déformations et des températures afin de permettre aux concepteurs de prédire les performances du moule. En ce qui concerne les paramètres de conception, l'analyse par éléments finis peut aider à déterminer la structure et le matériau optimaux du moule, les défauts de moulage, ainsi que la vitesse d'injection.

Technologie de fabrication additive

La technologie AM ou l'impression 3D permet de construire des composants par accrétion, c'est-à-dire par l'accumulation de couches. Elle est largement utilisée dans la fabrication de moules, notamment pour les prototypes et les réparations de moules.

1. Fabrication de prototypes de moules : Tout d'abord, la technologie AM permet de créer rapidement des moules pour la validation des conceptions et pour la fabrication d'un nombre relativement restreint d'œuvres. Grâce à l'AM, le traitement des matériaux est rapide et les pertes négligeables, ce qui permet de réduire le temps de développement de nombreux moules et d'améliorer la vitesse d'injection.

2. Réparation des moisissures : Il s'agit d'une technologie de réparation et de refabrication de moules en 3D dans le cadre de la fabrication additive. Si les pièces du moule sont usées ou endommagées, la fabrication additive peut procéder à une reconstruction localisée afin d'allonger la durée de vie du moule et d'améliorer la productivité.

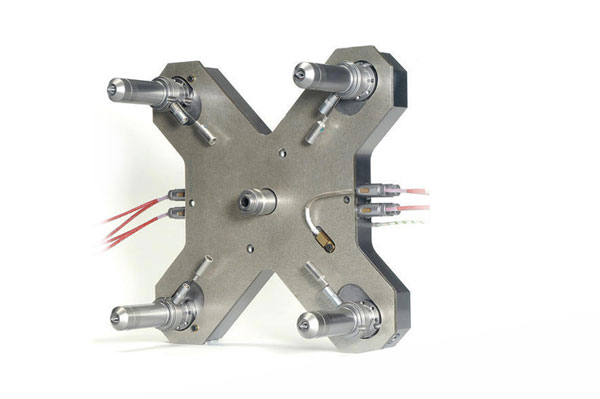

Systèmes à canaux chauds

Les systèmes à canaux chauds maintiennent le plastique à l'état fondu dans le canal qui le chauffe, ce qui évite les pertes de matière et les chutes de pression dans la cavité, comme c'est le cas avec les canaux froids. Ainsi, la mise en œuvre précise des taux d'injection du système à canaux chauds et la qualité du produit final peuvent être considérablement améliorées.

1. Conception des canaux chauds : Pour obtenir une stabilité thermique maximale dans le système de canaux, la conception des canaux chauds doit être appropriée pour faciliter une bonne distribution de la température dans les différents systèmes, ce qui améliore la vitesse de remplissage et la qualité. Les vannes et les carottes chaudes sont les systèmes de canaux chauds les plus connus.

2. Contrôle de la température : Les systèmes à canaux chauds nécessitent un contrôle de la température, ce qui permet de s'assurer que le plastique est dans un état correct pour circuler dans le processus d'injection. Un contrôle supérieur de la température peut améliorer le taux d'injection et la qualité des produits.

Technologie des moules composites

La technologie des moules composites dans la production de plastique implique l'utilisation de matériaux et de structures composites dans le moule afin d'améliorer l'efficacité du fonctionnement du moule et la vitesse d'injection. Parmi ces technologies, citons le moulage par insertion, le moulage en deux temps et le moulage en sandwich.

1. Insérer les moules : Les moules intégrés améliorent les performances du moule tout en augmentant le taux d'injection et sont des inserts de moule constitués de divers matériaux. Par exemple, un matériau à haute dureté peut être placé dans la zone de forte usure ; un matériau à haute conductivité thermique peut être placé dans la zone de forte chaleur.

2. Moules à deux tirs : Les moules à deux tirs peuvent produire des produits ayant deux couleurs ou deux matériaux différents au cours du processus d'injection, ce qui est plus rapide et permet de créer de meilleurs produits. Cependant, les moules à deux tirages sont conçus et fabriqués de manière plus compliquée, mais ils contribuent certainement à augmenter la vitesse d'injection.

3. Moules à sandwich : Elle a également indiqué que les moules sandwichs sont efficaces pour augmenter la conductivité thermique et le refroidissement grâce à l'accommodation des couches dans le moule. Le fait est que l'utilisation de moules sandwichs a une incidence directe sur la réduction du temps de refroidissement et sur l'augmentation de la vitesse d'injection.

Conclusion

Le moule d'injection La vitesse d'injection est l'aspect le plus important du moulage par injection et la conception du moule, le matériau du moule, la fabrication et le contrôle de la chaleur, la conception des patins et la maintenance sont quelques-uns des facteurs qui affectent la vitesse d'injection. Il est rationnel d'optimiser le moule en augmentant la vitesse d'injection en partant du principe que l'application des nouvelles technologies peut améliorer considérablement l'efficacité de la production et la qualité des produits.

À l'avenir, avec le développement de la technologie de simulation de conception numérique, la nouvelle génération d'équipements de fabrication tels que la technologie de fabrication additive, le système de canaux chauds et la technologie des moules composites, les moules à injection joueront un rôle plus important dans l'industrie manufacturière, apportant un soutien important à diverses industries. En ce qui concerne les technologie de moulage par injection et la conception de moules, davantage d'innovation et de développement seront réalisés à l'avenir grâce à une recherche et une pratique continues, apportant de nouveaux changements à l'industrie manufacturière.