Le maintien de normes de fabrication de haute qualité est essentiel dans l'environnement industriel concurrentiel d'aujourd'hui. Les deux outils essentiels de l'assurance qualité sont PPAP (processus d'approbation des pièces de production) et CPK (Indice de capacité de traitement). Ces outils aident les fabricants à respecter systématiquement les spécifications de conception, à réduire les défauts et à améliorer la fiabilité globale des processus.

Dans cet article, nous verrons comment le PPAP et le CPK fonctionnent ensemble pour garantir une production de haute qualité, quelles sont leurs applications pratiques et quelles sont les stratégies d'amélioration continue.

Comprendre le PPAP

PPAPou Processus d'approbation des pièces de productionest une méthode normalisée utilisée pour vérifier qu'un fournisseur est en mesure de produire des pièces répondant systématiquement aux exigences du client.

Objectifs du PPAP

- Confirmer que les processus de production sont capables de répondre aux spécifications de la conception.

- Réduire le risque d'introduction de pièces défectueuses dans la chaîne d'approvisionnement.

- Établir un cadre de communication fiable entre les fournisseurs et les clients.

Niveaux PPAP

Les soumissions PPAP sont classées en cinq niveaux, en fonction des exigences en matière de documentation et d'échantillons :

- Niveau 1 : Mandat de soumission de pièces (PSW) uniquement.

- Niveau 2 : PSW + échantillons de produits + documentation limitée.

- Niveau 3 : PSW + échantillons de produits + documentation complète (le plus souvent).

- Niveau 4 : PSW + les documents demandés par le client.

- Niveau 5 : PSW + documentation complète + approbation sur place.

Documents PPAP courants

- Dossiers de conception (dessins CAO)

- Documentation sur les modifications techniques

- Diagrammes de flux de processus

- Analyse des modes de défaillance et de leurs effets (AMDE)

- Plans de contrôle

- Résultats dimensionnels

- Rapports d'essais de matériaux et de performances

- Rapports d'inspection d'échantillons initiaux

- Mandat de soumission partielle (PSW)

Aperçu :

L'exécution correcte du PPAP réduit les erreurs de production et renforce la confiance entre le fournisseur et le client. La négligence de la documentation entraîne souvent des retards et des problèmes de conformité.

Comprendre les CPK

CPKou Indice de capacité de traitementIl mesure la capacité d'un processus à produire des résultats dans les limites des spécifications et met en évidence la stabilité et la cohérence des processus de fabrication.

Concepts clés

- Cp vs. Cpk :

- Cp : Capacité potentielle basée sur l'étalement du processus

- Cpk : Capacité réelle compte tenu du décalage moyen

- Formule Cpk :

Cpk = min{[(USL - u)/3σ]/[(u - LSL)/3σ]}

Où ? - USL = Upper Specification Limit (limite supérieure de spécification)

- LSL = limite inférieure de spécification

- μ = Moyenne du processus

- σ = écart-type

Interprétation

- Cpk ≥ 1,33 : Le processus est efficace et acceptable.

- Cpk ≥ 1,67 : Excellente capacité de traitement.

- Cpk < 1.0 : Le processus doit être amélioré.

Aperçu :

Le contrôle du CPK permet d'identifier rapidement les variations du processus, ce qui permet de prendre des mesures correctives en temps voulu et de maintenir une qualité constante.

Comment PPAP et CPK fonctionnent ensemble

PPAP et CPK se complètent dans la gestion de la qualité :

| Aspect | PPAP | CPK |

|---|---|---|

| Focus | Approbation des pièces et préparation des fournisseurs | Capacité et stabilité du processus |

| Objectif | S'assurer que les pièces sont conformes aux spécifications | Veiller à la capacité et à la cohérence des processus |

| Calendrier | Préproduction | En cours de production |

| Sortie | Documentation et pièces approuvées | Mesure statistique de la performance d'un processus |

Aperçu :

La soumission d'un PPAP démontre la conformité des pièces, mais sans un CPK élevé, le processus ne peut pas produire de manière fiable des pièces exemptes de défauts. La combinaison des deux garantit la fiabilité de la production et réduit les risques.

Applications pratiques

Exemple de l'automobile

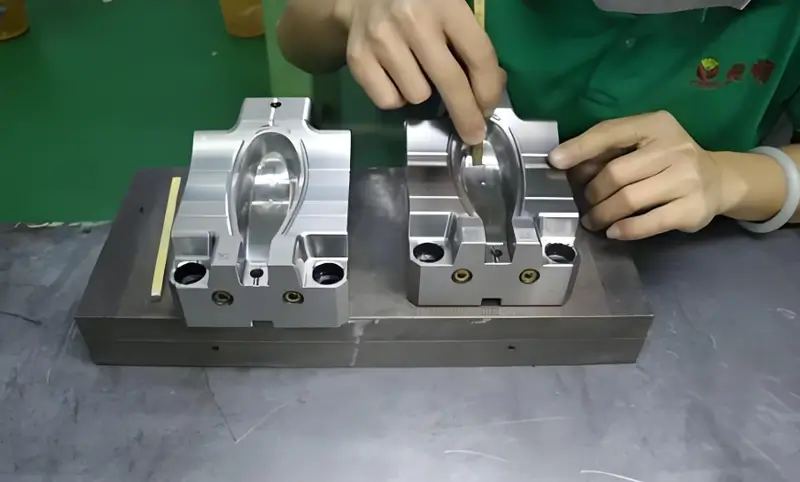

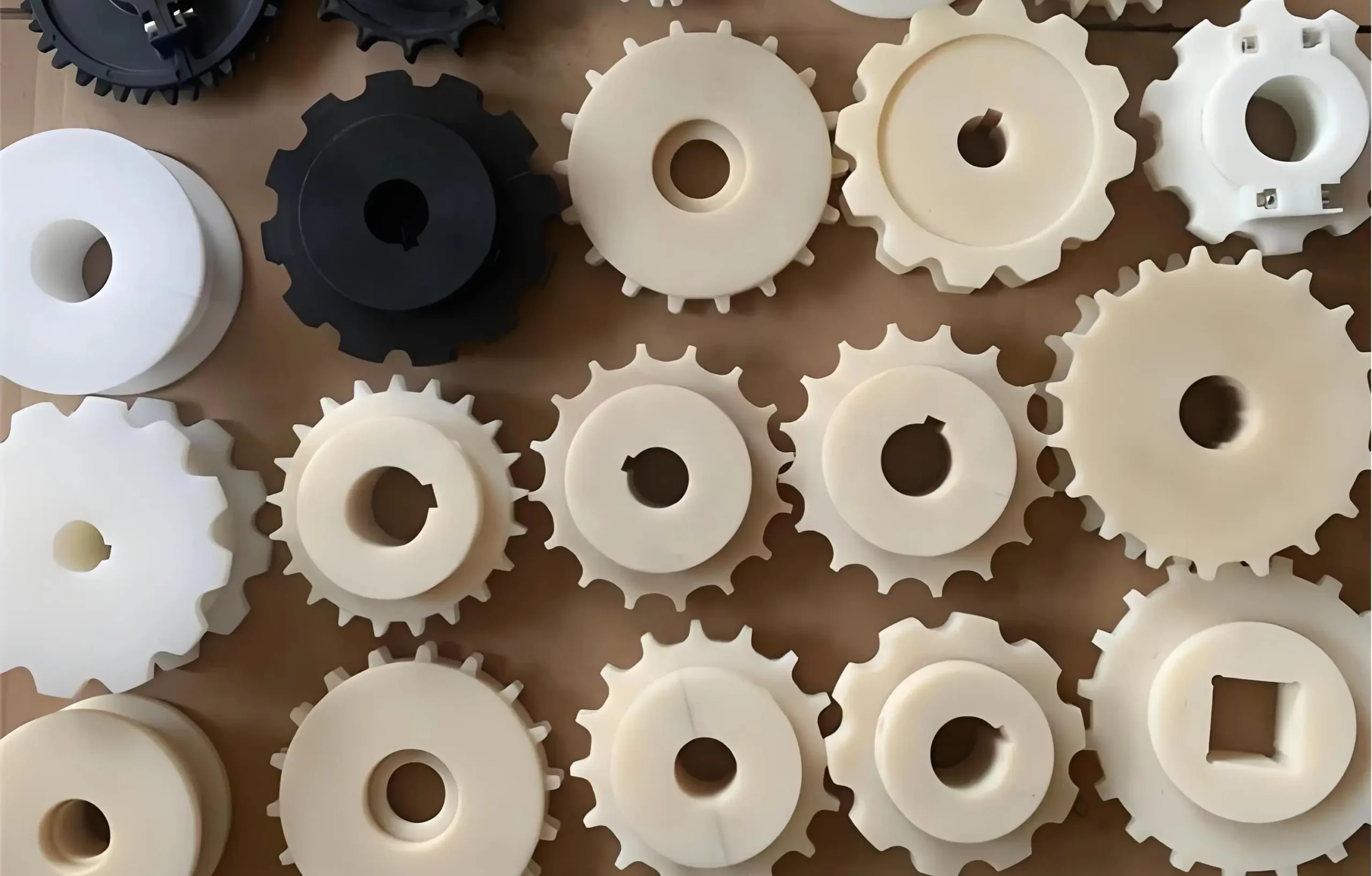

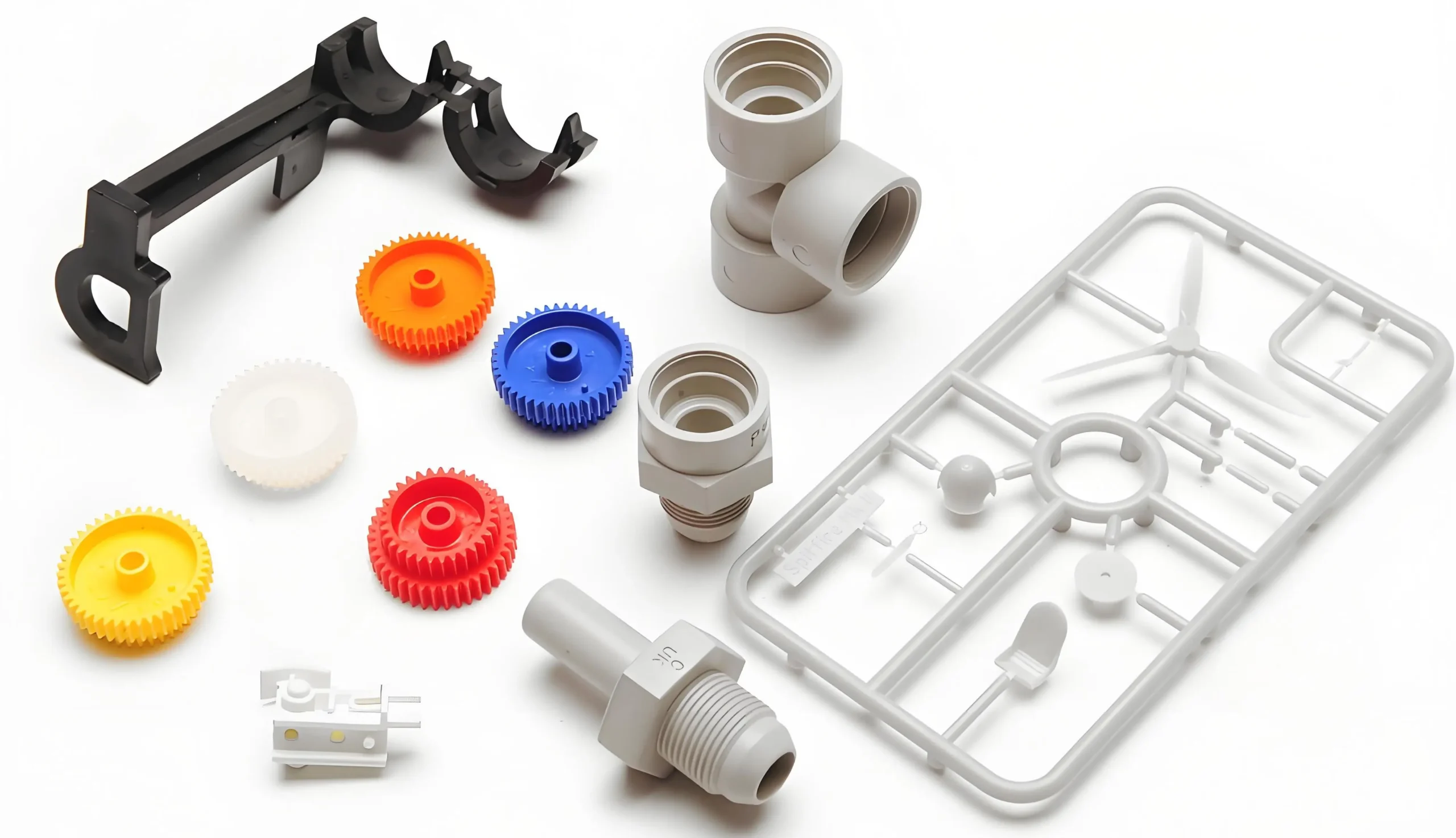

Un équipementier automobile soumet une Paquet PPAP niveau 3 pour les composants moulés par injection, y compris l'analyse CPK pour les dimensions critiques. Réaliser Cpk ≥ 1,67 confirme la capacité du processus, réduisant ainsi les risques pour les clients OEM.

Enseignements tirés

- Un contrôle précoce du CPK permet d'éviter des retouches coûteuses.

- La combinaison du SPC (Statistical Process Control) et du PPAP renforce l'assurance qualité.

- La formation des fournisseurs aux exigences PPAP garantit des approbations sans heurts.

Meilleures pratiques

- Maintenir une documentation complète : Tenir à jour les dossiers PPAP.

- Mettre en œuvre la CPS : Surveiller les tendances du processus afin de détecter rapidement les écarts.

- Fixer des tolérances réalistes : Aligner les spécifications de conception sur les capacités du processus.

- Amélioration continue : Examiner et améliorer régulièrement la capacité des processus.

- Collaboration : Assurer la communication entre les fournisseurs, les équipes chargées de la qualité et les fabricants.

Aperçu :

L'intégration de la rigueur des PPAP et de la surveillance des CPK permet d'améliorer la qualité, de réduire les taux de défauts et de renforcer les relations avec les fournisseurs.

Conclusion

Le PPAP et le CPK sont essentiels au maintien d'une fabrication de haute qualité. Le PPAP assure la préparation des fournisseurs, tandis que Le CPK assure la stabilité du processus. Leur utilisation conjointe permet aux fabricants de réduire les risques, d'améliorer la fiabilité et de répondre aux attentes des clients de manière cohérente.

Conseil pratique :

Suivez le CPK dans le cadre de vos soumissions PPAP pour démontrer à la fois la conformité des pièces et la capacité du processus, ce qui permet à vos opérations de se démarquer dans les industries concurrentielles.

Références

- AIAG, Manuel du processus d'approbation des pièces de production (PPAP), 4ème édition

- Montgomery, D.C., Introduction au contrôle statistique de la qualité8ème édition

- Norme ISO 9001:2015 relative aux systèmes de gestion de la qualité