L'impression 3D et le moulage par injection sont deux méthodes de fabrication populaires, chacune offrant des avantages et des applications uniques dans tous les secteurs. Il est essentiel de comprendre leurs différences pour choisir le bon procédé pour votre produit.

L'impression 3D permet de créer des formes complexes et personnalisées couche par couche, ce qui la rend idéale pour les prototypes et la production de faibles volumes. Le moulage par injection, quant à lui, est plus rapide et plus rentable pour la fabrication à grande échelle, en particulier lorsqu'une grande précision et une grande durabilité sont nécessaires. Les principales différences portent sur la vitesse de production, la variété des matériaux et le coût unitaire. L'impression 3D est plus souple pour les conceptions complexes, tandis que le moulage par injection excelle dans la production de masse.

Si l'impression 3D offre flexibilité et rapidité de prototypage, le moulage par injection est la méthode de choix pour la production en grande quantité et la rentabilité. Découvrez comment le choix de la bonne technique peut optimiser vos délais et vos coûts de production.

L'impression 3D est plus adaptée à la production de faibles volumes et aux prototypes.Vrai

L'impression 3D est idéale pour produire des pièces personnalisées ou uniques, offrant des délais d'exécution plus courts pour les prototypes et les petits lots.

Le moulage par injection est toujours plus rentable que l'impression 3D.Faux

Si le moulage par injection est plus rentable pour les grandes séries, le coût initial d'installation est élevé, ce qui fait de l'impression 3D un choix plus rentable pour les projets de faible volume.

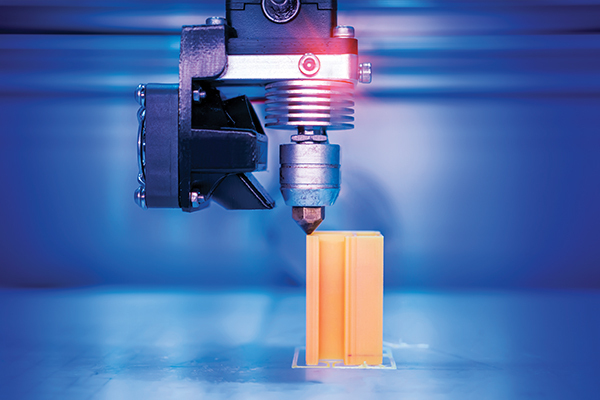

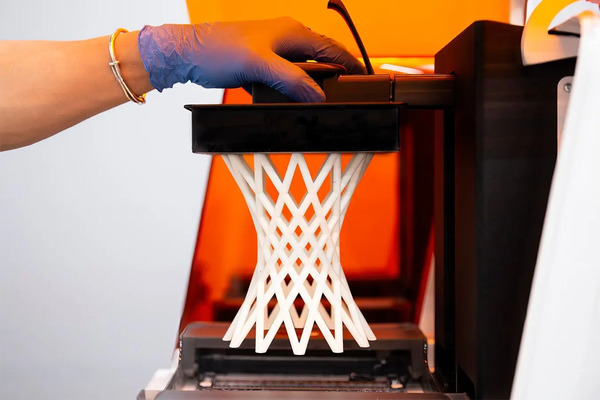

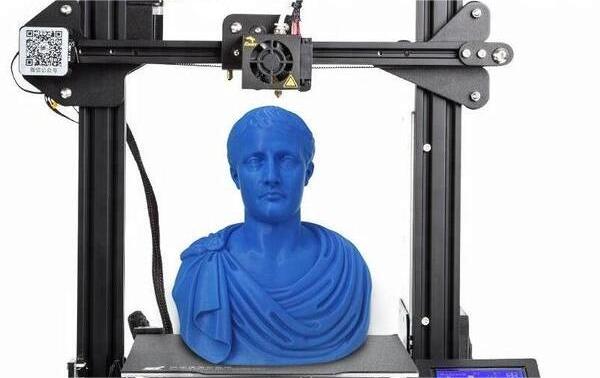

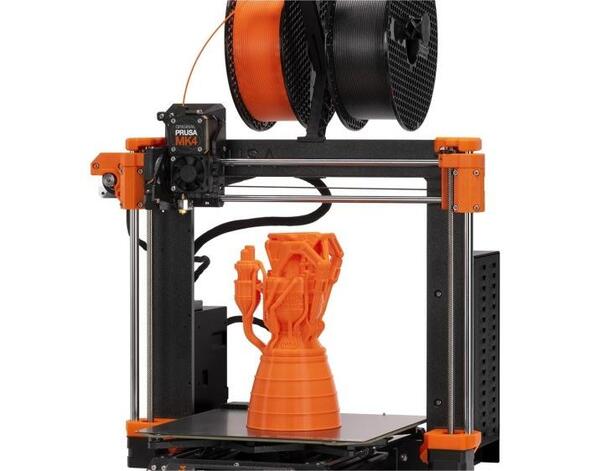

Qu'est-ce que l'impression 3D ?

L'impression 3D permet de créer des formes et des pièces complexes en ajoutant des matériaux couche par couche. Elle offre des avantages tels que la réduction des déchets, un prototypage plus rapide et la possibilité de créer des designs complexes que les méthodes de fabrication traditionnelles ne peuvent pas réaliser. Les applications couvrent plusieurs secteurs, dont l'automobile, la santé et la mode.

Que signifie l'impression 3D ?

L'impression 3D est une forme de technologie de prototypage rapide, également appelée fabrication additive1. Elle s'appuie sur des fichiers de modèles numériques et utilise des matériaux adhésifs tels que le métal en poudre ou le plastique pour construire des structures par impression couche par couche.

Quels sont les avantages de l'impression 3D ?

Avantages en termes de coûts de fabrication

La fabrication d'articles complexes n'entraîne pas nécessairement une augmentation des coûts. Dans la fabrication traditionnelle, le coût tend à augmenter avec la complexité de la forme à produire. Ce n'est pas le cas avec l'impression 3D. Le coût de fabrication reste relativement constant, quelle que soit la complexité de la forme créée. Cela signifie que la production d'un objet au design complexe nécessite à peu près le même temps et les mêmes ressources que la création d'un simple carré.

Avantages de l'impression à la demande

Les caractéristiques de fabrication additive couche par couche de l'impression 3D permettent d'imprimer à la demande. Les entreprises peuvent utiliser la technologie de l'impression 3D pour fabriquer des produits personnalisés en fonction des commandes des clients. La facilité de production personnalisée avec les imprimantes 3D pourrait introduire un nouveau modèle commercial pour l'industrie manufacturière.

Si les objets requis sont fabriqués à la demande et à proximité grâce à la technologie de l'impression 3D, il est possible d'obtenir une livraison en temps réel ou de réduire les coûts de transport sur de longues distances. En outre, la technologie d'impression 3D ne nécessite que des matières premières d'une forme spécifique pour l'impression à la demande. Elle élimine la nécessité de stocker différents types de produits semi-finis, comme c'est le cas dans la fabrication traditionnelle, ce qui permet de réduire les stocks de l'entreprise.

Quelles sont les limites de l'impression 3D ?

Restrictions de taille

En règle générale, les modèles imprimés en 3D sont limités à la taille d'un téléphone portable, ce qui rend difficile la production de composants aussi grands qu'un corps humain ou un bâtiment.

Charge des dépenses

Le coût de la technologie d'impression 3D reste exorbitant, en particulier pour le grand public. Pour en élargir l'accès, il est impératif de réduire les prix, même si cela risque d'entraîner des conflits avec les coûts de production.

Préoccupations en matière de propriété intellectuelle

Ces dernières années, les droits de propriété intellectuelle ont fait l'objet d'une attention croissante dans les secteurs de la musique, du cinéma et de la télévision. L'émergence de la technologie de l'impression 3D est sur le point d'exacerber ce problème, car la reproduction d'objets physiques devient de plus en plus répandue. La capacité illimitée de reproduire des objets à grande échelle soulève des inquiétudes quant à la violation des droits d'auteur.

Par conséquent, l'élaboration d'une législation et de lignes directrices relatives à l'impression 3D est essentielle pour protéger les droits de propriété intellectuelle. Si cette question n'est pas abordée, un déluge de reproductions non autorisées pourrait survenir, ce qui constituerait un défi de taille pour l'industrie.

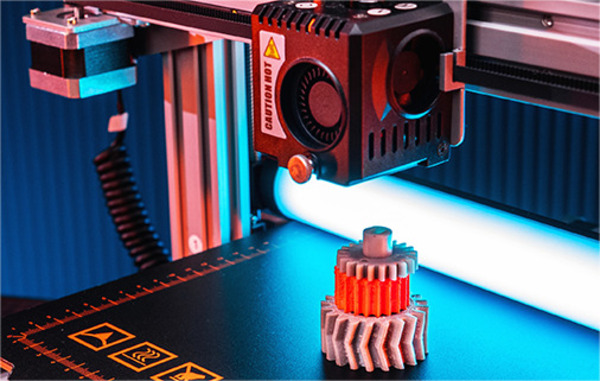

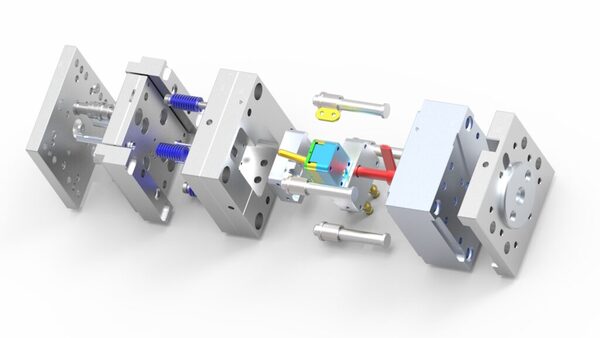

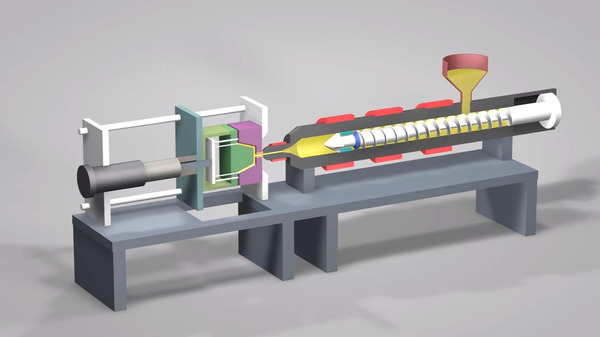

Qu'est-ce que le moulage par injection ?

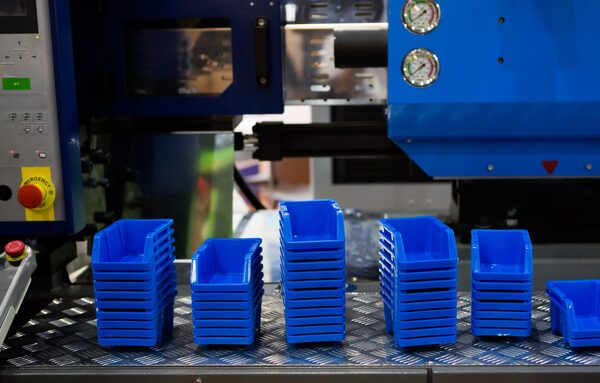

Le moulage par injection consiste à injecter du plastique fondu dans un moule sous haute pression, où il refroidit et se solidifie pour prendre la forme souhaitée. Ce procédé est rapide, rentable et idéal pour la production en grande quantité de formes complexes. Les principaux avantages sont la précision, l'efficacité des matériaux et la possibilité de créer des designs complexes.

Qu'est-ce que le moulage par injection ?

Le moulage par injection est une méthode utilisée pour produire des formes pour les produits industriels, avec moulage par injection de caoutchouc2 et le moulage par injection de plastique sont des variantes courantes. Le moulage par injection peut être subdivisé en deux catégories : le moulage par injection et le moulage sous pression. Le processus consiste à injecter des matières plastiques chauffées et fondues dans une cavité de moule sous haute pression, puis à les refroidir et à les solidifier pour créer des produits moulés par injection. Cette méthode est principalement utilisée pour la production de masse.

Quels sont les avantages du moulage par injection ?

La qualité des produits est stable

La machine de moulage par injection contrôle automatiquement des facteurs tels que la température, la pression, le temps, etc., ce qui garantit que les produits fabriqués ont une qualité stable et répondent aux normes requises.

Faible coût de production

Les matières premières utilisées dans le processus de moulage par injection sont des particules thermoplastiques, qui sont peu coûteuses et peuvent être recyclées et réutilisées, ce qui réduit le coût des matières premières.

Haute précision de production

En réglant avec précision les paramètres de la machine de moulage par injection, il est possible de contrôler la précision des dimensions et du poids du produit, ce qui permet de fabriquer des produits de haute précision répondant aux spécifications requises.

Quelles sont les limites du moulage par injection ?

Le moulage des produits nécessite l'utilisation de deux séries de machines à injecter et à mouler. moulage par soufflage3 moules, ainsi qu'un moule à noyau creux équipé d'une valve. Le moule de paraison par injection doit résister à une pression élevée, ce qui rend le coût de l'équipement considérable.

La paraison d'injection fonctionne à des températures élevées, ce qui nécessite une longue période de refroidissement et de mise en forme après le soufflage dans le moule d'injection. Cela allonge le cycle global de moulage du produit, ce qui a un impact sur l'efficacité de la production.

Les parisons de moulage par injection présentent des contraintes internes importantes et sont susceptibles d'être refroidis de manière inégale lors de la conversion du moule. Des fissures dues au stress peuvent apparaître lors de la fabrication de produits aux formes complexes et de grande taille. Par conséquent, les formes et les tailles des produits sont limitées, ce qui restreint leur utilisation à des produits de petite taille dans des secteurs tels que les cosmétiques, les produits de première nécessité, les emballages pharmaceutiques et les emballages alimentaires.

Quelles sont les similitudes et les différences entre l'impression 3D et le moulage par injection ?

L'impression 3D est un processus additif dans lequel le matériau est déposé couche par couche, ce qui la rend idéale pour les prototypes et la production en petites séries. Le moulage par injection, quant à lui, est un procédé soustractif qui consiste à injecter du plastique fondu dans un moule pour produire de grandes quantités de pièces rapidement et avec une grande précision. Les principales différences sont la vitesse, la rentabilité pour les gros volumes et la diversité des matériaux. L'impression 3D excelle dans la personnalisation, tandis que le moulage par injection offre une meilleure cohérence et des coûts unitaires plus faibles pour la production de masse.

Quelles sont les similitudes entre l'impression 3D et le moulage par injection ?

Il s'agit de deux méthodes de moulage distinctes. Bien que les matériaux de transformation soient les mêmes, il n'y a pas d'autre similitude entre eux.

L'impression 3D et le moulage par injection jouent un rôle crucial dans la fabrication de produits en plastique. Malgré leur importance, ces méthodes de traitement diffèrent considérablement et sont mieux adaptées à des applications de produits spécifiques.

Les différences entre les deux méthodes de traitement sont expliquées en détail ci-dessous.

Méthodes de production

Le processus de moulage par injection permet de fabriquer des produits standardisés à faible coût et à grande échelle tant qu'il y a des moules d'injection. Par conséquent, le moulage par injection reste le meilleur choix à l'heure actuelle pour la fabrication traditionnelle en grande quantité et à grande échelle.

En revanche, les imprimantes 3D peuvent convertir directement n'importe quelle forme conçue par ordinateur en un modèle physique de manière automatique, rapide, directe et relativement précise. En raison de leurs caractéristiques uniques par rapport aux processus traditionnels de moulage par injection, les imprimantes 3D excellent dans le traitement de formes complexes et non solides à des vitesses plus rapides et à des coûts de matières premières plus faibles, ce qui les rend idéales pour la fabrication de produits personnalisés et diversifiés.

Coût de fabrication

La grande disponibilité des matières premières pour le moulage par injection, combinée à ses capacités de production à grande échelle, rapide et standardisée, contribue à réduire le coût de chaque produit. Par conséquent, en termes de coûts de fabrication (à l'exclusion du coût des moules d'injection), les produits moulés par injection sont nettement plus rentables que ceux fabriqués à l'aide de la technologie d'impression 3D.

Cependant, le principal avantage de l'impression 3D en termes de réduction des coûts dans la fabrication industrielle réside dans la modification des prototypes. La modification d'un prototype consiste uniquement à apporter des changements au modèle CAO sans encourir de frais de fabrication supplémentaires. En outre, comme les produits imprimés en 3D ne nécessitent pas de coûts de moulage, leurs coûts de production globaux sont inférieurs à ceux associés au moulage par injection.

Qualité de la production

Lorsque l'on compare la qualité de production de la technologie d'impression 3D et du moulage par injection, il est évident que les performances des matériaux de l'imprimante 3D sont inférieures à celles des matériaux du moulage par injection. Les pièces imprimées en 3D n'ont pas les propriétés physiques des pièces moulées par injection. La technologie du moulage par injection permet d'obtenir des pièces de qualité supérieure qui présentent des surfaces plus lisses et une durabilité accrue, qualités qui font défaut aux produits imprimés en 3D.

Par conséquent, l'impression 3D est principalement adaptée à la création de prototypes. Bien que les propriétés physiques de l'impression du nylon se soient considérablement améliorées, ce qui permet de l'utiliser dans divers domaines, elle n'atteint pas encore la qualité obtenue par le moulage par injection.

Domaines d'application

Le processus de moulage par injection permet la production par lots d'articles de forme uniforme, ce qui le rend bien adapté à la fabrication de produits standardisés en grandes quantités.Promotion et application de produits en plastique dans des secteurs industriels tels que l'aviation, l'aérospatiale, l'électronique, la machinerie, la construction navale et l'automobile.

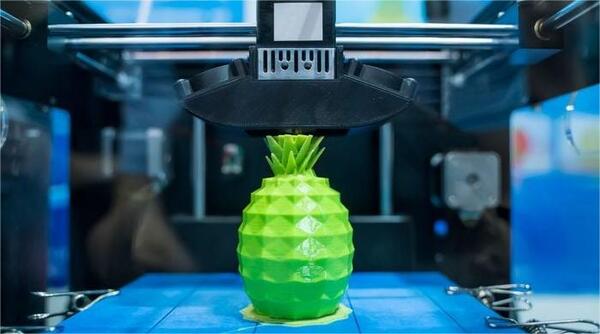

En revanche, l'impression 3D ne nécessite que l'entrée d'une image tridimensionnelle via le terminal de commande pour transformer les matières premières en modèles physiques, voire pour fabriquer directement des pièces ou des moules. Le cycle de développement des produits s'en trouve considérablement réduit. Les imprimantes tridimensionnelles ont trouvé de nombreuses applications dans les projets d'artisans, la conception architecturale, la conception de modèles de moules et divers autres domaines.

Quelles sont les étapes de l'impression de modèles en 3D ?

Les étapes de l'impression 3D comprennent la conception du modèle 3D, sa préparation pour l'impression, la sélection des matériaux et l'impression de l'objet. Après l'impression, un post-traitement est souvent nécessaire, comme le nettoyage, le durcissement et l'assemblage de la pièce finale. Les principaux avantages sont la flexibilité de la conception et des délais de production plus courts

Quelles sont les étapes de préparation pour l'impression de modèles en 3D ?

Avant de commencer officiellement le processus d'impression, vous devez effectuer quelques préparatifs de base : créer un modèle 3D au format STL, configurer une imprimante 3D et choisir le matériau de l'objet imprimé.

Tout d'abord, veillez à convertir le modèle au format STL. Le format STL (Stereo Lithography) est le format de fichier standard permettant une communication transparente entre les logiciels de conception et les imprimeurs.

Initialement développé par la société américaine 3D Systems en 1988, il est devenu le format d'interface privilégié pour les équipements de fabrication par impression 3D contemporains. Le format STL est essentiellement un fichier graphique 3D essentiel à la technologie de fabrication par impression 3D. Il est devenu le standard de l'industrie de l'impression 3D.

Vérifier et réparer les fichiers STL

Il peut y avoir des erreurs dans le fichier STL obtenu après la conversion. Du point de vue d'un modèle 3D général, ces erreurs n'en sont pas vraiment. Elles peuvent être affichées dans le logiciel de modélisation de Zhengy\. Cependant, pour l'impression 3D, ces erreurs peuvent être très problématiques. Si l'imprimante rencontre un fichier problématique lors de l'impression du modèle, elle se bloquera et cessera d'imprimer en raison de sections de fichier corrompues, ce qui entraînera l'échec de l'impression. C'est pourquoi, une fois le modèle terminé, une inspection méticuleuse doit d'abord être effectuée sur les faces polygonales.

Logiciel de découpage pour l'impression 3D

Si une seule imprimante 3D n'est pas en mesure d'effectuer la tâche d'impression, vous devez installer sur votre ordinateur le logiciel de découpe d'impression 3D approprié. Utilisez ce logiciel pour ajuster les paramètres du modèle 3D et le convertir dans un format que l'imprimante peut reconnaître. Une fois le processus de découpage terminé, envoyez le modèle à l'imprimante pour qu'elle l'imprime. Le découpage en tranches consiste à diviser les données du modèle en couches, ce qui permet à l'imprimante 3D de construire le modèle couche par couche en fonction des données de chaque tranche.

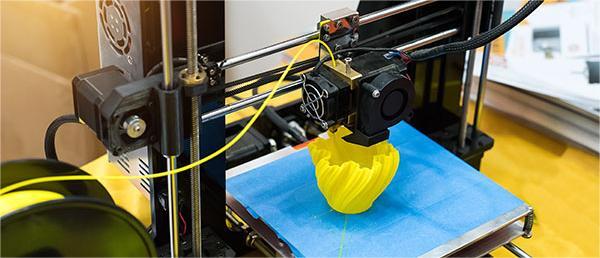

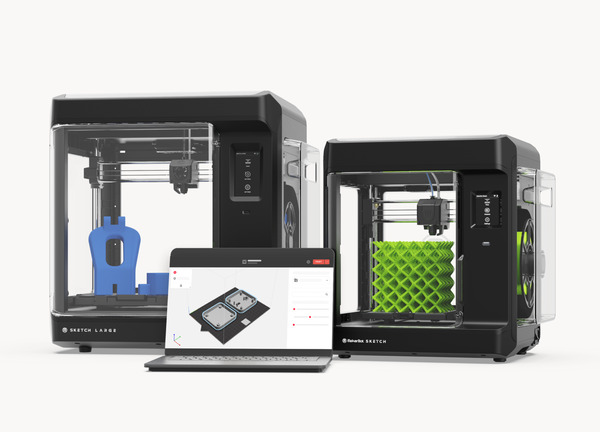

Préparer l'imprimante 3D et les matériaux d'impression

La variété des types et des modèles d'imprimantes 3D ne cesse de croître. Vous pouvez acquérir des imprimantes et leurs consommables en fonction de vos besoins spécifiques. Actuellement, sur le marché national des imprimantes 3D, hormis quelques fabricants qui créent leurs propres imprimantes, la plupart des entreprises établissent leurs marques autour d'imprimantes à code source ouvert.

Matériel d'impression.

Les matériaux les plus couramment utilisés pour les imprimantes 3D de bureau sont le PLA et l'ABS. Ces deux matériaux sont des plastiques techniques dotés d'une excellente thermoplasticité et sont fréquemment utilisés pour l'impression de modèles d'objets. Outre ces deux matériaux d'impression 3D courants, il existe également des résines liquides photosensibles, des métaux, des poudres de céramique et d'autres matériaux.

Il est important de noter que les différents modèles nécessitent des matériaux spécifiques pour obtenir des résultats optimaux. Par conséquent, les matériaux d'impression doivent être sélectionnés en fonction des besoins des articles à imprimer et installés sur l'imprimante pour s'assurer que la machine peut alimenter le filament en douceur.

Comment imprimer en ligne et sur une carte SD ?

Chaque imprimeur peut avoir des opérations légèrement différentes dans le cadre du processus d'impression spécifique, mais les étapes générales restent similaires.

Le logiciel de tranchage contrôle directement la machine pendant l'impression.

Pour lancer le processus, ouvrez le logiciel de découpage en tranches et sélectionnez Ajouter un modèle. Procédez à la génération des fichiers X3G. Après avoir importé le modèle STL, naviguez vers Paramètres d'impression pour configurer des paramètres spécifiques.

En général, l'imprimante stocke des fichiers de données originaux, principalement pour ajuster la température de la plate-forme en fonction du matériau, choisir l'épaisseur de la couche en fonction de l'épaisseur souhaitée de l'objet, déterminer si des structures de soutien sont nécessaires en fonction de la forme de l'objet, et d'autres paramètres fondamentaux. Une fois l'opération terminée, exportez le fichier au format X3G vers l'emplacement de stockage de votre choix.

Utiliser la carte SD pour imprimer

Insérez le fichier X3G dans la carte SD, puis utilisez directement les boutons de l'imprimante pour lancer le processus d'impression.

Localisez l'emplacement de la carte SD sur l'imprimante. Positionnée à droite du bouton, insérez la carte SD avec la face avant et poussez-la doucement dans la fente. Assurez-vous que la carte mémoire est correctement alignée avec la fente avant de l'enfoncer.

Allumez l'interrupteur d'alimentation de l'imprimante.

Appuyez sur la touche du bas pour sélectionner Fichiers de la carte SD et appuyez sur la touche du milieu pour confirmer. Une liste des fichiers X3G enregistrés sur la carte SD s'affiche à l'écran.

Sélectionnez le fichier que vous souhaitez imprimer à l'aide des touches fléchées haut et bas, puis appuyez sur la touche du milieu pour confirmer votre sélection.

La machine est maintenant prête à imprimer et le plateau inférieur ainsi que la tête d'encrage commencent à préchauffer. L'écran affiche les températures actuelles du plateau inférieur et de la tête d'encrage, ainsi que la progression du préchauffage.

Une fois le processus de préchauffage terminé, l'impression commence. Pendant ce temps, l'écran indique la progression de l'achèvement de la tâche ainsi que les températures du plateau inférieur et de la tête d'encrage.

Lorsque la progression de 100% est atteinte, l'écran vous informe que l'impression est terminée et le système émet un message musical. Simultanément, le plateau inférieur s'abaisse dans sa position la plus basse, la tête d'impression revient à sa position initiale et le processus d'impression est terminé.

Comment mettre fin à l'impression ?

Après l'impression, la buse revient automatiquement. Pour faciliter le retrait du modèle imprimé, abaissez d'abord la plate-forme d'impression, puis utilisez délicatement un grattoir pour retirer le modèle de la plate-forme. Si le temps le permet, vous pouvez attendre que le modèle refroidisse avant de le retirer de la plate-forme (certaines imprimantes 3D ont une plate-forme verticale fixe qui ne peut pas être abaissée).

Lorsque le matériau restant sur le support est insuffisant pour l'impression suivante ou si la couleur doit être modifiée, le matériau doit d'abord être réapprovisionné avant d'être remplacé par du matériau neuf dans l'imprimante.

Quelles sont les étapes du moulage par injection ?

Les principales étapes du moulage par injection sont le serrage, l'injection, le refroidissement et l'éjection. Tout d'abord, le moule est fermé sous pression. Ensuite, le plastique fondu est injecté dans la cavité du moule. Après refroidissement et solidification, le moule s'ouvre et la pièce est éjectée. Ce procédé est largement utilisé dans des secteurs tels que l'automobile, l'électronique et les biens de consommation.

Le processus de moulage par injection comprend principalement six étapes : fermeture du moule - remplissage - maintien de la pression - refroidissement - ouverture du moule - démoulage. Ces six étapes déterminent directement la qualité de moulage du produit et constituent un processus continu complet.

Serrage des moules

La machine de moulage par injection se compose de trois parties : le moule d'injection, la pince et la machine de moulage par injection. unité d'injection4. L'unité de fermeture maintient le moule sous une certaine pression afin de garantir l'homogénéité de la production.

Phase de remplissage

Le remplissage est la première étape de l'ensemble du cycle de moulage par injection, à partir du moment où le moule est fermé et où le moulage par injection commence, jusqu'à ce que la cavité du moule soit remplie à environ 95%. En théorie, plus la durée du cycle de moulage par injection est courte, plus la durée du cycle de moulage par injection est longue. temps de remplissage5Cependant, dans la production réelle, le temps de moulage (ou la vitesse d'injection) est limité par de nombreuses conditions.

Scène d'attente

La fonction de l'étape de maintien en pression est d'appliquer une pression continue, de compacter la matière fondue et d'augmenter la densité du plastique (densification) pour compenser le comportement de rétrécissement du plastique. Pendant le processus de maintien sous pression, la contre-pression est élevée car la cavité du moule a été remplie de plastique.

Pendant le processus de maintien de la pression et de compactage, la vis de la machine de moulage par injection ne peut avancer que lentement, et la vitesse d'écoulement du plastique est également relativement lente. L'écoulement à ce moment-là est appelé écoulement de maintien de la pression. En effet, pendant la phase de maintien de la pression, la paroi du moule en plastique se refroidit et se solidifie plus rapidement, et la viscosité de la matière fondue augmente rapidement, de sorte que la résistance dans la cavité du moule est très importante.

Au cours de la dernière phase de maintien sous pression, la densité du matériau continue d'augmenter et les pièces en plastique se forment progressivement. La phase de maintien en pression se poursuit jusqu'à ce que la porte soit solidifiée et scellée. À ce moment-là, la pression de la cavité dans la phase de maintien sous pression atteint la valeur la plus élevée.

Phase de refroidissement

Dans les moules à injection, la conception du système de refroidissement est très importante. En effet, ce n'est que lorsque les produits plastiques moulés sont refroidis et solidifiés jusqu'à une certaine rigidité que l'on peut empêcher les produits plastiques de se déformer sous l'effet de forces extérieures après le démoulage.

Étant donné que le temps de refroidissement représente environ 70% à 80% de l'ensemble du cycle de moulage, un système de refroidissement bien conçu peut considérablement raccourcir le temps de moulage, améliorer la productivité du moulage par injection et réduire les coûts. Un système de refroidissement mal conçu allongera le temps de moulage et augmentera les coûts ; un refroidissement inégal entraînera en outre le gauchissement et la déformation des produits en plastique.

Ouverture du moule

Le dispositif de serrage s'ouvre pour séparer le moule. Les moules sont souvent utilisés de manière répétée tout au long du processus et leur usinage est très coûteux.

Étape de démoulage

Le démoulage est l'étape finale d'un cycle de moulage par injection. Bien que le produit ait été figé et formé à froid, le démoulage a encore un impact très important sur la qualité du produit. Des méthodes de démoulage inadéquates peuvent entraîner une force inégale sur le produit pendant le démoulage, une perte de qualité du produit et une détérioration de la qualité du produit. déformation6 lors de l'éjection et d'autres défauts.

Il existe deux méthodes principales de démoulage : le démoulage par éjecteur et le démoulage par plaque de décoffrage. Lors de la conception du moule, la méthode de démoulage appropriée doit être sélectionnée en fonction des caractéristiques structurelles du produit afin d'en garantir la qualité.

Conclusion

Dans l'industrie de la plasturgie, l'impression 3D et le moulage par injection sont souvent mis en concurrence, et de nombreuses voix s'élèvent pour dire que l'impression 3D marque la fin du moulage par injection. Les principales différences entre l'impression 3D et le moulage par injection concernent les méthodes de production, les coûts de fabrication, la qualité de la production et les domaines d'application.

- En savoir plus sur QU'EST-CE QUE LA FABRICATION ADDITIVE ? DÉFINITION, TYPES ET PROCÉDÉS : La fabrication additive (AM) est un processus contrôlé par ordinateur qui crée des objets tridimensionnels en déposant de la matière. ↩

- En savoir plus sur le moulage par injection de caoutchouc : Le moulage par injection de caoutchouc consiste à transformer du caoutchouc non vulcanisé en un produit final en l'injectant dans la cavité d'un moule métallique. ↩

- En savoir plus sur le moulage par soufflage : Le moulage par soufflage est un procédé de fabrication permettant de former des pièces plastiques creuses. ↩

- En savoir plus sur le fonctionnement de l'unité d'injection d'une machine de moulage par injection : L'unité d'injection d'une machine de moulage par injection de plastique est l'unité où la vis avance pour injecter le plastique fondu dans le moule. ↩

- Comment calculer le temps de remplissage d'une machine de moulage par injection : Le temps de remplissage d'une machine de moulage par injection est l'un des facteurs les plus importants du moulage par injection. ↩

- En savoir plus sur les raisons de la déformation des pièces moulées par injection : Les raisons de la déformation des pièces moulées par injection comprennent les propriétés du matériau lui-même et les problèmes de fonctionnement. ↩