**Les nervures** sont des éléments minces, semblables à des parois, intégrés dans des pièces en plastique pour ajouter une résistance structurelle et une rigidité sans augmenter l'épaisseur totale de la paroi. La règle d'or de la conception des nervures est de maintenir une épaisseur de nervure de **40% à 60%** par rapport à l'épaisseur nominale de la paroi. Le non-respect de ce ratio entraîne souvent des défauts esthétiques tels que des **marques d'enfoncement**. Des angles de dépouille (0,5°-1,5°) et des rayons de base appropriés sont essentiels pour l'éjection du moule et la réduction des contraintes.

Définition : Côtes en plastique

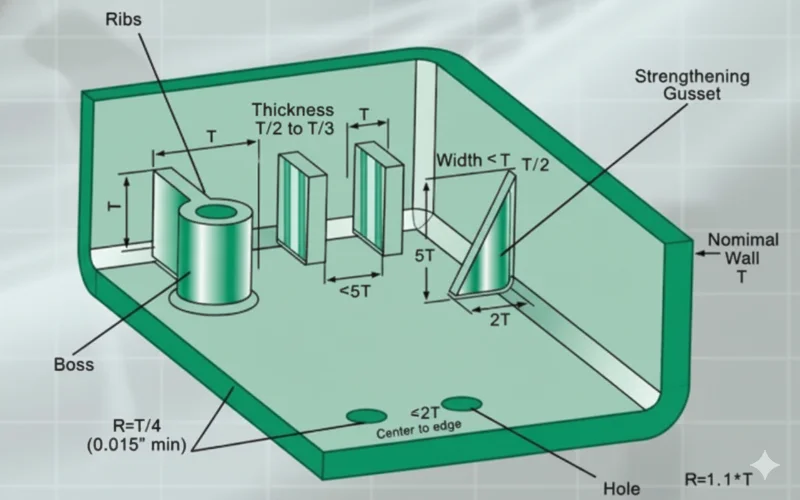

Dans le cadre de Moulage par injection, a Côtes est une caractéristique structurelle qui s'étend perpendiculairement à une paroi ou à un plan d'une pièce en plastique. Sa fonction première est d'augmenter la rigidité en flexion (moment d'inertie) de la pièce sans ajouter de poids significatif ou de temps de cycle, ce qui se produirait si l'épaisseur totale de la paroi était augmentée.

Les nervures sont également utilisées comme guides d'écoulement pour aider le plastique fondu - tel que Polypropylène (PP) ou Acrylonitrile Butadiène Styrène (ABS)-en remplissant de fines sections de la cavité du moule.

Principaux paramètres et lignes directrices en matière de conception

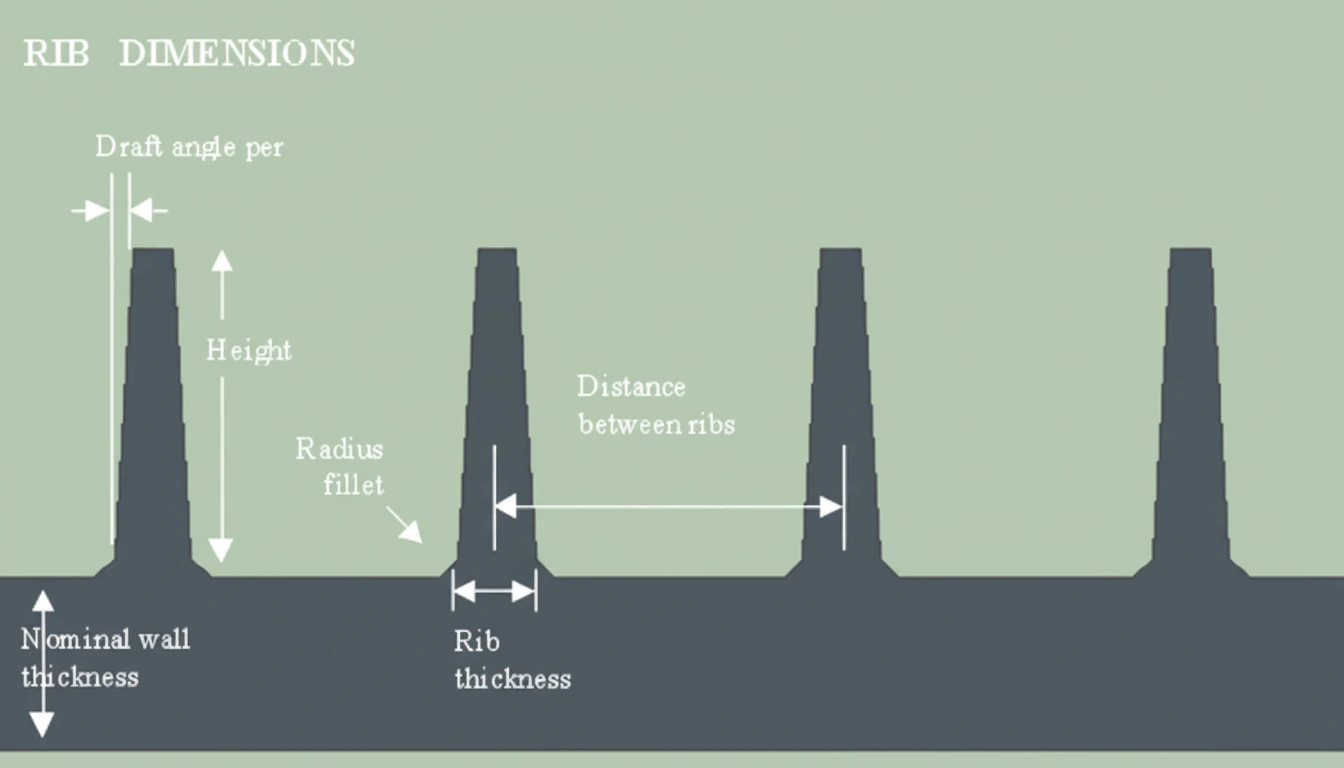

Pour éviter les défauts de fabrication, la géométrie des nervures doit respecter strictement des rapports spécifiques par rapport à l'épaisseur de la paroi. Épaisseur nominale de la paroi (t).

| Paramètres | Valeur/plage recommandée | Notes clés |

|---|---|---|

| Épaisseur de la nervure (w) | 40% - 60% de la paroi nominale (t) | Le dépassement de 60% augmente le risque de marques d'évier1 sur la surface visible (face A). |

| Hauteur des côtes (h) | Max 3,0 × paroi nominale (t) | Une hauteur excessive nécessite une pression d'injection plus élevée et crée des risques de pièges à gaz ; les nervures profondes sont difficiles à refroidir. |

| Angle de tirant d'eau | 0,5° à 1,5° par côté | Essentiel pour l'éjection. La réduction du tirant d'air n'est possible que si la surface de la nervure est texturée ou polie à un niveau élevé. |

| Rayon de la base (congé) | 0,25 × paroi nominale (t) | Un rayon minimum de 0,25 mm est conseillé pour réduire les concentrations de contraintes et améliorer l'écoulement. |

| Espacement des nervures | Min 2,0 × paroi nominale (t) | Un espacement trop serré crée des zones "sûres en acier" dans le moule qui sont difficiles à refroidir (puits de chaleur). |

| Épaisseur de la pointe | Min 0,75 mm | Veillez à ce que l'embout soit suffisamment épais pour permettre l'évacuation des gaz et éviter les tirs courts. |

L'épaisseur des nervures doit être maintenue entre 40% et 60% de l'épaisseur de la paroi adjacente afin d'éviter les marques d'enfoncement.Vrai

Le fait que la nervure soit plus fine que la paroi minimise la masse de matériau à l'intersection, ce qui garantit un refroidissement uniforme et évite les dépressions de surface.

Des nervures aussi épaisses que la paroi principale permettent d'obtenir la pièce la plus solide et la meilleure finition de surface.Faux

Les nervures épaisses créent des points chauds qui se refroidissent lentement, entraînant le rétrécissement du matériau vers l'intérieur et créant des marques d'enfoncement visibles sur la surface opposée.

Avantages et inconvénients

Pour utiliser efficacement les nervures, il faut trouver un équilibre entre les besoins structurels et les exigences esthétiques.

| Avantages | Inconvénients |

|---|---|

| Rigidité accrue : Augmente considérablement la rigidité sans épaissir l'ensemble de la pièce. | Risques liés aux marques d'évier : Des rapports d'épaisseur inappropriés (>60%) entraînent des dépressions visibles à la surface. |

| Économies de matériaux : Utilise moins de résine plastique que l'augmentation de l'épaisseur globale de la paroi. | Complexité des moules : L'EDM (Electrical Discharge Machining) est nécessaire pour découper des rainures profondes dans l'outil de moulage. |

| Réduction du temps de cycle : Les nervures plus fines se refroidissent plus rapidement qu'une paroi épaisse. | Problèmes d'éjection : Les côtes profondes avec un tirage insuffisant peuvent coller dans le moule. |

| Résistance à la distorsion : Des nervures correctement placées (par exemple, des hachures croisées) aident à maintenir la planéité de la pièce. | Concentration du stress : Les angles vifs à la base des nervures peuvent entraîner une défaillance de la pièce sous charge. |

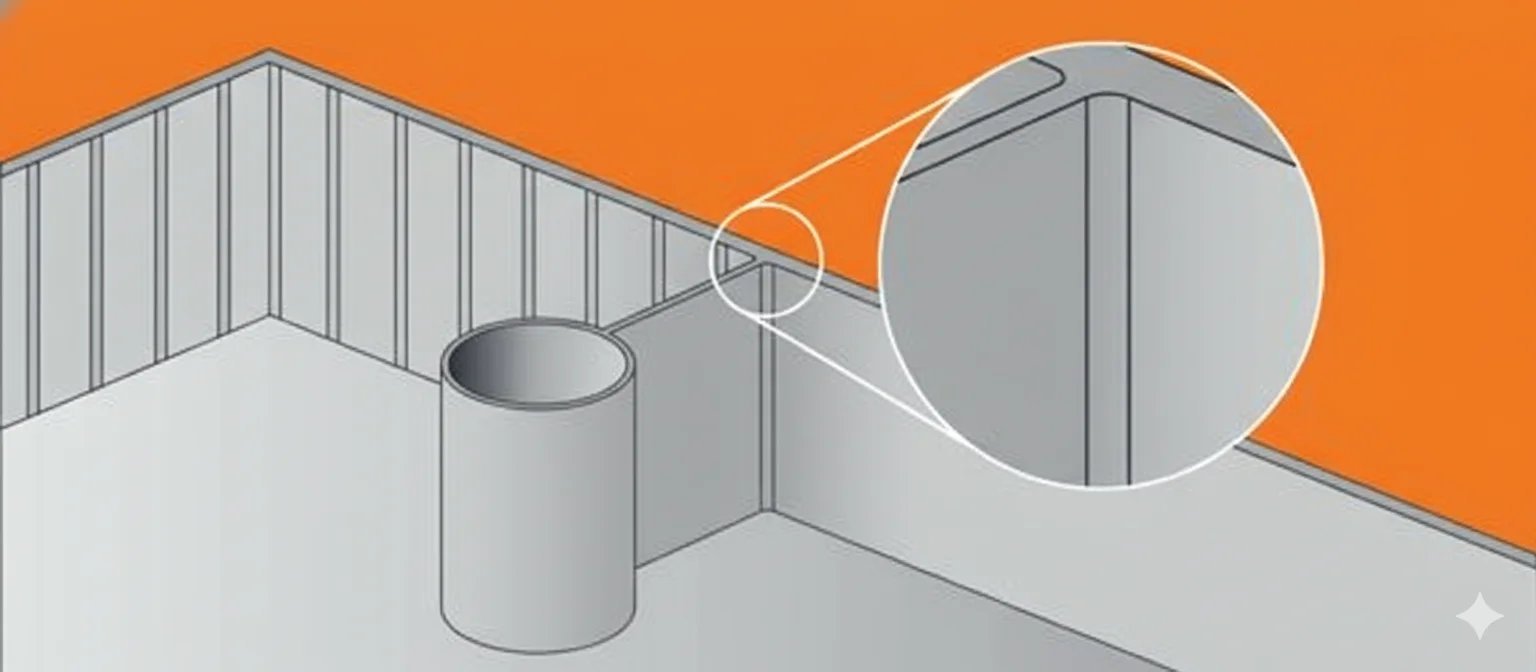

Scénarios d'application courants

- Boîtiers électroniques : Renforcer les parois minces des boîtiers d'ordinateurs portables ou des télécommandes en Polycarbonate (PC) pour passer les tests de chute.

- Garniture automobile : raidir les grands tableaux de bord plats ou les revêtements de porte pour éviter la flexibilité et les vibrations.

- Emballages de produits de consommation : Renforcement des bords et des bases des conteneurs ou des caisses à parois minces.

- Supports structurels : Supporter des charges lourdes dans les composants internes des appareils (par exemple, les engrenages des machines à laver).

- Les toiles d'araignée : Réduction de la masse des engrenages en plastique tout en maintenant la résistance radiale.

Processus de conception étape par étape

Suivez ce processus pour intégrer les nervures dans votre conception CAO afin d'obtenir des résultats optimaux. Conception pour la fabrication (DFM)2.

- Établir la paroi nominale (t) : Définissez l'épaisseur de la paroi de base de votre pièce (par exemple, 3,0 mm).

- Calculer l'épaisseur de la nervure (w) : Multiplier t par 0,5 (50%). Idéalement, l'épaisseur de la nervure à la base doit être de 1,5 mm.

- Déterminer la hauteur : Veillez à ce que la hauteur de la nervure ne dépasse pas 3 × t (par exemple, 9,0 mm). Si une plus grande résistance est nécessaire, utilisez plusieurs nervures plus courtes plutôt qu'une nervure haute.

- Appliquer le brouillon : Ajouter un angle de dépouille d'au moins 0,5° de chaque côté de la nervure pour faciliter la libération de la pièce.

- Ajouter les filets (rayons) : Ajoutez un rayon de 0,25 × t (par exemple, 0,75 mm) à la base, là où la nervure rencontre la paroi, afin de répartir les contraintes.

- Vérifier l'espacement : Si vous utilisez plusieurs nervures, veillez à ce que l'espace entre elles soit d'au moins 2 × t (par exemple, 6,0 mm) pour permettre un bon refroidissement des canaux du moule.

L'ajout de rayons de base (filets) aux nervures réduit considérablement la concentration des contraintes mécaniques et facilite l'écoulement du matériau.Vrai

Les angles vifs agissent comme des sources de stress où les fissures commencent ; les rayons répartissent la charge et aident le plastique fondu à s'écouler en douceur dans la nervure.

Les nervures doivent toujours être orientées parallèlement à la direction de l'ouverture du moule, sans angle de dépouille.Faux

Bien que les nervures soient généralement parallèles à l'emboutissage, un angle de dépouille est obligatoire. En l'absence de dépouille, l'effet de vide et le frottement feront que la nervure restera collée dans le moule lors de l'éjection.

FAQ : Conception de nervures pour le moulage par injection

Q1 : Pourquoi les côtes provoquent-elles des marques d'enfoncement sur le côté opposé ?

A1 : Les marques d'affaissement se produisent parce que l'intersection de la nervure et de la paroi contient une masse de matériau plus importante. Cette zone conserve la chaleur plus longtemps et se refroidit plus lentement. Lorsqu'elle se solidifie, elle se rétracte vers l'intérieur, tirant la surface vers le bas. Le fait que les nervures soient minces (<60% de la paroi) minimise cette masse.

Q2 : Puis-je utiliser des nervures pour remplacer entièrement l'épaisseur de la paroi solide ?

A2 : Oui, il s'agit d'un principe fondamental du "coring out". Au lieu d'un bloc solide de 10 mm, les concepteurs utilisent une coque de 3 mm avec des nervures internes. Cela permet de réduire le poids et le temps de refroidissement tout en maintenant l'intégrité structurelle.

Q3 : Que se passe-t-il si j'ai besoin d'une côte plus épaisse que la côte recommandée 60% ?

A3 : Si l'analyse structurelle nécessite une nervure épaisse, il convient d'envisager l'utilisation de Moulage par injection assisté par gaz ou une moulure en mousse structurelle. Une autre solution consiste à utiliser une plaque cosmétique ou une texture sur la face A pour masquer les inévitables marques d'évier.

Q4 : Comment le choix des matériaux influe-t-il sur la conception des nervures ?

A4 : Les matériaux à forte rétraction tels que Polyéthylène (PE) ou Polyoxyméthylène (POM) sont plus susceptibles de présenter des marques d'enfoncement et de se déformer. Pour ces matériaux, il convient de respecter strictement la limite inférieure du rapport d'épaisseur (40%). Les matériaux amorphes à faible retrait comme les ABS/PC sont un peu plus indulgents.

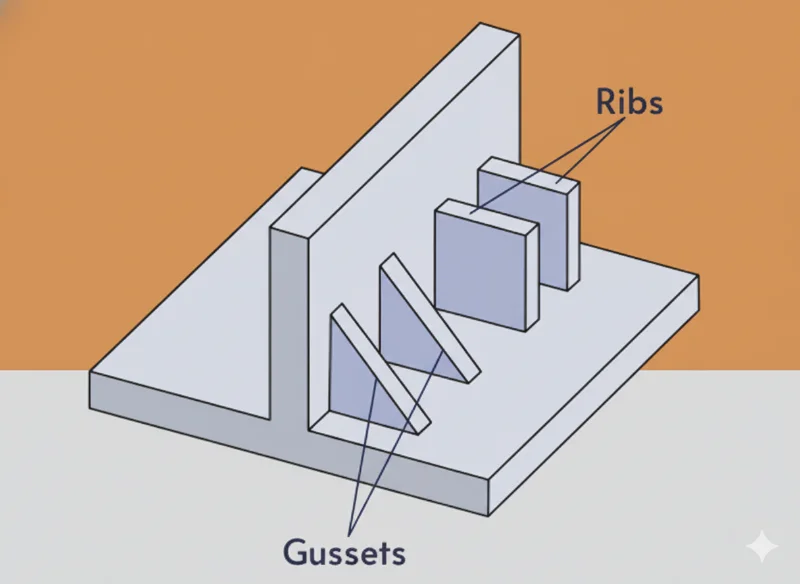

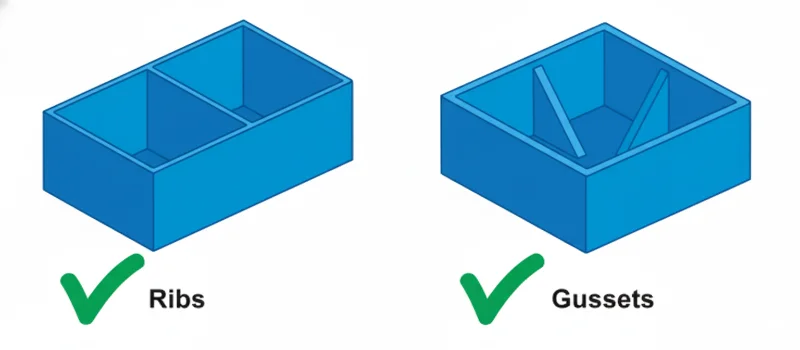

Q5 : Quelle est la différence entre une nervure et un gousset ?

A5 : Une côte est généralement un long support en forme de mur. A gousset3 est un support triangulaire reliant un bossage ou un mur au sol, spécifiquement utilisé pour empêcher la déflexion dans une zone localisée.

Résumé

Mastering Modèle de nervure en plastique est essentiel pour créer des pièces moulées par injection légères, solides et rentables. En respectant strictement les 50% règle d'épaisseur de paroiEn appliquant des angles de dépouille appropriés et en gérant la hauteur des nervures, les ingénieurs peuvent éviter des écueils courants tels que les marques d'enfoncement et le gauchissement. Consultez toujours les directives DFM dès le début de la phase de conception pour vous assurer que votre géométrie est optimisée pour le processus de moulage.

-

Protolabs Design Tips : Cette ressource fournit des exemples visuels de marques d'enfoncement et des calculs détaillés pour les rapports entre l'épaisseur des nervures et celle des parois. ↩

-

Lignes directrices pour les côtes de Xometry : Un guide complet sur la normalisation de la géométrie des nervures afin de réduire les coûts d'outillage et d'améliorer la qualité des pièces. ↩

-

Guide du moulage fictif : Explique la distinction entre les nervures, les goussets et les bossages, et propose des stratégies pratiques pour le renforcement des structures. ↩