Usine de moulage par injection de PC sur mesure

Fournir des solutions expertes de moulage par injection de PC pour des produits durables, fiables et performants dans toutes les industries.

Ressources pour Le guide complet du moulage par injection de PC

Qu'est-ce que le polycarbonate (PC) ?

Le polycarbonate (PC) est un polymère incolore et transparent qui appartient à la catégorie des matériaux thermoplastiques et qui doit son nom à la présence de groupes carbonates dans sa chaîne moléculaire. Sur la base de la structure des groupes esters, le polycarbonate peut être classé en plusieurs types, notamment les polycarbonates aliphatiques, aromatiques et aliphatiques-aromatiques. Bien que les polycarbonates aliphatiques et aliphatiques-aromatiques aient des propriétés mécaniques inférieures, ce qui limite leurs applications dans les plastiques techniques, le polycarbonate aromatique, en particulier le polycarbonate de bisphénol A, est largement utilisé en raison de ses excellentes performances.

Le polycarbonate est connu pour sa résistance exceptionnelle aux chocs, sa clarté optique et sa durabilité. Il présente une résistance aux chocs extrêmement élevée, une large plage de températures de fonctionnement (généralement entre 220°C et 260-320°C), une bonne résistance au fluage, des propriétés d'isolation électrique et une stabilité dimensionnelle. La densité du polycarbonate varie de 1,20 à 1,22 g/cm³, ce qui en fait un substitut idéal du verre en raison de sa légèreté et de sa durabilité.

Le polycarbonate est principalement produit par la réaction de polymérisation du bisphénol A (BPA) et du phosgène. En raison de ses caractéristiques amorphes, le polycarbonate peut transmettre efficacement la lumière et conserver sa couleur et sa résistance dans des conditions de pression, ce qui lui confère un bon traitement environnemental et une bonne recyclabilité. Sa structure chimique comprend des groupes fonctionnels organiques reliés par des groupes carbonates.

Les propriétés du polycarbonate sont similaires à celles du polyméthacrylate de méthyle (PMMA), mais il est plus cher, plus résistant et possède une plage de température plus large. Il est largement utilisé dans diverses industries, notamment l'électronique, l'automobile, la médecine et la construction, avec des applications courantes telles que les disques optiques, les casques de sécurité, le verre pare-balles, les lentilles de phares automobiles, les biberons, les toitures et d'autres substituts du verre.

En outre, le polycarbonate présente une excellente compatibilité avec certains polymères, ce qui explique son utilisation répandue dans des mélanges tels que PC/ABS, PC/PET et PC/PMMA. Le polycarbonate peut ainsi faire valoir ses avantages uniques dans de nombreuses applications très demandées.

Quels sont les différents types de matériaux pour PC ?

Le polycarbonate (PC) est un thermoplastique polyvalent largement utilisé dans diverses industries en raison de ses propriétés exceptionnelles. En fonction de leurs caractéristiques, de leurs applications et de leurs méthodes de modification, les matériaux en PC peuvent être classés dans les catégories suivantes :

1. Polycarbonate à usage général :

Le polycarbonate à usage général est le type de PC le plus courant. Il est connu pour sa grande résistance aux chocs, sa transparence et sa bonne stabilité thermique, ce qui le rend adapté à des applications telles que les lunettes de protection, les protections de machines et les couvercles d'éclairage.

2. Polycarbonate modifié contre les chocs :

Le polycarbonate modifié pour résister aux chocs a été spécialement modifié pour améliorer sa résistance aux chocs, ce qui le rend adapté aux environnements où des forces d'impact élevées peuvent se produire, tels que les pare-chocs et les tableaux de bord des automobiles.

3. Polycarbonate ignifugé :

Le polycarbonate retardateur de flamme est enrichi de retardateurs de flamme spécifiques pour répondre aux normes de sécurité incendie. Il est largement utilisé dans les composants électriques et les appareils médicaux qui nécessitent une résistance au feu.

4. Polycarbonate haute température :

Le polycarbonate haute température peut résister à des températures élevées tout en conservant son intégrité structurelle. Il convient aux applications des systèmes d'échappement automobiles et des équipements industriels dans des environnements à haute température.

5. Polycarbonate basse température :

Le polycarbonate basse température est conçu pour fonctionner dans des environnements à basse température, ce qui le rend adapté aux équipements extérieurs et aux matériaux de construction.

6. Polycarbonate de qualité optique :

Le polycarbonate de qualité optique offre une clarté optique et une transmission de la lumière excellentes. Il est couramment utilisé dans la fabrication de lentilles, d'écrans et d'autres composants optiques de haute qualité.

7. Polycarbonate de qualité médicale :

Le polycarbonate de qualité médicale répond aux exigences réglementaires spécifiques des dispositifs médicaux. Il présente une bonne biocompatibilité et convient pour les seringues, les tubes à essai et divers équipements médicaux.

8. Polycarbonate résistant aux rayures :

Le polycarbonate résistant aux rayures est doté d'un revêtement renforcé résistant aux rayures, améliorant la durabilité de la surface. Il est couramment utilisé dans les verres de lunettes et les équipements de protection pour garantir la clarté et l'intégrité pendant l'utilisation.

9. Polycarbonate mélangé :

Le polycarbonate mélangé associe le PC à d'autres polymères (tels que l'ABS ou le PVC) pour améliorer des propriétés spécifiques telles que la résistance aux chocs ou la stabilité chimique. Il est largement utilisé dans les pièces automobiles, l'électronique grand public et les dispositifs médicaux.

10. Polycarbonate nanocomposite :

Le polycarbonate nanocomposite incorpore du PC avec des nanoparticules (telles que l'argile ou la silice) pour améliorer la conductivité thermique, la résistance mécanique et d'autres propriétés, convenant à des applications industrielles de haute performance.

11. Polycarbonate aliphatique :

Le polycarbonate aliphatique a un point de fusion plus bas et une solubilité élevée, avec une forte hydrophilie. Bien que sa stabilité thermique soit médiocre, il peut être utilisé dans certaines applications à faible résistance.

12. Polycarbonate aromatique :

Le polycarbonate aromatique est le seul à avoir atteint le stade de la production industrielle. Il possède d'excellentes propriétés mécaniques et une grande stabilité thermique, et est largement utilisé dans le domaine des plastiques techniques.

13. Polycarbonate aliphatique-aromatique :

Le polycarbonate aliphatique-aromatique combine les caractéristiques des deux types aliphatiques et aromatiques, mais ses propriétés mécaniques restent inférieures, ce qui limite ses applications, bien qu'il présente un potentiel dans certains domaines spécifiques.

Quelles sont les caractéristiques du PC ?

Le polycarbonate (PC) est un polymère thermoplastique polyvalent connu pour ses propriétés exceptionnelles et adapté à un large éventail d'applications. Voici les principales caractéristiques des matériaux en PC :

1. Résistance et ténacité élevées :

Les matériaux en polycarbonate (PC) ont une résistance aux chocs extrêmement élevée, au moins 250 fois supérieure à celle du verre. Cette résistance élevée permet au PC de conserver son intégrité structurelle en cas d'impact important, ce qui le rend idéal pour les applications de sécurité telles que les casques et les écrans de protection.

2. Excellente transparence :

Les matériaux en PC ont une transmission de la lumière allant jusqu'à 89% à 90%, ce qui témoigne d'une grande transparence. Cette caractéristique fait que le polycarbonate est largement utilisé dans les produits nécessitant une clarté optique, tels que les verres de lunettes, les luminaires et les phares d'automobiles, assurant une bonne transmission de la lumière et améliorant la fonctionnalité et l'esthétique du produit.

3. Résistance aux hautes températures :

Le polycarbonate peut résister à des températures comprises entre 220°C et 230°C tout en conservant de bonnes propriétés mécaniques. Cette caractéristique permet au PC d'exceller dans les applications qui exigent une résistance aux températures élevées, telles que les boîtiers d'équipements électriques et les composants automobiles, garantissant ainsi la stabilité et la sécurité des produits.

4. Résistance chimique :

Les matériaux PC présentent une bonne résistance à divers produits chimiques (tels que les acides dilués et les alcools), ce qui les rend appropriés pour des applications dans des environnements chimiques. Toutefois, dans des conditions de température et d'humidité élevées, le PC peut se dégrader en réagissant avec l'eau, de sorte qu'une attention particulière est nécessaire dans des environnements spécifiques pour maintenir la stabilité à long terme.

5. Excellente isolation électrique :

Le polycarbonate est un excellent isolant électrique, qui conserve des performances d'isolation stables même dans des conditions d'humidité ou de température élevée. Le PC est donc important pour la fabrication de produits électroniques et électriques, car il convient pour l'isolation des composants et des boîtiers électriques, ce qui garantit la sécurité des appareils.

6. Résistance aux intempéries et au vieillissement :

Les matériaux en PC ont une excellente résistance aux UV et ne sont pas sujets au vieillissement, ce qui les rend adaptés à une utilisation extérieure à long terme. Leur résistance aux intempéries permet aux matériaux de conserver leurs performances et leur aspect sous la lumière du soleil et dans des conditions climatiques difficiles, ce qui fait du polycarbonate un choix idéal pour les installations extérieures et les matériaux de construction.

7. Retardateur de flamme :

Le polycarbonate présente des caractéristiques de faible inflammabilité, ce qui lui permet de répondre aux exigences de retardement de la flamme dans de nombreuses industries. En ajoutant des retardateurs de flamme, le PC peut jouer un rôle important dans la fabrication de produits résistants au feu, tels que les portes et les équipements de lutte contre l'incendie, améliorant ainsi son potentiel d'application dans les domaines de la sécurité.

8. Traitement facile :

Les matériaux en polycarbonate peuvent être facilement traités par diverses méthodes telles que le moulage par injection, l'extrusion et le moulage par soufflage, ce qui les rend adaptés à la production de masse. Cette facilité de traitement améliore non seulement l'efficacité de la production, mais garantit également une bonne stabilité dimensionnelle du PC, qui conserve sa forme au cours de la production et de l'utilisation.

Quelles sont les propriétés du PC ?

Le polycarbonate (PC) est un thermoplastique polyvalent connu pour ses propriétés exceptionnelles, ce qui le rend adapté à diverses applications dans plusieurs secteurs. Voici les principaux paramètres et caractéristiques du polycarbonate.

| Propriété | Métrique | Anglais |

|---|---|---|

| Densité | 1,01 - 1,51 g/cc | 0,0365 - 0,0546 lb/in³ |

|

0,960 - 1,17 g/cc Température 270 - 330 °C |

0,0347 - 0,0423 lb/in³ @Température 518 - 626 °F | |

| Absorption de l'eau | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Teneur en eau maximale | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Retrait linéaire du moule | 0,00100 - 0,0600 cm/cm | 0.00100 - 0.0600 in/in |

|

0,00700 - 0,00700 cm/cm Température 80,0 - 80,0 °C |

0,00700 - 0,00700 in/in @Température 176 - 176 °F | |

| Retrait linéaire du moule, transversal | 0,00260 - 0,00900 cm/cm | 0,00260 - 0,00900 in/in |

|

0,00700 - 0,00700 cm/cm Température 80,0 - 80,0 °C |

0,00700 - 0,00700 in/in @Température 176 - 176 °F | |

| Flux de fusion | 1,00 - 139 g/10 min | 1,00 - 139 g/10 min |

| Dureté, Rockwell M | 50.0 - 123 | 50.0 - 123 |

| Dureté, Rockwell R | 72.0 - 124 | 72.0 - 124 |

| Résistance à la traction, ultime | 30,0 - 105 MPa | 4350 - 15200 psi |

|

23,0 - 51,0 MPa @Température 60.0 - 120 °C |

3340 - 7400 psi Température de 140 à 248 °F | |

| Résistance à la traction, limite d'élasticité | 40,0 - 154 MPa | 5800 - 22300 psi |

| Résistivité électrique | 10200 - 1.00e+18 ohm-cm | 10200 - 1.00e+18 ohm-cm |

| Résistance de surface | 100 - 4,20e+16 ohm | 100 - 4,20e+16 ohm |

| Constante diélectrique | 2.70 - 3.40 | 2.70 - 3.40 |

| Rigidité diélectrique | 11,8 - 35,0 kV/mm | 300 - 889 kV/in |

| Point de fusion | 224 - 315 °C | 435 - 599 °F |

| Indice de réfraction | 1.51 - 1.59 | 1.51 - 1.59 |

| Haze | 0.100 - 100 % | 0.100 - 100 % |

| Brillant | 3.00 - 90.0 % | 3.00 - 90.0 % |

| Transmission, visible | 20.0 - 93.0 % | 20.0 - 93.0 % |

| Transmittance UV | 88.00% | 88.00% |

| Température de traitement | 249 - 320 °C | 480 - 608 °F |

| Température de la buse | 227 - 343 °C | 441 - 650 °F |

| Température de fusion | 210 - 343 °C | 410 - 650 °F |

| Température du moule | 32.2 - 160 °C | 90.0 - 320 °F |

| Vitesse d'injection | 200 mm/sec | 7,87 in/sec |

| Température de séchage | 70.0 - 130 °C | 158 - 266 °F |

| Teneur en eau | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Point de rosée | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Débit d'air de séchage | 22,7 - 28,3 l/min | 0,800 - 1,00 ft³/min (CFM) |

| Pression d'injection | 5,52 - 152 MPa | 800 - 22000 psi |

| Profondeur de l'évent | 0,00127 - 0,00762 cm | 0.000500 - 0.00300 in |

| Coussin | 0,635 cm | 0,250 in |

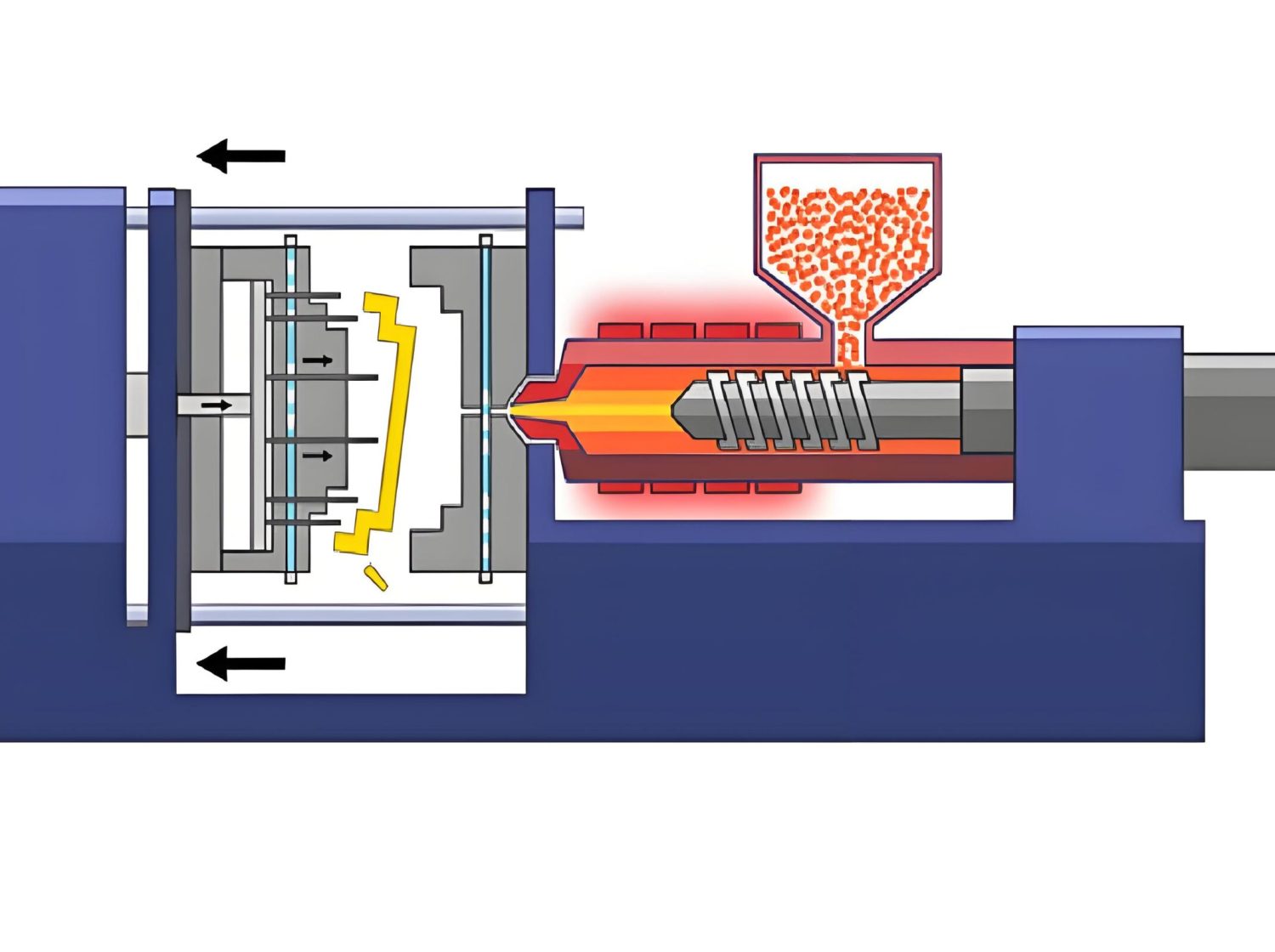

Les matériaux PC peuvent-ils être moulés par injection ?

Oui, les matériaux en polycarbonate (PC) peuvent être moulés par injection avec succès et ils sont largement utilisés dans diverses industries en raison de leurs propriétés uniques. Toutefois, il convient d'accorder une attention particulière aux propriétés des matériaux, aux conditions de traitement et à la conception des moules afin de garantir des résultats de haute qualité. Vous trouverez ci-dessous un guide détaillé sur le moulage par injection du PC.

1. Sélection des matériaux :

① Qualité du PC : Tous les matériaux PC ne conviennent pas au moulage par injection. Il est essentiel de sélectionner des qualités de PC avec :

- Poids moléculaire élevé pour la solidité et la résistance.

- Faible viscosité pour améliorer l'écoulement dans le moule.

- Un point de fusion adapté au moulage par injection, généralement entre 260°C et 320°C.

② Conditions de séchage : Le PC est hygroscopique, c'est-à-dire qu'il absorbe l'humidité, ce qui peut entraîner des défauts tels que des bulles et une diminution de la clarté. Pré-sécher le matériau à une température comprise entre 100°C et 130°C pendant 3 à 4 heures avant le traitement.

2. Conditions de traitement :

① Température d'injection : La plage optimale pour le PC se situe entre 270°C et 320°C. Une température supérieure à 340°C peut entraîner une dégradation du matériau, une décoloration ou la formation de bulles.

② Température du moule : Maintenir la température entre 80°C et 120°C pour une qualité optimale des pièces. Des températures de moule plus élevées améliorent l'état de surface mais augmentent le temps de refroidissement.

③ Pression d'injection : Utiliser une plage de 50 MPa à 150 MPa, en fonction de la complexité et de la taille de la pièce. Veillez à ce que la pression soit uniforme afin de minimiser les défauts.

④ Vitesse d'injection : Des vitesses modérées sont recommandées pour assurer un remplissage en douceur sans surchauffer ou cisailler le matériau.

⑤ Refroidissement : Le PC a une conductivité thermique élevée, ce qui rend un refroidissement efficace essentiel pour éviter les déformations ou les distorsions. Les systèmes de refroidissement à l'eau ou à l'air sont couramment utilisés.

Quelles sont les principales considérations pour le moulage par injection de PC ?

Le moulage par injection du polycarbonate (PC) est un procédé de fabrication polyvalent et largement utilisé, qui offre une excellente qualité et durabilité des pièces. Pour obtenir des résultats optimaux, plusieurs aspects de la manipulation des matériaux, de la conception des moules et du traitement doivent être pris en compte. Vous trouverez ci-dessous un guide complet qui combine et développe les points clés.

1. Sélection et préparation des matériaux :

Le PC est un matériau hygroscopique, ce qui signifie qu'il absorbe l'humidité de l'environnement. Si elle n'est pas correctement séchée, cette humidité peut entraîner des défauts tels que des bulles, des stries ou des propriétés mécaniques réduites au cours du processus de moulage.

① Séchage : Pour éviter les défauts liés à l'humidité, sécher la résine PC à 110-120°C pendant 4-6 heures avant le traitement. Veiller à ce que le taux d'humidité soit inférieur à 0,02%.

② Choix du matériau : sélectionner une résine PC de haute qualité adaptée à l'application. Les grades à poids moléculaire élevé sont idéaux pour les pièces nécessitant une grande robustesse et une grande durabilité.

2. Paramètres de moulage par injection :

Le processus de moulage par injection de PC nécessite un contrôle précis de divers paramètres afin de garantir un flux de matériaux adéquat, la qualité des pièces et l'efficacité du temps de cycle.

① Température : La température de fusion du PC doit se situer entre 260 et 320°C, la température du tonneau étant comprise entre 230 et 310°C, en fonction de l'épaisseur de la pièce. Une température supérieure à 340°C peut entraîner une dégradation du matériau et des défauts de surface.

② Pression : la pression d'injection varie généralement entre 70 et 140 MPa, en fonction de la complexité et de la taille de la pièce. Une pression de remplissage adéquate est également essentielle pour assurer un bon compactage de la pièce et réduire le retrait.

③ Vitesse d'injection : la vitesse d'injection doit être ajustée en fonction de la géométrie de la pièce. Pour les petites portes, des vitesses plus lentes permettent d'éviter les défauts tels que le jetting, tandis que les portes plus grandes peuvent supporter des vitesses plus élevées pour un remplissage efficace.

3. Conception du moule :

La conception du moule joue un rôle crucial dans la réussite du moulage par injection de PC, car elle influe sur la qualité des pièces, le temps de cycle et la facilité d'éjection des pièces.

① Conception des vannes : Utiliser des trappes de taille appropriée pour assurer un écoulement régulier du matériau et un remplissage correct du moule. La conception de la porte doit empêcher l'accumulation de matériau, qui peut entraîner des défauts tels que des bavures ou un remplissage incomplet.

② Système de refroidissement : Un système de refroidissement bien conçu est essentiel pour assurer un refroidissement uniforme et réduire le risque de déformation. Les moules refroidis à l'eau sont idéaux pour un refroidissement rapide, bien que des systèmes refroidis à l'air puissent être utilisés pour des applications spécifiques.

③ Température du moule : Maintenir la température des moules entre 80 et 120°C. Des températures de moule plus élevées peuvent être nécessaires pour les pièces plus épaisses ou plus complexes afin d'assurer un refroidissement correct et la qualité des pièces.

4. Conception des pièces :

Une bonne conception des pièces est essentielle pour obtenir une qualité constante et minimiser les défauts dans le processus de moulage.

① Épaisseur de la paroi : Maintenir une épaisseur de paroi uniforme pour assurer un écoulement régulier du matériau et minimiser le gauchissement. Les parois minces (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

② Angles de dépouille : Incorporez des angles de dépouille de 1° à 3° pour faciliter l'éjection et réduire le risque d'endommagement des pièces lors du démoulage.

③ Rayons et filets : Évitez les angles vifs, car ils créent des concentrations de contraintes. Utilisez des rayons d'au moins 0,5 fois l'épaisseur de la paroi pour les angles intérieurs et de 1,5 fois l'épaisseur de la paroi pour les angles extérieurs afin d'améliorer la résistance de la pièce et de réduire les contraintes.

④ Contre-dépouilles : Évitez les contre-dépouilles dans la conception des pièces, car elles compliquent la conception des moules et augmentent les coûts de production. Les pièces sans contre-dépouilles sont plus faciles à mouler et à éjecter.

5. Prévention de l'éjection et du gauchissement :

Le contrôle de l'éjection et du gauchissement est essentiel pour garantir la précision dimensionnelle et l'intégrité structurelle de la pièce finale.

① Système d'éjection : Utiliser des goupilles ou des plaques d'éjection pour un démoulage en douceur. Si nécessaire, des systèmes d'éjection pneumatiques ou hydrauliques peuvent être utilisés pour les pièces plus grandes ou plus complexes.

② Contrôle du gauchissement : Pour éviter le gauchissement, il faut veiller à un refroidissement uniforme et à une conception équilibrée du moule. Le recuit après moulage (120-130°C pendant 1-2 heures) peut également contribuer à soulager les contraintes résiduelles et à améliorer la stabilité de la pièce.

6. Contrôle de la qualité :

Le contrôle de la qualité est essentiel pour garantir que les pièces moulées par injection de PC répondent aux spécifications et aux normes requises.

① Inspection : Inspecter régulièrement les pièces pour détecter les défauts courants tels que les vides, les lignes de soudure et les imperfections de surface. Le contrôle des dimensions clés et des propriétés des matériaux permet de s'assurer que les pièces répondent aux normes fonctionnelles et esthétiques requises.

② Tolérances : Pour les applications de précision, maintenir des tolérances serrées (typiquement ±0,005 pouces) afin d'assurer un ajustement et un fonctionnement adéquats dans les assemblages.

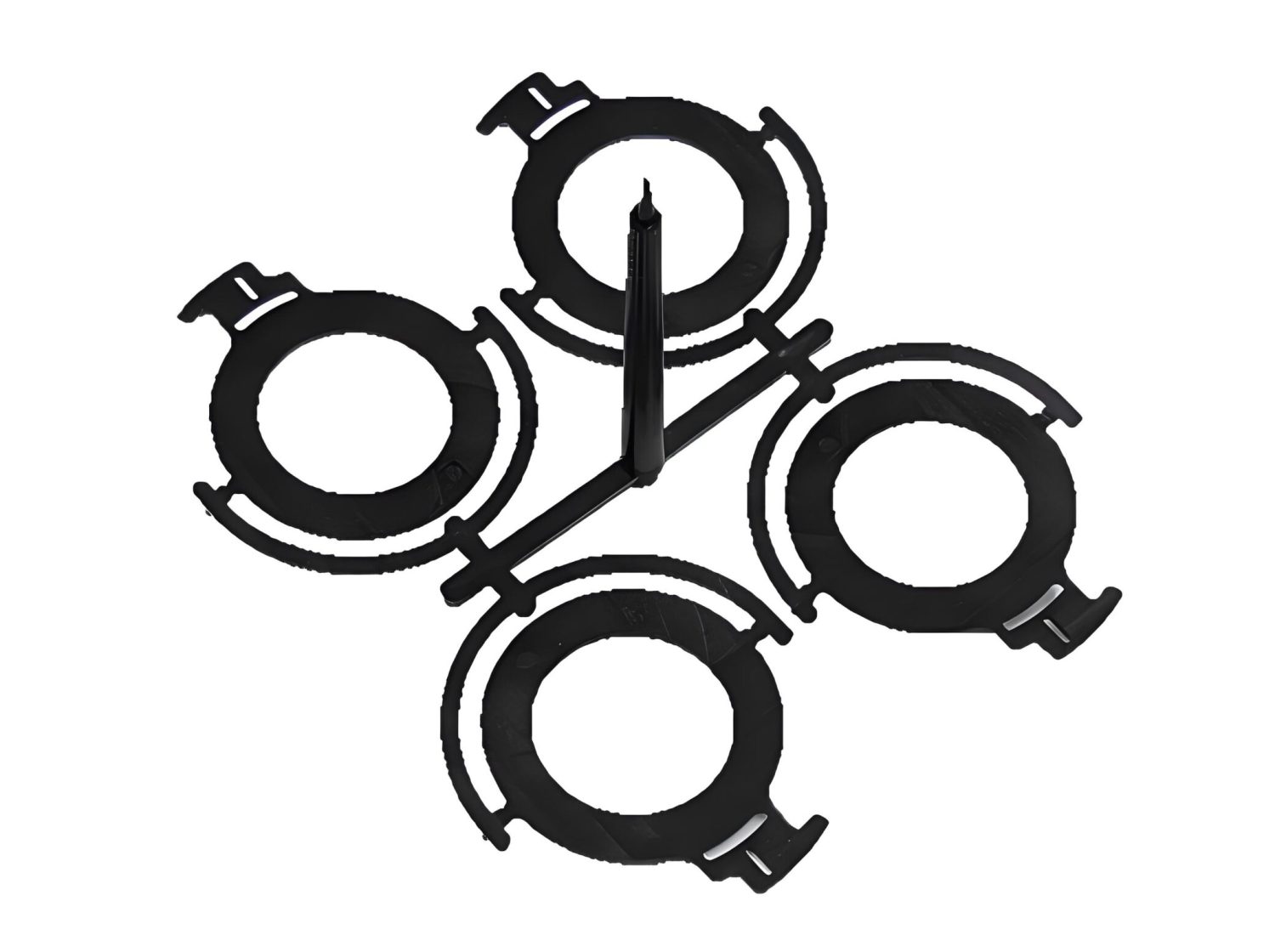

Fabrication de moulage par injection de PC

Guide de fabrication du moulage par injection de PC

Ressources pour Le guide complet de la fabrication du moulage par injection de PC

Lignes directrices pour le moulage par injection de PC

Le moulage par injection du polycarbonate (PC) nécessite une conception bien pensée pour garantir des pièces de haute qualité tout en optimisant l'efficacité de la production. Les lignes directrices suivantes couvrent des aspects clés tels que la conception du moule, la conception de la pièce, la sélection des matériaux, les conditions de traitement, les systèmes d'éjection et le contrôle de la qualité.

1. Conception du moule :

① Finition de la surface :

Assurer une finition de surface lisse pour améliorer la clarté optique et faciliter l'éjection des pièces.

Polir les moules jusqu'à ce qu'ils aient une finition miroir pour les pièces transparentes.

② Gate Design :

Positionner les portillons au niveau de la section la plus épaisse de la pièce afin de favoriser un remplissage uniforme.

Utilisez des barrières en éventail ou des barrières à onglets pour les grandes pièces et des barrières à points précis pour les zones détaillées.

③ Système de refroidissement :

Concevoir un système de refroidissement uniforme avec des canaux près de la cavité du moule pour éviter les déformations et les distorsions.

Maintenir la température des moules entre 80°C et 120°C pour un refroidissement homogène.

④ Parting Line :

Veiller à ce que le plan de joint minimise les bavures et s'aligne sur la direction d'éjection.

⑤ Angle d'étirement :

Utilisez des angles de dépouille de 1-2° pour les pièces non texturées et de 3-5° pour les pièces texturées afin de faciliter l'éjection.

2. Conception de la pièce :

① Épaisseur de la paroi :

Maintenir une épaisseur de paroi uniforme entre 1,5 mm et 3,5 mm afin d'éviter les déformations et d'assurer un refroidissement uniforme.

Passer progressivement d'une épaisseur à l'autre pour éviter les points de tension.

② Ribs and Bosses :

Épaisseur de la nervure : 50-60% de l'épaisseur de la paroi pour éviter les marques d'enfoncement.

Prévoir des rayons de congés à la base des nervures pour réduire les contraintes.

Pour les bossages, il faut prévoir un trou central et veiller à ce que l'espacement soit suffisant pour éviter les vides.

③ Coins et bords :

Éviter les angles vifs pour réduire les concentrations de contraintes.

Rayon interne : 0,5 fois l'épaisseur de la paroi ; rayon externe : 1,5 fois l'épaisseur de la paroi.

④ Fils et patrons :

Utilisez des inserts filetés au lieu de mouler des filets directement dans la pièce pour une meilleure durabilité.

⑤ Texte et logos :

Préférez les dessins en relief aux dessins gravés pour une meilleure moulabilité.

Veiller à ce que la hauteur minimale des éléments en relief soit de 0,5 mm.

3. Sélection des matériaux :

① Type de matériau :

Sélectionnez des matériaux PC à poids moléculaire élevé et à faible viscosité pour faciliter le moulage et améliorer les propriétés.

② Propriétés des matériaux :

Évaluer la résistance aux chocs, la résistance à la traction et la stabilité thermique pour l'application.

③ Séchage des matériaux :

Pré-sécher les pastilles de PC à 120°C pendant 3-4 heures pour minimiser la teneur en humidité en dessous de 0,02%, en évitant les défauts tels que les marques d'évasement.

4. Conditions de traitement :

1. La température :

Température de fusion : 270°C à 320°C pour un bon écoulement et pour éviter la dégradation thermique.

2. Pression :

Pression d'injection : 1000 à 2000 bars pour assurer un remplissage complet du moule.

3. Vitesse d'injection :

Utiliser des vitesses modérées pour éviter les marques d'écoulement et assurer une bonne fusion des matériaux.

4. Temps de refroidissement :

Optimiser le temps de refroidissement en fonction de l'épaisseur de la paroi pour éviter les déformations.

5. Système d'éjection :

1. Goupilles d'éjection :

Placer uniformément pour répartir les forces d'éjection et éviter la déformation des pièces.

2. Placement de l'évent :

Prévoir des évents de 0,02 mm à 0,05 mm au niveau du plan de joint et des zones critiques afin d'éviter les marques de brûlure.

3. Force d'éjection :

La force d'éjection doit être suffisante pour assurer l'enlèvement des pièces en douceur et sans dommage.

6. Contrôle de la qualité :

1. Inspection :

Inspecter régulièrement les pièces pour vérifier qu'elles ne sont pas déformées, qu'elles ne présentent pas de marques d'enfoncement et que leurs dimensions sont exactes.

2. Essais :

Effectuer des essais mécaniques pour vérifier la résistance aux chocs, la résistance à la traction et les performances thermiques.

3. Analyse des matériaux :

Vérifier les propriétés des matériaux pour s'assurer de leur compatibilité et de leur cohérence.

Comment réaliser un moulage par injection de PC : Un guide étape par étape

Le polycarbonate (PC) est un thermoplastique polyvalent connu pour sa résistance aux chocs, sa transparence et sa grande tolérance à la chaleur. La transformation du PC nécessite le respect de paramètres spécifiques afin de garantir la qualité et les performances du produit. Vous trouverez ci-dessous un guide étape par étape :

Étape 1 : Préparation du matériel :

Le polycarbonate (PC) est hygroscopique et absorbe l'humidité, ce qui peut entraîner des défauts tels que des bulles, des stries ou des imperfections de surface.

① Séchage : Sécher le matériau PC à 110-130°C (230-266°F) pendant 3-5 heures pour obtenir un taux d'humidité inférieur à 0,02%. Cela permet de garantir un traitement correct sans défauts dus à l'humidité.

② Mélange : Si des additifs ou des charges sont utilisés, les peser et les mélanger au PC conformément aux instructions du fabricant. S'assurer que le matériau est exempt de contaminants et qu'il est mélangé uniformément.

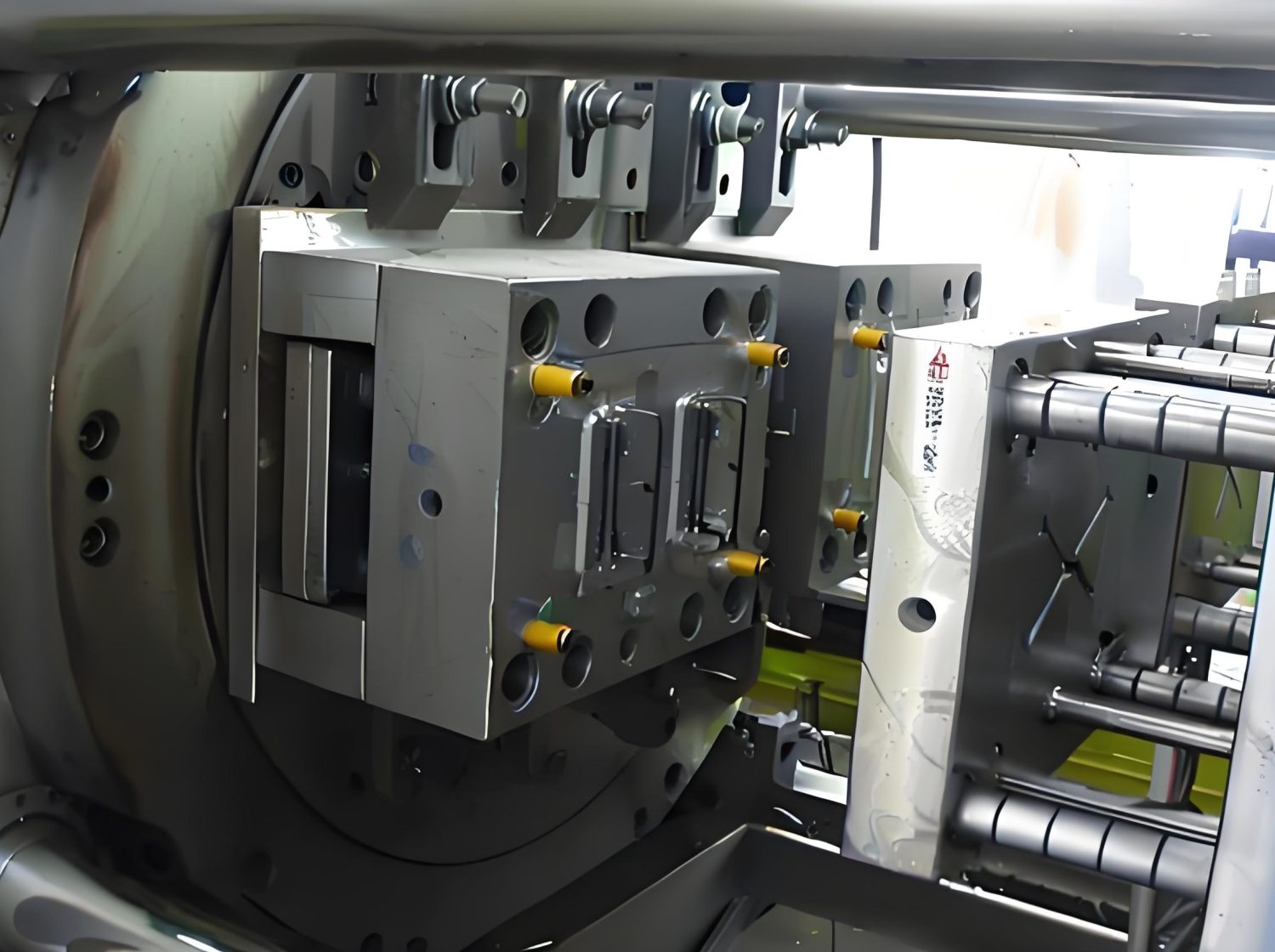

Étape 2 : Préparation du moule :

Une bonne préparation du moule permet de faciliter l'éjection des pièces et d'éviter les défauts au cours du processus de moulage.

① Nettoyage : Veiller à ce que le moule soit exempt de poussière, d'humidité et de débris, qui pourraient nuire à la qualité du produit final.

② Agent de démoulage : Appliquer un agent de démoulage sur les surfaces du moule pour éviter le collage et faciliter l'éjection de la pièce moulée.

③ Alignement : Fixer correctement le moule dans la machine de moulage par injection, en veillant à ce qu'il n'y ait pas de désalignement susceptible d'entraîner des défauts du moule.

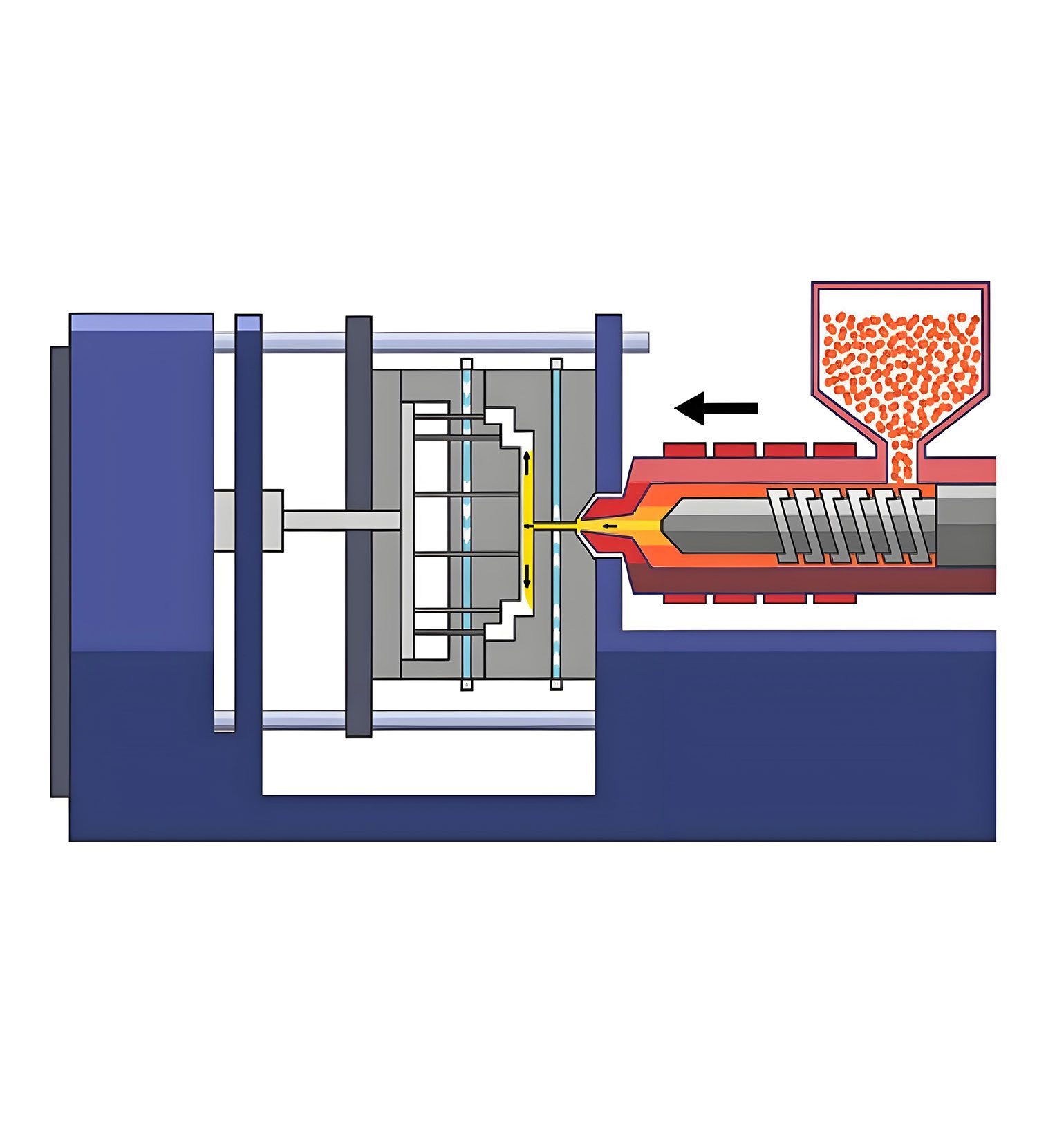

Étape 3 : Chargement du matériau et configuration de l'injection :

Une température et une pression d'injection adéquates garantissent que le matériau s'écoule correctement dans le moule, remplissant toutes les cavités et assurant une qualité constante.

① Charger le matériau : Introduire les granulés de PC séchés dans la trémie de la machine de moulage par injection.

② Température d'injection : Régler la température d'injection entre 240°C et 260°C (464°F et 500°F). La plage de fusion du PC se situe généralement entre 270°C et 320°C, mais il faut éviter de dépasser 340°C pour éviter la décomposition et les défauts.

③ Pression d'injection : régler la pression d'injection entre 1000 et 2000 bars (14 500 à 29 000 psi), en fonction de la taille de la pièce et de la conception du moule.

④ Vitesse d'injection : Contrôlez la vitesse pour éviter que le matériau ne pénètre trop rapidement dans le moule, ce qui pourrait entraîner des défauts tels que des marques d'écoulement ou l'emprisonnement d'air.

Étape 4 : Phase d'habitation :

La phase de logement assure le remplissage complet du moule et permet au PC fondu de prendre la forme des cavités du moule.

① Maintenir la pression : Après l'injection, maintenez la pression dans le moule pour permettre à la matière en fusion de remplir complètement chaque détail et éviter les retraits ou les vides.

② Surveiller : Surveillez la pression pour vous assurer que le matériau reste en place jusqu'à ce qu'il commence à refroidir.

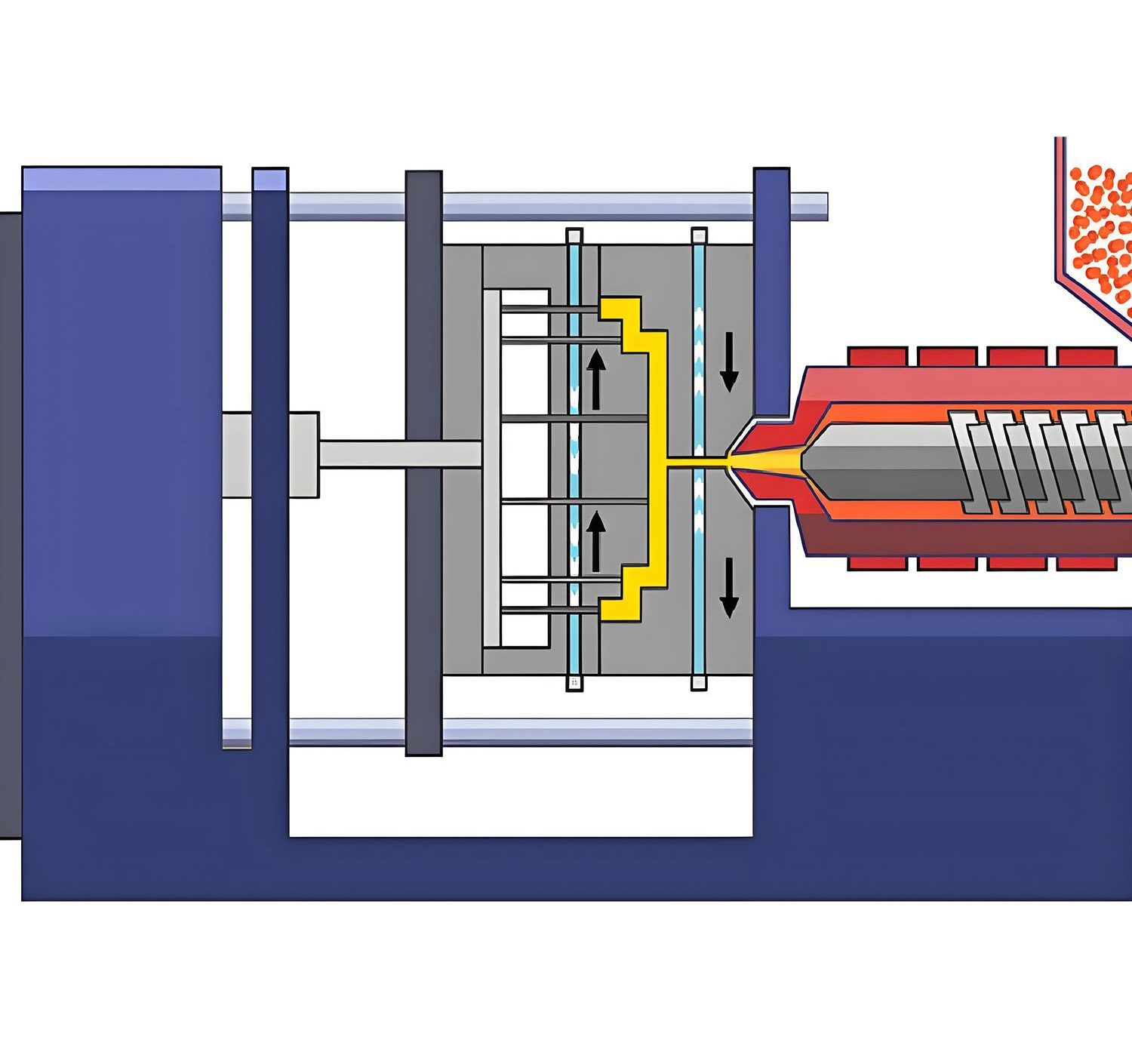

Étape 5 : Phase de refroidissement :

Un refroidissement adéquat prévient le gauchissement, le rétrécissement et d'autres défauts, tout en garantissant la stabilité dimensionnelle de la pièce finale.

① Temps de refroidissement : prévoir un temps de refroidissement suffisant. Le temps de refroidissement dépend de l'épaisseur de la pièce, de sa complexité et de la température du moule. Les pièces plus grandes peuvent nécessiter un temps de refroidissement plus long.

② Température du moule : Maintenir la température du moule entre 80°C et 120°C (176°F et 248°F) pour un refroidissement optimal sans induire de défauts tels que des déformations ou des marques d'enfoncement.

③ Canaux de refroidissement : Veiller à ce que le système de refroidissement à l'intérieur du moule soit efficace et uniformément réparti afin de maintenir une température constante dans le moule.

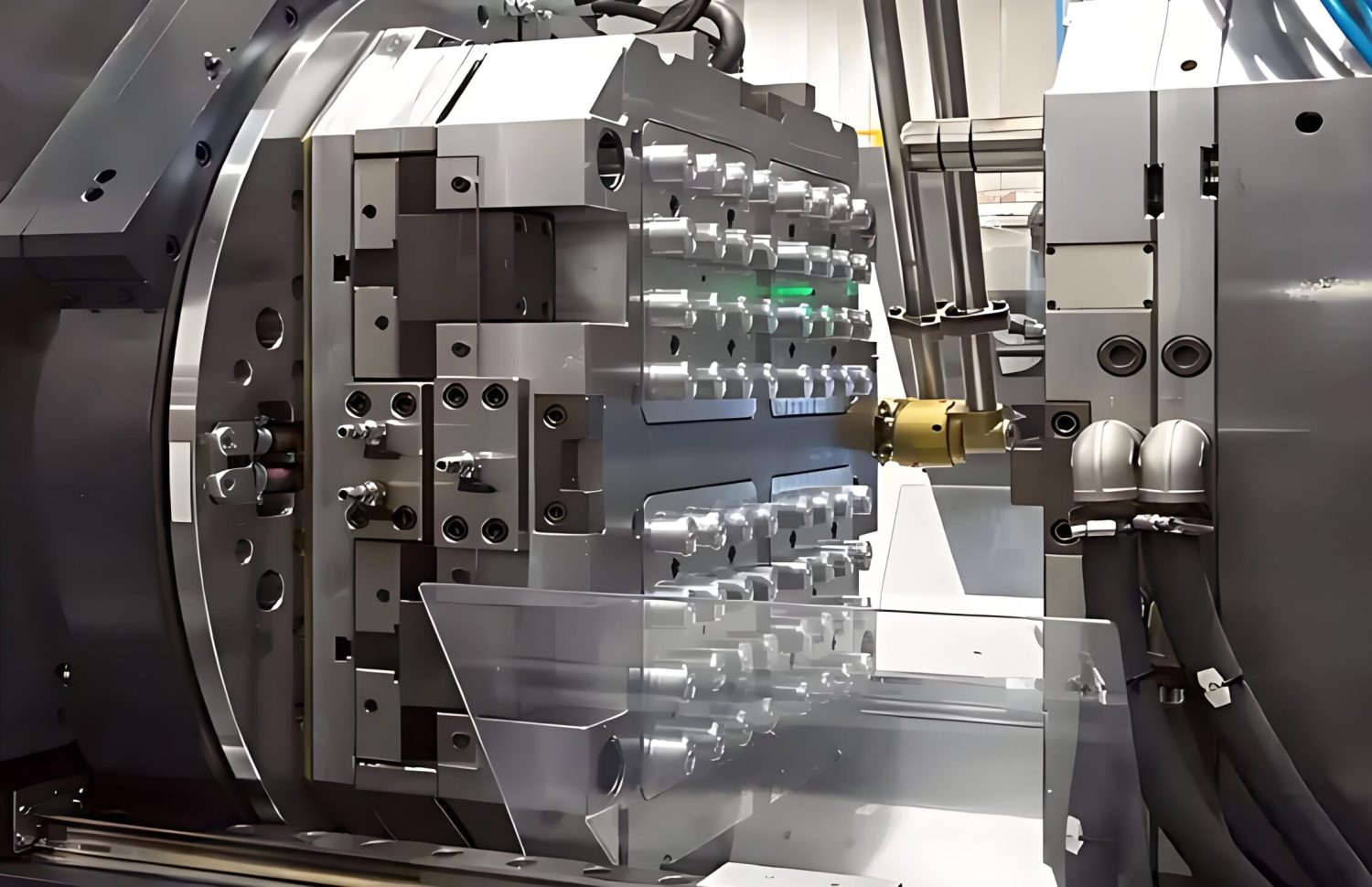

Étape 6 : Éjection :

Une éjection correcte est essentielle pour maintenir l'intégrité des pièces et assurer un flux de production régulier.

① Mécanisme d'éjection : Utiliser des broches d'éjection ou des systèmes d'éjection pneumatique pour pousser la pièce hors du moule.

② Contrôle de la force : Réglez la force d'éjection pour éviter d'endommager les pièces délicates ou complexes.

③ Post-traitement : Si nécessaire, coupez l'excès de flash ou de matière de la pièce pendant l'éjection.

Étape 7 : Post-traitement :

Le post-traitement permet de s'assurer que la pièce moulée répond à toutes les spécifications nécessaires en termes de fonctionnalité et d'esthétique.

① Ébarbage et ébarbage : éliminer tout excès de matière (bavure) laissé par le processus de moulage. Cela peut nécessiter des opérations d'ébarbage ou de meulage.

② Finition de surface : selon l'utilisation finale, il peut être nécessaire de polir ou de revêtir les pièces pour améliorer l'esthétique ou la fonctionnalité (par exemple, meilleure résistance aux produits chimiques ou durabilité de la surface).

③ Assemblage : Si les pièces moulées font partie d'un ensemble plus vaste, effectuer les opérations d'assemblage ou de collage nécessaires.

Étape 8 : Contrôle de la qualité

Garantir la qualité de la pièce moulée est essentiel pour maintenir les normes du produit et la satisfaction du client.

① Inspection : Inspecter régulièrement les pièces pour détecter les défauts tels que les bulles, les déformations ou les incohérences de couleur. La précision des dimensions est essentielle.

② Essais : Effectuer des tests de résistance aux chocs, de transparence et de tolérance à la chaleur, en particulier pour les applications critiques.

③ Cohérence : Surveiller les conditions de traitement (température, pression et durée du cycle) pour garantir une qualité constante des pièces sur l'ensemble des cycles de production.

Quels sont les avantages du moulage par injection de PC ?

Le moulage par injection du polycarbonate (PC) offre de nombreux avantages, ce qui en fait un matériau idéal pour diverses industries telles que l'automobile, l'électronique grand public, les appareils médicaux, etc. Voici un aperçu complet de ses principaux avantages :

1. Rapport résistance/poids élevé :

Le PC présente un rapport résistance/poids élevé, ce qui le rend idéal pour les applications où la réduction du poids est essentielle. Cette caractéristique est particulièrement utile dans les secteurs de l'automobile et de l'aérospatiale, où les matériaux légers contribuent à l'efficacité et à la performance.

2. Résistance aux chocs :

Le polycarbonate est réputé pour sa résistance exceptionnelle aux chocs, même à basse température. Il est donc parfait pour les pièces soumises à des impacts ou à des chocs, telles que les composants automobiles, les équipements de sécurité et les couvercles de protection.

3. Résistance chimique :

Le PC résiste à de nombreux produits chimiques, y compris les acides, les bases et les solvants, ce qui le rend adapté aux applications dans des environnements difficiles, tels que les équipements de traitement chimique et les dispositifs médicaux susceptibles d'entrer en contact avec des substances corrosives.

4. Résistance thermique :

Le polycarbonate présente une résistance thermique élevée, ce qui lui permet de supporter des températures élevées sans compromettre l'intégrité structurelle. Cette propriété le rend adapté aux pièces exposées à la chaleur, telles que les composants automobiles sous le capot et les boîtiers électriques.

5. Isolation électrique :

Le PC est un excellent isolant électrique, c'est pourquoi il est couramment utilisé dans les composants électriques et électroniques tels que les connecteurs, les circuits imprimés et les boîtiers d'appareils électroniques sensibles.

6. Clarté optique :

Le polycarbonate offre une clarté optique exceptionnelle, ce qui le rend idéal pour les pièces transparentes telles que les lentilles optiques, les couvercles d'éclairage et les dispositifs médicaux qui nécessitent une grande transparence pour des raisons fonctionnelles et esthétiques.

7. Stabilité dimensionnelle :

Le PC présente une excellente stabilité dimensionnelle, ce qui signifie qu'il conserve sa forme même après avoir été exposé à des variations de température et à des contraintes physiques. Cette caractéristique est cruciale pour les applications qui exigent des dimensions et des tolérances précises.

8. Faible déformation :

Le polycarbonate se déforme peu pendant le refroidissement, ce qui garantit que les pièces conservent leur forme prévue après le moulage. Cette qualité est particulièrement importante pour les pièces complexes qui nécessitent une grande précision, comme les composants à parois minces.

9. Finition facile :

La surface du PC peut être facilement finie par usinage, meulage ou revêtement, ce qui le rend approprié pour les pièces qui nécessitent un traitement supplémentaire pour obtenir l'aspect ou la fonctionnalité souhaités.

10. Rentable pour la production en grande quantité :

Le moulage par injection de PC est un processus de fabrication rentable, en particulier pour les grandes séries. Bien que les coûts initiaux d'installation puissent être plus élevés en raison de la création de moules, l'efficacité du processus et la capacité de produire rapidement de grandes quantités de pièces permettent de réduire les coûts unitaires.

11. Polyvalence dans la conception :

Le moulage par injection de PC permet de créer des géométries très complexes, y compris des dessins compliqués et des pièces à parois minces. Cette polyvalence permet aux fabricants de produire des composants avec des détails précis, ce qui le rend adapté à des industries telles que l'automobile et les applications médicales.

12. Flexibilité en matière de couleur et de finition :

Le procédé permet de personnaliser les couleurs, car le PC peut être moulé dans une large gamme de couleurs, et les finitions de surface peuvent être adaptées pour répondre à des exigences esthétiques ou fonctionnelles spécifiques. Des techniques telles que le surmoulage et l'ajout de colorants pendant le traitement offrent une grande souplesse de conception.

13. Faible rétrécissement :

Le polycarbonate présente un faible retrait pendant le processus de refroidissement, ce qui garantit que les pièces conservent leurs dimensions précises après le moulage, ce qui est essentiel pour les pièces qui doivent s'emboîter parfaitement ou répondre à des exigences strictes en matière de taille.

14. Bonne adhérence :

Le PC a une bonne adhérence à d'autres matériaux, ce qui permet de coller différents composants ou d'assembler des pièces multi-matériaux dans diverses industries, telles que l'automobile et l'électronique.

15. Rendement élevé et production rapide :

Le moulage par injection de PC est connu pour ses cycles de production rapides, allant de 10 à 120 secondes. Cette efficacité élevée permet de fabriquer rapidement de grandes quantités de pièces, ce qui en fait la solution idéale pour répondre aux demandes de commandes importantes.

16. Cohérence et répétabilité :

Une fois le moule créé, le moulage par injection de PC peut produire des milliers de pièces identiques avec une régularité exceptionnelle. Cette répétabilité est essentielle au maintien des normes de qualité, en particulier dans les industries où la précision est cruciale.

Quels sont les inconvénients du moulage par injection de PC ?

Le moulage par injection du polycarbonate (PC) offre l'avantage de produire des pièces durables et de haute qualité, mais il présente également plusieurs inconvénients qui peuvent affecter à la fois l'efficacité de la production et la rentabilité. Ces inconvénients sont les suivants :

1. Température de traitement élevée :

Le PC nécessite des températures de traitement élevées, qui peuvent être difficiles à atteindre et à maintenir, en particulier pour les pièces de grande taille. Cela peut entraîner une augmentation de la consommation d'énergie et des coûts d'exploitation.

2. Pression d'injection élevée :

Le PC nécessite généralement des pressions d'injection élevées, qui peuvent solliciter l'équipement et compliquer le processus de moulage, en particulier pour les pièces plus grandes ou plus complexes.

3. Déformation :

Le PC est sujet au gauchissement, en particulier si la conception de la pièce n'est pas optimisée pour la prévention du gauchissement. Cela peut entraîner des incohérences dimensionnelles et des taux de rejet plus élevés dans les pièces finales.

4. Rétrécissement :

Le polycarbonate présente un retrait important pendant le refroidissement, ce qui peut affecter les dimensions et la précision de la pièce. Une bonne conception du moule et un bon contrôle de la température sont essentiels pour gérer ce problème.

5. Variation des propriétés des matériaux :

Le PC peut présenter des variations dans les propriétés du matériau, telles que la résistance aux chocs et la résistance à la traction, en fonction de la qualité spécifique et des conditions de traitement. Cela peut rendre difficile le maintien d'une qualité constante des pièces.

6. Résistance limitée aux UV :

Le PC est susceptible de se dégrader lorsqu'il est exposé à la lumière UV, ce qui peut affecter sa clarté optique et ses propriétés mécaniques. Il est possible d'ajouter des stabilisateurs UV, mais cela augmente le coût et la complexité du matériau.

7. Résistance chimique limitée :

Si le PC résiste bien à de nombreux produits chimiques, il est vulnérable à certains solvants et acides. Cela limite son utilisation dans les applications où l'exposition à des produits chimiques agressifs est fréquente.

8. Fragilité à basse température :

Le polycarbonate devient plus fragile à basse température, ce qui le rend inadapté aux applications exposées à des environnements extrêmement froids.

9. Difficile à souder :

Le PC est difficile à souder, en particulier par rapport à d'autres plastiques techniques comme l'ABS ou le PVC, ce qui peut poser des problèmes dans les processus d'assemblage et de réparation.

10. Coût élevé des matériaux :

Le PC est plus cher que beaucoup d'autres plastiques techniques, en particulier les qualités de haute qualité. Cela augmente les coûts de production, ce qui le rend moins rentable pour les productions en grande série.

11. Limites de la conception :

Le PC peut être difficile à mouler dans des géométries complexes ou des parois minces. Il nécessite également une planification minutieuse des caractéristiques telles que les angles de dépouille, les épaisseurs de paroi et les contre-dépouilles afin d'éviter les problèmes d'éjection du moule et de qualité des pièces.

12. Exigences en matière de conception des moules :

Le PC nécessite des conceptions de moules spécialisées pour assurer un remplissage, un refroidissement et une éjection corrects. Cela ajoute de la complexité et des coûts au processus de moulage par injection.

13. Opérations post-moulage :

Les pièces fabriquées à partir de PC peuvent nécessiter des opérations supplémentaires après le moulage, telles que l'usinage ou le meulage, afin d'obtenir la finition de surface ou la précision dimensionnelle souhaitées, ce qui peut augmenter le temps et le coût de production.

14. Compatibilité des matériaux :

Le PC peut ne pas être compatible avec certains matériaux ou certaines finitions, ce qui peut affecter les performances ou l'aspect de la pièce, en particulier dans les assemblages multi-matériaux.

Problèmes courants et solutions dans le moulage par injection de PC

Le moulage par injection du polycarbonate (PC) peut présenter divers défauts qui affectent la qualité des pièces, l'efficacité et les propriétés des matériaux. Vous trouverez ci-dessous les problèmes les plus courants rencontrés au cours du processus de moulage par injection du PC et leurs solutions potentielles.

1. Déformation :

Le gauchissement se produit lorsque la pièce moulée se déforme en raison de contraintes internes ou d'un refroidissement inégal, ce qui entraîne des modifications dimensionnelles.

Les causes :

① Refroidissement inadéquat.

② Mauvaise conception du moule.

③ Rétrécissement excessif du matériau.

Solutions :

① Améliorer le système de refroidissement en optimisant les canaux de refroidissement du moule.

② Concevoir des moules dont l'épaisseur des parois est uniforme afin de garantir un refroidissement homogène.

③ Utiliser un refroidissement contrôlé pour éviter les changements rapides de température.

④ Envisager des renforts structurels pour maintenir la forme de la pièce.

2. Pièges à air/bulles de vide :

Les pièges à air se produisent lorsque de l'air est piégé dans la cavité du moule, ce qui entraîne la formation de vides ou de bulles dans la pièce.

Les causes :

① Ventilation insuffisante du moule.

② Vitesses d'injection élevées entraînant l'emprisonnement de l'air.

Solutions :

① Améliorer la ventilation du moule pour assurer une bonne évacuation de l'air.

② Diminuer la vitesse d'injection pour réduire l'emprisonnement de l'air.

③ Utiliser des systèmes sous vide pour éliminer l'air pendant le processus d'injection.

3. Tirs courts :

Les tirs courts se produisent lorsque la cavité du moule n'est pas complètement remplie, ce qui donne des pièces incomplètes.

Les causes :

① Faibles températures des matrices ou des matériaux.

② Pression ou vitesse d'injection insuffisante.

③ Mauvaises conditions d'échappement ou flux de matériaux inadéquat.

Solutions :

① Augmenter la température des fûts et des moules pour assurer un bon écoulement du matériau.

② Augmenter la pression et la vitesse d'injection.

③ Utiliser un matériau plus fluide et redessiner le moule avec des portes et des glissières plus grandes pour améliorer le flux.

4. Imperfections de surface (marques d'écoulement, lignes de soudure, piqûres, marques d'étirement) :

Ces problèmes de surface surviennent lorsque le matériau ne s'écoule pas uniformément ou qu'il subit des changements rapides de direction ou de vitesse pendant l'injection, ce qui entraîne des défauts visibles.

Les causes :

① Faibles températures du moule ou du matériau.

② Formulation incorrecte du matériau.

③ Vitesse d'injection élevée entraînant une rupture de la matière fondue.

Solutions :

① Augmenter les températures des moules et des matériaux pour un meilleur écoulement.

② Ajuster la formulation des matériaux et assurer un séchage adéquat pour éviter les défauts liés à l'humidité.

③ Ralentir la vitesse d'injection et augmenter le temps d'injection pour éviter les marques d'écoulement et les piqûres.

④ Modifier la conception de la porte pour assurer un meilleur écoulement des matériaux et éviter les lignes de soudure.

5. Défauts du plan de joint :

Les défauts du plan de joint sont observés lorsque les moitiés du moule ne s'alignent pas correctement, laissant un joint visible sur la pièce finie.

Les causes :

① Mauvais emplacement du plan de joint.

② Conception inadéquate du moule.

③ Rétrécissement excessif du matériau.

Solutions :

① Optimiser l'emplacement du plan de joint pour minimiser les défauts visibles.

② Assurer un alignement précis du moule.

③ Ajuster la formulation des matériaux pour réduire le retrait et assurer un meilleur remplissage des moules.

6. Problèmes d'éjection :

Les problèmes d'éjection surviennent lorsque la pièce moulée ne s'éjecte pas correctement du moule, ce qui entraîne des dommages ou des retards.

Les causes :

① Conception inadéquate du système d'éjection.

② Mauvaise conception du moule ou angles de dépouille insuffisants.

③ Rétrécissement excessif du matériau.

Solutions :

① Améliorer la conception du système d'éjection en ajoutant des broches d'éjection ou en utilisant des éjecteurs pneumatiques ou hydrauliques.

② Optimiser la conception du moule avec des angles de dépouille appropriés pour faciliter le démoulage des pièces.

③ Ajuster la formulation des matériaux pour réduire le retrait pendant le refroidissement.

7. Accumulation de matériaux et colmatage des moules :

L'accumulation de matériaux ou le colmatage peuvent provoquer l'obstruction du moule, ce qui entraîne des retards ou des pièces de qualité médiocre.

Les causes :

① Nettoyage inadéquat des moisissures.

② Viscosité excessive du matériau.

③ Vitesse d'injection incorrecte.

Solutions :

① Nettoyer régulièrement le moule pour éviter l'accumulation de matière.

② Ajuster la viscosité du matériau en contrôlant la température et le mélange de matériaux.

③ Optimiser la vitesse d'injection pour éviter l'accumulation de matière dans le moule.

8. Dégradation des matériaux :

La dégradation se produit lorsque le matériau du PC se décompose en raison d'une exposition excessive à la chaleur, à la lumière ou à des produits chimiques.

Les causes :

① Températures de traitement élevées.

② Exposition prolongée à la chaleur ou à l'air pendant l'injection.

Solutions :

① S'assurer que les conditions de traitement se situent dans la plage de température recommandée.

② Utiliser des systèmes à température contrôlée pour éviter la dégradation des matériaux.

③ Minimiser l'exposition à la chaleur et à la lumière en stockant correctement les matériaux et en contrôlant les temps d'injection.

9. Variation des propriétés des matériaux :

La variation des propriétés des matériaux peut entraîner des incohérences dans les performances du produit final, notamment en termes de résistance, de transparence ou de flexibilité.

Les causes :

① Formulation incohérente des matériaux.

② Mauvaises conditions de traitement.

③ Séchage inadéquat du matériau avant le moulage.

Solutions :

① Ajuster les formulations des matériaux pour garantir une qualité constante.

② Optimiser les conditions de traitement, y compris la température et la pression.

③ Sécher correctement les matériaux avant le moulage pour éviter les défauts dus à l'humidité.

10. Poids des pièces et variations des dimensions :

Les variations de poids et de dimensions des pièces peuvent être dues à des problèmes de conception des moules ou à un flux de matière incohérent.

Les causes :

① Conception incohérente du moule.

② Conditions de traitement inadéquates (température, pression, etc.).

③ Rétrécissement du matériau.

Solutions :

① Optimiser la conception des moules pour assurer un remplissage uniforme des pièces et réduire les variations.

② Ajuster les conditions de traitement pour maintenir un poids et des dimensions constants.

③ Ajuster la formulation des matériaux pour réduire le retrait excessif.

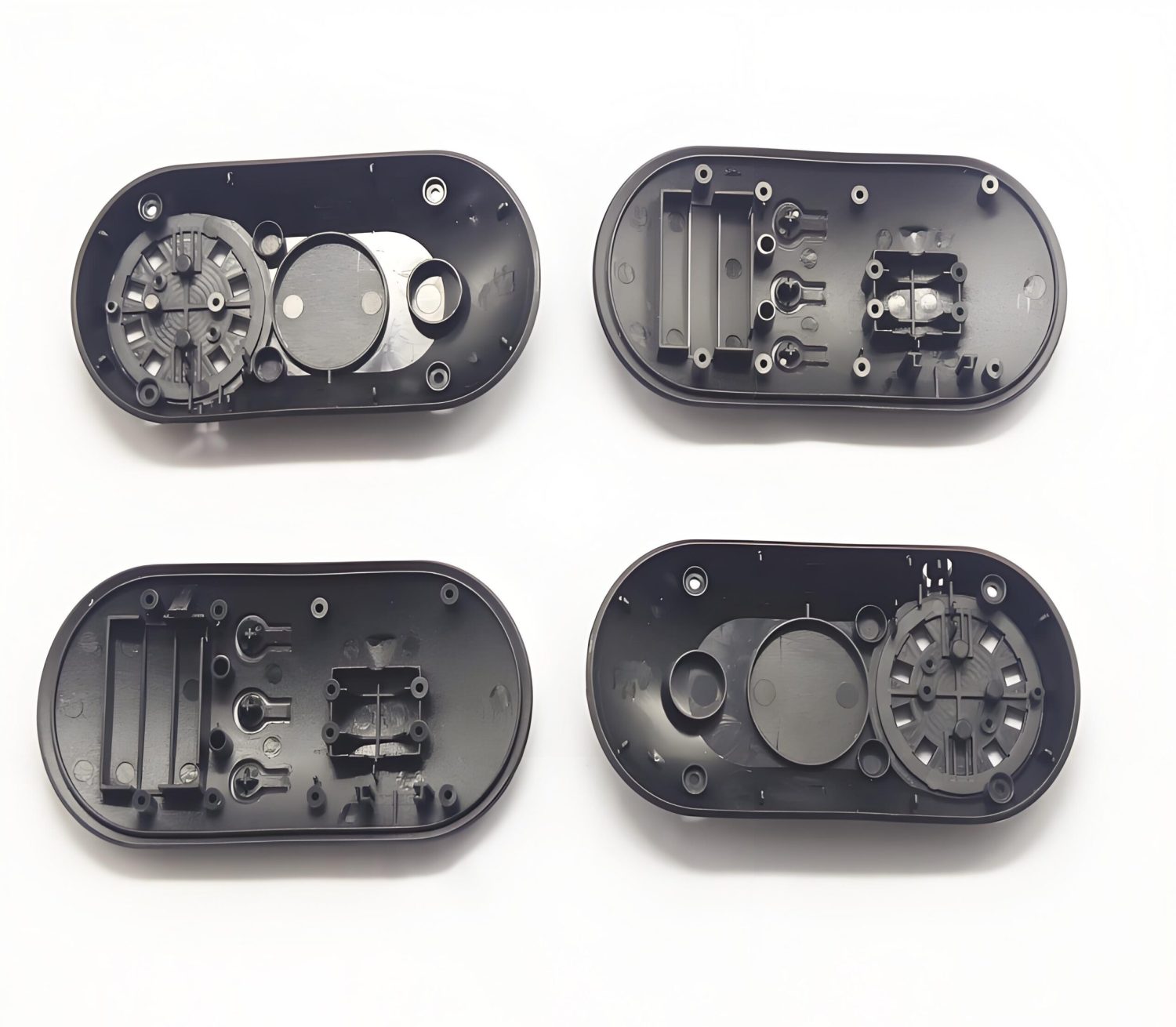

Quelles sont les applications du moulage par injection de PC ?

Le moulage par injection du polycarbonate (PC) est un procédé de fabrication polyvalent utilisé dans un large éventail d'industries, tirant parti des excellentes propriétés du matériau, telles que la résistance aux chocs, la clarté optique et la résistance à la chaleur. Vous trouverez ci-dessous un aperçu complet des applications du moulage par injection de PC :

1. L'industrie automobile :

Composants : Le PC est largement utilisé pour les pièces automobiles telles que les lentilles de phares, les tableaux de bord, les garnitures intérieures et les composants extérieurs. Sa résistance aux chocs, sa légèreté et sa clarté optique contribuent à la fois à la sécurité et aux performances des véhicules.

2. L'industrie électronique :

Boîtiers et composants : Le PC est couramment utilisé pour les boîtiers d'appareils électroniques tels que les ordinateurs portables, les smartphones et les tablettes. Ses excellentes propriétés isolantes et sa résistance aux chocs garantissent la durabilité et la sécurité des applications électriques et électroniques.

3. Industrie de la construction :

Matériaux de construction : Le PC est utilisé pour les lanterneaux, les feuilles de toiture et le vitrage des fenêtres. Il offre une excellente durabilité, une résistance aux intempéries et une clarté optique. Ces caractéristiques en font un matériau idéal pour les applications exigeant sécurité et transparence dans la construction.

4. Dispositifs médicaux :

Instruments et équipements chirurgicaux : Le PC est essentiel pour la fabrication de seringues, de tubes médicaux et d'instruments chirurgicaux. Sa biocompatibilité, sa facilité de stérilisation et sa grande résistance en font un matériau de confiance dans les applications de santé.

5. Biens de consommation :

Produits de tous les jours : Le PC est largement utilisé pour des produits tels que les verres de lunettes, les bouteilles d'eau et les casques de sécurité. Sa résistance aux chocs et sa polyvalence esthétique permettent de fabriquer des produits de consommation durables et visuellement attrayants.

6. Aérospatiale et défense :

Composants d'aéronefs : Le PC est utilisé dans les avions pour les fenêtres du cockpit, les lentilles et les tableaux de bord. La combinaison de ses propriétés de légèreté, de résistance et de clarté est essentielle dans les environnements aérospatiaux exigeant précision et sécurité.

7. Applications optiques :

Lentilles et composants optiques : Le PC est utilisé pour les objectifs d'appareils photo, les lentilles de projecteurs et les lunettes, grâce à sa clarté optique, sa résistance aux rayures et sa capacité à supporter des chocs importants. Il est idéal pour les applications optiques professionnelles et grand public.

8. Transformation des aliments :

Composants de l'équipement : Le PC est utilisé dans les machines de transformation des aliments et les conteneurs de stockage en raison de sa résistance aux produits chimiques, de sa résistance aux chocs et de son innocuité pour le contact avec les aliments. Il est idéal pour les applications nécessitant des nettoyages et des stérilisations répétés.

9. Équipement sportif :

Équipement de protection : Le PC est utilisé dans les casques, les lunettes et d'autres équipements sportifs de protection. Sa grande résistance aux chocs, sa légèreté et son confort en font un élément essentiel pour assurer la sécurité et les performances des athlètes.

10. Jouets et jeux :

Jouets en plastique : Le PC est utilisé pour les figurines, les poupées et d'autres jouets qui requièrent durabilité et sécurité. Sa nature non toxique, sa résistance et sa capacité à prendre des formes complexes en font un matériau de choix pour la fabrication des jouets.

11. Emballage :

Récipients et bouteilles : Le PC est utilisé pour fabriquer des articles d'emballage tels que des bouteilles d'eau et des récipients alimentaires. Sa résistance aux chocs, sa clarté et sa capacité à supporter des utilisations répétées en font un matériau adapté aux solutions d'emballage durables.

12. Composants électriques :

Connecteurs et interrupteurs : Le PC est utilisé pour les connecteurs électriques, les interrupteurs et les cartes de circuits imprimés. Ses excellentes propriétés isolantes et sa résistance à la flamme garantissent la sécurité et la fiabilité des applications électriques.

How Does Rib Design Impact Mold Flow and Cooling Efficiency?

Key Takeaways Ribs are structural features used to increase part stiffness without increasing overall wall thickness. However, improper rib design significantly impacts **Mold Flow** (causing hesitation or short shots) and

How Do Ribs Function in Reducing Plastic Part Weight and Improving Structural Integrity?

Key Takeaways Ribs are thin, wall-like features projecting from the nominal wall of a plastic part, designed to add stiffness and strength without increasing overall wall thickness. By allowing engineers

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

Solutions d'optimisation proposées Gratuitement

- Fournir un retour d'information sur la conception et des solutions d'optimisation

- Optimiser la structure et réduire les coûts de moulage

- Parler directement avec des ingénieurs en tête-à-tête