Usine de moulage par injection d'ABS sur mesure

Guide de fabrication et de conception pour le moulage par injection de l'ABS

Ressources pour Le guide complet du moulage par injection de l'ABS

Qu'est-ce que l'acrylonitrile-butadiène-styrène (ABS) ?

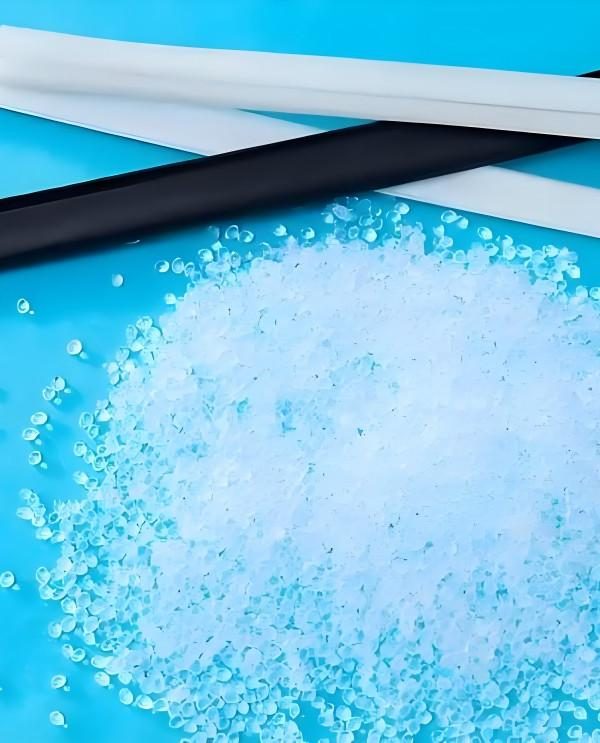

L'ABS (Acrylonitrile Butadiène Styrène) est un type de plastique qui est utilisé dans de nombreux domaines tels que la fabrication d'objets, la construction d'objets et les articles que les gens achètent. Il est composé de trois éléments différents : l'acrylonitrile (qui le rend solide et dur), le butadiène (qui le rend résistant et ne le casse pas) et le styrène (qui le rend brillant et facile à fabriquer). L'ABS présente de nombreux avantages : il est très difficile à casser, il peut être utilisé avec de nombreux produits chimiques différents (comme de l'acide ou des produits très puissants), il peut être très chaud ou très froid sans changer de forme, il est très efficace pour arrêter l'électricité et son coût de fabrication est faible, ce qui le rend bon marché à l'achat. Il est facile de fabriquer des objets avec l'ABS, par exemple à l'aide d'une machine qui lui donne une forme ou d'une imprimante 3D.

L'ABS a de nombreuses utilisations. On le trouve dans les jouets (comme les briques LEGO), les appareils électroménagers, les pièces automobiles (comme les pare-chocs et les tableaux de bord), les dispositifs médicaux (comme les seringues), les matériaux de construction (comme les tuyaux et les raccords) et les pièces électriques (comme les connecteurs et les interrupteurs). L'ABS est fabriqué en mélangeant des produits chimiques dans un grand réservoir. Le mélange est ensuite chauffé et transformé en un solide. C'est ce qui rend l'ABS solide et durable. L'ABS peut également être fondu et transformé en quelque chose de nouveau. L'ABS est donc un bon choix pour l'environnement et pour économiser de l'argent. Dans l'ensemble, l'ABS est un bon plastique qui peut être utilisé pour de nombreuses choses. Il fonctionne bien, ne coûte pas trop cher et peut être utilisé de différentes manières.

Quels sont les types de matériaux ABS ?

L'ABS (Acrylonitrile Butadiène Styrène) est un polymère thermoplastique polyvalent utilisé dans de nombreuses industries en raison de sa résistance. Il existe plusieurs types de matériaux ABS, et celui que vous utiliserez dépendra de l'usage que vous en ferez. Voici les principaux types :

1. ABS à usage général :

Le type le plus courant est l'ABS à usage général, qui présente une bonne résistance aux chocs, une bonne résistance chimique et une bonne aptitude à la transformation. Il est facile à mouler et convient à la fabrication de biens de consommation, de boîtiers de produits électroniques, d'intérieurs d'automobiles et de jouets. Il est largement utilisé dans de nombreuses industries en raison de ses performances globales.

2. ABS à fort impact :

L'ABS à fort impact est conçu pour améliorer la résistance aux chocs tout en maintenant la rigidité. Il est utilisé dans les équipements de protection, les poignées d'outils et les pièces automobiles externes qui doivent résister à des forces d'impact élevées et fonctionner dans des environnements mécaniquement exigeants.

3. ABS ignifugé :

L'ABS ignifugé est un matériau auquel on a ajouté des retardateurs de flamme. Il est utilisé dans des applications où la sécurité incendie est importante, comme les équipements électriques et les pièces automobiles. Il contribue à réduire le risque d'incendie et à assurer la sécurité des personnes.

4. ABS résistant à la chaleur :

L'ABS résistant à la chaleur est conçu pour supporter des températures élevées sans se déformer, tout en conservant ses propriétés mécaniques. Il est souvent utilisé dans des pièces qui doivent rester stables à des températures élevées, comme les tableaux de bord des voitures et l'intérieur des appareils électroménagers, afin qu'ils continuent à fonctionner même lorsque les choses deviennent très chaudes.

5. ABS à faible dégagement de fumée :

L'ABS à faible dégagement de fumée est un type d'ABS qui a été modifié avec des additifs pour réduire la quantité de fumée qu'il émet lorsqu'il brûle. Il est donc idéal pour les applications soumises à des exigences environnementales strictes, telles que les avions et les appareils médicaux. En réduisant la quantité de fumée nocive dégagée lors d'un incendie, ce matériau peut contribuer à améliorer la sécurité.

6. ABS résistant aux UV :

L'ABS résistant aux UV est traité pour résister à la dégradation causée par l'exposition aux ultraviolets. Il est parfait pour les applications extérieures telles que le mobilier d'extérieur et la signalisation. Il prolonge la durée de vie des produits et permet de conserver une belle apparence.

7. ABS chargé de verre :

L'ABS chargé de verre est un matériau auquel on ajoute des fibres de verre pour améliorer ses propriétés mécaniques, telles que la rigidité et la résistance aux chocs. Il est couramment utilisé dans les pièces automobiles et les équipements sportifs qui nécessitent une résistance mécanique élevée pour garantir leur fiabilité dans des conditions difficiles.

8. ABS rempli de minéraux :

L'ABS chargé de minéraux est un moyen économique d'améliorer les performances en ajoutant des poudres minérales (comme le carbonate de calcium). Ce matériau est souvent utilisé dans des applications où le coût est une préoccupation, mais où les performances restent importantes.

9. ABS transparent :

L'ABS transparent est un type spécial d'ABS qui est modifié pour devenir transparent tout en conservant une certaine résistance aux chocs. Il convient aux produits qui doivent être esthétiques, comme les vitrines et les emballages transparents, parce qu'il est beau tout en restant solide.

10. Alliages ABS (tels que ABS/PC et ABS/PET) :

Les alliages ABS sont un mélange d'ABS et de polycarbonate (PC) ou de polyéthylène téréphtalate (PET), combinant le meilleur des deux mondes. Ce matériau est très résistant aux chocs, à la chaleur et à la clarté optique, ce qui le rend idéal pour les biens de consommation haut de gamme et les boîtiers électroniques.

Quelles sont les caractéristiques de l'ABS ?

L'ABS (Acrylonitrile-Butadiène-Styrène) est un plastique très utile qui peut faire beaucoup de choses. Il est solide, résistant et peut encaisser des coups, tout en étant facile à travailler. C'est pourquoi on trouve de l'ABS dans toutes sortes d'objets, des voitures aux jouets. Voici les principales caractéristiques du matériau ABS :

1. Grande solidité et résistance aux chocs :

Les matériaux ABS ont ceci de particulier qu'ils sont très résistants. Ils peuvent encaisser des coups sans se fissurer ni se casser, ce qui les rend parfaits pour les objets qui doivent être solides et subir de nombreux abus, comme les pièces de voiture et les grandes boîtes en plastique pour les machines.

2. Haute ténacité :

L'ABS est très résistant et peut donc absorber les chocs même à très basse température, ce qui signifie qu'il ne se cassera pas lorsque vous le ferez tomber. C'est particulièrement important pour les produits d'extérieur et les objets utilisés dans des endroits froids.

3. Dureté :

L'ABS a une dureté de surface modérée, ce qui signifie qu'il peut résister aux rayures et à l'usure. Il dure donc plus longtemps lorsque vous l'utilisez pour fabriquer des objets qui se frottent souvent les uns aux autres.

4. Résistance à la chaleur :

L'ABS présente une bonne résistance à la chaleur et peut supporter des températures de 80 à 85 °C sans se ramollir ni perdre de sa solidité. Mais si vous dépassez cette température, il commencera à se dégrader et à devenir cassant. Soyez donc prudent si vous avez besoin d'un produit pouvant supporter une forte chaleur.

5. Résistance à basse température :

L'ABS n'est pas seulement résistant aux températures élevées, il est également performant dans les environnements à basse température. Il reste solide et ne devient pas cassant. C'est pourquoi l'ABS est utilisé dans de nombreux produits qui doivent fonctionner dans des environnements à températures différentes, comme les équipements extérieurs ou les objets utilisés dans les régions froides.

6. Bonne isolation électrique :

Les matériaux ABS sont des isolants à très haute résistivité et ne conduisent pas l'électricité, ce qui les rend particulièrement adaptés aux domaines de l'électronique et de l'électricité, notamment pour les composants qui nécessitent une protection de l'isolation. Ses performances d'isolation restent stables dans des environnements où l'humidité et les fluctuations de température sont importantes.

7. Conductivité thermique limitée :

Si l'ABS est surtout connu pour ses propriétés d'isolation, il présente néanmoins une certaine conductivité thermique, qui peut contribuer à dissiper la chaleur dans certaines applications et à maintenir les appareils à des températures de fonctionnement plus basses.

8. Résistance chimique :

L'ABS résiste à de nombreux produits chimiques, y compris les acides, les bases et les sels, ce qui en fait un bon choix pour les applications dans l'industrie chimique où l'environnement n'est que légèrement corrosif. Toutefois, certains solvants puissants, comme l'acétone ou certains hydrocarbures chlorés, peuvent dégrader ou ramollir l'ABS ; il convient donc d'être prudent lors du choix des matériaux pour ces environnements chimiques.

9. Résistance aux solvants :

Dans les applications quotidiennes, l'ABS présente une bonne résistance à la plupart des solvants ménagers courants, ce qui le rend adapté à des produits tels que les ustensiles de cuisine et les boîtiers d'appareils électroménagers, qui ne sont pas facilement endommagés par le contact avec les solvants.

10. Facilité de traitement :

L'ABS est un thermoplastique qui peut être facilement transformé en différentes formes et tailles, ce qui est idéal pour les processus courants tels que le moulage par injection, l'extrusion et le moulage par soufflage. Il s'écoule bien et est très malléable, ce qui permet de fabriquer des moules complexes pendant la production, ce qui accélère le processus et le rend plus efficace.

11. Traitement de surface pratique :

L'ABS a une surface lisse et de bonnes performances de traitement. Grâce à des procédés tels que la peinture et la galvanoplastie, les produits en ABS peuvent être plus esthétiques et plus résistants à l'usure et à la corrosion, ce qui explique leur popularité dans les applications de design esthétique très demandées.

12. Résistance à l'humidité :

L'ABS absorbe peu d'humidité, ce qui lui permet de conserver ses propriétés mécaniques et de ne pas se dérégler dans les environnements humides. C'est pourquoi il convient aux objets d'extérieur et à ceux qui sont souvent mouillés, comme les outils de jardinage et les pièces de bateau.

13. Sensibilité aux UV :

L'ABS est excellent à bien des égards, mais il n'aime pas le soleil. Il peut jaunir et s'affaiblir s'il reste longtemps à l'extérieur. Par conséquent, si vous utilisez l'ABS à l'extérieur, vous devez le protéger du soleil.

14. Recyclabilité :

L'ABS est un plastique recyclable. Dans l'industrie comme dans la vie de tous les jours, il est possible de réutiliser des matériaux ABS recyclés pour fabriquer de nouveaux produits. L'ABS est donc un excellent choix pour de nombreuses entreprises à la recherche de matériaux respectueux de l'environnement.

Quelles sont les propriétés de l'ABS ?

L'ABS, ou Acrylonitrile Butadiène Styrène, est un polymère thermoplastique utilisé dans de nombreux domaines. Il présente de nombreux avantages qui le rendent utile dans un grand nombre d'industries. Voici les principaux paramètres des propriétés de l'ABS :

| Propriété | Métrique | Anglais |

|---|---|---|

| Densité | 0,882 - 3,50 g/cc | 0,0319 - 0,126 lb/in³ |

| Absorption de l'eau | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Absorption d'humidité à l'équilibre | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Absorption d'eau à saturation | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Teneur en eau maximale | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Retrait linéaire du moule | 0,000 - 0,0290 cm/cm | 0,000 - 0,0290 in/in |

| Retrait linéaire du moule, transversal | 0,00200 - 0,00900 cm/cm | 0,00200 - 0,00900 in/in |

| Flux de fusion | 0,0800 - 125 g/10 min | 0,0800 - 125 g/10 min |

| Résistivité électrique | 1500 - 1.00e+18 ohm-cm | 1500 - 1.00e+18 ohm-cm |

| Résistance de surface | 1000 - 2.00e+17 ohm | 1000 - 2.00e+17 ohm |

| Constante diélectrique | 2.70 - 3.80 | 2.70 - 3.80 |

| Rigidité diélectrique | 15,7 - 53,0 kV/mm | 400 - 1350 kV/in |

| Transmission, visible | 0.000 - 90.0 % | 0.000 - 90.0 % |

| Température de traitement | 170 - 270 ℃ | 338 - 518 ℉ |

| Température de la buse | 180 - 310 ℃ | 356 - 590 ℉ |

| Température de l'adaptateur | 200 - 300 ℃ | 392 - 572 ℉ |

| Température de la matrice | 200 - 295 ℃ | 392 - 563 ℉ |

| Température de fusion | 149 - 323 ℃ | 300 - 613 ℉ |

| Température du moule | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Vitesse d'injection | 200 - 240 mm/sec | 7,87 - 9,45 in/sec |

| Température du rouleau | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Température de séchage | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Teneur en eau | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Point de rosée | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Pression d'injection | 4,14 - 130 MPa | 600 - 18900 psi |

| Profondeur de l'évent | 0,00254 - 0,0510 cm | 0,00100 - 0,0201 pouce |

Les matériaux ABS peuvent-ils être moulés par injection ?

Oui, l'ABS (copolymère d'acrylonitrile-butadiène-styrène) peut être moulé par injection, et le moulage par injection est l'un des procédés les plus courants pour fabriquer des pièces en ABS. L'ABS est un plastique solide et résistant aux chocs, très utilisé dans les voitures, les appareils ménagers et l'électronique.

Avantages des matériaux ABS :

① Grande fluidité : L'ABS a une grande fluidité, ce qui le rend parfait pour les conceptions de moules complexes.

② Grande stabilité dimensionnelle : L'ABS peut conserver ses dimensions et sa forme même après refroidissement.

③ Grande résistance aux chocs : L'ABS est connu pour sa grande résistance aux chocs, ce qui le rend parfait pour les applications qui nécessitent une résistance aux chocs.

④ Faible déformation : L'ABS est moins susceptible de se déformer ou de se tordre au cours du processus de moulage, ce qui garantit l'aspect et la qualité du produit.

Défis dans le processus de moulage par injection de l'ABS :

① Taux de rétrécissement élevé : L'ABS rétrécit beaucoup lorsqu'il refroidit, ce qui rend difficile l'obtention de la bonne taille.

② Flashing : Parfois, lorsque vous fabriquez quelque chose en ABS, vous obtenez du plastique supplémentaire là où vous ne le voulez pas. Il faut alors y remédier.

③ Problèmes de déformation : Si vous ne fabriquez pas le moule correctement ou si vous ne suivez pas le processus correctement, votre objet se déformera.

Quelles sont les principales considérations pour le moulage par injection de l'ABS ?

L'ABS (Acrylonitrile-Butadiène-Styrène) est un plastique courant utilisé dans de nombreuses industries, comme l'électronique et l'automobile. Si vous voulez être sûr d'obtenir de bonnes pièces moulées par injection en ABS, vous devez faire attention à certains points :

1. Préparation du matériel :

① Contrôle de l'humidité : Le plastique ABS absorbe l'humidité, et trop d'humidité peut lui donner un mauvais aspect et l'empêcher de fonctionner correctement. Il faut donc le sécher à 80-90°C pendant 2 à 3 heures et maintenir l'humidité en dessous de 0,1%.

② Sélection du matériau : Choisissez le bon matériau ABS en fonction des exigences de votre produit (résistance aux chocs, résistance à la chaleur, qualité de galvanoplastie, etc.) Si vous utilisez des matériaux recyclés, veillez à ne pas utiliser plus de 30%, sous peine d'affecter la qualité de votre produit fini.

2. Conception du moule :

① Conception raisonnable du moule : Pour réduire le gauchissement, le rétrécissement et d'autres problèmes, la conception du moule doit veiller à ce que le matériau s'écoule uniformément et ne se bloque pas. Le réglage de l'angle de dépouille aide les pièces à sortir en douceur, et la position de la porte doit être bonne pour que le matériau n'ait pas à aller trop loin.

② Refroidissement du moule : Le refroidissement est très important. Il est recommandé d'utiliser des moules refroidis à l'eau et de concevoir des canaux de refroidissement raisonnables pour que l'effet de refroidissement soit cohérent et que le produit ne se déforme pas.

3. Paramètres du processus de moulage par injection :

① Température d'injection : La température d'injection de l'ABS est généralement comprise entre 200°C et 275°C. Les températures d'injection varient en fonction de la qualité des matériaux ABS. Par exemple, la température de l'ABS résistant aux chocs est de 220°C à 260°C, tandis que la température de l'ABS pour galvanoplastie est de 250°C à 275°C.

② Pression d'injection : la pression d'injection a un impact important sur la qualité du moulage. En général, la pression d'injection se situe entre 50 MPa et 100 MPa. Si la pression est trop faible, le moule ne se remplira pas complètement. Si la pression est trop élevée, le moule se colle.

③ Vitesse d'injection : la vitesse d'injection est très importante. Si elle est trop rapide, vous obtiendrez trop de contraintes et la pièce se contractera et se déformera. Si elle est trop lente, vous obtiendrez des tirs courts ou de petites taches noires.

4. Temps de refroidissement et temps de maintien :

① Temps de refroidissement : si le temps de refroidissement est trop court, le produit subira des tensions internes ; si le temps de refroidissement est trop long, l'efficacité de la production sera affectée. Un temps de refroidissement raisonnable permet de garantir le refroidissement et la solidification du plastique dans le moule, la température de l'eau de refroidissement étant généralement comprise entre 75 et 85 °C.

② Temps de maintien : le contrôle du temps de maintien entre 2 et 5 secondes permet au plastique de se solidifier complètement, ce qui empêche le produit de se déformer ou de refluer.

5. Traitement et inspection après moulage :

① Traitement post-moulage : Les produits finis en ABS peuvent nécessiter un rognage, un ébarbage et d'autres traitements pour s'assurer qu'ils sont lisses et qu'ils ont un bel aspect. Pour les produits de qualité galvanique, il faut également cuire la surface pour éliminer les marques superficielles.

② Contrôle de la qualité : Après le moulage, nous devons contrôler rigoureusement l'aspect, la taille et les performances du produit pour nous assurer qu'il répond aux exigences de qualité. Les méthodes d'inspection courantes comprennent les essais non destructifs et l'inspection visuelle.

6. Contrôle de la buse et de la température :

Température de la buse : La température de la buse doit être contrôlée dans une fourchette raisonnable, généralement légèrement inférieure à la température de la matière fondue, afin d'éviter la surchauffe ou la décomposition de la matière fondue, ce qui entraînerait des défauts de surface dans le produit.

7. Gestion des coûts et du temps :

Optimisation des coûts : Optimiser les flux, réduire les coûts des matériaux, de la main-d'œuvre et des équipements. Gérer efficacement le temps de production pour raccourcir les cycles de production et améliorer l'efficacité.

Fabrication de moulage par injection d'ABS

Guide de fabrication du moulage par injection de l'ABS

Ressources pour Le guide complet de la fabrication de moules par injection d'ABS

Lignes directrices pour le moulage par injection de l'ABS

Lorsque vous concevez des pièces moulées par injection en ABS (Acrylonitrile Butadiène Styrène), vous devez garder à l'esprit les lignes directrices suivantes pour vous assurer d'obtenir la meilleure moulabilité, la meilleure intégrité structurelle et la meilleure esthétique.

1. Géométrie des pièces :

La conception des pièces doit être aussi simple que possible. Évitez les géométries complexes telles que les angles vifs, les parois minces ou les zones présentant des variations importantes de la section transversale. Évitez également les petits trous ou les cavités. Utilisez des coins arrondis et des bords lisses pour réduire la concentration des contraintes et éviter les changements soudains dans l'épaisseur des parois et les dimensions de la section transversale. Le processus de moulage sera ainsi plus fluide.

2. Épaisseur de la paroi :

Il est important que l'épaisseur des parois de vos pièces soit constante. Évitez les modèles à parois minces (<0.5 mm) or thick walls (>2 mm). La plage idéale se situe entre 1,143 mm et 3,556 mm. Cela permet d'obtenir un refroidissement uniforme, de réduire le gauchissement ou la déformation et d'améliorer la stabilité dimensionnelle et les propriétés mécaniques. Des parois plus minces ne rendent pas seulement vos pièces plus rapides à produire, mais elles les rendent également plus résistantes.

3. Position et conception des portes :

L'endroit où vous placez le portillon et la manière dont vous le concevez sont importants. Vous devez placer le portillon à un endroit où le matériau remplit uniformément la pièce et en ressort facilement. Cela évitera à la pièce de se déformer, d'avoir des bosses ou des trous. Un bon portillon se trouve au milieu de la pièce et a le même aspect des deux côtés. Elle a des bords ronds et lisses et est de la bonne taille pour s'assurer que la pièce ne bouge pas lorsque vous la fabriquez.

4. Angle d'étirement :

L'angle de dépouille est important car il permet aux pièces de se démouler facilement, sans coller ni endommager le moule. Pour les pièces en ABS, l'angle de dépouille doit être compris entre 1° et 2°. Pour chaque pouce de profondeur, l'angle de dépouille doit augmenter d'environ 1,5°. Pour les caractéristiques telles que les nervures, l'angle de dépouille doit être d'au moins 0,5° pour s'assurer que les pièces sortent du moule en douceur.

5. Conception des nervures et des bossages :

Les nervures et les bossages sont très utiles pour rendre les pièces plus solides et plus rigides. Les nervures doivent avoir une épaisseur égale à la moitié de celle de la paroi et les bossages doivent être suffisamment grands pour accueillir des vis. Les nervures doivent avoir une épaisseur d'au moins 0,5 mm et ne doivent pas être plus hautes que 2 à 3 fois l'épaisseur de la paroi. Utilisez des transitions arrondies pour éviter que le matériau ne soit soumis à des contraintes.

6. Conception de trous et de cavités :

Lors de la conception des trous et des cavités, il faut prévoir un diamètre minimum de 1 mm et une profondeur maximum de 2 à 3 fois l'épaisseur de la paroi. L'utilisation de bords arrondis et lisses permet de réduire la concentration des contraintes et d'améliorer la durabilité des pièces. Pour garantir la stabilité du traitement, il faut éviter de concevoir des trous trop petits ou des cavités complexes.

7. Flux de matières et refroidissement :

Lorsque vous concevez des pièces, vous devez tenir compte de la fluidité du matériau et du processus de refroidissement. Assurez-vous que le matériau s'écoule bien et qu'il se refroidit bien pour éviter les problèmes de gauchissement ou de déformation. La conception des canaux d'eau de refroidissement dans le moule doit garantir un refroidissement uniforme, en évitant le rétrécissement ou la contrainte interne causés par un refroidissement inégal.

8. Éjection et démoulage :

Pour faciliter le démoulage des pièces, veillez à avoir des surfaces lisses et arrondies et à utiliser des angles de dépouille afin que les pièces ne collent pas et ne s'abîment pas. Le fait d'éviter les coins et les arêtes vives permet également aux pièces de mieux ressortir et d'avoir un meilleur aspect.

9. Couleur et texture :

Lorsque vous concevez des pièces, pensez à leurs exigences en matière de couleur et de texture. Il s'agit notamment des couleurs assorties ou contrastées, des effets de texture de la surface et du degré de rugosité ou de lissage de la surface. Le traitement de surface que vous choisissez doit être esthétique et efficace, afin que la pièce remplisse sa fonction.

10. Tolérances et dimensions :

Lors de la conception des tolérances et des dimensions, vous devez veiller à ce que les pièces fonctionnent et s'adaptent à d'autres pièces. Pensez à la façon dont les pièces peuvent changer de taille lorsqu'elles sont fabriquées et additionnez les tolérances pour que les pièces s'emboîtent correctement.

Comment réaliser un moulage par injection d'ABS : Un guide étape par étape

Le moulage par injection de l'ABS est une technologie de transformation des matières plastiques largement utilisée dans diverses industries. Il possède d'excellentes propriétés mécaniques et une bonne aptitude à la transformation, et est utilisé pour produire diverses pièces complexes. Voici les étapes détaillées du traitement de l'ABS par injection, de la préparation des matières premières à l'emballage du produit fini, chaque étape est très importante.

1. Préparation des matières premières :

① Sélection des granulés ABS : Commencez par choisir la bonne qualité d'ABS pour les exigences d'application de vos pièces, en mettant l'accent sur la résistance aux chocs, la température de déflexion thermique, la résistance aux intempéries et les considérations de couleur. Assurez-vous que le matériau que vous choisissez répond aux exigences de performance de votre produit final.

② Séchage des granulés ABS : L'ABS est hygroscopique, il doit donc être séché à 80-90°C pendant 1 à 2 heures pour que son taux d'humidité soit inférieur à 0,1%. C'est important car si vous ne le séchez pas correctement, vous obtiendrez des bulles et des vides lors du moulage par injection, et vous obtiendrez des pièces à la surface rugueuse.

③ Traitement de préchauffage : Pour améliorer la fluidité du matériau, préchauffez les granulés ABS à 82-93°C (180-200°F). Cela permettra au matériau de mieux s'écouler pendant le moulage par injection et à la pièce finie d'avoir une meilleure finition de surface.

2. Conception et préparation des moules :

① Conception du moule : La conception du moule doit tenir compte de la géométrie des pièces, des caractéristiques des matériaux et des exigences de production. Il faut veiller à l'uniformité de l'épaisseur de la paroi afin d'éviter les déformations et les bosses sur les pièces. La conception de la ventilation est également importante. Assurez-vous que le moule peut être bien ventilé pendant l'injection afin de réduire les bulles et le remplissage incomplet. En outre, la conception du moule doit tenir compte du taux de retrait du matériau afin de garantir la précision dimensionnelle du produit fini.

② Préparation du moule : Avant de commencer le moulage par injection, vous devez vérifier le moule pour vous assurer qu'il est propre et qu'il ne présente aucun problème. Vous pouvez y appliquer un agent de démoulage pour faciliter le démoulage de la pièce. Une fois que le moule est chaud, vous pouvez le placer sur la machine pour le préparer. Vous serez ainsi prêt à fabriquer des pièces plus rapidement.

3. Réglages et étalonnage de la machine :

Réglage des paramètres : Les paramètres de la machine d'injection sont essentiels pour assurer le bon déroulement du moulage par injection de l'ABS :

① Pression d'injection : 10 000-20 000 psi (690-1380 bar).

② Vitesse d'injection : 10-50 mm/s (0.4-2.0 in/s).

③ Pression de maintien : 345-690 bar (5 000-10 000 psi).

④ Temps de refroidissement : 10-30 secondes.

⑤ Calibrage de la machine : Pour garantir la qualité du produit final, le système de contrôle de la température de la machine d'injection doit être calibré pour s'assurer que la température de traitement se situe dans la plage de traitement de l'ABS, afin d'obtenir un contrôle précis et une production stable.

4. Processus de moulage par injection :

① Chargement du matériau : Chargez les granulés ABS dans la trémie de la machine à injecter. Veillez à ce que les granulés pénètrent uniformément dans la machine afin d'éviter qu'elle ne s'obstrue et ne s'arrête de fonctionner.

② Processus d'injection : Les billes d'ABS sont fondues dans un environnement à haute température (180-240°C), puis injectées dans la cavité du moule sous haute pression, ce qui garantit que le matériau fondu peut remplir entièrement le moule et évite un refroidissement précoce qui entraînerait un remplissage insuffisant.

③ Maintien de la pression et refroidissement : Après l'injection du plastique, la machine maintient la pression pour s'assurer que le plastique remplit complètement la cavité du moule et pour éviter tout vide. Ensuite, les pièces refroidissent et durcissent à l'intérieur du moule. Le temps de refroidissement dépend de l'épaisseur et de la complexité des pièces. Normalement, il faut compter entre 1 et 3 minutes pour que les pièces soient complètement solidifiées.

5. Ouverture du moule et éjection :

① Ouverture du moule : Une fois le refroidissement terminé, la machine ouvre lentement le moule. Veillez à ne pas ouvrir le moule trop rapidement, car vous risqueriez d'abîmer les pièces. Ceci est particulièrement important pour les pièces comportant de nombreux détails ou des parois minces.

② Ejection : La machine pousse les pièces moulées en ABS hors du moule tout en éliminant tout excès de matière (comme la bavure) de la surface ou du plan de joint afin de s'assurer que les pièces ont un bel aspect.

6. Inspection de la qualité :

① Inspection des défauts : Les pièces produites doivent faire l'objet d'un contrôle de qualité approfondi. Nous devons vérifier l'absence de déformations, de bosses, de bulles, d'éclats, de différences de couleur ou de tout autre défaut de surface.

② Essais dimensionnels et fonctionnels : Vous devez également tester les dimensions et les fonctions pour vous assurer que les pièces répondent aux exigences des dessins. Si nécessaire, testez les propriétés mécaniques et d'autres paramètres importants pour voir si les produits sont stables et peuvent durer longtemps dans la vie réelle.

7. Traitement post-moulage :

① Découpage et traitement de surface : Si vous recherchez un produit nécessitant un traitement de surface important, il se peut que vous deviez procéder à un traitement secondaire. Par exemple, vous devrez peut-être poncer, polir ou pulvériser votre produit. Le ponçage permet d'éliminer les irrégularités de la surface, tandis que la pulvérisation permet d'ajouter de la couleur ou un revêtement fonctionnel à votre produit.

② Assemblage et emballage : Si vous devez assembler les pièces moulées, vous devez le faire conformément aux dessins de conception. Au cours de ce processus, vous devez contrôler rigoureusement chaque étape pour vous assurer que les produits assemblés répondent aux exigences d'utilisation. Enfin, vous devez emballer les produits qualifiés conformément aux exigences et les stocker pour le transport.

Quels sont les avantages du moulage par injection de l'ABS ?

L'ABS (Acrylonitrile Butadiène Styrène) est un matériau utilisé dans de nombreuses industries, car il est très performant. Voici quelques-unes des principales raisons pour lesquelles les gens aiment utiliser l'ABS pour le moulage par injection :

1. Propriétés mécaniques exceptionnelles :

L'ABS présente une grande résistance aux chocs et une grande ténacité, et conserve notamment de bonnes performances même dans des environnements à basse température. Cela lui permet d'absorber efficacement l'énergie dans la fabrication de pièces automobiles, protégeant ainsi la sécurité des passagers à l'intérieur du véhicule. Sa résistance à la traction et à la flexion atteint respectivement 46 MPa et 74 MPa, ce qui témoigne de ses excellentes performances mécaniques.

2. Excellente aptitude à la transformation :

Les matériaux ABS sont faciles à traiter et conviennent à la production de masse. Ils ont une excellente fluidité et sont faciles à traiter, ce qui permet de reproduire avec précision des formes complexes et des composants fonctionnels. En outre, les matériaux ABS peuvent faire l'objet d'un post-traitement, tel que la peinture et la galvanoplastie, afin de répondre à divers besoins en matière de conception.

3. Bonne résistance chimique :

L'ABS présente une bonne résistance à divers produits chimiques, ce qui lui permet de résister à la corrosion chimique dans des environnements particuliers. Cette caractéristique lui permet d'être très performant dans la fabrication de composants nécessitant une résistance chimique.

4. Flexibilité esthétique et facilité de finition :

Les matériaux ABS ont une surface lisse, ce qui les rend faciles à peindre et à imprimer, et permet de les mouler en différentes couleurs et finitions pour répondre aux exigences esthétiques des produits. La brillance de sa surface peut atteindre 90%, ce qui confère aux produits un aspect exceptionnel.

5. Résistance à la chaleur et stabilité dimensionnelle :

Les matériaux ABS présentent une excellente résistance à la chaleur et conservent leur stabilité dimensionnelle dans les environnements à haute température. Cela leur permet de conserver des performances fiables lorsqu'ils sont appliqués à des produits nécessitant des températures élevées et des environnements difficiles.

6. Faible coût et forte productivité :

Les matériaux ABS sont moins chers que les autres plastiques techniques, de sorte que les coûts de production sont faibles. Le moulage par injection de l'ABS permet de fabriquer un grand nombre de pièces à la fois grâce à des machines d'injection rapides, ce qui le rend rapide et efficace.

7. Recyclabilité :

L'ABS est un matériau écologique qui peut être recyclé, ce qui va dans le sens de l'appel au développement durable lancé par l'industrie manufacturière actuelle et contribue à réduire les déchets et l'utilisation des ressources.

Quels sont les inconvénients du moulage par injection de l'ABS ?

Le moulage par injection d'ABS a ses avantages et ses inconvénients. Voici quelques-uns des inconvénients et des limites du moulage par injection d'ABS :

1. Fragilité et mauvaise résistance à la fatigue :

Les matériaux ABS sont très fragiles et peuvent facilement se fissurer ou se casser sous l'effet d'un impact ou d'une pression. Ils présentent également une mauvaise résistance à la fatigue lorsqu'ils sont soumis à de lourdes charges pendant une longue période ou qu'ils sont sollicités de manière répétée, ce qui les rend susceptibles de tomber en panne.

2. Faible température de distorsion thermique :

L'ABS a une température de distorsion thermique assez basse. Il peut se ramollir ou se déformer à chaud, ce qui le rend peu adapté aux applications à haute température.

3. Sensible à l'humidité :

L'ABS est sensible à l'humidité et peut facilement l'absorber, ce qui peut le rendre cassant ou le décolorer.

4. Difficile de se lier :

En raison de sa faible énergie de surface, l'ABS est difficile à lier à d'autres matériaux tels que les adhésifs ou les revêtements.

5. Sujet au gauchissement :

Les pièces en ABS ont tendance à se déformer pendant le processus de moulage, surtout si la conception du moule est mauvaise ou si le matériau n'est pas suffisamment sec.

6. Résistance limitée aux produits chimiques et aux solvants :

L'ABS a une résistance limitée à certains produits chimiques et solvants (comme les acides et les bases), et peut donc se corroder ou se dissoudre dans des environnements chimiques difficiles.

7. Sujet à la décoloration :

Les matériaux ABS peuvent jaunir ou changer de couleur lorsqu'ils sont exposés à la lumière UV ou à la chaleur pendant une longue période. Ils ne conviennent donc pas à une utilisation en extérieur, à moins qu'ils ne soient traités avec un stabilisateur UV.

8. Inflammabilité :

Le plastique ABS standard n'a pas de bonnes propriétés ignifuges et peut dégager beaucoup de fumée lorsqu'il brûle. Il ne peut donc pas être utilisé dans les endroits où la sécurité incendie est importante.

9. Dégagement de gaz nocifs :

Lors de la transformation et du soudage de l'ABS, des gaz toxiques peuvent être libérés. Les opérations doivent donc être effectuées dans des environnements bien ventilés pour garantir la sécurité.

10. Questions relatives au bruit et aux vibrations :

Les pièces en ABS peuvent générer des bruits et des vibrations lorsqu'elles sont frappées ou comprimées, et ne conviennent donc pas aux objets qui doivent être silencieux.

11. Coûts plus élevés pour les modèles complexes :

La conception des moules et l'outillage étant complexes, les coûts initiaux de fabrication des pièces en ABS peuvent être élevés, en particulier pour les modèles complexes, ce qui fait grimper les coûts de production.

12. Recyclage limité :

L'ABS peut être recyclé, mais sa structure moléculaire complexe et ses additifs le rendent difficile à recycler.

Problèmes courants et solutions dans le moulage par injection d'ABS

De nombreux problèmes peuvent survenir lors du moulage par injection d'ABS. Voici quelques problèmes courants, leurs causes et ce que vous pouvez faire pour y remédier.

1. Coup court :

On parle de "short shot" lorsque le moule ne se remplit pas entièrement et que l'on se retrouve avec des pièces incomplètes. Cela se produit généralement parce que la pression ou la vitesse d'injection du plastique est insuffisante, que le matériau n'est pas assez visqueux ou que la conception du moule est mauvaise (par exemple, si les portes sont très étroites ou s'il n'y a pas assez d'évents). Pour remédier au problème du "short shot", vous devez vous assurer que la pression et la vitesse d'injection sont suffisantes pour que le plastique s'écoule entièrement dans le moule. Vous devez également vous assurer que le moule est à la bonne température pour que le plastique ne se refroidisse pas et ne se solidifie pas trop tôt pendant que vous l'injectez, afin d'obtenir une bonne pièce.

2. Déformation ou gauchissement :

On parle de gauchissement ou de déformation lorsque la forme d'une pièce moulée se dérègle après son refroidissement. Ce phénomène est généralement dû à une mauvaise conception du moule, à un mauvais refroidissement ou à une mauvaise température du matériau. Pour remédier au gauchissement, il faut s'assurer que le moule refroidit uniformément en concevant correctement le système de refroidissement. Il faut également s'assurer que la température du matériau et la vitesse d'injection sont correctes afin de réduire les contraintes lors du moulage. Vous pouvez également utiliser des produits qui empêchent la pièce de coller au moule, afin qu'elle ne se déforme pas.

3. Dents ou vides :

Les bosses ou les vides sont dus à un écoulement insuffisant de la matière et à un mauvais positionnement de l'opercule, ce qui peut nuire à l'aspect et à la résistance des pièces moulées. L'optimisation de la conception et de la taille de l'obturateur peut garantir un bon écoulement de la matière et éviter les problèmes d'écoulement locaux. L'ajustement de la température du moule pour s'assurer que le matériau reste fluide tout au long du processus d'injection est également une stratégie importante pour résoudre ce problème. Cette approche globale peut améliorer efficacement la qualité et la fiabilité des pièces moulées.

4. Poches d'air :

Les poches d'air sont des bulles qui restent coincées à l'intérieur des pièces moulées, ce qui peut les affaiblir. Elles se produisent lorsque le moule n'a pas assez d'évents ou que les parois de la pièce n'ont pas la même épaisseur. Pour y remédier, ajoutez des évents aux points les plus élevés du moule afin que l'air puisse mieux s'échapper. Redessinez également le moule pour que les parois de la pièce soient de la même épaisseur. Cela permettra de se débarrasser des poches d'air et de produire de meilleures pièces.

5. Fragilité ou fissuration :

Les problèmes de fragilité ou de fissuration de l'ABS sont souvent liés à une mauvaise sélection des matériaux, à des conditions de traitement inadaptées et à un séchage insuffisant. Pour réduire efficacement la fragilité, il faut d'abord sélectionner des matériaux ABS adaptés à des applications spécifiques. En outre, il faut optimiser les conditions de séchage pour s'assurer que le matériau atteint des niveaux d'humidité appropriés avant le moulage. Régler correctement la température d'injection et les conditions de refroidissement pour assurer une bonne fluidité du matériau, en évitant les fissures dues à des températures trop élevées ou trop basses.

6. Clignotant :

On parle de flashage lorsque de la matière supplémentaire sort du moule à un endroit où elle n'est pas censée le faire, ce qui donne un mauvais aspect à la pièce et ne lui permet pas de fonctionner correctement. Cela se produit généralement parce que le moule n'est pas assez bien fermé ou qu'il présente un problème. Vous pouvez y remédier en vous assurant que le moule est suffisamment fermé pour que les deux moitiés du moule s'emboîtent et que le plastique ne sorte pas. Vous pouvez aussi vérifier le moule pour vous assurer qu'il n'est pas endommagé et le réparer si c'est le cas. Ainsi, vos pièces seront de bonne qualité et ne présenteront pas d'éclats.

7. Lignes d'écoulement :

Les lignes d'écoulement sont des motifs ondulés qui apparaissent à la surface des pièces moulées. Elles apparaissent lorsque l'écoulement du matériau n'est pas régulier, ce qui est généralement dû à une température trop basse du moule ou du matériau et à une vitesse d'injection trop lente. Pour corriger les lignes d'écoulement, vous pouvez augmenter la température du moule et du matériau, et vous assurer que vous injectez le matériau à la bonne vitesse et à la bonne pression. Le matériau s'écoulera ainsi plus facilement dans le moule et vos pièces moulées auront un meilleur aspect et fonctionneront mieux.

8. Décollement :

Le décollement se produit lorsque les couches de votre matériau ne s'assemblent pas correctement, ce qui crée des points faibles dans vos pièces. Cela se produit généralement parce que vos matières premières sont sales ou que vous mélangez des produits qui ne vont pas ensemble. Pour éviter la délamination, séchez bien votre matériau avant de l'utiliser et gardez votre moule propre pour ne pas y laisser des traces de la dernière fois que vous l'avez utilisé. Vous pouvez également améliorer l'adhérence des couches en utilisant les bonnes quantités de produits et en faisant ce qu'il faut à votre matériau lorsque vous le fabriquez. Vos pièces n'en seront que meilleures.

9. Difficultés d'éjection :

Les problèmes d'éjection se produisent lorsque les pièces ne sortent pas du moule en douceur après le moulage. Cela est généralement dû à une mauvaise conception du moule ou à un système d'éjection insuffisant. Vous pouvez résoudre ce problème en veillant à ce que le moule soit bien conçu afin que les pièces sortent correctement et que les lignes de séparation soient au bon endroit. Vous pouvez également y remédier en modifiant la température du matériau et la vitesse à laquelle il pénètre dans le moule. Vous pouvez également utiliser des produits pour vous assurer que les pièces ne collent pas au moule, afin qu'elles sortent correctement et que vous puissiez produire plus de pièces plus rapidement.

10. Dégradation des matériaux :

Les matériaux ABS peuvent se dégrader au contact de produits chimiques, de la chaleur ou de la lumière UV. Le matériau peut alors ne plus fonctionner aussi bien, ce qui peut nuire à la qualité du produit. Pour éviter cela, il est possible d'utiliser des matériaux ABS qui ont été traités pour empêcher la lumière UV de les endommager. Vous pouvez également empêcher le matériau de devenir trop chaud ou d'être en contact avec des produits chimiques et utiliser des produits pour aider le matériau à sortir du moule. Le matériau durera ainsi plus longtemps et le produit fonctionnera mieux.

11. Difficultés liées au recyclage des matériaux :

Lorsque nous choisissons les mauvais matériaux ou que nous les traitons de la mauvaise manière, nous nous retrouvons avec des déchets difficiles à recycler. En revanche, si nous choisissons les bons matériaux ABS et les traitons de la bonne manière, nous pouvons les recycler facilement. Et si nous mettons en place nos processus correctement, nous pouvons produire moins de déchets et être plus efficaces. C'est ainsi que nous pourrons continuer à fabriquer des produits tout en préservant la santé de la planète.

Quelles sont les applications du moulage par injection de l'ABS ?

Le moulage par injection d'ABS (Acrylonitrile Butadiène Styrène) est utilisé dans de nombreuses industries en raison de sa polyvalence, de sa durabilité et de sa rentabilité. C'est un matériau essentiel dans la fabrication moderne. Voici quelques-unes des principales applications du plastique ABS :

1. L'industrie automobile :

Le plastique ABS est souvent utilisé pour fabriquer des pièces légères telles que des tableaux de bord, des intérieurs et des panneaux de porte. Ces pièces doivent être résistantes et durer longtemps, mais elles doivent aussi être agréables à regarder. L'ABS est léger, ce qui permet aux voitures de consommer moins de carburant, et il peut remplacer des pièces métalliques lourdes.

2. Appareils ménagers :

En raison de sa grande solidité et de sa bonne résistance chimique, l'ABS est souvent utilisé pour fabriquer les boîtiers d'appareils ménagers tels que les aspirateurs, les machines à café et les micro-ondes. Le faible coût de production et l'efficacité du processus de fabrication rendent les appareils ménagers plus compétitifs sur le marché.

3. Électronique grand public :

Dans le domaine de l'électronique grand public, le plastique ABS est utilisé partout. On le trouve dans les boîtiers d'ordinateurs, les claviers, les imprimantes et toutes sortes d'autres pièces de gadgets électroniques. Il est idéal pour ces objets car c'est un bon isolant et il peut supporter des chocs sans se briser. Cela signifie qu'il préserve les pièces importantes qui se trouvent à l'intérieur de tout dommage.

4. Dispositifs médicaux :

Dans le domaine médical, le plastique ABS est souvent utilisé pour fabriquer des objets qui doivent être nettoyés et stérilisés, comme les nébuliseurs et les pièces d'appareils médicaux. L'ABS convient aux produits médicaux parce qu'il ne change pas au contact des produits chimiques, qu'il est lisse et qu'il est facile à nettoyer. C'est important dans le domaine médical, car cela rend les produits médicaux plus sûrs et plus fiables.

5. Construction et construction :

En raison de son excellente résistance chimique et physique, le plastique ABS est souvent utilisé dans la production de tuyaux et de raccords. Qu'il s'agisse de systèmes de plomberie résidentiels ou commerciaux, la robustesse et la durabilité de l'ABS en font un excellent choix.

6. Jouets et jeux :

De nombreux jouets, comme les briques LEGO et différents jeux en plastique, sont fabriqués en ABS. L'ABS est idéal pour les jouets car il peut être moulé dans des formes complexes tout en restant solide. Les jouets sont donc sûrs et durables, ce qui explique la popularité de l'ABS pour les jouets d'enfants.

7. Le prototypage :

L'ABS est un choix populaire pour le prototypage rapide parce qu'il est facile à travailler et qu'il est très facile à mouler. Il permet de réaliser des formes complexes et est rentable, ce qui est idéal pour la conception et le développement.

8. Pièces pour machines industrielles :

Les panneaux, couvercles et dispositifs de protection en ABS sont très utilisés dans l'industrie. Le plastique ABS est résistant et facile à entretenir. Il constitue donc un élément important de l'équipement industriel qui doit durer dans des conditions difficiles.

How Does Rib Design Impact Mold Flow and Cooling Efficiency?

Key Takeaways Ribs are structural features used to increase part stiffness without increasing overall wall thickness. However, improper rib design significantly impacts **Mold Flow** (causing hesitation or short shots) and

How Do Ribs Function in Reducing Plastic Part Weight and Improving Structural Integrity?

Key Takeaways Ribs are thin, wall-like features projecting from the nominal wall of a plastic part, designed to add stiffness and strength without increasing overall wall thickness. By allowing engineers

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

Solutions d'optimisation proposées Gratuitement

- Fournir un retour d'information sur la conception et des solutions d'optimisation

- Optimiser la structure et réduire les coûts de moulage

- Parler directement avec des ingénieurs en tête-à-tête