Le moulage par injection est un procédé de fabrication qui permet de produire des pièces à partir de polymères thermoplastiques et thermodurcissables. Moulage par injection est utilisé pour fabriquer une grande variété de produits, notamment des dispositifs médicaux, des pièces automobiles et des produits de consommation.

Pour produire des pièces de haute qualité à l'aide de la moulage par injection il est important de comprendre les bases de la conception structurelle. Dans ce guide, nous aborderons les principes de la conception structurelle et la manière dont ils s'appliquent à pièces moulées par injection de plastique.

Les plastiques, tout comme l'acier, le ciment et le bois, sont connus comme les quatre principaux matériaux d'ingénierie. Avec les progrès de la science et de la technologie, les applications des matières plastiques sont de plus en plus nombreuses. Les ingénieurs et les techniciens engagés dans la conception mécanique doivent avoir une certaine connaissance de la conception des composants en plastique.

Ce blog résume plusieurs points de la conception structurelle des pièces en plastique pour l'industrie automobile. moulage par injection qui peut s'avérer utile pour la conception de produits connexes.

Epaisseur de paroi raisonnable

Du point de vue de la moulage par injection qualité, Le matériau injecté dans le moule à partir des moulage par injection L'épaisseur de la paroi des pièces en plastique est trop importante, ce qui peut entraîner des défauts tels que des dépressions et des retraits au cours du processus de moulage. Si l'épaisseur de la paroi des pièces en plastique est trop importante, il est facile de produire des défauts tels que des dépressions et des rétrécissements au cours du processus de moulage ; si elle est trop faible, il est difficile d'introduire de la colle, il n'est pas facile de remplir la cavité et il y a un manque de matériau.

L'épaisseur de la paroi des pièces en plastique doit être aussi uniforme que possible, elle peut prendre la forme d'une transition douce, elle peut également utiliser la structure d'un creusement local, de sorte que l'épaisseur de la paroi devienne uniforme, afin d'éviter la déformation et d'autres défauts dans le processus de moulage.

Conception de l'épaisseur de la paroi

L'épaisseur de la paroi dépend de la force extérieure à laquelle le produit doit résister, de son utilisation comme support pour d'autres pièces, du nombre de positions des piliers, du nombre de pièces saillantes et de la matière plastique choisie.

En général, l'épaisseur de la paroi du thermoplastique devrait être de 4 mm. D'un point de vue économique, des produits trop épais augmentent non seulement le coût des matériaux, mais aussi le cycle de production, le temps de refroidissement et les coûts de production.

Du point de vue de la conception du produit, un produit plus épais augmente la possibilité de cavités et de porosités, ce qui réduit considérablement la rigidité et la résistance du produit.

La répartition idéale de l'épaisseur de la paroi est sans aucun doute une épaisseur uniforme en tout point de la coupe, mais des variations de l'épaisseur de la paroi pour répondre à des exigences fonctionnelles sont toujours inévitables.

Dans ce cas, la transition entre le caoutchouc épais et le caoutchouc mince doit être aussi douce que possible. Une transition trop brutale dans l'épaisseur de la paroi peut entraîner une instabilité dimensionnelle et des problèmes de surface dus aux vitesses de refroidissement différentielles et aux turbulences.

Pour les thermoplastiques en général, lorsque le facteur de retrait (est inférieur à 0,01 mm/mm, le produit peut permettre une modification de l'épaisseur jusqu'à ; mais lorsque le taux de retrait est supérieur à 0,01 mm/mm, la modification de l'épaisseur de la paroi du produit ne doit pas dépasser).

Pour les plastiques thermodurcissables en général, une épaisseur de produit trop faible entraîne souvent une surchauffe du produit en cours de fonctionnement, ce qui se traduit par la mise au rebut des pièces. En outre, les thermodurcissables remplis de fibres ont tendance à ne pas être suffisamment remplis à un endroit trop fin.

Toutefois, certains plastiques thermodurcissables facilement fluides, tels que les époxydes, peuvent être aussi minces que 0,25 mm si l'épaisseur est uniforme.

En outre, lors de l'utilisation de la méthode de production du moulage par vulcanisation, les patins, les portes et les pièces doivent être conçus de manière à ce que le plastique s'écoule de l'endroit où se trouve le caoutchouc épais vers l'endroit où se trouve le caoutchouc fin.

Si le plastique s'écoule de la partie mince vers la partie épaisse, il convient de recourir à la production de mousse structurelle pour réduire la pression dans la cavité.

Lignes directrices sur la planéité

Dans la plupart des opérations de fusion à chaud, y compris l'extrusion et le moulage par polymérisation, l'uniformité de l'épaisseur de la paroi est très importante.

Les colles plus épaisses refroidissent plus lentement que les colles minces qui leur sont adjacentes, et des marques de retrait apparaissent à la surface du joint après la solidification de la barrière.

Cela peut entraîner des marques de rétrécissement, des contraintes thermiques, des déformations de la flexion et des différences de couleur ou de transparence.

Si le passage progressif d'une colle épaisse à une colle fine est inévitable, la conception doit être aussi progressive que possible et respecter un rapport d'épaisseur de paroi de 3:1. Le diagramme suivant peut être utilisé à titre de référence.

Lignes directrices pour les coins

La même règle d'épaisseur de paroi uniforme est nécessaire dans les coins pour éviter un temps de refroidissement incohérent. Des temps de refroidissement plus longs entraîneront un retrait, ce qui provoquera une déformation et une flexion de la pièce.

En outre, les angles fortement arrondis entraînent souvent des défauts et des concentrations de contraintes dans la pièce, et les angles vifs provoquent souvent une accumulation indésirable de matière après le processus de placage.

Les zones de concentration de contraintes peuvent se briser sous l'effet d'une charge ou d'un impact. Des coins arrondis plus grands apportent une solution à cet inconvénient, non seulement en réduisant le facteur de concentration des contraintes, mais aussi en permettant un écoulement plus fluide du plastique et un détachement plus facile de la pièce finie.

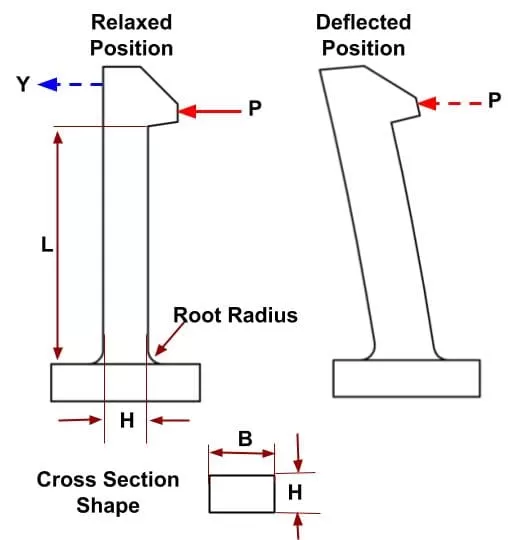

Les directives de conception de l'angle s'appliquent également à la position de serrage de la poutre en porte-à-faux. Parce que cette méthode de fixation est nécessaire pour plier le bras en porte-à-faux encastré, la conception de la position de l'angle illustre que si la position de l'arc de l'angle R est trop petite, le facteur de concentration des contraintes (Facteur de concentration des contraintes) est trop grand, par conséquent, le produit se plie lorsqu'il est facile à casser, la position de l'arc R est trop grande, alors il est facile d'apparaître des lignes de séparation de retrait et des creux.

Par conséquent, la position de l'arc et l'épaisseur de la paroi présentent un certain rapport. En général, entre et, la valeur idéale est d'environ.

Limitation de l'épaisseur des parois

Les différents matériaux plastiques ont une fluidité différente. Lorsque le niveau de colle est trop épais, il y aura un retrait et lorsque le niveau de colle est trop fin, le plastique ne s'écoulera pas facilement. Voici quelques épaisseurs de colle recommandées à titre de référence.

Conception de l'épaisseur de la colle pour les plastiques thermodurcissables

La plupart des conceptions plus épaisses peuvent être éliminées en utilisant des renforts et en modifiant la forme de la section transversale.

Outre la réduction des coûts de matériaux et donc de production, la conception éliminée conserve une rigidité, une résistance et une fonctionnalité similaires à celles de la conception d'origine.

Points de conception pour l'épaisseur des parois de différents matériaux

ABS

a) Épaisseur de la paroi

L'épaisseur de la paroi est la première considération dans la conception du produit et se situe généralement entre 1,5 mm (0,06 in) et 4,5 mm (0,18 in) pour les produits suivants moulage par injection.

Les épaisseurs de paroi inférieures à cette fourchette sont utilisées pour les processus plastiques courts et les petites pièces. Les épaisseurs de paroi typiques sont de l'ordre de 2,5 mm (0,1 in). En général, plus la pièce est grande, plus l'épaisseur de la paroi est importante, ce qui améliore la résistance de la pièce et le remplissage du plastique.

Des épaisseurs de paroi allant de 3,8 mm (0,15 in) à 6,4 mm (0,25 in) sont disponibles avec les mousses structurelles.

b) Coins arrondis

Le rayon minimum recommandé pour le congé de raccordement est de 25% de l'épaisseur plastique, le rayon le plus approprié étant de 60% de l'épaisseur plastique, une légère augmentation du rayon pouvant réduire de manière significative les contraintes.

PC

a) Épaisseur de la paroi

L'épaisseur de la paroi est largement déterminée par les exigences de charge, les contraintes internes, la géométrie, la forme externe, l'écoulement plastique, l'injectabilité et l'économie.

L'épaisseur maximale recommandée pour un PC est de 9,5 mm (0,375 in). Pour obtenir de bons résultats, l'épaisseur de la paroi ne doit pas dépasser 3,1 mm (0,125 in). Les nervures et certaines structures de renforcement peuvent donner le même résultat lorsqu'une épaisseur de paroi plus importante est nécessaire pour améliorer la résistance.

L'épaisseur minimale de la paroi pour la plupart des applications PC est d'environ 0,75 mm (0,03 in), les zones plus minces dépendant de la géométrie et de la taille de la pièce. Des procédés plastiques courts sont possibles jusqu'à une épaisseur de paroi de 0,3 mm (0,012 in).

La transition entre les épaisseurs de paroi les plus fortes et les plus faibles est aussi douce que possible. Dans tous les cas, le plastique pénètre dans la cavité par la partie la plus épaisse afin d'éviter le retrait et les contraintes internes.

Il est très important que l'épaisseur de la paroi soit uniforme. Il est également important de respecter cette exigence quel que soit l'angle du plan, afin de réduire le problème de la déformation après le moulage.

LCP

a) Épaisseur de la paroi

En raison de la grande fluidité du copolymère à cristaux liquides sous un cisaillement élevé, l'épaisseur de la paroi sera plus fine que celle des autres plastiques. L'épaisseur la plus fine peut être de 0,4 mm, et l'épaisseur générale est d'environ 1,5 mm.

PS

a) Épaisseur de la paroi

L'épaisseur générale du caoutchouc ne doit pas dépasser 4 mm, une épaisseur trop importante entraîne un cycle de production plus long. Elle nécessite un temps de refroidissement plus long et le plastique se rétracte avec un phénomène de creux, ce qui réduit les propriétés physiques de la pièce.

Une épaisseur de paroi uniforme est idéale pour la conception, mais lorsqu'il est nécessaire de modifier l'épaisseur, la concentration de contraintes dans la zone de transition doit être supprimée. Si le taux de retrait est inférieur, l'épaisseur de la paroi peut être modifiée. Si le taux de retrait est supérieur, seul le changement doit être effectué.

b) Coins arrondis

Un pièce moulée par injection doit sortir du moule sans dommage ni trop de résistance. Afin d'éviter ces problèmes, les parois de la pièce doivent être dessinées à partir du plan de joint (dessin). La conception de l'angle droit est à éviter.

Les angles droits sont comme un nœud et peuvent conduire à des concentrations de contraintes qui réduisent la résistance à l'impact. Le rayon des angles arrondis doit être compris entre 25% et 75% de l'épaisseur de la paroi ; il est généralement recommandé de se situer autour de 50%.

PA

a) Épaisseur de la paroi

Les pièces plastiques en nylon doivent être conçues avec l'épaisseur minimale requise pour la structure. Cette épaisseur permet l'utilisation la plus économique du matériau. L'épaisseur des parois doit être aussi uniforme que possible afin d'éviter toute déformation après le moulage. Si l'épaisseur de la paroi passe d'un plastique épais à un plastique fin, un processus d'amincissement progressif est nécessaire.

b) Coins arrondis

La valeur R recommandée pour l'arrondi est d'au moins 0,5 mm (0,02 in), ce qui est généralement acceptable, mais il faut essayer d'utiliser une valeur R plus élevée si possible. Parce que la valeur du facteur de concentration de contrainte diminue de 50% en raison de l'augmentation du rapport R/T, et que le meilleur angle d'arrondi se situe entre R/T.

PSU

a) Épaisseur de la paroi

L'épaisseur minimale de la paroi doit être de 2,3 mm pour les grandes et longues distances d'écoulement. Les pièces plus petites peuvent avoir une épaisseur minimale de 0,8 mm et la distance d'écoulement ne doit pas dépasser 76,2 mm.

PBT

a) Épaisseur de la paroi

Le maintien d'une épaisseur de paroi uniforme est un facteur qui influe sur le coût du produit. L'épaisseur de la paroi dépend des caractéristiques de chaque plastique. Il est conseillé de connaître les limites de longueur d'écoulement du plastique utilisé avant la conception pour déterminer l'épaisseur de la paroi.

Les exigences de charge déterminent souvent l'épaisseur de la paroi, tandis que d'autres facteurs tels que les contraintes internes, la géométrie de la pièce, les inhomogénéités et la forme. Les épaisseurs de paroi typiques vont de 0,76 mm à 3,2 mm (0,125 pouce).

L'épaisseur de la paroi doit être uniforme, et s'il y a une zone de caoutchouc épaisse ou mince, la transition de la zone épaisse à la zone mince est graduelle avec un rapport de barre conique de 3:1.

b) Coins arrondis

Le phénomène le plus courant d'endommagement des pièces étant causé par les angles vifs, l'augmentation des angles arrondis est l'une des méthodes permettant de renforcer la structure des pièces en plastique. Si la contrainte est réduite de 5% (de 3 à 3), le rapport entre les angles arrondis et l'épaisseur de la paroi passe de à. C'est la performance optimale recommandée.

Colonne ( Boss )

Lignes directrices de base pour les patrons

Les bossages sont conçus pour dépasser de l'épaisseur de la paroi du caoutchouc afin d'assembler des produits, de séparer des objets et de soutenir d'autres pièces. Les piliers creux peuvent être utilisés pour insérer des pièces, serrer des vis, etc. Ces applications doivent être suffisamment solides pour supporter la pression sans se briser.

Les entretoises ne doivent pas être utilisées seules, mais doivent être fixées à la paroi extérieure ou utilisées avec un renfort dans la mesure du possible, afin de renforcer l'entretoise et de permettre un écoulement fluide de la colle.

En outre, la hauteur du pilier ne doit pas dépasser deux fois et demie le diamètre du pilier, car un pilier trop haut peut entraîner un emprisonnement de l'air lors de l'utilisation de l'appareil. moulage de pièces en plastique.

Outre l'utilisation de barres de renforcement, des plaques de renforcement triangulaires sont également couramment utilisées pour renforcer la colonne, en particulier pour les colonnes éloignées du mur extérieur.

La qualité de la combinaison vis/pilier dépend des caractéristiques mécaniques de la vis et de la conception du trou du pilier.

C'est pourquoi, du point de vue de l'assemblage, il est nécessaire d'augmenter partiellement l'épaisseur du caoutchouc. Toutefois, cela peut entraîner des effets indésirables tels que la formation de marques de retrait, de marques d'enfoncement, de cavités ou l'augmentation des contraintes internes.

C'est pourquoi l'emplacement des trous d'introduction et de perforation du pilier doit être éloigné de la paroi extérieure du produit. Cela permet non seulement d'augmenter la résistance de la colonne pour qu'elle puisse supporter des forces de torsion et de flexion plus importantes, mais aussi de remplir la colle et de réduire les brûlures dues à l'emprisonnement de l'air.

Pour la même raison, les piliers éloignés du mur extérieur doivent également être complétés par des blocs de renforcement triangulaires, qui sont particulièrement utiles pour améliorer le flux de colle dans les piliers à parois minces.

Points de conception pour les différents piliers matériels

ABS

En général, il suffit d'avoir une jambe de force dont le diamètre extérieur est le double du diamètre intérieur. Il en résulte parfois une épaisseur de paroi de pilier égale ou supérieure à l'épaisseur de l'adhésif, ce qui augmente le poids du matériau et crée des motifs de retrait et des contraintes de moulage élevées sur la surface.

En toute rigueur, l'épaisseur de l'entretoise doit être égale à 50-70% de l'épaisseur de l'adhésif. Si cette conception est utilisée, l'entretoise n'offre pas une résistance suffisante, mais le retrait de la surface est amélioré.

Des arêtes biseautées sont disponibles pour renforcer la colonne et peuvent être étendues de la plus petite dimension à 90% de la hauteur de la colonne. Si le poteau est situé près de la paroi latérale, une nervure peut être utilisée pour relier la paroi latérale et le poteau afin de soutenir ce dernier.

PBT

Les piliers sont couramment utilisés dans la plupart des cas pour l'assemblage sur des mécanismes tels que le vissage, l'assemblage par pression et l'assemblage par admission, où le diamètre extérieur du pilier est deux fois plus grand que le diamètre de l'alésage intérieur, ce qui est suffisamment solide.

La conception des piliers est basée sur le concept de la conception des nervures. Une coupe trop épaisse entraînera un rétrécissement externe de la pièce et un vide interne. Si le pilier est positionné à côté de la paroi latérale, la nervure peut être utilisée pour le relier, et la taille de l'alésage intérieur peut être augmentée au maximum.

PC

Les piliers sont principalement utilisés pour l'assemblage de produits, mais ils sont parfois utilisés pour soutenir d'autres objets ou pour séparer des objets. Même de très petits piliers sont finalement dissous thermiquement et utilisés pour maintenir des pièces internes en place.

Les piliers latéraux doivent être imbriqués avec des nervures pour augmenter la résistance du pilier.

PS

Les piliers sont généralement utilisés pour l'enfoncement de pièces, la collecte de vis, les goupilles de guidage, le taraudage ou les ajustements serrés.

Dans la mesure du possible, il faut éviter d'avoir une jambe de force séparée sans aucun support. Des nervures doivent être ajoutées pour la renforcer. Si la colonne n'est pas éloignée de la paroi latérale, des nervures doivent être utilisées pour relier la colonne à la paroi latérale.

PSU

Le pilier est utilisé pour relier deux pièces. Le diamètre extérieur doit être égal à deux fois le diamètre de l'alésage intérieur et la hauteur ne doit pas dépasser deux fois le diamètre extérieur.

Principes de conception de la structure de renforcement

La mise en place de renforts sur les pièces en plastique peut améliorer la résistance et la rigidité des pièces en plastique et empêcher leur gauchissement et leur déformation. Le choix de la bonne position du renfort peut améliorer l'écoulement de la matière plastique fondue.

La taille de l'armature suit généralement les principes suivants :

1. l'épaisseur de la paroi de l'armature est généralement de 0,4 fois l'épaisseur du corps principal t, le maximum ne dépassant pas 0,6 fois ;

2. l'espacement entre les barres est supérieur à 4t, et la hauteur des barres est inférieure à 3t ;

3. l'armature de la colonne à vis est au moins 1,0 mm en dessous de la surface de la colonne ;

4. les barres d'armature doivent être au moins 1,0 mm en dessous de la surface de la pièce ou de la surface de séparation.

Les barres d'armature multiples se croisent, il faut faire attention à l'intersection de l'accumulation locale de matériaux provoquée par le problème.

La méthode d'amélioration est la suivante :

1. Désalignement de l'armature ;

2. Concevoir l'intersection des barres d'armature comme une structure creuse.

Les armatures minces, telles que la force, doivent essayer de résister à la tension, afin d'éviter une pression excessive.

La matière plastique ayant un module d'élasticité très faible, il est facile de rencontrer des problèmes d'instabilité. Ceci est contraire au principe de pression préférentielle que nous suivons dans la conception des moulages métalliques et nécessite une attention particulière.

Éviter la concentration des contraintes

Lors de la conception structurelle des pièces en plastique, il convient d'accorder une attention particulière à la prévention de la formation d'angles vifs. La transition de la géométrie dans les angles n'est pas continue, et des concentrations de contraintes peuvent se produire à cet endroit, ce qui peut entraîner des fissures.

La résistance des matériaux plastiques est généralement très faible, et les concentrations de contraintes sont plus susceptibles de causer des dommages. La principale mesure pour éviter les concentrations de contraintes consiste à améliorer la forme structurelle des angles vifs du composant. Par exemple, en ajoutant des chanfreins et des coins arrondis, ou en les remplaçant par des sections de transition légèrement inclinées au niveau des angles vifs.

Lorsque le chanfreinage et l'arrondissement ne peuvent être ajoutés directement en raison de la fonction du composant, la concentration de contraintes peut être réduite en diminuant la résistance structurelle locale au niveau des angles aigus et en évidant les angles arrondis vers l'intérieur, en se référant au schéma de conception amélioré du guide linéaire illustré à la figure 1.

La forme des filets en plastique doit être de préférence ronde et trapézoïdale, en évitant les triangles et les rectangles, ce qui permet de réduire l'effet d'interstice et d'améliorer la capacité de charge des filets.

Conception d'une pente de filière adaptée

La pente de retrait du moule, également appelée pente de démoulage, est un angle défini dans le sens du démoulage pour éviter que les pièces en plastique ne collent et ne frottent contre le moule en raison du retrait dû au refroidissement pendant le démoulage, ce qui provoquerait des dommages et des déformations.

Produits moulés par injection sont généralement conçus avec un angle incliné à l'intérieur et à l'extérieur du bord pour permettre au produit de se détacher facilement du moule.

Si la paroi extérieure du produit est verticale et se trouve dans la même direction que l'ouverture du moule, l'ouverture du moule nécessitera une force d'ouverture importante après le moulage du plastique, et il peut être difficile de démouler le produit lors de l'ouverture du moule.

Si le produit a été moulé avec un angle de sortie et que toutes les parties du moule en contact avec le produit sont hautement polies pendant le processus, le démoulage du produit se fera sans problème.

Par conséquent, la prise en compte de l'angle de sortie est indispensable dans le processus de conception du produit.

La détermination de la pente de la filière suit généralement 3 principes

1. L'angle de traction du moule est généralement un nombre entier, tel que 0,5°, 1°, 1,5°, etc ;

2. L'aspect des pièces plastiques qui prennent l'angle du moule est supérieur à l'angle de la paroi intérieure, ce qui favorise le démoulage ;

3. Prendre un angle plus grand sans affecter l'aspect du moule. Certains matériaux, tels que le PP, le PE, etc. peuvent être forcés à démouler, la quantité de démoulage forcé ne dépassant généralement pas 5% de la surface maximale de la section transversale du noyau.

Taille de la pente de la filière

Il n'y a pas de ligne directrice pour la taille de l'angle de sortie, elle est principalement déterminée par l'expérience et la profondeur du produit. En outre, la méthode de moulage, l'épaisseur de la paroi et le choix du plastique sont également pris en considération.

En général, un angle de sortie de 1/8 ou 1/4 de degré peut être utilisé pour les parois extérieures très polies. Les produits avec des motifs profonds ou tissés nécessitent une augmentation correspondante de l'angle de sortie, habituellement un degré supplémentaire pour chaque 0,025 mm de tissage.

Le tableau montrant la relation entre l'angle de sortie, le jeu de l'arête unique et la profondeur de l'arête peut être utilisé comme référence.

En outre, lorsque le produit nécessite des nervures longues et profondes et de petits angles de sortie, la conception de la broche d'éjection doit faire l'objet d'un traitement spécial, voir la conception de la broche d'éjection pour un renforcement profond et long.

Points de conception de la pente du tirage du moule pour différents matériaux

ABS

Généralement, l'application d'un angle latéral de 1° à 1° est suffisante. Parfois, l'angle de sortie peut être proche de zéro parce que le motif de polissage est dans la même direction que le motif de sortie.

Pour les faces à motifs, ajouter 1° à l'angle de sortie pour chaque 0,025 mm (0,001 in) de profondeur. L'angle de sortie correct peut être obtenu auprès du fournisseur de la gravure.

LCP

En raison du module élevé et de la faible ductilité des copolymères à cristaux liquides, le flambage inversé doit être évité lors de la conception.

Un angle de sortie minimal doit être prévu au niveau de toutes les nervures, arêtes de mur, piliers, etc. au-dessus du niveau de colle en saillie.

Si le bord du mur est profond ou n'a pas de surface polie ou de motif gravé, un supplément est nécessaire.

PBT

Si la pièce présente un bon état de surface, un angle de dégagement minimum de 1/2° est nécessaire.

Les surfaces gravées nécessitent un angle de dégagement supplémentaire de 1° pour chaque 0,03 mm (0,001 in) de profondeur.

PC

L'angle de décollement doit être présent sur n'importe quel côté ou projection de la pièce, y compris les zones moulées supérieures et inférieures.

En général, une surface brillante de 2° à 2° est suffisante, mais les surfaces gravées nécessitent un angle de décollement supplémentaire de 1° pour chaque 0,25 mm de profondeur.

PET

Les nervures des produits en plastique, les parois latérales des piliers, les parois des coulisses, etc., dont l'angle d'ouverture peut atteindre 1 °, sont suffisantes.

PS

L'angle de démoulage du PS est extrêmement fin, et un angle de démoulage de 1° est la méthode standard ; un angle de démoulage trop petit rend difficile le démoulage de la pièce.

En tout état de cause, un angle de décollement quelconque est préférable à une absence d'angle. Si la pièce est gravée, par exemple la profondeur du motif en cuir, ajoutez 1° à l'angle de décollement pour chaque 0,025 mm de profondeur.

Considérer la conception structurelle des pièces en plastique du point de vue de la structure du moule

1. Il convient d'éviter les structures trop complexes lors de la conception de la structure des pièces en plastique.

Le moule est l'équipement utilisé pour la production par injection, et le moule est le reflet de la forme du produit. pièce moulée par injection.

En raison de la structure complexe des pièces en plastique, la structure du moule doit être compliquée, et même la structure qui ne peut pas être réalisée, les pièces en plastique doivent en tenir pleinement compte lors de la conception et s'efforcer d'atteindre les objectifs suivants fabriquer le moule d'injection structure aussi simple que possible, en veillant à l'apparence et à la fonction, afin d'économiser du temps et de l'argent et d'améliorer la qualité du produit.

Par exemple, les pièces en plastique comportent de nombreuses rainures et trous latéraux qui empêchent les produits de sortir du moule dans le sens de l'éjection, de sorte qu'il convient généralement d'adopter la structure de l'extraction du noyau et de la partie supérieure inclinée.

Si les évidements et les trous latéraux sont conçus pour être cohérents avec la direction d'éjection ou pour se toucher à travers la structure, cela simplifiera considérablement la structure du moule, tout en garantissant la fonction et l'apparence. Par conséquent, il convient d'éviter les structures trop compliquées lors de la conception de la structure des pièces en plastique.

2. La conception des pièces en plastique doit éviter la structure de coupe interne.

Les pièces en plastique avec une structure interne découpée ne peuvent pas être directement détachées du moule, ce qui fait que le moule ne peut pas être conçu ou doit utiliser le noyau du moule, la structure cachée, ou sera séparé du moule, mais cela augmente la complexité de la production et de la distribution. fabrication de moulesL'utilisation d'une structure de découpe interne réduit la fiabilité du moule, augmente la possibilité de produire des déchets et accroît le coût de fabrication. Par conséquent, la structure de découpe interne doit être évitée autant que possible lors de la conception de la structure.

3. La conception des pièces en plastique doit parfois prendre la tangente en raison de l'aspect ou des exigences d'assemblage.

La conception doit donc tenir compte de la structure du moule et de l'impact de cette structure sur le produit lui-même.

a) Le problème de l'inclinaison du couvercle et de la glissière : La partie supérieure et la glissière inclinées, dans la direction de la séparation du moule et perpendiculairement à la direction de la séparation du moule, ont un mouvement. Dans la direction perpendiculaire à la matrice de séparation, il ne peut y avoir de mors en caoutchouc qui bloque le mouvement, afin d'avoir suffisamment d'espace pour le mouvement.

b) Traitement de la surface verticale : l'aspect de certaines pièces en plastique exige qu'il n'y ait pas de pente. Pour garantir la verticalité de la paroi latérale, il est nécessaire de concevoir le curseur ou la partie supérieure inclinée au niveau de la surface verticale.

Pour éviter que le câblage ne soit trop visible, il faut généralement placer le câblage à l'intersection de la face et de la face, et la conception des pièces en plastique doit tenir compte des caractéristiques particulières de cet emplacement.

Conception tenant compte des caractéristiques non isotropes des matières plastiques

Parfois, les matières plastiques ne sont pas isotropes comme les métaux et, dans ce cas, la direction doit être la même pour éviter les inconvénients.

Par exemple, pour certains plastiques contenant des matériaux de renforcement, la direction de l'écoulement de l'adhésif doit être la même que la direction dans laquelle l'élément supporte une charge plus importante, car la direction de l'axe des fibres de renforcement s'écoulant avec le plastique en fusion est la même que la direction de l'écoulement du matériau.

Une structure en forme de poutre avec armature, qui est faite de plastique avec des fibres de renforcement, a sa principale direction de support de charge dans le sens de la longueur de l'armature, de sorte que la direction correcte de l'alimentation en colle doit également être dans le sens de la longueur.

Lorsque l'élément est collé en plusieurs points, il faut éviter que la direction de la force soit parallèle à la ligne de fusion. En effet, à l'endroit où deux ou plusieurs flux de colle se rencontrent, la diminution de la température de la colle entraînera une baisse de la force d'adhérence et la fracture se produira facilement. La bonne moulage par injection de plastique est que la direction de la force est perpendiculaire à la ligne de fusion ou à un certain angle.

Considérer la conception structurelle des pièces en plastique du point de vue de l'assemblage

En raison du faible module d'élasticité de la matière plastique, c'est-à-dire que le matériau est mou, et du fait que le processus de moulage est différent de celui des pièces métalliques, la précision de la tolérance des pièces en plastique est généralement bien inférieure à celle des pièces en métal.

Il convient donc de tenir compte de cette caractéristique lors de la conception de la structure et d'éviter les situations de grande taille et de faible tolérance.

Plus la taille est grande, plus la déformation accumulée du composant est importante et plus l'impact sur la précision des tolérances est grand. Le collage est l'une des méthodes d'assemblage les plus courantes pour les pièces en plastique.

Le collage de pièces en plastique doit être évité lorsque l'interface de collage ne doit pas être soumise à une tension de déchirure, en raison de sa faible résistance à la déchirure, l'approche correcte consiste à soumettre l'interface de collage à une force de cisaillement.

Dans l'état de tension positive, la force de liaison n'est pas aussi forte que dans l'état de force de liaison par cisaillement, parce que dans l'état de tension positive, l'interface de liaison est la racine de la tension de déchirement ; et dans l'état de cisaillement, la surface de l'interface de liaison est généralement plus grande que la surface de l'interface de liaison dans l'état de tension positive, de sorte que la résistance à la déchirure est plus forte.

L'assemblage par boulons est également l'une des méthodes courantes d'assemblage des pièces en plastique. La résistance du plastique étant très faible, elle n'est généralement pas suffisante pour mordre la vis ; en cas de forces importantes, les vis autotaraudeuses en plastique ne doivent pas être directement enfoncées.

En outre, les assemblages boulonnés ou rivetés à tête plate doivent être réalisés avec une doublure de plus grande surface afin d'augmenter la zone de force.

Lignes directrices pour la conception de la structure des produits - Joints à pression

Lignes directrices de base pour la conception des assemblages par pression

Les boutons-pression constituent une méthode pratique et économique d'assemblage des produits, car les parties combinées des boutons-pression sont formées en même temps que le produit fini est fabriqué, et l'assemblage ne nécessite pas l'utilisation d'autres accessoires de fixation tels que des vis et des mailles, pour autant que les deux côtés des boutons-pression qui doivent être combinés soient encliquetés ensemble.

Bien que le design du fermoir puisse avoir des formes géométriques variées, le principe de fonctionnement est généralement le même : lorsque deux pièces sont jointes, la partie en forme de crochet d'une pièce est repoussée par la partie en forme de bride de la pièce adjacente jusqu'à ce que la partie en forme de bride soit terminée.

Le principe de fonctionnement du flambage

La conception de l'attache peut être divisée en deux types, permanent et amovible, qui se distinguent par leur fonction. Le type permanent est facile à installer mais pas à enlever, tandis que le type amovible est facile à installer et à enlever.

Le principe est que la partie en forme de crochet de la fermeture détachable est équipée d'angles d'importation et d'exportation appropriés pour faciliter l'action de fixation et de détachement, et la taille des angles d'importation et d'exportation affecte directement la force requise pour la fixation et le détachement.

Le type de fermoir permanent n'a que l'angle d'entrée mais pas l'angle de sortie, de sorte qu'une fois qu'il est fixé, les parties connectées formeront un état d'auto-verrouillage et ne pourront pas être facilement retirées. Veuillez vous référer aux schémas des fermetures permanentes et amovibles.

Principe des attaches permanentes et détachables

Si la forme de la boucle est utilisée pour la différencier, elle peut être divisée en boucle à anneau, boucle à un seul côté, boucle à boule, etc.

Voici une liste des types de boucles.

Boucle sphérique (type détachable)

La conception de la boucle est généralement indissociable de la méthode du type de poutre en porte-à-faux, et l'extension du type de poutre en porte-à-faux est la boucle à anneau ou la boucle à bille. Le type de poutre en porte-à-faux est l'utilisation des caractéristiques de déformation du plastique lui-même, après le retour élastique à la forme d'origine.

La conception de la boucle doit être calculée, comme l'assemblage de la force, et après l'assemblage de la concentration de contrainte du comportement graduel, doit être prise en compte à partir des propriétés plastiques.

Si vous voulez que la déformation de la poutre de suspension soit plus importante, vous pouvez utiliser la coupe graduelle, l'épaisseur d'un côté peut être progressivement réduite à la moitié de l'épaisseur d'origine. Sa déformation peut être supérieure de plus de 60 % à celle de la section constante.

Comparaison du flambage et de la déformation de différentes formes de coupe

La faiblesse du dispositif de fixation réside dans le fait que les deux parties combinées de la fixation, à savoir la partie extension du crochet et la partie bride, sont susceptibles de se déformer et même de se fracturer après une utilisation répétée, et la fixation fracturée est difficile à réparer.

Comme la boucle et le produit sont moulés en même temps, l'endommagement de la boucle est aussi celui du produit. La solution consiste à concevoir le dispositif de bouclage de manière à partager plusieurs boucles en même temps, afin que l'ensemble du dispositif ne soit pas incapable de fonctionner en raison de l'endommagement de boucles individuelles, ce qui augmente sa durée de vie.

Une autre faiblesse du dispositif de bouclage est que les exigences de tolérance des dimensions liées au bouclage sont très strictes, trop de positions de bouclage sont faciles à endommager ; au contraire, trop peu de positions de bouclage sont difficiles à contrôler la position d'assemblage ou la combinaison de pièces apparaît comme un phénomène d'outillage.

Conclusion

Ce document n'est qu'un résumé des problèmes couramment rencontrés et facilement ignorés dans la conception de la structure des pièces en plastique. Ce n'est qu'en étudiant et en résumant le travail réel et en accumulant de l'expérience dans la pratique que nous pouvons concevoir des pièces en plastique avec une structure raisonnable et d'excellentes performances.