L'estimation des coûts de moulage par injection est essentielle pour l'établissement du budget et la planification des projets dans le secteur de la fabrication. Comprendre les différents facteurs en jeu permet d'établir des prévisions plus précises.

Les facteurs clés de l'estimation des coûts du moulage par injection comprennent les coûts des matériaux, les dépenses liées à la conception et à la fabrication des moules, le volume de production, la durée du cycle et les coûts de main-d'œuvre. Le choix des matériaux a un impact significatif sur le coût global, tandis que des moules complexes et des volumes de production plus élevés peuvent réduire les dépenses par unité.

Bien que cette vue d'ensemble mette en évidence les principaux facteurs influençant les coûts du moulage par injection, une analyse détaillée de chaque composant peut aider à affiner vos estimations. Approfondissez vos connaissances pour comprendre comment des matériaux et des conceptions spécifiques influencent les prix dans vos projets.

Le choix des matériaux a un impact significatif sur le coût global du moulage par injection.Vrai

Les coûts varient selon les matériaux, et le choix d'un matériau plus coûteux comme le polycarbonate peut augmenter les dépenses de production globales par rapport à un matériau moins cher comme le polystyrène.

Le coût de la main-d'œuvre est le seul facteur permettant d'estimer les frais de moulage par injection.Faux

Si les coûts de main-d'œuvre sont importants, ils ne sont que l'un des nombreux facteurs qui influencent les coûts du moulage par injection, qui comprennent également les coûts des matériaux, le temps de la machine et la complexité du moule.

Combien coûte le moulage par injection ?

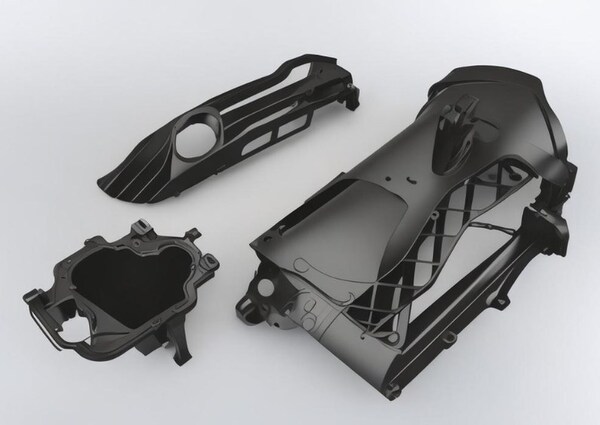

Le moulage par injection est un procédé très utilisé pour la fabrication de pièces en plastique. C'est un excellent moyen de fabriquer des quantités importantes de la même chose et de produire exactement ce que l'on veut. Il est bon marché et permet de fabriquer beaucoup de choses identiques.

Le moulage par injection est un procédé très utilisé pour la fabrication de pièces en plastique. C'est un excellent moyen de fabriquer des quantités importantes de la même chose et de produire exactement ce que l'on veut. Il est bon marché et permet de fabriquer beaucoup de choses identiques.

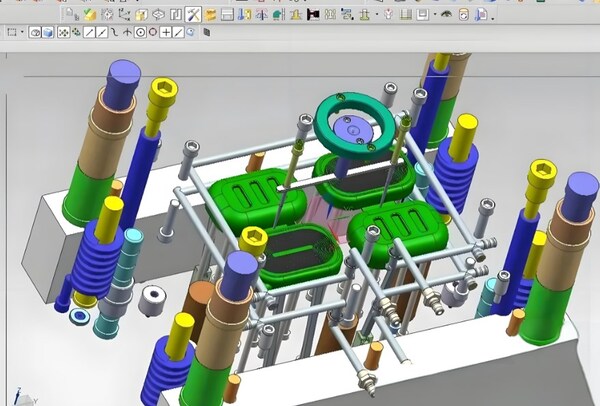

Le principal facteur de coût du moulage par injection est le coût du moule d'injection. Il s'agit du coût de fabrication du moule. Le coût de l'outillage dépend d'éléments tels que le volume de production, la complexité de la pièce, le matériau du moule et le processus de création du moule choisi.

Par exemple, un simple moule fabriqué par impression 3D pour un petit lot peut coûter aussi peu que $100. En revanche, la conception et la fabrication d'un moule complexe destiné à une production en grande série peut coûter jusqu'à environ $100 000.

Malgré les coûts de démarrage élevés, le moulage par injection a des coûts variables faibles parce que les matières thermoplastiques sont bon marché, les temps de cycle sont rapides et les besoins en main-d'œuvre diminuent avec le temps grâce à l'automatisation et aux économies d'échelle.

Par conséquent, les coûts de production variables restent bas, ce qui améliore l'efficacité, tandis que le coût par pièce diminue à mesure que la production augmente, ce qui permet de répartir le coût sur de nombreuses pièces.

Quels sont les facteurs qui influencent les coûts du moulage par injection ?

Le coût d'un moule d'injection n'est pas un chiffre fixe qui s'applique à toutes les situations. Il peut varier considérablement, de quelques centaines de dollars à des centaines de milliers de dollars.

La fourchette est assez large et le montant spécifique dépend d'une série de facteurs liés au processus de moulage par injection. Les facteurs qui réduisent le coût du moulage par injection sont les suivants :

Equipement

Le montant à dépenser pour une machine de moulage par injection peut varier considérablement en fonction du type de machine que vous souhaitez et de ce que vous voulez en faire.

Il existe de petites machines de moulage par injection conçues pour un usage interne au sein d'une entreprise. En revanche, les grandes presses à injecter sont souvent utilisées par les prestataires de services et les fabricants dans les industries à gros volumes.

Si vous voulez prendre au sérieux moulage par injectionPour cela, vous aurez besoin d'un équipement sérieux. Les machines de qualité industrielle destinées à un usage professionnel peuvent coûter entre $50 000 et $200 000. Et c'est sans compter les frais de port. Ces machines ne sont pas destinées aux amateurs. Elles nécessitent des opérateurs qualifiés qui savent ce qu'ils font.

C'est un engagement financier important pour toute entreprise, cela ne fait aucun doute. C'est pourquoi de nombreux fabricants externalisent leurs besoins en moulage par injection auprès d'experts tels que la 3ERP, qui disposent de machines de moulage par injection à la pointe de la technologie. L'externalisation est une solution rentable qui permet aux clients de trouver l'option la plus économique pour les pièces dont ils ont besoin et de minimiser les coûts de production variables.

Coûts des moules (outillage)

Le coût des moules est important dans le domaine du moulage par injection, car il s'agit du coût de fabrication des moules et des bases de moules pour chaque pièce différente que vous produisez. L'équipement de moulage est un investissement unique, mais le coût des moules est important car il détermine le coût global.

Le coût des moules peut varier en fonction du processus de fabrication choisi. Il existe généralement deux procédés :

Usinage CNC

L'usinage CNC est souvent utilisé pour fabriquer des moules en métal, tels que des moules en acier inoxydable ou en aluminium. Par exemple, lors de l'usinage de moules en aluminium, nous utilisons des outils de coupe pour retirer de la matière d'un bloc d'aluminium. Cette méthode garantit une excellente précision dans la production de moules en aluminium.

L'usinage CNC présente toutefois un léger inconvénient en ce qui concerne le temps de cycle de la machine pour la production de moules. Ces machines nécessitent du temps pour le réglage et le changement des outils en fonction des différentes formes de coupe.

Usinage par décharge électrique (EDM)

L'électroérosion (EDM), abréviation de electrical discharge machining, est une technique utilisée pour fabriquer des moules de formes complexes. Elle consiste à utiliser des décharges électriques pour faire fondre et façonner une pièce métallique dans le moule souhaité.

Comme l'usinage CNC, l'électroérosion offre une grande précision. Toutefois, contrairement à l'usinage CNC, l'électroérosion ne convient qu'à la création de moules en métal et ne peut pas être utilisée avec d'autres matériaux.

Impression 3D

L'impression 3D est une solution puissante pour fabriquer rapidement et à moindre coût des moules d'injection. Elle ne nécessite qu'un minimum d'équipement et libère le temps de travail de la CNC et des opérateurs qualifiés pour d'autres tâches à forte valeur ajoutée. Les fabricants peuvent tirer parti de la rapidité et de la flexibilité de l'impression 3D en interne pour créer des moules qui fonctionnent aussi bien sur des machines de bureau que sur des machines de moulage industrielles.

En outre, le développement de produits bénéficie de la possibilité d'itérer les conceptions et de tester les matériaux d'utilisation finale avant de s'engager dans l'outillage dur pour la production de masse.

L'impression 3D SLA est un excellent choix pour le moulage par injection. Elle présente une finition de surface lisse et une grande précision que le moule transfère à la pièce finale, ce qui la rend également facile à démouler. Les impressions 3D SLA sont liées chimiquement, elles sont donc entièrement denses et isotropes.

Les imprimantes SLA de bureau, comme celles de Formlabs, commencent à moins de $5 000 et peuvent être facilement intégrées dans n'importe quel flux de travail de moulage par injection, car elles sont faciles à installer, à utiliser et à entretenir.

Matériaux d'injection

Le moulage par injection est un processus flexible en ce qui concerne les matériaux qui peuvent être utilisés comme matériaux de moulage par injection. Divers plastiques, dont l'ABS, le PU, le PE, le PP et le PC, sont couramment utilisés dans le processus de moulage par injection de plastique.

Le coût du moulage par injection de plastique varie généralement entre $1 et $5 par kilogramme. Le coût final du matériau injecté dépend de la quantité requise, qui est déterminée par les spécifications de conception.

Outre les matières plastiques, d'autres matériaux peuvent être utilisés pour le moulage par injection, tels que différents métaux et le silicone liquide. Ces autres matériaux vous offrent plus de choix et de flexibilité lorsque vous fabriquez des objets.

Complexité de la conception

Si vous souhaitez concevoir une pièce complexe avec de multiples cavités et des finitions de moule élevées, cela vous coûtera plus cher. Ces conceptions nécessitent beaucoup de recherche, de développement et d'expertise technique. Vous pouvez engager un concepteur professionnel ou confier la conception à une entreprise spécialisée. Mais les deux options vous coûteront de l'argent.

Coûts de main-d'œuvre ou de services

L'équipement utilisé pour le moulage par injection est généralement autorégulé et s'appuie sur l'automatisation pour effectuer son travail. Les machines à commande numérique, les machines à électroérosion et les imprimantes 3D s'appuient sur les spécifications de la conception CAO pour produire le moule.

Les machines de moulage par injection s'appuient également sur l'automatisation pour injecter le matériau dans le moule, tandis que les machines industrielles IM sont généralement autonomes pour refroidir et éjecter le produit fini.

Les coûts de main-d'œuvre comprennent :

Frais d'établissement : Le travail d'installation correspond au temps nécessaire pour préparer l'équipement à la fabrication du moule et du produit fini.

Frais de réparation : Les tâches de réparation et d'entretien comprennent le remplacement des pièces qui ne fonctionnent pas et l'utilisation d'outils pour effectuer des travaux d'entretien.

Coûts de surveillance

Même si les machines effectuent la plus grande partie du travail, vous avez toujours besoin d'une personne pour surveiller les machines lorsque vous fabriquez des pièces en plastique. Cette personne doit être rémunérée et ce coût fait partie du coût de fabrication des pièces en plastique.

Lorsque vous fabriquez des pièces dans votre propre usine, vous incluez ce coût dans le coût de la main-d'œuvre. Lorsque vous faites fabriquer vos pièces par quelqu'un d'autre, vous devez le payer pour surveiller les machines et vous devez le payer pour fabriquer les pièces.

Taille de la pièce

Plus l'objet ou la pièce que vous voulez fabriquer est grand, plus le moule dont vous avez besoin pour le faire est grand. Les pièces plus grandes nécessitent plus de matériel pour les fabriquer. Les moules plus grands coûtent plus cher que les moules plus petits.

Conception des pièces

Lorsque la conception d'une pièce est complexe et que sa géométrie est complexe, il faut un moule complexe pour la fabriquer. Les moules ont deux faces : la face A et la face B. La face A est la belle face, celle que l'on voit. Elle doit être lisse et esthétique. La face B contient tous les éléments cachés qui permettent à la pièce de fonctionner.

Elle comporte des nervures, des bossages et d'autres éléments de ce type. La face B est généralement plus rugueuse que la face A. Les moules dont les faces A et B sont complexes coûtent plus cher à fabriquer que les moules simples. Si vous avez une conception complexe avec des contre-dépouilles, vous pouvez avoir besoin de glissières et de noyaux, ce qui augmente le coût du moule.

Volume de production

Le nombre de produits que vous fabriquez par moulage par injection détermine la technologie de production et la qualité des matériaux utilisés pour fabriquer le moule. Si vous réalisez un projet de faible volume, vous pouvez utiliser un moule imprimé en 3D ou un moule en aluminium usiné de qualité inférieure.

Si vous réalisez un projet en grande quantité, vous utiliserez un moule en acier inoxydable, voire plusieurs moules, pour poursuivre le processus sans user le moule et affecter la qualité des pièces que vous fabriquez. Cela a une incidence sur le coût du moule, mais bien entendu, l'augmentation du coût des moules à grand volume est répartie sur un plus grand nombre de pièces, ce qui se traduit généralement par un coût inférieur par pièce.

Volume de la pièce et cavité

Le volume de la pièce fait référence à la taille du trou dans le moule. Plus le nombre ou la taille des trous d'un moule est élevé, plus le temps de pressage est long. L'augmentation du temps de pressage ralentit le processus, ce qui coûte plus cher.

Comment le prix du moulage par injection est-il calculé ?

Composition de base

Les moules sont importants pour la fabrication de toutes sortes de produits industriels. Ils sont indispensables au développement et à la production de produits industriels. Mais les moules ne sont généralement pas vendus directement. Ils sont plutôt fabriqués sur commande.

L'acheteur et le vendeur négocient un accord. Les moules à injection sont des produits de haute technologie. Ils sont fabriqués en petites quantités. Cela signifie que vous devez disposer d'une bonne gestion de la production, d'un bon équipement et d'un personnel compétent. L'un des principaux problèmes liés à la fabrication d'un moule est de savoir combien il coûte.

Lorsque vous déterminez le prix d'une pièce moulée, vous devez tenir compte de la valeur technique et du coût supplémentaire lié à la rapidité d'exécution (ce que nous appelons les frais d'urgence). Le prix d'un moule correspond donc au coût du matériau, au coût de fabrication, aux frais généraux, au bénéfice, aux taxes et à la valeur technique.

Les frais d'urgence correspondent au coût du moule plus le bénéfice plus la taxe plus la valeur technique plus les frais d'urgence. Le coût du moule est le coût du matériau plus le coût de fabrication plus les frais généraux.

Le coût de fabrication comprend le coût du travail de la machine, et les frais généraux comprennent tous les autres coûts et dépenses qui ne sont pas liés au travail de la machine et que vous devez payer lorsque vous fabriquez un moule.

Calcul empirique

Le prix des moules se compose de plusieurs éléments : le coût des matériaux, le coût de la conception, le coût de la transformation et le bénéfice, la taxe sur la valeur ajoutée (TVA), le coût du moule d'essai, le coût de l'emballage et le coût du transport. En général, chaque partie représente une certaine proportion du coût total du moule, comme suit .

Coût des matériaux

Le coût des matériaux et des pièces standard représente environ 15% à 30% du coût total du moule.

Frais de traitement et bénéfices

Cette partie représente généralement 30% à 50% du coût total, y compris le coût du traitement du moule et la marge bénéficiaire requise.

Frais de conception

Le coût représente environ 10%-15% du moule total, qui est utilisé pour payer les coûts associés au processus de conception.

Frais de procès en matière de moisissures

Pour les moules de grande et moyenne taille, le coût de l'essai ne dépasse généralement pas 3% du coût total du moule, et pour les petits moules de précision, il ne dépasse pas 5%.

Frais d'emballage et de transport

Les frais d'emballage et de transport peuvent être calculés sur la base du montant réel ou à un taux fixe de 3% du coût total du moule.

Coefficient de matériau

Pour déterminer le coût du matériau du moule, vous devez connaître la taille du moule et le coût actuel du matériau. Le prix du moule correspond au coût du matériau multiplié par un nombre qui dépend du type de moule.

Pour les moules en plastique : Le prix du moule est généralement six fois supérieur au coût du matériau.

Pour les moules de coulée sous pression : Le prix du moule est généralement 10 fois supérieur au coût du matériau.

Estimation du prix des moules

Il faut d'abord réfléchir à ce que veut le client et décider du type de matériau à utiliser et de la manière de traiter thermiquement le moule.

Une fois que vous avez choisi le matériau, vous devez établir un plan approximatif pour le moule. Vous devez déterminer le poids du moule (y compris les matériaux du noyau et de la cavité) et le coût du traitement thermique. Vous devez également déterminer le poids de la base du moule.

Parlons ensuite du coût de la transformation. Les frais de traitement du noyau du moule sont généralement de 1,5 à 3 fois le prix du matériau du noyau, en fonction de sa complexité. Les frais de traitement de la base du moule sont généralement égaux au coût du substrat.

Vous devez également prendre en compte le coût des risques potentiels, qui représente généralement 10% du prix total que vous avez calculé jusqu'à présent.

Enfin, vous devez également inclure une taxe de conception de 10% du coût total du moule.

Comment estimer et chiffrer le prix des moules d'injection?

Le moule est un produit de haute technologie à usage spécifique. Nous ne devrions pas mettre l'accent sur un prix bas ou même vendre à perte. Nous devons nous concentrer sur une qualité élevée et un prix compétitif.

Nous mettons l'accent sur la qualité, la précision et la durée de vie du moule, mais pas sur son coût. Si vous choisissez un moule à bas prix, il peut être difficile de garantir la qualité, la précision et la durée de vie du moule.

Si la fabrication du moule et le développement/production du produit appartiennent à la même unité comptable ou sont financièrement liés, le prix du moule doit être indiqué au prix de revient du moule. L'estimation du prix du moule ne doit prendre en compte que le coût de base du moule, en excluant temporairement les autres coûts et les bénéfices.

Plus tard, après la mise en production du moule, la valeur ajoutée des frais de moule peut être extraite des bénéfices générés à titre de compensation. Il convient toutefois de noter que ce devis initial ne peut être considéré comme le prix réel du moule, mais comme le coût du moule au cours de la phase initiale de développement.

À l'avenir, lorsque vous aurez réussi à développer votre produit et à gagner de l'argent avec, vous devrez retourner voir le fabricant de moules et lui faire payer le moule. Ces deux éléments constituent le prix final du moule.

À ce stade, le prix du moule peut être supérieur à celui que vous avez payé à l'origine, et votre retour sur investissement (RSI) peut être beaucoup plus élevé, peut-être dix ou cent fois plus élevé que ce que vous avez payé à l'origine pour le moule. Mais selon la situation, votre retour sur investissement peut être nul.

Quels sont les conseils pour réduire le coût du moulage par injection de matières plastiques ?

Éliminer les contre-dépouilles

Éviter ou limiter les contre-dépouilles peut faciliter la conception et l'éjection du moule, ce qui permet d'accélérer la production et de réduire les coûts. Les contre-dépouilles compliquent la conception de la pièce. Elles rendent également le démoulage plus difficile.

En présence de contre-dépouilles, le moule doit comporter des mécanismes complexes, tels que des glissières ou des élévateurs, pour libérer l'article de la cavité du moule. Cela ajoute de la complexité et de la longueur au processus de conception et de production du moule.

Pour plus de simplicité moule d'injection plastique une autre option consiste à utiliser des fermetures coulissantes et des noyaux traversants ou à modifier les plans de joint et les angles de dépouille. Cela permet d'économiser sur les dépenses d'outillage en évitant d'avoir recours à des composants de moule supplémentaires, ce qui augmente les coûts de production.

Réduire les effets décoratifs

Avez-vous vraiment besoin de surfaces lisses ou brillantes pour votre projet ? Si elles ne vous font pas gagner plus d'argent, vous devriez peut-être vous en débarrasser.

Le choix d'une finition de surface plus simple peut réduire la complexité du post-traitement et du moule d'injection, et donc les coûts. Bien que les pièces soient belles, leur amélioration nécessite souvent un microbillage, une électroérosion ou un polissage poussé du moule, ce qui augmente les coûts du moule.

Utilisation d'une méthode à cavité centrale

La méthode du noyau-cavité permet d'usiner les parties internes complexes d'un boîtier d'appareil en un noyau solide. La pièce finale est ensuite formée en moulant le matériau du moule autour de ce noyau.

La méthode du noyau-cavité est cohérente tout au long du processus de production et vous permet de réaliser des caractéristiques internes complexes exactement identiques à chaque fois. Elle permet également de réduire le tirage et facilite l'obtention d'une finition lisse, d'une bonne ventilation et d'un démoulage aisé.

Adhérer à la conception allégée

La conception allégée est une méthodologie de conception de produits qui met l'accent sur la réduction des déchets, l'augmentation de l'efficacité et la simplicité tout au long du processus de développement du produit. Elle vise à réduire la complexité et les coûts inutiles tout en créant des produits qui répondent aux attentes des clients.

Concevez les choses pour qu'elles soient efficaces et simples. Ne compliquez pas les choses et n'ajoutez pas d'éléments supplémentaires nécessitant des outils spéciaux. Cela vous permettra d'économiser de l'argent sur les matériaux et la fabrication des objets.

Appliquer l'analyse DFM

La conception pour la fabrication est un processus qui vous aide à trouver les défauts de conception susceptibles d'accroître la complexité et le coût de fabrication de votre processus de moulage par injection de plastique. En réglant ces problèmes, vous pouvez gagner du temps et de l'argent.

Supprimer les fonctionnalités inutiles

Examinez la conception de la pièce et voyez s'il y a des éléments qui n'ajoutent rien à l'utilité ou à l'aspect du produit. Vous pouvez simplifier la conception du moule et économiser de l'argent sur la fabrication de la pièce en vous débarrassant des éléments inutiles.

Certains éléments de votre part ne sont peut-être pas nécessaires. Par exemple, il n'est pas nécessaire d'avoir toutes ces textures fantaisistes sur la surface. Vous n'avez pas besoin de toutes ces nervures qui ne servent à rien. Il n'est pas nécessaire d'avoir tous ces logos et autres éléments en relief sur la pièce. Vous pouvez vous débarrasser de tout cela. Le moule sera plus facile à construire et vous économiserez de l'argent sur le moule.

Moules en série/Moules multi-empreintes

Les moules multi-empreintes, également connus sous le nom de moules de série, sont un type de moule qui permet de fabriquer plusieurs pièces identiques ou apparentées en un seul cycle de moulage. Les moules en série ont plusieurs cavités dans la même base de moule, ce qui permet de fabriquer plusieurs pièces en même temps au lieu d'utiliser un moule différent pour chaque pièce.

De cette manière, vous dépensez moins d'outils et de main-d'œuvre et vous fabriquez plus de produits plus rapidement, ce qui réduit le coût de fabrication de chacun d'entre eux.

Résumé

Le calcul du coût du moulage par injection de plastique fait intervenir de nombreux facteurs, notamment le coût du moule, l'équipement de moulage par injection, la sélection des matériaux, la complexité de la conception, les coûts de la main-d'œuvre et des services, etc. Le coût du moule est généralement la dépense la plus importante dans le domaine du moulage par injection. Il dépend du volume de production, de la complexité du moule et du processus de fabrication.

L'investissement dans l'équipement, le coût des matériaux et le coût de la main-d'œuvre ont également un impact important sur le coût total. En simplifiant la conception, en réduisant les effets décoratifs complexes, en appliquant une conception allégée et une analyse DFM, et en utilisant des moules multi-empreintes, le coût de la production peut être réduit. moulage par injection peuvent être réduites de manière efficace, et une production et un contrôle de la qualité efficaces peuvent être réalisés.

Le calculateur de coût des moules à injection peut aider les utilisateurs à estimer avec précision le coût total du moulage par injection en fonction de la complexité du moulage par insertion et de la taille du moule.