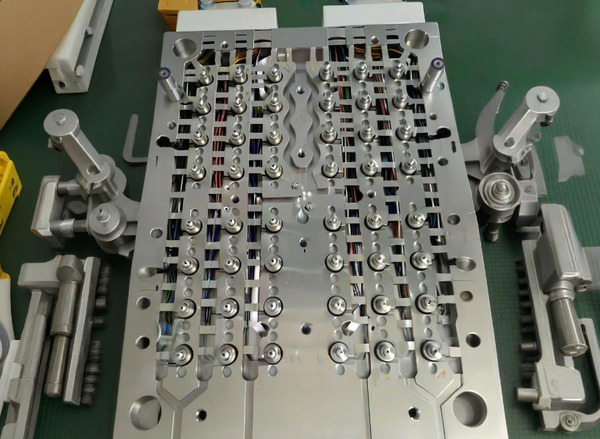

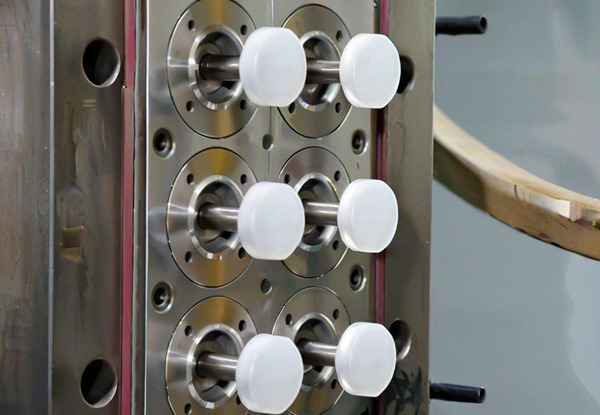

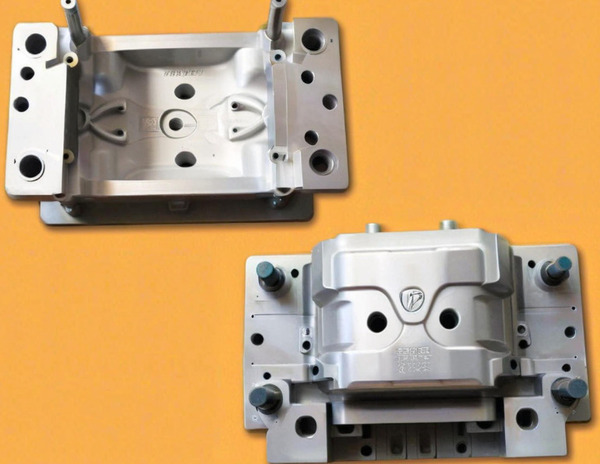

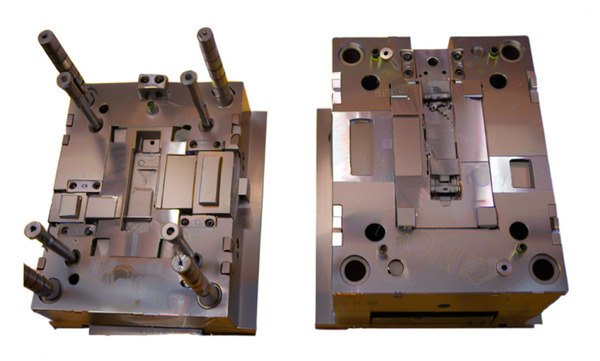

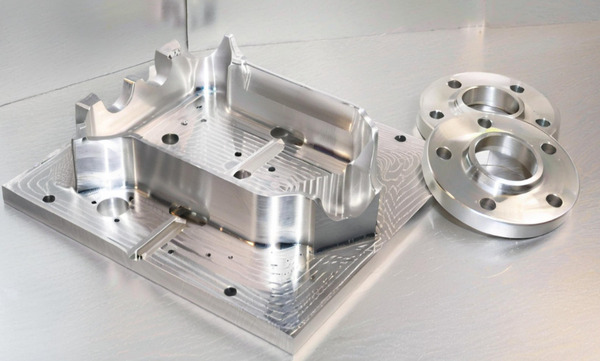

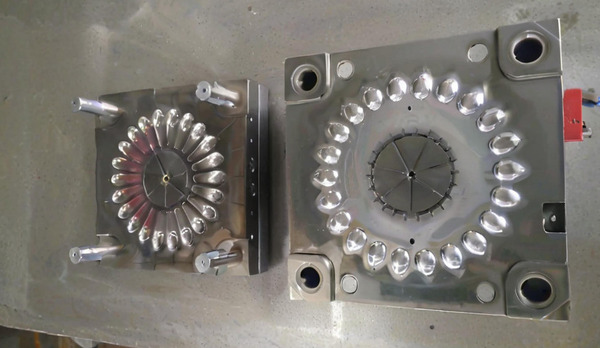

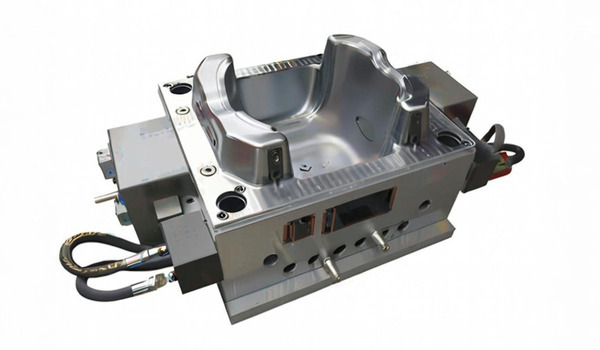

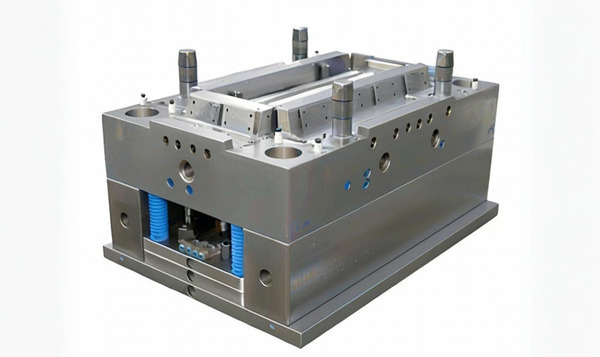

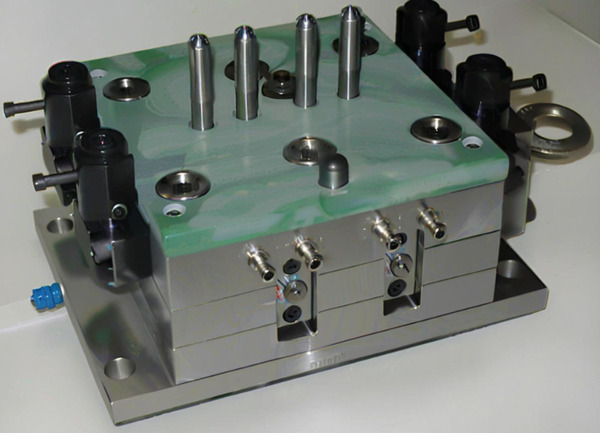

Introduction : Les moules d'injection sont des pièces qui sont fabriquées pour s'adapter au produit que vous voulez fabriquer. Ils sont fabriqués à l'aide de techniques telles que l'usinage CNC. On les utilise pour injecter du plastique chaud qui refroidit ensuite. Il existe de nombreux types de moules à injection. Mais il existe deux types de systèmes de moules : à canaux chauds et à canaux froids. Ces systèmes sont basés sur la température à laquelle le canal et le moule restent chauds.

Chaque système de moule a un mécanisme différent et affecte différemment la fabrication des matières plastiques. Avant de faire votre choix, vous devez donc comprendre correctement la comparaison entre les moules à canaux chauds et les moules à canaux froids.

Cet article compare la course à chaud et la course à froid. moulage par injection en présentant les deux systèmes, leur fonctionnement et leurs différences. Il vous montre également comment choisir le bon moule pour votre projet.

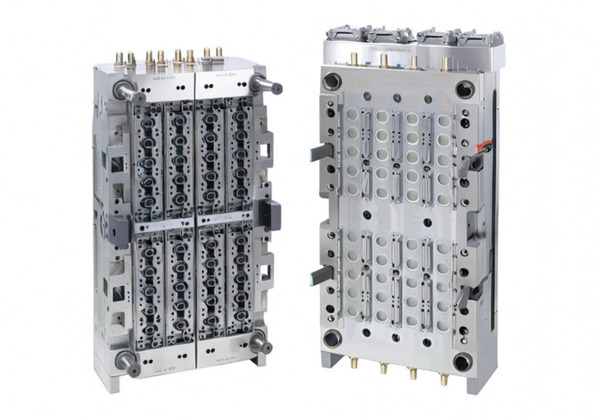

Qu'est-ce qu'un moule à canaux chauds ?

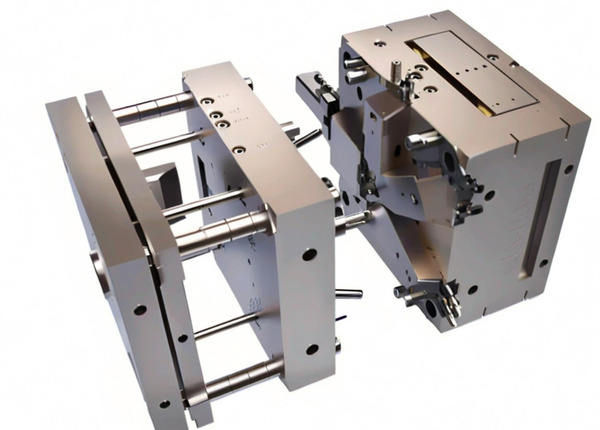

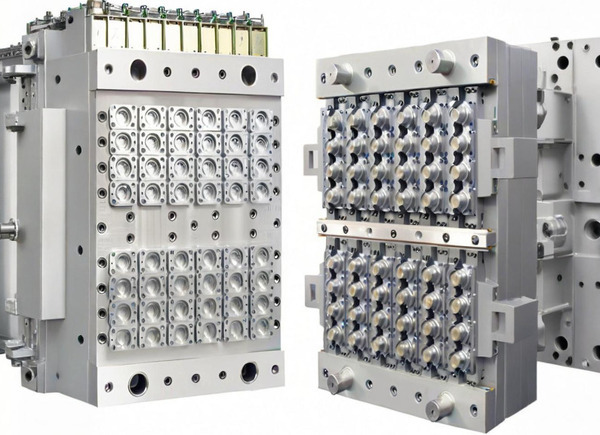

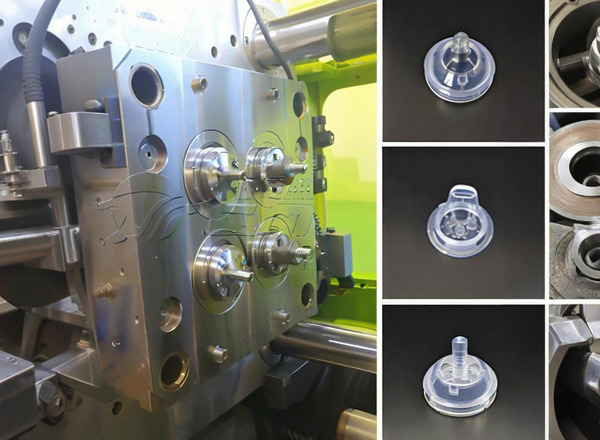

Un moule à canaux chauds est un moule à injection doté d'un système de collecteurs (c'est-à-dire qu'il comporte des composants de chauffage, des collecteurs et des buses) qui garantit que le plastique fondu injecté dans le moule reste chaud.

Le moulage par injection à canaux chauds convient bien au moulage de pièces en plastique qui nécessitent un flux et une pression d'injection stables. En outre, il permet de réduire les défauts tels que les marques d'enfoncement dues aux fluctuations de la pression d'injection et les moules non remplis.

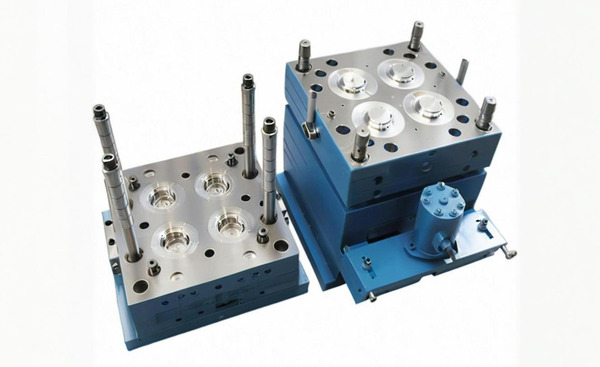

Quels sont les types de moules à canaux chauds ?

Il existe deux types de moules à canaux chauds pour le moulage par injection de matières plastiques, en fonction de la façon dont ils conservent la chaleur :

Couloirs chauds isolés

Les moules à canaux chauds isolés sont dotés de canaux très épais dans la plaque du moule, ce qui permet de refroidir légèrement le plastique en fusion et d'isoler le système. L'isolation maintient la chaleur à l'intérieur et permet au système de moulage d'assurer l'écoulement du plastique.

Les moules à canaux chauds isolés sont moins chers que les moules chauffants car ils n'utilisent pas de collecteurs et d'égouttoirs. Ils ont des portes flexibles, réduisent les défauts et facilitent le changement de couleur. Mais ils présentent aussi des inconvénients. La porte gèle. Le moule ne se remplit pas uniformément. Le démarrage est long. Et il faut effectuer des cycles rapides pour que le plastique reste fondu, car il n'y a pas de système de distribution.

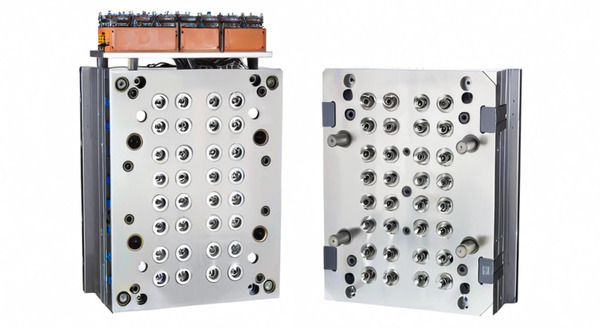

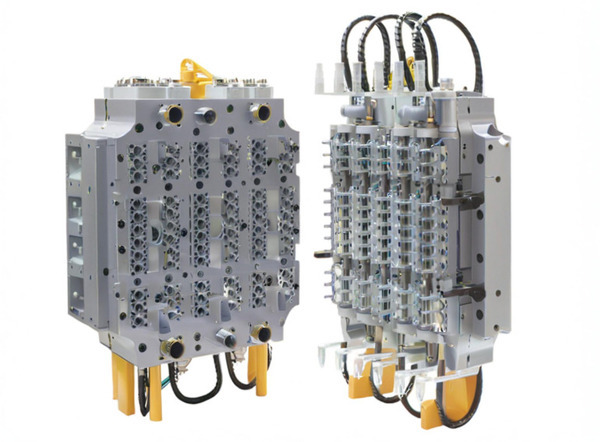

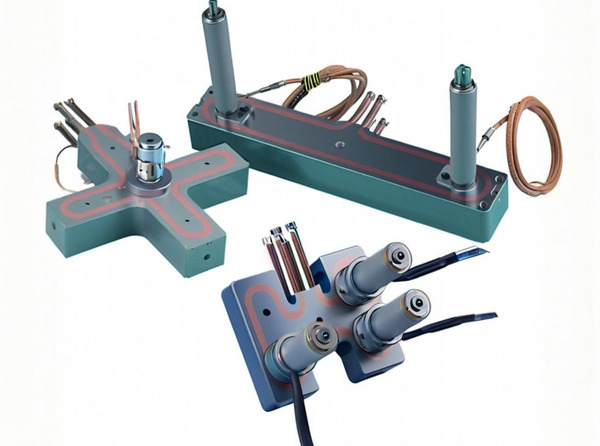

Coureurs chauds chauffés

Les canaux chauds chauffés sont le principal type de systèmes de moules à canaux chauds qui réalisent le chauffage à l'aide d'un composant chauffant sur une moitié du moule. Il existe cependant deux types de systèmes : à chauffage externe et à chauffage interne.

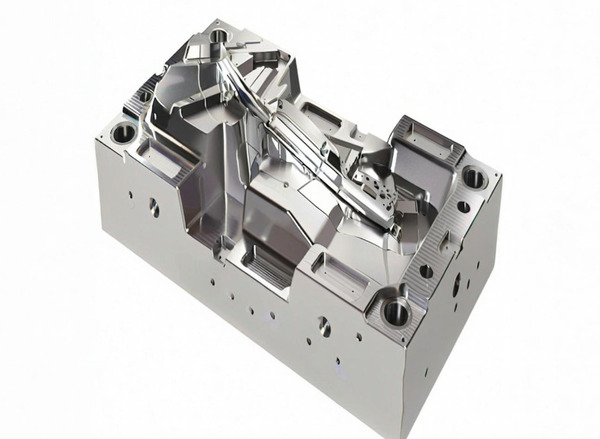

Coureurs chauds qui sont chauffés de l'extérieur : L'élément chauffant se trouve à l'extérieur du moule. Cela signifie qu'il n'y a pas d'obstruction dans l'écoulement du plastique fondu (meilleur contrôle de l'écoulement) et qu'il n'y a pas de chute de la pression d'injection. De plus, le plastique ne gèle pas, ce qui est idéal pour les changements de couleur. Les moules à canaux chauds chauffés de l'extérieur conviennent bien aux matériaux sensibles à la chaleur.

Couloir chaud avec chauffage interne : Ici, l'élément chauffant se trouve dans le moule, ce qui entraîne une baisse de la pression d'injection, incompatible avec le changement de couleur, et le matériau s'accroche et se dégrade dans le moule. Cependant, le flux est meilleur grâce aux canaux chauffés et au contrôle de la pointe de l'obturateur.

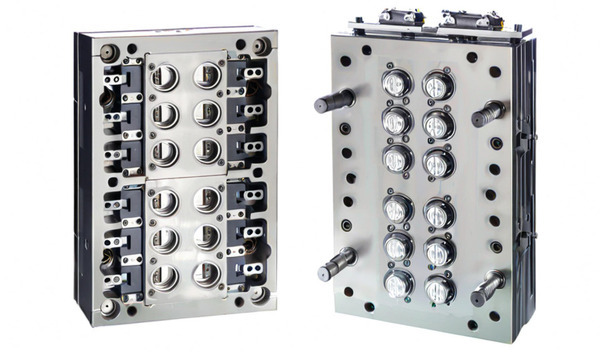

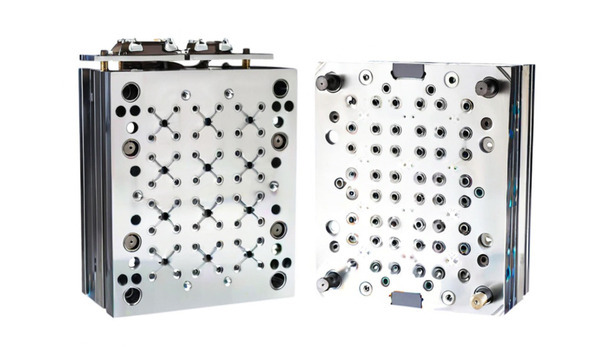

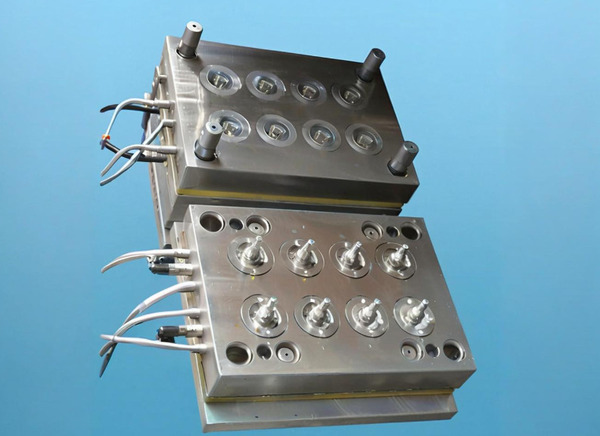

Qu'est-ce qu'un moule à canaux froids ?

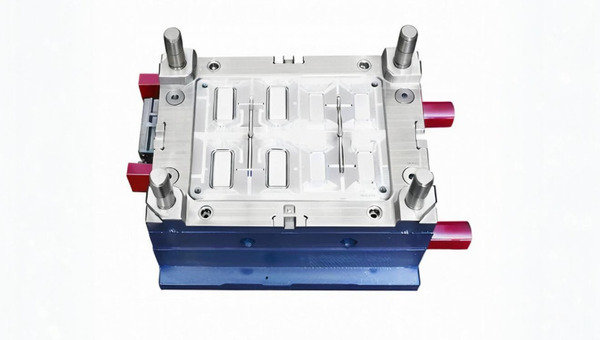

Un moule à canaux froids est un moule à injection de base dans lequel les canaux sont à la même température que la cavité du moule. Le plastique fondu est injecté dans un anneau de positionnement. Ensuite, le plastique fondu passe par la porte et les canaux refroidis avant de pénétrer dans la cavité du moule. En refroidissant, le plastique prend la forme de la cavité du moule avec le plastique solidifié dans le canal de coulée.

Les moules à canaux froids ont de grands canaux (plus grands que la pièce), ce qui élimine la tendance au sous-remplissage du moule. En outre, ils conviennent à tous les polymères plastiques, quelle que soit leur sensibilité à la chaleur, sont moins chers que les canaux chauds et sont faciles à entretenir. Cependant, ils génèrent des déchets.

Quels sont les types de systèmes de canaux froids ?

Il existe deux types de systèmes de moules à canaux froids, en fonction du nombre de plaques :

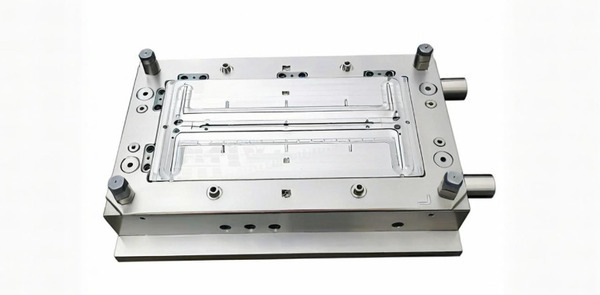

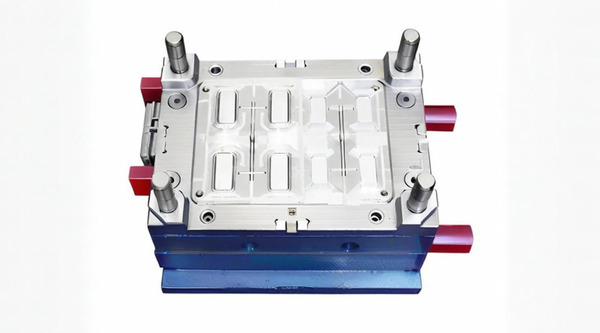

Système de canaux froids à deux plaques

Le système de canaux froids à deux plaques est composé de deux plaques. Le moule fixe comprend la porte, la coulisse, la porte et la cavité. Il s'agit du système de canaux froids le plus rapide, le plus simple et le moins cher. Cependant, la coulée est attachée au produit final et doit être coupée.

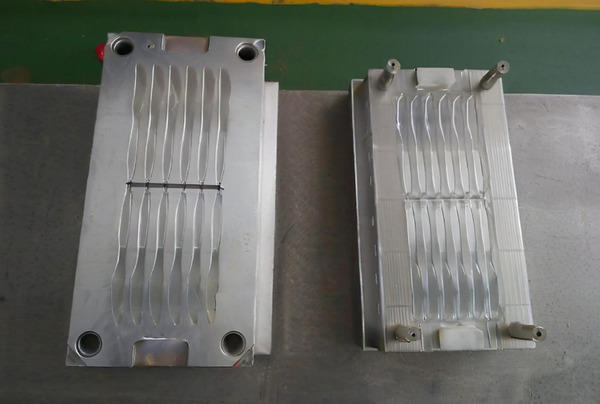

Système de canaux froids à trois plaques

Le système de canaux froids à trois plaques est similaire au système à deux plaques. Toutefois, le moule d'injection à trois plaques offre la possibilité de fixer la plaque de coulée. En outre, il n'est pas nécessaire de couper la plaque de coulée de la pièce moulée par injection, ni de disposer d'un système d'éjection pour retirer la pièce.

Les moules d'injection à trois plaques sont plus conviviaux et plus flexibles. Ils conviennent mieux aux produits de conception complexe et constituent une alternative peu coûteuse aux systèmes à canaux chauds. Les inconvénients de ce type de moule d'injection sont la longueur des cycles, la complexité de la conception de l'outillage et l'importance des pertes de matière.

Quels sont les avantages des systèmes à canaux chauds ?

Les systèmes à canaux chauds sont très utilisés dans la fabrication de produits en plastique car ils présentent de nombreux avantages.

Temps de cycle plus rapide : L'une des principales différences entre le moulage par injection à canaux chauds et le moulage par injection à canaux froids est la durée du cycle. Comme le plastique est maintenu à une température optimale, ce qui augmente sa fluidité, les moules à injection à canaux chauds ont des temps de cycle plus courts. Les systèmes à canaux chauds peuvent améliorer l'efficacité de la production de moulage par injection.

Le contrôle de la température du canal chaud étant plus précis, le temps de refroidissement du plastique peut être raccourci, ce qui permet de réduire la durée de vie du produit. moulage par injection et d'augmenter la production. En outre, le système de canaux chauds peut encore améliorer l'efficacité de la production grâce au moulage par injection simultané de plusieurs canaux. Le temps de cycle s'en trouve ainsi raccourci.

Moins de déchets : Il est plus rentable car le système de moulage ne produit presque pas de déchets. Le système à canaux chauds permet d'économiser du plastique. Les systèmes traditionnels à canaux froids nécessitent du plastique supplémentaire pour remplir les canaux et les buses, alors que les systèmes à canaux chauds peuvent injecter le plastique directement dans le moule, ce qui réduit les déchets et les coûts.

De plus, le système de canaux chauds permet d'économiser encore plus de plastique en contrôlant précisément la température du plastique et en réduisant la surchauffe et le surrefroidissement.

La qualité est meilleure : Les pièces fabriquées avec des moules à canaux chauds ont une meilleure qualité finale car la courbe de remplissage et la pression d'injection sont excellentes. La technologie des canaux chauds permet de réduire les déchets lors du moulage par injection de matières plastiques.

Par rapport aux systèmes traditionnels à canaux froids, les canaux chauds permettent de mieux contrôler le flux et le processus de solidification des plastiques, de réduire les défauts tels que les bulles, le retrait et les fissures, et donc d'améliorer le taux de moulage et la qualité des produits.

Automatisation du moulage : L'automatisation est possible car il n'est pas nécessaire de procéder à des opérations de post-traitement telles que le rognage, la récupération des déchets ou l'élimination des coulures.

Flexibilité de la conception : La conception des moules d'injection est flexible. Les portillons sont placés à l'aide de portillons à pointe chaude, de portillons à valve ou de portillons de bord. Cela permet d'améliorer l'esthétique de la pièce et l'effet de remplissage optimal de la cavité du moule pendant le processus de moulage par injection.

Améliorer l'aspect du produit ; Les systèmes à canaux chauds peuvent améliorer l'aspect des produits moulés par injection. Comme les canaux chauds peuvent contrôler l'écoulement et le durcissement du plastique, ils peuvent réduire le nombre d'erreurs et de marques à l'extérieur du produit et lui donner un aspect plus brillant et une meilleure sensation au toucher.

En outre, les systèmes à canaux chauds permettent de fabriquer des produits ayant plus d'une couleur ou plus d'une couche, ce qui améliore encore l'aspect du produit.

Quels sont les avantages des systèmes à canaux froids ?

Les systèmes à canaux froids présentent les avantages suivants :

Réduction des coûts des moules : Les moules à canaux froids sont moins coûteux à fabriquer. Vous économiserez de l'argent sur les moules.

Réduction des coûts d'inspection et de maintenance : Les moules à canaux froids ne sont pas compliqués. Il n'est donc pas nécessaire de les inspecter et de les entretenir autant. Cela signifie que vous dépenserez moins pour la maintenance et que vous aurez moins de temps d'arrêt.

Plastiques thermosensibles : Une autre différence entre les moules à canaux chauds et les moules à canaux froids est leur application dans le moulage des plastiques thermosensibles. Les systèmes à canaux froids sont les mieux adaptés aux polymères thermosensibles. En outre, ils conviennent à n'importe quel plastique.

Quels sont les inconvénients des systèmes à canaux chauds ?

Les systèmes à canaux chauds présentent les inconvénients suivants :

Coûts d'investissement élevés : L'investissement initial et les coûts de maintenance des systèmes à canaux chauds sont élevés en raison de la complexité des moules et des avantages tels que la réduction du temps de cycle, la qualité des pièces et la flexibilité.

Exigences élevées en matière de précision des équipements : Ce système nécessite un équipement haut de gamme car il doit être précis. Si l'équipement n'est pas précis, la machine peut se briser et provoquer des défauts. Par exemple, si le joint en plastique se brise, les pièces du canal chaud peuvent être endommagées parce que le plastique fondu déborde.

Quels sont les inconvénients du système de canaux froids ?

Le moulage par injection à canaux froids présente les inconvénients suivants :

Déchets de matériaux :Les déchets constituent une autre différence entre le moulage à canaux chauds et le moulage à canaux froids. Le plastique fondu se solidifie dans le système à canaux froids. Il en résulte donc des déchets qui doivent être découpés.

Perte de charge à l'injection : Lorsque le plastique s'écoule, il perd de la chaleur dans le moule, ce qui le fait rétrécir. Ce rétrécissement entraîne une baisse de la pression, ce qui provoque des marques d'enfoncement et des pièces non remplies.

Temps de cycle long : Froid moulage par injection Le temps de cycle est plus long car le plastique ne s'écoule pas aussi bien. En outre, il faut prendre plus de temps pour retirer les patins et les portes (en particulier dans les systèmes à deux moules).

Quels sont les éléments à prendre en compte lors du choix d'un moule pour canaux chauds ?

Lorsque vous choisissez un moule à canaux chauds, vous devez tenir compte du prix, du délai de livraison et de la quantité. Mais le plus important, ce sont les aspects techniques du système de coulée. Voici quelques éléments à prendre en compte.

Pression d'injection

La température du plastique fondu étant constante, la chute de pression d'injection est faible lorsqu'elle passe par le système de collecteurs. Ainsi, lorsque vous concevez le moule d'injection, il est très important de vous assurer que vous simulez l'écoulement correct des matériaux que vous allez utiliser pour le moulage par injection, en particulier si vous utilisez des matériaux qui ont de mauvaises propriétés d'écoulement à l'état fondu.

Chauffage

L'élément chauffant peut être interne ou externe. Les systèmes de chauffage externes conviennent aux matériaux sensibles à la chaleur. En revanche, les systèmes de chauffage interne conviennent aux autres polymères plastiques.

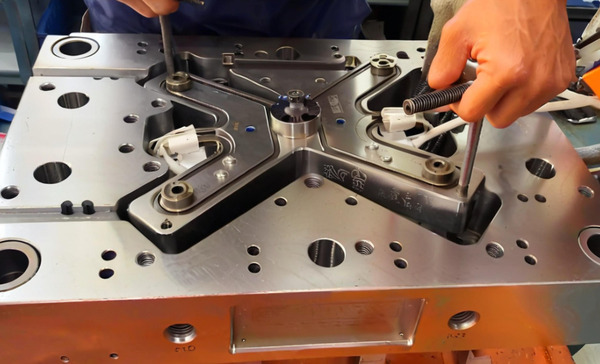

Type de porte

Chaque matériau et chaque produit nécessitent une conception différente de l'obturateur. Lors de la fabrication de l'obturateur, nous prenons donc en compte des éléments tels que la marque de l'obturateur, l'emplacement de l'obturateur, le type de matériau injecté, etc.

Système standard ou personnalisé

Le choix entre les systèmes standard et les systèmes sur mesure dépend de vos besoins. Les systèmes standard ont des pièces et des dimensions standard. Ils constituent donc le meilleur choix en termes de coût, de délai de livraison et de maintenance. Les systèmes personnalisés sont parfaits pour fabriquer des produits au design unique.

Type de traitement du plastique

Le plastique avec lequel vous travaillez joue également un rôle important dans votre choix. Par exemple, le FRP nécessite un moule avec un insert de porte ayant une bonne résistance à l'usure ou un système de chauffage externe.

Taille du coureur

La taille des canaux est importante pour le fonctionnement du système. Si vous vous trompez, vous risquez de gâcher la pièce finale ou de ne pas la remplir complètement. Certains éléments peuvent vous aider à déterminer la taille des canaux : la pression perdue, la durée de séjour du plastique, la température, la vitesse de déplacement et la fréquence de l'incident.

Contrôle de la température multizone

Lorsque vous travaillez avec des systèmes importants et complexes ou des matières plastiques sensibles à la chaleur, veillez à utiliser un système de contrôle de la température multizone pour tenir compte de la masse de l'appareil de chauffage et de la perte de chaleur.

Quels sont les éléments à prendre en compte lors de la sélection d'un moule pour canaux froids ?

Lorsque vous choisissez un moule pour canaux froids, vous devez tenir compte de certains éléments.

Buse

Choose a nozzle that isn’t welded to keep particles from getting into the water jacket.

Embout de buse

Le type d'embout dépend du fabricant. Par exemple, certains fixent l'embout de manière rigide à l'extrémité de la buse, tandis que d'autres utilisent un embout à ressort qui permet la dilatation thermique du moule pendant le chauffage.

Collecteur de couloirs

Le collecteur de coulée doit être à plaque fendue afin que vous puissiez l'enlever et le nettoyer. D'autres modèles, comme les canaux percés au pistolet, peuvent créer des "points morts" qui rendent le moule plus difficile à nettoyer.

Assemblage du piston

L'utilisation de passages d'air percés au pistolet élimine le besoin de tuyaux d'air et de raccords barbillons dans la buse, ce qui évite d'endommager le tube d'air et élimine les erreurs de connexion.

Connexions pneumatiques

Les meilleurs moules à canaux froids devraient être équipés d'une conduite d'air externe ou d'une boîte de jonction d'air avec des connecteurs à déconnexion rapide.

Conclusion

Une fois que vous avez compris le système des coureurs, vous pouvez choisir entre les coureurs à chaud et les coureurs à froid. Dans cet article, je vais donc comparer les patins à froid et les patins à chaud. moulage par injectionLe site web de la Commission européenne vous explique les différences et vous indique comment choisir le bon produit.

Vous avez besoin de pièces moulées par injection de haute qualité à l'aide de systèmes à canaux chauds ou à canaux froids ? Contactez Zetar Mold.