La conception de pièces moulées en plastique dans notre usine implique un processus précis d'ingénierie et d'artisanat, garantissant que chaque pièce répond à des normes strictes de qualité et de performance.

La conception de pièces moulées en plastique se concentre sur le choix des matériaux, la géométrie des pièces et la conception des moules afin d'améliorer la durabilité, les performances et la rentabilité, tout en minimisant le gaspillage de matériaux et en optimisant les processus de fabrication.

Bien que cette introduction présente les éléments essentiels de la conception des pièces en plastique, un examen plus approfondi de chaque composant permet d'améliorer les résultats de la fabrication. Découvrez comment la sélection des matériaux et les techniques avancées de conception des moules améliorent la qualité des pièces et l'efficacité de la production.

La conception optimisée des moules réduit les coûts de production.Vrai

Une conception efficace des moules permet d'améliorer l'utilisation des matériaux et de minimiser les défauts, ce qui réduit les dépenses globales de fabrication.

Toutes les pièces moulées en plastique sont conçues selon le même processus.Faux

La conception des pièces moulées varie considérablement en fonction des exigences fonctionnelles, des propriétés des matériaux et des besoins spécifiques de l'application.

Qu'est-ce que la conception structurelle et dimensionnelle des pièces moulées en plastique ?

La conception structurelle et dimensionnelle est cruciale dans le moulage des pièces en plastique, car elle influence leur fonction, leur longévité et leur fabricabilité dans diverses applications.

La conception de pièces moulées en plastique nécessite de prêter attention aux dimensions, aux tolérances et à l'intégrité structurelle afin de garantir des performances efficaces. Parmi les éléments importants, citons l'épaisseur appropriée des parois, la conception des nervures et les angles de dépouille pour améliorer la résistance et l'efficacité du moulage.

Conception de la structure

-

Taille du moule :Lors de la conception de la taille du moule, vous devez tenir compte des exigences de taille du produit et du taux de rétrécissement de la matière plastique. En règle générale, la taille du moule doit être supérieure à celle du produit moulé final. Les matériaux plastiques ont des taux de rétraction différents, généralement compris entre 0,1% et 2%.

-

Méthode de fractionnement des moules1:Choisissez la méthode de fractionnement du moule appropriée en fonction de la forme et des exigences du produit. Les méthodes courantes de fractionnement des moules comprennent le moule supérieur fixe, le moule inférieur mobile, le moule supérieur mobile, le moule inférieur fixe, le fractionnement des moules gauche et droit, etc. La méthode de fractionnement du moule doit tenir compte de la forme du produit, de la difficulté de fabrication, de la structure du moule, du coût et d'autres facteurs, et s'efforcer de fractionner le moule en douceur et d'obtenir une efficacité de production élevée.

-

Système de refroidissement2:Le système de refroidissement du moule a un impact important sur la qualité des produits plastiques et l'efficacité de la production. La disposition et la taille de l'eau de refroidissement doivent être raisonnablement conçues. Le canal de l'eau de refroidissement doit être aussi proche que possible du contour du produit afin d'améliorer l'effet de refroidissement. En même temps, il faut veiller à éviter les déformations causées par un refroidissement inégal, à raccourcir le temps de refroidissement et à améliorer l'efficacité de la production.

-

Système d'échappement :Lors de la conception d'un moule, vous devez tenir compte du gaz généré pendant le remplissage et le refroidissement de la matière plastique dans le moule. Vous devez disposer d'un moyen d'éliminer le gaz. La conception du système d'échappement doit tenter d'éviter la production de bulles, de tirs courts et d'autres défauts, et d'améliorer la qualité du produit.

-

Conception de la trémie :La conception de la trémie doit être raisonnable, la trémie et la buse étant positionnées de manière à garantir que la matière plastique s'écoule uniformément dans la trémie, en évitant le blocage de la matière et les bulles dans la buse. Dans le même temps, il convient de tenir compte de la connexion entre la trémie et le moule, afin de faciliter le démontage et le nettoyage.

Conception des dimensions

-

Conception de l'épaisseur de la paroi :L'épaisseur de la paroi du produit a une incidence directe sur la qualité et les performances du produit moulé. Si la paroi est trop épaisse, elle entraînera un retrait et une déformation du moulage, et si la paroi est trop fine, le produit manquera de résistance. Lors du processus de conception, l'épaisseur de la paroi doit être raisonnablement contrôlée en fonction de l'utilisation et des exigences du produit afin d'améliorer la qualité de ce dernier.

-

Conception de la force de serrage3:La force de fermeture est la force nécessaire pour séparer le moule. Elle doit être déterminée en fonction de la taille du produit, de sa structure et de la nature du matériau. Si la force de fermeture est trop élevée, elle augmentera la charge sur l'équipement. Si la force de serrage est trop faible, le moule ne se séparera pas complètement.

-

Conception de pièces coulissantes4:Lorsque vous moulez des pièces dotées d'une structure coulissante, vous devez concevoir correctement la position et la forme du coulisseau. Cela permettra de s'assurer que le coulisseau se déplace en douceur et qu'il ne se bloque pas ou ne s'abîme pas en cours d'utilisation. De même, lorsque vous concevez le moule, vous devez tenir compte des dimensions des pièces coulissantes et du moule. Cela permettra au moule de s'ouvrir et de se fermer en douceur.

-

Conception de la traction5:Pour éviter que la barre de traction ne se plie ou ne se brise lorsque vous étirez un objet très résistant à la traction, vous devez la placer au bon endroit et vous assurer qu'elle a la bonne forme. Vous devez également vous assurer que la tige d'étirement et le moule sont de la bonne taille afin de pouvoir étirer les objets correctement.

Une épaisseur de paroi adéquate réduit le risque de déformation des pièces moulées.Vrai

L'épaisseur constante de la paroi assure un refroidissement et une solidification uniformes, ce qui minimise les contraintes et les déformations.

Toutes les pièces moulées en plastique nécessitent des nervures complexes pour être fonctionnelles.Faux

Les conceptions simples peuvent souvent être fonctionnelles sans nervures complexes, en fonction de l'application et des exigences de charge.

Quel est le processus de conception et de développement des pièces moulées en plastique ?

La conception et le développement de pièces moulées en plastique impliquent une approche systématique pour garantir l'efficacité, la fonctionnalité et la qualité de la production dans diverses industries.

Le processus de conception des pièces moulées en plastique englobe la création du concept, la sélection des matériaux, la conception du moule, le prototypage et les essais, en mettant l'accent sur la fabricabilité, la rentabilité et l'obtention de propriétés mécaniques spécifiques.

Déterminer la demande

Tout d'abord, vous devez savoir à quoi sert cette pièce en plastique. S'agit-il d'une pièce de jouet ou d'une pièce de voiture ? Une fois que vous saurez à quoi elle sert, vous connaîtrez les exigences de performance auxquelles vous devez répondre. Doit-elle être solide ? Doit-il être résistant à l'usure ? Doit-il être résistant aux produits chimiques ? Et ainsi de suite. Parallèlement, nous devons également réfléchir aux exigences particulières du client ou du marché pour cette pièce en plastique. Doit-elle être esthétique ? Doit-elle être d'une certaine couleur ? Doit-elle être bon marché ? Et ainsi de suite.

Commencer à dessiner

Sur la base de ce que m'a dit le concepteur, j'esquisse une pièce plastique simple sur papier ou à l'aide d'un logiciel. Je montrerais la forme et la taille approximative de la pièce. Je ne me soucierais pas d'être trop précis à ce stade. Je veux juste faire passer l'idée générale. Je veux voir si cela semble fonctionner. Par exemple, s'il y a des endroits où la forme est vraiment bizarre et qu'elle ne peut pas être fabriquée, ou si la taille ne semble pas convenir à l'usage qui en sera fait.

Conception détaillée

Les esquisses sont affinées et le modèle 3D de la pièce en plastique est dessiné avec précision à l'aide du logiciel logiciel de conception spécialisé6 (par exemple CAD, ProE, etc.). Au cours de ce processus, il est nécessaire de déterminer les dimensions spécifiques de la pièce en plastique, les détails de la forme de chaque pièce, l'épaisseur de paroi appropriée, etc. Il est également nécessaire d'examiner comment la pièce en plastique s'adapte à d'autres pièces, par exemple si elle doit être assortie de trous de vis ou si elle doit être raccordée à d'autres pièces.

En même temps, il faut choisir le bon matériau plastique. Les différents matériaux plastiques ont des caractéristiques différentes. Certaines sont très dures, d'autres très souples. Certaines sont transparentes, d'autres opaques. Le choix se fait en fonction de l'utilisation des pièces en plastique et des exigences de performance.

Analyser et vérifier

Effectuez un certain nombre de tests sur les pièces en plastique que vous avez conçues pour voir si elles fonctionneront réellement. Par exemple, utilisez un logiciel sophistiqué pour voir si la pièce en plastique se déforme ou se casse lorsque vous appuyez dessus, vérifiez sa température, la fluidité du plastique dans le moule, etc. Si vous trouvez des problèmes, vous devez revenir en arrière et modifier votre conception jusqu'à ce que tous les tests soient concluants.

Fabrication du moule

Une fois que vous avez conçu une pièce en plastique, vous devez fabriquer un moule pour la production en série. Le concepteur de moules conçoit la structure du moule sur la base du dessin de la pièce en plastique, y compris la cavité du moule (où la pièce en plastique est formée), la porte (où le plastique fondu entre dans le moule), le système de refroidissement (pour permettre au plastique de se refroidir rapidement pour le moulage), et ainsi de suite. Vous trouverez ensuite une usine qui traitera et fabriquera le moule sur la base du cahier des charges. dessin de conception du moule[^7]. Ce processus exige une grande précision, car la qualité du moule influe directement sur la qualité de la pièce en plastique.

Moule d'essai

Une fois le moule prêt, la première chose à faire est de le tester sur la machine de moulage par injection. Vous chauffez la matière plastique, vous la faites fondre, vous l'injectez dans la cavité du moule par l'intermédiaire de la machine de moulage par injection, puis vous ouvrez le moule une fois que le plastique a refroidi et s'est solidifié, et vous en retirez les pièces en plastique.

On vérifie que les pièces en plastique sont conformes à la conception, qu'il n'y a pas de défauts, par exemple que la surface n'est pas lisse, qu'il y a des bulles, que la taille n'est pas exacte, etc. S'il y a un problème, vous devez ajuster le moule ou les paramètres du processus d'injection (température, pression, vitesse d'injection, etc.), puis vous essayez à nouveau le moule, jusqu'à ce que vous obteniez une pièce en plastique satisfaisante.

Production de masse

Une fois que vous avez testé votre moule avec succès, vous pouvez commencer à produire des pièces en plastique en série. Pendant la production, vous devez contrôler strictement la qualité de la production et vérifier régulièrement la taille, l'apparence et les performances des pièces en plastique pour vous assurer que chaque produit répond aux exigences.

Inspection et amélioration de la qualité

Les tests de qualité sont nécessaires pour les pièces en plastique. Utilisez différentes méthodes (mesure des dimensions, test de résistance, contrôle de l'aspect, etc.) pour déterminer les produits qui ne répondent pas aux normes. Soyez également attentif au retour d'information des clients et aux problèmes qui surviennent au cours de la production. Améliorez la conception ou le processus de production des pièces en plastique pour que la qualité continue de s'améliorer.

Une bonne conception des moules est essentielle pour la qualité des pièces en plastique.Vrai

Un moule bien conçu garantit la précision, réduit les défauts et améliore la répétabilité du processus de production.

Toutes les pièces moulées en plastique nécessitent des moules complexes.Faux

La complexité d'un moule dépend de la conception et des exigences de la pièce ; les pièces simples peuvent nécessiter des moules moins complexes.

Quels sont les points clés de la conception des pièces moulées en plastique ?

La conception de pièces moulées en plastique nécessite un équilibre entre la fonctionnalité, la fabricabilité, la sélection des matériaux et la rentabilité afin de garantir une production et des performances de haute qualité.

Pour concevoir des pièces moulées en plastique, il faut comprendre les propriétés des matériaux, s'assurer que l'épaisseur des parois est correcte, incorporer les angles de dépouille et planifier la fabrication afin d'améliorer les performances, la durabilité et la rentabilité du produit.

Trou

Les trous doivent être aussi simples que possible, généralement ronds. Le trou doit être dans le même sens que le sens d'ouverture du moule, ce qui permet d'éviter l'arrachement du noyau. Lorsque le rapport longueur/diamètre du trou est supérieur à 2, la pente de démoulage doit être définie.

À ce stade, le diamètre du trou doit être calculé en fonction de la taille du petit diamètre (la taille du plus grand solide). Le rapport L/D des trous borgnes ne dépasse généralement pas 4. La distance entre le trou et le bord du produit est généralement supérieure à la taille du trou.

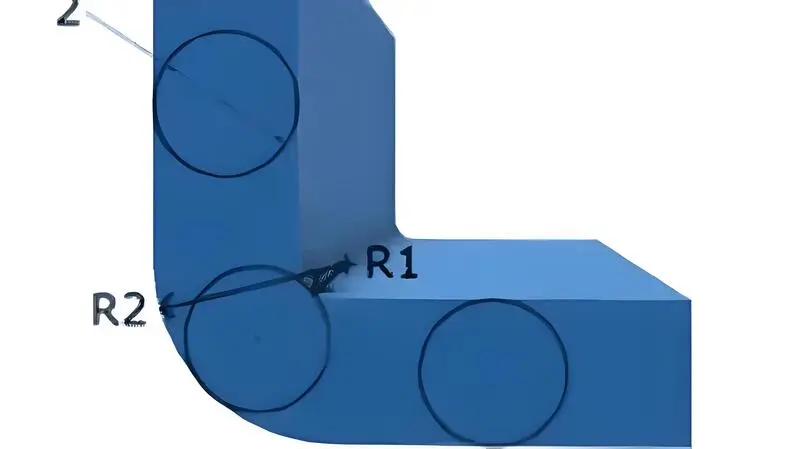

Coins arrondis

Si les coins arrondis sont trop petits, le produit peut se fissurer en raison d'une concentration de contraintes. Si les coins arrondis sont trop petits, la cavité du moule peut se fissurer en raison de la concentration des contraintes. La définition d'un angle arrondi raisonnable peut également améliorer la qualité du produit.

Des angles arrondis différents peuvent entraîner un déplacement des plans de joint, et des angles arrondis ou nettoyés différents doivent être sélectionnés en fonction de la situation réelle. Marquage

Le marquage du produit est généralement placé sur la surface intérieure du produit qui est relativement plate, et la forme en relief, choisir la direction normale et la règle de direction de moulage peut être cohérent avec la face du marquage, vous pouvez éviter la contrainte.

Précision des pièces moulées par injection ; en raison de la non-uniformité et de l'incertitude du retrait pendant le moulage par injection, la précision des pièces moulées par injection est évidemment inférieure à celle des pièces métalliques, et les exigences de tolérance appropriées doivent être sélectionnées conformément à la norme (OSJ1372-1978).

Inserts

Il est possible d'insérer des inserts dans les pièces moulées par injection pour les rendre plus solides, plus dures, plus précises et pour y insérer de petits trous filetés (bossages) pour n'importe quelle raison. Cela rend également la pièce plus chère. Les inserts sont généralement en laiton, mais ils peuvent être fabriqués dans d'autres métaux ou en plastique. Les inserts qui sont moulés dans la pièce en plastique doivent être conçus de manière à ne pas tourner ou s'arracher.

Par exemple : molettes, trous, contre-dépouilles, méplats, épaulements, etc. Les inserts qui entourent le plastique doivent être plus épais afin que le plastique ne se fissure pas. Lorsque vous concevez un insert, vous devez penser à la manière dont il sera maintenu dans le moule (trous, épingles, aimants, etc.).

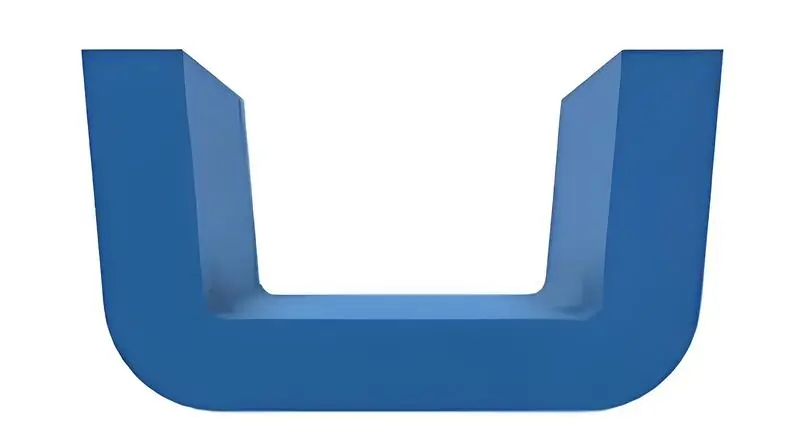

Démoulage Inclinaison

Une bonne pente de démoulage permet d'éviter l'arrachage des cheveux du produit. La pente de démoulage doit être supérieure à 0,5 degré pour les surfaces lisses, supérieure à 1 degré pour les surfaces à texture fine et supérieure à 1,5 degré pour les surfaces à texture grossière. Une bonne pente de démoulage permet d'éviter les blessures au sommet du produit.

Lors de la conception de produits à structure à cavité profonde, la pente de la surface extérieure doit être inférieure à la pente de la surface intérieure afin de garantir que le noyau du moule ne dévie pas lors du moulage par injection, d'obtenir une épaisseur de paroi uniforme du produit et de garantir la résistance de la densité du matériau de la partie ouverte du produit.

Épaisseur de la paroi

Les différents plastiques ont une certaine épaisseur de paroi, généralement de 0,5 à 4 mm. Lorsque l'épaisseur de la paroi est supérieure à 4 mm, le temps de refroidissement est excessif, ce qui entraîne un rétrécissement et d'autres problèmes. Vous devriez envisager de modifier la structure du produit. Une épaisseur de paroi inégale entraîne une indentation de la surface. Une épaisseur de paroi inégale provoque des trous d'air et des marques de fusion.

Renforcement

L'utilisation correcte des renforts peut rendre le produit plus rigide et réduire les déformations. L'épaisseur du renfort doit être inférieure à 1/3 de l'épaisseur de la paroi du produit, faute de quoi il provoquera une indentation de la surface. L'inclinaison d'un côté de la barre de renforcement doit être supérieure à 1,5° pour éviter les blessures au sommet.

Charnière en une pièce

En utilisant la résistance du matériau PP, la charnière peut être conçue pour être intégrée au produit. La taille du film utilisé comme charnière doit être inférieure à 0,5 mm et rester uniforme. Lors du moulage par injection d'une charnière en une seule pièce, la porte ne peut être conçue que sur un seul côté de la charnière.

Moulage par injection de l'assistance gazeuse

Le moulage par injection assisté par gaz peut rendre les produits plus rigides et moins susceptibles de se déformer. L'utilisation du moulage par injection assistée par gaz permet d'éviter le rétrécissement. L'utilisation du moulage par injection assistée par gaz permet d'éviter le rétrécissement. moulage par injection assisté par gaz7 permet d'économiser les matières premières et de réduire le temps de refroidissement.

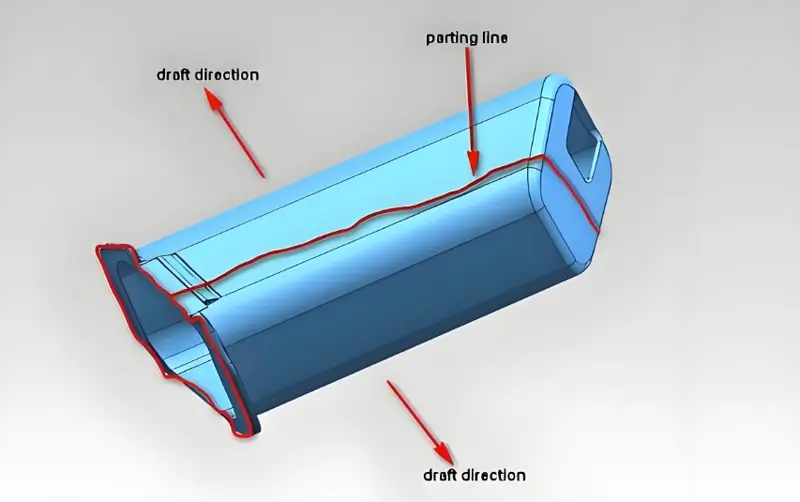

Direction de l'ouverture du moule et plan de joint

Lors de la conception d'un produit moulé par injection, le sens d'ouverture du moule et le plan de joint doivent être déterminés dès le début du processus de conception. Cela permettra de minimiser le besoin de mécanismes complexes de traction du noyau et d'éliminer tout impact négatif sur l'apparence du produit causé par le plan de joint.

Une fois que vous savez dans quel sens le moule s'ouvre, vous pouvez concevoir les renforts, les clips, les nervures et autres caractéristiques en fonction du sens d'ouverture du moule, dans la mesure du possible. Cela vous permettra d'éviter les contre-dépouilles, de réduire les lignes de tricotage et de prolonger la durée de vie du moule. Par exemple, si le moule s'ouvre dans le sens X pour la pièce et que vous concevez un élément qui s'ouvre dans le sens Y, vous devez l'indiquer sur le dessin. Une fois que vous savez dans quel sens le moule s'ouvre, vous pouvez choisir le meilleur plan de joint pour que la pièce ait le meilleur aspect et fonctionne le mieux possible.

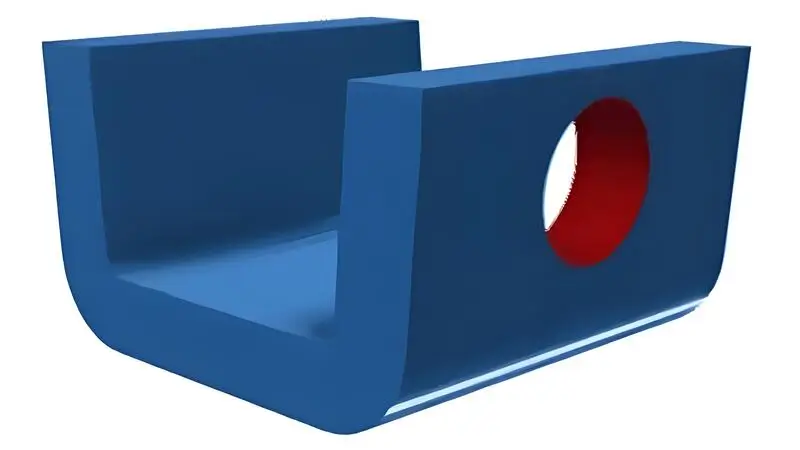

Mécanisme d'extraction du noyau du moule d'injection et évitement

Lorsque la pièce moulée ne peut pas être démoulée en douceur selon la direction de moulage, le mécanisme d'extraction des noyaux8 doit être conçu. Le mécanisme de traction du noyau peut mouler une structure de produit complexe, mais il est facile de provoquer une ligne de couture, un rétrécissement et d'autres défauts, d'augmenter le coût du moule et d'en réduire la durée de vie.

La conception des produits moulés par injection, en l'absence d'exigences particulières, s'efforce d'éviter la structure du noyau. Par exemple, la direction du trou axial et du tendon par rapport à la direction du moule, l'utilisation du noyau de la cavité, le toucher à travers et d'autres méthodes.

Soudage (soudage à la plaque chauffante, soudage par ultrasons, soudage par vibration)

Le soudage renforce les connexions. Le soudage peut faciliter la conception des produits.

Prise en compte raisonnable de la contradiction entre les performances du processus et celles du produit

Lors de la conception de produits moulés par injection, il faut penser à l'aspect du produit, à son fonctionnement et à sa fabrication. Il faut parfois renoncer à certains aspects de la fabrication pour obtenir une apparence ou des performances optimales.

Une épaisseur de paroi appropriée évite le gauchissement et les marques d'enfoncement dans les pièces moulées.Vrai

Une épaisseur de paroi constante favorise un refroidissement uniforme et réduit les défauts tels que le gauchissement et les marques d'enfoncement.

Toutes les pièces moulées en plastique nécessitent des conceptions complexes pour être efficaces.Faux

Les conceptions simples peuvent également être très efficaces ; la complexité dépend des exigences spécifiques du produit et de la fonctionnalité recherchée.

Quelles sont les erreurs courantes dans la conception des pièces moulées en plastique ?

La conception de pièces moulées en plastique nécessite de prêter attention aux détails afin d'éviter les erreurs susceptibles d'avoir un impact sur la fonctionnalité et la fabricabilité.

Les erreurs de conception les plus courantes dans le domaine du moulage des matières plastiques sont une épaisseur de paroi insuffisante, des angles de dépouille médiocres et une mauvaise prise en compte du flux de matière, ce qui entraîne des défauts, des coûts plus élevés et des performances réduites.

Choisir le mauvais matériau

Un autre point sur lequel je vois des gens se tromper est le choix du bon matériau. Vous devez choisir le matériau en fonction de l'endroit où la pièce sera utilisée. Si elle est destinée à être utilisée à l'extérieur, il faut y ajouter des stabilisateurs d'UV pour qu'elle ne se fissure pas. S'il s'agit d'une pièce porteuse, il faut y ajouter des charges comme la fibre de verre pour la rendre plus résistante. S'il s'agit d'une pièce qui doit glisser sur quelque chose, il faut y ajouter des additifs tels que des lubrifiants.

Epaisseur inégale de la paroi

Les différentes sections transversales des parois sont courantes dans la conception des pièces et peuvent conduire à des caractéristiques inattendues lors du moulage. Il est difficile pour les matières plastiques de s'écouler et de passer d'une épaisseur de paroi à l'autre.

Les sections transversales des parois épaisses produisent un retrait variable, ce qui peut entraîner une déformation de la pièce. Essayez de rendre les parois plus épaisses au moins dans la zone de la porte et plus minces à la fin du remplissage. Visez une épaisseur de paroi de 0,080-0,120 pouces et utilisez les caractéristiques des nervures et des plaques de renfort d'angle dans la conception de la pièce.

Absence d'ajout de la pente de traction des moules

Vous avez besoin d'un cône d'extraction dans votre moule pour démouler la pièce en plastique. Le plastique se rétracte généralement vers le milieu de la pièce. Si vous n'avez pas de cône d'extraction, la pièce restera collée dans le moule et ne sortira pas correctement. Si vous le pouvez, ajoutez un cône d'extraction de 1° de chaque côté. N'importe quel cône d'extraction aidera à faire sortir la pièce.

Dépressions inutiles

En raison de la complexité des pièces conçues aujourd'hui, les dépressions sont prévues, mais souvent négligées. Les dépressions dans le moule doivent être traitées avant que la pièce ne soit libérée, sous peine de l'endommager. Il existe de nombreuses façons de traiter les dépressions dans le moule : conception à travers le noyau, glissières, noyaux ou élévateurs. Une règle simple pour la conception : bosses + moules complexes = coût plus élevé.

Hors rayons d'angle

Les gens oublient souvent les rayons d'angle lorsqu'ils conçoivent des pièces. Ils sont pourtant importants, car ils renforcent la pièce. Un rayon réduit les concentrations de contraintes et les fractures dans les pièces en plastique. Il améliore également l'aspect de la pièce et réduit le risque de blessure lorsque vous la manipulez.

Des angles de dépouille appropriés améliorent le démoulage des pièces moulées.Vrai

Les angles de dépouille permettent d'éjecter les pièces moulées sans les endommager, ce qui garantit une production fluide et efficace.

Des parois plus épaisses sont toujours préférables pour les pièces moulées en plastique.Faux

Si les parois épaisses peuvent renforcer la résistance, elles peuvent aussi entraîner des complications telles que le gauchissement et l'utilisation accrue de matériaux, d'où la nécessité d'un équilibre.

Conclusion

La conception de pièces moulées en plastique nécessite de prendre en compte à la fois la structure et les dimensions. En ce qui concerne la structure, vous devez réfléchir à la taille du moule, à la façon dont vous allez séparer les pièces, à la façon dont vous allez refroidir le moule, à la façon dont vous allez évacuer l'air du moule et à la façon dont vous allez introduire le plastique dans le moule. Tous ces éléments sont importants pour garantir l'efficacité du moulage et la qualité de la pièce.

En ce qui concerne les dimensions, vous devez tenir compte des éléments suivants épaisseur de la paroi9Il s'agit de savoir quelle force vous allez utiliser pour serrer le moule, comment vous allez faire glisser les pièces et comment vous allez vous assurer que la pièce ne se casse pas. Tous ces éléments sont importants pour s'assurer que la pièce ne se déforme pas et qu'elle est bonne.

Le processus de conception comprend l'analyse des besoins, l'esquisse, la conception détaillée, la fabrication du moule, l'essai du moule et la production en série, tout en mettant l'accent sur l'inspection et l'amélioration de la qualité. Les erreurs de conception les plus courantes sont la sélection déraisonnable des matériaux, l'épaisseur inégale des parois, l'absence de pente d'emboutissage, etc., qui doivent être évitées afin de réduire les coûts et d'améliorer la qualité des produits finis.

-

La compréhension des différentes méthodes de fractionnement des moules peut améliorer l'efficacité de votre conception et la qualité de vos produits. ↩

-

L'étude de l'impact des systèmes de refroidissement peut vous aider à optimiser l'efficacité de la production et la qualité des produits. ↩

-

L'apprentissage de la conception de la force de serrage est essentiel pour garantir une séparation efficace des moules et la longévité de l'équipement. ↩

-

La compréhension des meilleures pratiques en matière de conception de pièces coulissantes peut améliorer la fonctionnalité et la durabilité de vos composants en plastique. ↩

-

L'étude de stratégies de conception efficaces en matière de traction peut prévenir les défaillances et améliorer les performances de vos pièces en plastique soumises à des contraintes. ↩

-

En découvrant le meilleur logiciel de conception, vous pouvez rationaliser votre processus de conception et améliorer la précision de la création de pièces en plastique. ↩

-

Le moulage par injection assisté par gaz peut améliorer la qualité des produits et réduire les coûts. Découvrez ses avantages pour optimiser votre processus de fabrication. ↩

-

Apprenez à connaître les mécanismes d'extraction des noyaux afin d'éviter les pièges courants dans la conception des moules et d'améliorer l'efficacité de la production. Ces connaissances sont essentielles pour réussir. ↩

-

Tout ce que vous devez savoir sur le procédé de moulage par injection de parois minces : Le moulage par injection de parois minces est un procédé utilisé pour fabriquer des pièces en plastique de faible épaisseur. ↩