L'analyse du flux des moules simule le processus de moulage par injection afin de prévoir les défauts potentiels et d'optimiser la conception des pièces, améliorant ainsi l'efficacité et la qualité de la production.

L'analyse de l'écoulement des moules aide les ingénieurs à détecter les problèmes tels que les pièges à air et les lignes de soudure avant la fabrication, ce qui permet d'améliorer la conception, de réduire les défauts et de diminuer les coûts de production.

Il est essentiel de comprendre l'analyse du flux des moules pour affiner les conceptions et garantir une production sans défaut. Découvrez comment cet outil de simulation améliore l'efficacité de la fabrication.

L'analyse de l'écoulement du moule permet d'éviter les défauts tels que les pièges à air et les lignes de soudure.Vrai

En simulant l'écoulement du plastique en fusion, l'analyse de l'écoulement du moule permet de prévoir les défauts et d'optimiser la conception des pièces afin d'éviter les problèmes tels que les pièges à air et les lignes de soudure.

L'analyse de l'écoulement des moules n'est utile que pour les pièces complexes.Faux

L'analyse de l'écoulement des moules peut être appliquée à des pièces simples ou complexes afin d'améliorer la qualité et de réduire les défauts de fabrication, ce qui la rend utile pour diverses conceptions.

Quelles sont les étapes et les processus spécifiques de l'analyse des flux de moulage ?

L'analyse de l'écoulement du moule évalue la façon dont le plastique fondu s'écoule pendant le moulage par injection, ce qui permet de prévoir les défauts potentiels et d'optimiser les conceptions pour de meilleures performances.

L'analyse du flux des moules simule le processus de moulage par injection pour détecter des problèmes tels que les pièges à air et les lignes de soudure, améliorant ainsi la conception, la durée du cycle et l'utilisation des matériaux pour des pièces de meilleure qualité et des coûts de production plus faibles.

Préparation : Poser des bases solides

Avant de procéder à une analyse du flux des moules, vous devez savoir pourquoi vous le faites et rassembler les éléments dont vous avez besoin. Cela signifie des modèles 3D, des structures de moules et tout le reste. Ce sont les "briques et le mortier" du monde de la simulation et ils doivent être corrects.

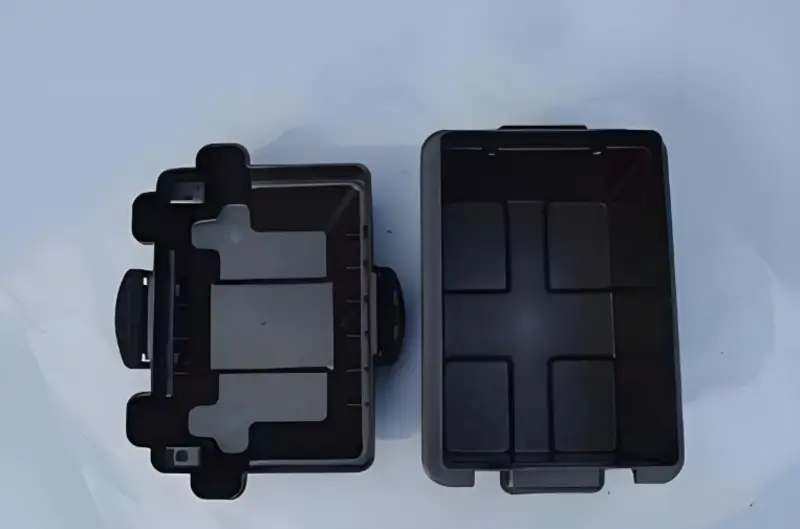

Par exemple, lorsque vous concevez un nouveau boîtier de téléphone portable, vous devez fournir un modèle 3D détaillé du boîtier et un plan structurel préliminaire du moule, afin que le logiciel d'analyse de l'écoulement puisse simuler avec précision l'écoulement de la matière fondue dans le moule.

Maillage : construire le squelette du monde de la simulation

Le maillage est une partie très importante de analyse du flux des moules1. Il détermine la précision et l'efficacité de la simulation. La génération d'une maillage d'éléments finis2 revient à construire un bon "squelette" dans le monde de la simulation.

Ce processus doit tenir compte de la complexité du modèle, de la précision de l'analyse et des ressources de calcul afin de garantir que le maillage puisse refléter avec précision les caractéristiques géométriques du modèle, sans pour autant être trop complexe et entraîner un temps de calcul trop long.

Par exemple, lorsque vous simulez le processus de moulage par injection3 d'un pare-chocs de voiture, vous devez diviser raisonnablement la densité et le type de maillage en fonction de la forme et de la taille complexes du pare-chocs afin de garantir la précision et la fiabilité des résultats de la simulation.

Paramétrage : Définir les règles du monde de la simulation

La définition des paramètres est une autre tâche importante dans l'analyse de l'écoulement des moules. Il définit les règles de divers processus physiques et chimiques dans le monde simulé. Il s'agit notamment des paramètres des matériaux tels que la densité, la viscosité et la conductivité thermique du plastique, ainsi que des paramètres d'injection tels que la vitesse d'injection, la pression d'injection et le temps de maintien. La précision de ces paramètres a un impact direct sur la fiabilité des résultats de l'analyse, tout comme les "lois de la physique" sont correctement définies dans le monde de la simulation.

Par exemple, lorsque vous concevez une nouvelle bouteille en plastique, vous devez définir avec précision la matière plastique et les paramètres d'injection afin que les résultats de la simulation puissent réellement vous montrer comment la bouteille en plastique se déformera et où elle sera soumise à des contraintes au cours du processus de moulage par injection.

Analyse de la simulation : Faire bouger le monde de la simulation

Le logiciel d'analyse de l'écoulement des moules est au cœur de l'analyse de l'écoulement des moules. C'est comme si on laissait le monde de la simulation "vivre", le plastique fondu dans l'écoulement du moule, le refroidissement et le processus de durcissement sont affichés de manière vivante. En fonction des conditions limites et des paramètres définis par l'utilisateur, le logiciel résout le système d'équations linéaires composé de l'hydrodynamique, de la thermodynamique et des équations d'état pour produire des résultats de simulation détaillés.

Par exemple, lors de la simulation du processus de moulage par injection d'un boîtier de téléphone portable, le logiciel calcule des paramètres clés tels que le débit de matière fondue, la distribution de la pression, le changement de température dans le moule, fournissant ainsi une base scientifique pour l'évaluation et l'optimisation ultérieures.

L'analyse du flux de moulage peut aider à identifier des défauts potentiels dans le processus de moulage.Vrai

L'analyse de l'écoulement du moule simule les conditions réelles de moulage pour repérer les défauts tels que les poches d'air, les tirs courts et les déséquilibres d'écoulement, ce qui garantit une conception plus efficace.

L'analyse du flux des moules n'est nécessaire que pour la production à grande échelle.Faux

L'analyse de l'écoulement des moules est bénéfique tant pour les prototypes que pour la production de masse, car elle permet d'optimiser les conceptions et de réduire les coûts liés aux essais et aux erreurs, quelle que soit la phase du projet.

Quels sont les rôles et les avantages de l'analyse des flux de moulage ?

L'analyse de l'écoulement du moule optimise le processus de moulage par injection en simulant et en analysant l'écoulement du plastique fondu dans le moule, ce qui permet d'améliorer la conception et l'efficacité de la production.

L'analyse de l'écoulement des moules prédit l'écoulement des matériaux et les défauts potentiels, optimisant ainsi la conception des moules afin d'améliorer la qualité des pièces, de réduire les temps de cycle et de minimiser les déchets, ce qui permet une fabrication rentable.

Réduire le taux de défectuosité des produits moulés par injection

Aider à déterminer la pression d'injection, la vitesse, la température et les autres paramètres du processus. Simulez l'effet de remplissage sous différents paramètres et choisissez la combinaison de paramètres qui donne le meilleur remplissage et garantit la qualité du produit. Cela permet d'améliorer l'efficacité de la production et l'homogénéité du produit. Il réduit également le taux de défauts des produits moulés par injection.

L'analyse du flux de moulage peut vous aider à fabriquer de meilleures pièces en réduisant le nombre de défauts et en améliorant l'état de surface et la précision dimensionnelle de vos pièces moulées par injection. Pour ce faire, elle vous aide à affiner et à optimiser la température, la pression, le débit de matière fondue et d'autres paramètres de votre processus de moulage par injection.

Ces dernières années, certaines entreprises de transformation et de fabrication de produits connexes ont utilisé des Technologies liées à l'IAO4 de l'analyse du flux des moules pour réaliser le processus de conception intégrée des produits plastiques connexes, ce qui a considérablement amélioré la qualité des produits finaux du système global.

L'analyse de l'écoulement du moule permet de prévoir la déformation et les défauts des pièces moulées, de guider le débogage du moule et l'ajustement du processus de moulage, et d'améliorer la qualité du produit et le taux de rendement. L'analyse de l'écoulement du moule permet d'analyser la résistance et la rigidité de la structure du moule, d'optimiser la structure du moule et la technologie de traitement, d'améliorer l'efficacité de la production et la qualité du produit.

Réduire les coûts et améliorer l'efficacité de la production

L'analyse du flux des moules peut vous aider à réduire les déchets, à économiser de l'argent sur les matériaux et à diminuer le nombre de mauvaises pièces fabriquées en ajustant votre moule et la manière dont vous y introduisez le plastique.

L'analyse du flux de moulage permet de prévoir rapidement et avec précision les paramètres du processus et la qualité du produit du processus de moulage par injection, ce qui accélère le cycle de développement du produit et le délai de mise sur le marché. L'efficacité de la production s'en trouve améliorée.

L'ancienne conception des moules d'injection dépend de l'expérience du concepteur du moule, tandis que le logiciel d'analyse de l'écoulement du moule remplace le jugement empirique, et les données obtenues sont stables et fiables, ce qui réduit les risques et les coûts de fabrication.

L'analyse du flux des moules peut vous aider à déterminer où se situent les problèmes dans le processus de moulage par injection, à trouver les meilleurs paramètres de processus et à améliorer l'efficacité et la capacité de votre production. L'analyse du flux des moules peut vous aider à identifier les problèmes avant la fabrication du moule, ce qui vous permet de les résoudre et de fabriquer le moule plus rapidement. Vous pourrez ainsi fabriquer plus de pièces plus rapidement.

Le logiciel lui-même est facile à utiliser, et les fonctions de simulation et d'analyse des informations sur les paramètres sont puissantes et réactives, ce qui permet d'améliorer l'efficacité globale du travail dans une certaine mesure. L'analyse de l'écoulement du moule permet de prédire rapidement l'état de l'écoulement plastique et la déformation par simulation informatique, ce qui permet d'économiser du temps et des coûts d'expérimentation.

Construction automatisée de grilles de roulement de haute qualité

Construire un maillage de coulisses à la main, c'est un peu comme construire un pont complexe en miniature. Le maillage automatisé de haute qualité des pistes est comme un "constructeur de ponts" qui fait tout pour vous. Cette technologie génère automatiquement des maillages hexaédriques de haute résolution et vous offre une variété de types de nœuds pour connecter avec précision les jonctions linéaires des chemins de roulement, afin que vous puissiez représenter fidèlement la géométrie originale des chemins de roulement. Cela vous permet de gagner du temps et d'obtenir une bien meilleure précision de simulation.

Prenons l'exemple du processus de moulage par injection. La conception des canaux est directement liée au débit et à la distribution de la pression de la matière fondue. La technologie de maillage automatisée garantit une simulation précise de ces paramètres clés, ce qui permet d'optimiser la conception des canaux.

Technologie de maillage inégalée

La technologie des mailles non concordantes est comme un "traducteur" qui brise la restriction traditionnelle selon laquelle l'interface des mailles entre le produit et l'insert doit être continue et correspondre au numéro. Même si les nœuds des mailles du produit et des inserts ne correspondent pas, technologie des mailles non assorties5 peut toujours effectuer une analyse de simulation précise et produire une distribution correcte des résultats de simulation et une prédiction de la déformation des composants de connectivité.

Cette avancée technologique a permis d'améliorer considérablement l'efficacité du traitement et la précision de l'analyse des maillages de base des moules. Si l'on prend l'exemple du moulage par injection des inserts dans les produits électroniques, l'interface entre les inserts et les pièces en plastique est souvent complexe et irrégulière, et la technologie des maillages sans correspondance peut facilement relever ce défi pour garantir la précision et la fiabilité des résultats de la simulation.

Simulation et analyse de processus spéciaux multiples

L'analyse du flux des moules ne se limite pas à la simulation et à l'analyse des processus standard de moulage par injection. C'est un peu comme un "valet de chambre", qui élargit constamment son éventail de compétences. Aujourd'hui, l'analyse du flux des moules couvre un large éventail de processus spéciaux tels que le moulage par injection-compression, le moulage par compression et le moulage par injection de poudres métalliques.

Avec l'allègement de l'automobile et la réduction de la consommation de carburant, l'analyse de l'écoulement des moules a inclus des technologies de moulage avancées telles que le moulage par injection assistée par gaz, le moulage par injection assistée par eau et le micro-moussage dans le champ d'application de la prédiction de simulation, et a permis d'obtenir des données de validation et une expérience d'utilisation impressionnantes.

L'utilisation de ces technologies a facilité l'analyse de l'écoulement des moules pour traiter les processus de moulage complexes, ce qui laisse plus de place à la conception de produits et à l'innovation en matière de fabrication.

Des fonctions d'analyse dédiées pour des défis spécifiques

Lorsqu'il s'agit de problèmes spécifiques tels que le délavage de l'encre et la déformation des plis lors de la production d'étiquettes, il est nécessaire de faire appel à des spécialistes. moulage par injection décoratif dans le moule6Le logiciel d'analyse de l'écoulement des moules montre sa capacité à "guérir toutes sortes de désobéissances". Il fournit des fonctions d'analyse dédiées et prend en charge l'option de limite de film dans le prétraitement de la simulation de garniture dans le moule, ce qui rend le traitement de la couche de maillage de garniture plus rapide, plus facile et plus précis.

Par ailleurs, le nouvel "indice de frottage" permet aux concepteurs de produits de connaître la quantité de frottage nécessaire, afin de s'assurer qu'ils obtiennent à chaque fois des pièces de décoration dans le moule de la même qualité. Cette fonction permet non seulement d'améliorer et d'accélérer la décoration des pièces dans le moule, mais elle offre également aux concepteurs un meilleur moyen de décider de ce qu'ils doivent faire.

Optimiser la conception des moules

Avant de fabriquer un moule, les transformateurs de moulage par injection peuvent utiliser l'analyse de l'écoulement du moule pour prévoir les problèmes potentiels.

Il peut ainsi optimiser et ajuster la position de la porte, le système de coulisse, la structure d'échappement, etc. des moules, ce qui permet d'éviter les réparations répétées des moules à un stade ultérieur de la production réelle et d'économiser du temps et de l'argent.

L'analyse de l'écoulement du moule permet de prévoir l'état de l'écoulement du plastique dans le moule, d'identifier les éventuels coins morts, les problèmes d'écoulement mort et d'écoulement court, et de guider la conception structurelle et l'optimisation du moule.

L'analyse de l'écoulement des moules améliore la qualité des pièces.Vrai

L'analyse de l'écoulement des moules permet d'identifier les défauts de conception et d'optimiser l'écoulement des matériaux, ce qui garantit une qualité uniforme des pièces et une réduction des défauts.

L'analyse de l'écoulement des moules n'est utile que pour les conceptions de moules complexes.Faux

L'analyse de l'écoulement des moules est bénéfique pour les moules simples et complexes, car elle permet d'améliorer l'efficacité, la qualité et la rentabilité globales de toute conception.

Quels sont les exemples d'applications de l'analyse du flux des moules dans les usines de moulage par injection ?

L'analyse du flux des moules est essentielle dans les usines de moulage par injection, car elle permet d'optimiser les conceptions et d'améliorer l'efficacité de la production dans diverses industries.

L'analyse de l'écoulement des moules simule le moulage par injection afin de prévoir l'écoulement et le refroidissement des matériaux, d'améliorer la conception des moules et de minimiser les défauts dans les secteurs de l'automobile, de l'électronique et de la production d'appareils médicaux, afin d'améliorer l'efficacité et la qualité.

Traitement des produits moulés complexes

L'analyse du flux de moulage peut aider les usines de moulage par injection à traiter des produits complexes moulés par injection. Par exemple, lorsqu'un produit complexe est fabriqué et que les paramètres du processus de moulage par injection doivent être ajustés, l'analyse du flux de moulage peut être utilisée pour obtenir les meilleurs paramètres du processus de moulage par injection afin que le produit puisse être traité pour répondre aux exigences.

Amélioration de l'état de surface des produits

L'analyse de l'écoulement du moule peut être utilisée pour optimiser l'emplacement des portes et des évents ainsi que la forme et la longueur des canaux lors de la conception du moule, ce qui permet d'améliorer la finition de la surface du produit et de réduire les défauts et les imperfections à la surface du produit.

Réduction des coûts de production des produits

L'analyse du flux des moules peut être utilisée pour optimiser la paramètres du processus de moulage par injection7 et la structure du moule afin de réduire le coût de production du produit.

Par exemple, dans la production d'un certain produit, chaque moule original peut produire 100 produits ; grâce à l'analyse des flux de moules pour l'optimisation, chaque moule peut produire 120 produits, réduisant ainsi le coût de production du produit.

L'analyse de l'écoulement des moules permet de réduire les défauts dans le moulage par injection.Vrai

En simulant le flux de matériaux, l'analyse du flux des moules permet d'identifier et de prévenir les défauts tels que les pièges à air, les lignes de soudure et les incohérences de matériaux.

L'analyse du flux des moules garantit une production sans défaut de 100%.Faux

Bien que l'analyse du flux des moules réduise considérablement les défauts, elle ne peut garantir une production totalement exempte de défauts, car d'autres facteurs tels que la qualité des matériaux et les réglages de la machine jouent également un rôle.

Quel est l'avenir de l'analyse des flux de modèles ?

L'analyse du flux de modèles évolue rapidement, améliorant la précision de la conception et optimisant le processus de moulage par injection pour diverses industries. L'avenir promet des simulations plus avancées et une plus grande intégration avec l'automatisation.

L'avenir de l'analyse des flux de modèles met l'accent sur l'intégration de l'IA et de l'apprentissage automatique pour améliorer la précision et la vitesse des simulations, renforcer l'efficacité de la production et réduire les coûts.

Intelligence et précision : Vers un domaine supérieur

Avec le développement continu de l'IA et des technologies d'apprentissage automatique, l'analyse du flux des moules entrera dans une nouvelle ère d'intelligence et de précision.

Ces technologies seront intégrées au logiciel d'analyse du flux des moules, ce qui lui permettra d'identifier et d'optimiser automatiquement les paramètres clés, améliorant ainsi la précision et l'efficacité de l'analyse. Cela revient à installer une paire d'"yeux intelligents" dans le logiciel d'analyse du flux des moules, afin qu'il puisse observer avec plus de précision chaque changement subtil dans le processus de moulage des matières plastiques.

Intégration et intégration : Créer des liens transparents

À l'avenir, l'analyse de l'écoulement des moules sera plus étroitement intégrée à d'autres logiciels de CAO/IAO. Les processus de conception, d'analyse et d'optimisation seront ainsi plus fluides et plus efficaces, ce qui réduira les retouches et les erreurs de conversion des données. Cela revient à construire un écosystème "conception-analyse-optimisation" transparent, qui permet aux concepteurs de se déplacer librement dans cet écosystème et de franchir facilement toutes les étapes, de la conception à la production.

Informatique en nuage et Big Data : Des possibilités illimitées

Le développement de l'informatique en nuage et de la technologie des données massives (big data)8 fournira des ressources informatiques et une capacité de stockage de données sans précédent pour l'analyse du flux des moules. Avec informatique en nuage9Grâce à ce système, les entreprises peuvent accéder à tout moment et en tout lieu au logiciel et aux données d'analyse de l'écoulement des moules, ce qui leur permet de collaborer à distance et de partager les ressources.

Dans le même temps, la technologie du big data aidera les entreprises à exploiter et à analyser l'énorme quantité de données générées par l'analyse de l'écoulement des moules, en fournissant des informations plus approfondies et une aide à la décision pour la conception et la fabrication des produits. Quant à l'analyse du flux des moules, nous lui avons ajouté une paire d'"ailes" pour qu'elle puisse voler plus haut et plus loin.

Nouveaux matériaux et procédés : Repousser les limites de l'application

Avec l'apparition de nouveaux matériaux et procédés, l'analyse du flux de moulage ne cessera de se développer. Par exemple, pour l'analyse du processus de moulage par compression des matériaux composites à base de fibres, le moulage par injection assisté par gaz, le moulage par injection assisté par eau et d'autres prévisions de simulation de technologies de moulage avancées, l'analyse du flux de moulage jouera un rôle de plus en plus important.

L'application de ces nouveaux matériaux et processus entraînera de nouveaux défis et de nouvelles opportunités pour l'analyse de l'écoulement des moules. Dans le même temps, elle favorisera l'innovation et le développement continus de la technologie d'analyse de l'écoulement des moules.

L'analyse de l'écoulement des moules est une technologie de simulation informatisée très importante pour la conception et la fabrication de produits en plastique. C'est comme un "prophète" très précis qui peut prédire la forme finale, la taille, la distribution des contraintes et d'autres éléments importants du produit. C'est une aide précieuse pour la conception des moules et des pièces en plastique.

À mesure que la technologie progresse et que les applications s'étendent, l'analyse du flux des moules jouera un rôle plus important à l'avenir, créant davantage de valeur pour les entreprises.

L'analyse des flux de modèles permet de réduire considérablement le temps de conception.Vrai

Les simulations avancées permettent des itérations plus rapides, ce qui conduit à une identification plus rapide des défauts de conception et à une réduction du temps global consacré au développement du produit.

L'analyse des flux de modèles élimine le besoin de prototypes physiques.Faux

Si les simulations permettent de réduire le nombre d'itérations des prototypes, elles ne remplacent pas complètement la nécessité de procéder à des essais physiques pour s'assurer de la performance du produit dans des conditions réelles.

Conclusion

L'analyse de l'écoulement du moule est une technique de simulation informatique utilisée pour simuler le processus d'écoulement, de refroidissement et de durcissement de la matière plastique fondue dans le moule afin d'optimiser le processus d'écoulement et de durcissement. processus de moulage par injection 10 et la conception de moules.

Le processus comprend la préparation, la délimitation des mailles, le réglage des paramètres, l'analyse de simulation et l'optimisation des résultats, ce qui permet de réduire efficacement les défauts et d'améliorer la qualité des produits. Les avantages comprennent la réduction des coûts de production, l'amélioration de l'efficacité et la prise en charge d'une variété de processus spéciaux tels que le moulage par injection assisté par gaz et le moulage décoratif dans le moule.

En outre, la technologie de maillage automatique des coulisses et de maillage sans correspondance améliore la précision de l'analyse, ce qui en fait un outil largement utilisé pour l'optimisation du traitement des produits moulés par injection complexes.

-

Il est essentiel de comprendre l'analyse de l'écoulement des moules pour optimiser les processus de fabrication et garantir la qualité des produits. Explorez ce lien pour en savoir plus. ↩

-

La qualité du maillage des éléments finis a un impact direct sur les résultats de la simulation. Découvrez comment créer des maillages efficaces pour obtenir de meilleurs résultats. ↩

-

Connaître les paramètres clés du moulage par injection permet d'améliorer la conception des produits et l'efficacité de la fabrication. Consultez cette ressource pour en savoir plus. ↩

-

Découvrez comment les technologies IAO révolutionnent l'analyse de l'écoulement des moules et améliorent le processus de conception des produits en plastique. ↩

-

Découvrez les avantages de la technologie de maillage sans correspondance pour une simulation et une analyse précises des conceptions de moules complexes. ↩

-

L'exploration du moulage par injection décoratif dans le moule peut révéler des techniques innovantes pour améliorer l'esthétique et la fonctionnalité des produits. ↩

-

L'optimisation des paramètres du processus de moulage par injection est essentielle pour réduire les coûts et améliorer la qualité des produits ; découvrez ici des stratégies efficaces. ↩

-

La technologie du big data fournit des informations précieuses pour la conception et la fabrication des produits, en améliorant la prise de décision dans l'analyse du flux des moules. En savoir plus sur ses avantages. ↩

-

L'informatique en nuage révolutionne l'accès aux outils d'analyse du flux des moules, en permettant la collaboration à distance et l'efficacité. Découvrez son impact ici. ↩

-

En savoir plusComment optimiser un processus de moulage par injection ? Le moulage par injection consiste à fabriquer des pièces semi-finies d'une certaine forme en pressurisant, injectant, refroidissant et séparant les matières premières fondues. ↩