Les marques d'écoulement dans le moulage par injection peuvent compromettre la qualité du produit et nécessitent des ajustements précis pour garantir une finition de surface et une fonctionnalité optimales.

Les marques d'écoulement se produisent lorsque des vitesses d'écoulement variables du plastique affectent la qualité de la surface. Pour y remédier, il convient d'optimiser les paramètres de traitement, d'affiner la conception du moule et de sélectionner les matériaux appropriés pour améliorer l'homogénéité et l'esthétique.

Comprendre les causes des marques d'écoulement et les stratégies pour les éliminer peut considérablement améliorer vos résultats de production. Plongez dans les détails pour découvrir des solutions ciblées pour traiter les marques d'écoulement dans les processus de moulage par injection.

L'ajustement de la température et de la vitesse d'injection peut réduire les marques d'écoulement.Vrai

Le contrôle de ces variables permet d'assurer un écoulement régulier du plastique, réduisant ainsi le risque de défauts de surface tels que les marques d'écoulement.

Les marques d'écoulement n'affectent que l'aspect des pièces moulées.Faux

Bien qu'il s'agisse souvent d'un problème esthétique, les marques d'écoulement importantes peuvent indiquer des problèmes sous-jacents susceptibles d'avoir une incidence sur l'intégrité structurelle de la pièce.

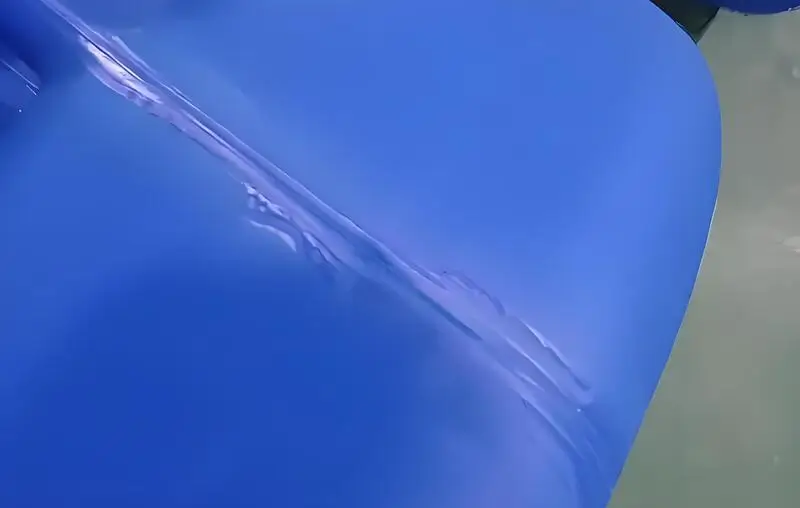

Que sont les marques d'écoulement sur les produits moulés par injection ?

Des marques d'écoulement apparaissent à la surface des produits moulés par injection, affectant l'esthétique et pouvant révéler des problèmes de production sous-jacents.

Les marques d'écoulement sont des imperfections de surface sur les pièces moulées, résultant de variations dans l'écoulement de la matière pendant l'injection. Les causes les plus courantes sont un refroidissement incohérent, une conception inadéquate du moule et une mauvaise sélection des matériaux. L'identification de ces problèmes est essentielle pour permettre aux fabricants d'améliorer la qualité et l'apparence de leurs produits.

Les marques d'écoulement sont causées par les propriétés physiques du matériau, et le phénomène est exactement comme son nom l'indique. Les traces d'écoulement du matériau sont appelées marques d'écoulement1et les marques d'écoulement sont essentiellement dues à des charges dans le matériau.

Bien entendu, ce remplissage comprend mélanges maîtres2. Si les mélanges-maîtres ne sont pas bien colorés, des blocs de couleur granuleux se formeront. Lorsqu'ils s'écoulent, ils s'écoulent comme une rivière à travers des zones d'épaisseur irrégulière.

Les marques d'écoulement n'affectent que l'aspect des pièces moulées.Faux

Bien que principalement esthétiques, les marques d'écoulement peuvent indiquer des problèmes plus profonds dans la conception du moule ou les paramètres du processus qui peuvent affecter la fonctionnalité de la pièce.

Une bonne conception du moule peut éliminer complètement les marques d'écoulement.Faux

Si l'amélioration de la conception des moules peut réduire les marques d'écoulement, d'autres facteurs tels que la sélection des matériaux et les conditions de traitement jouent également un rôle crucial.

Pourquoi les marques d'écoulement apparaissent-elles dans les produits des machines de moulage par injection ?

Les marques d'écoulement dans les produits moulés par injection sont des défauts visuels souvent causés par des différences dans l'écoulement et le refroidissement du matériau, affectant à la fois l'esthétique et la fonctionnalité.

Les marques d'écoulement dans les produits moulés par injection résultent généralement de variations dans les taux d'écoulement ou de refroidissement du matériau au cours du processus de moulage. Les causes principales sont une conception inadéquate du moule, des vitesses d'injection incohérentes ou des réglages de température incorrects. Les solutions consistent à optimiser la conception des moules et les paramètres de traitement afin d'améliorer la qualité des produits.

Plastique

Le matériau plastique est l'un des facteurs clés du moulage par injection. Si le matériau n'est pas adéquat, il causera des problèmes de marques d'écoulement.

Les moules présentant un rapport longueur d'écoulement/épaisseur de paroi élevé (rapport longueur d'écoulement/épaisseur) doivent être remplis d'un plastique qui s'écoule facilement. Si le plastique ne s'écoule pas assez bien, la matière fondue s'écoule de plus en plus lentement, et plus elle s'écoule lentement, plus elle se refroidit.

La pression d'injection et la pression de maintien ne sont pas suffisantes pour presser la peau condensée contre la surface du moule, de sorte que des marques de rétraction sont laissées dans le sens de l'écoulement de la matière fondue.

Lorsque vous utilisez de l'ABS ou d'autres matières premières à base de résine copolymère, si la température de traitement est élevée, les gaz volatils générés par la résine et le lubrifiant provoqueront des marques d'écoulement en forme de nuages sur la surface de la pièce en plastique.

Le matériau résistant à l'usure est peu fluide, ce qui entraîne la formation de marques d'écoulement annuelles en forme d'anneau sur la surface de la pièce en plastique dont la porte est le noyau.

Lorsque le matériau résistant à l'usure à très basse température et à faible viscosité, peu fluide, est introduit dans le moule concave par l'orifice d'injection et le canal d'écoulement sous forme d'ondes solides semi-sèches, le matériau résistant à l'usure s'écoule le long de la surface du noyau du moule et est comprimé par le matériau résistant à l'usure introduit en continu derrière lui, ce qui entraîne un reflux et une stagnation.

Ainsi, des marques d'écoulement en forme d'anneau annuel se forment à la surface de la pièce en plastique dont la porte est le noyau. La conception du moule est un autre aspect important du moulage par injection. Si le moule conception de moules3 est mauvaise, le plastique ne s'écoulera pas uniformément dans le moule et vous obtiendrez des marques d'écoulement.

Moule

La conception du moule est un autre aspect important du moulage par injection. Si le moule est mal conçu, le plastique ne s'écoulera pas uniformément dans le moule et vous obtiendrez des marques d'écoulement.

Si la température du moule est trop basse, la température du matériau chutera trop rapidement, et la pression d'injection et la pression de maintien ne seront pas suffisantes pour presser la peau condensée fermement contre la surface du moule, laissant marques de rétrécissement4 dans le sens de l'écoulement de la matière fondue. Si la température du moule est trop élevée, le plastique fondu adhère à la surface du moule et ne s'écoule pas facilement, ce qui provoque des marques d'écoulement.

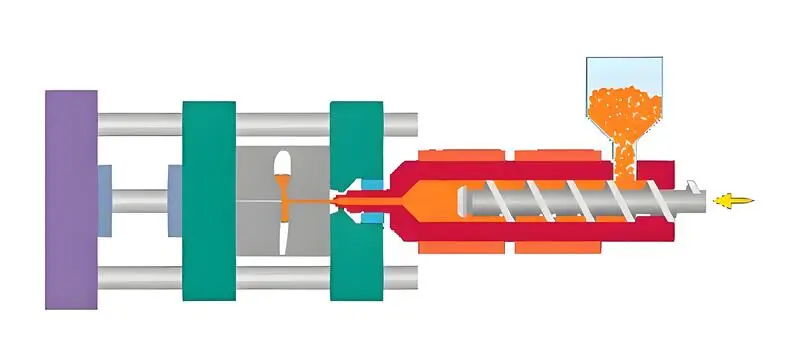

Machine de moulage par injection

Si vous injectez trop vite, le plastique ne peut pas repousser l'air lorsqu'il s'écoule dans le moule, et vous obtenez des marques d'écoulement.

Si la pression n'est pas suffisante, le plastique ne peut pas remplir le moule assez rapidement lorsqu'il s'écoule, et vous obtenez des marques d'écoulement.

Matériau de fusion

Lorsque l'écoulement de la matière fondue est faible, on obtient ces marques d'écoulement en forme d'anneau sur la surface de la pièce en plastique, juste autour de la porte. Lorsque la matière fondue est froide et épaisse et qu'elle ne s'écoule pas bien, elle est injectée dans la cavité dans un état d'onde semi-solide au niveau de la porte et du canal de coulée.

Elle s'écoule le long de la surface de la cavité du moule et est comprimée par la matière fondue qui arrive derrière elle ; elle reflue et reste coincée, ce qui donne ces marques d'écoulement en forme d'anneau sur la surface de la pièce en plastique, juste autour de l'orifice d'entrée.

Lorsque la matière fondue ne s'écoule pas bien dans le canal de coulée, elle provoque des marques d'écoulement en forme de spirale sur la surface de la pièce en plastique. Lorsque la matière fondue s'écoule d'une section étroite du canal de coulée dans une cavité de plus grande section ou que le canal de coulée du moule est étroit et que la finition est très mauvaise, l'écoulement est facile à former des turbulences, ce qui entraîne des marques d'écoulement en forme d'ondes spirales sur la surface de la pièce en plastique.

La pression d'injection et la pression de maintien ne sont pas suffisantes pour presser la peau condensée contre la surface du moule, ce qui laisse des traces de retrait de la matière fondue dans le sens de l'écoulement.

Le plastique reste trop peu de temps dans le tube de matériau, et l'on constate que le plastique ne peut pas s'écouler dans le tube. température de fusion5 est faible. Même si la cavité est à peine remplie, le plastique ne peut pas être compacté pendant la pression de maintien, ce qui laisse des traces de retrait dans le sens de l'écoulement de la matière fondue.

Lorsque le temps de cycle est trop court, le plastique n'est pas chauffé à temps dans le tube de matériau et la température de fusion est basse. Même si la cavité est à peine remplie, le plastique ne peut pas être compacté pendant la pression de maintien, ce qui laisse des marques de retrait dans le sens de l'écoulement de la matière fondue.

Lorsque la température du tube de matériau est trop basse, la température de la matière fondue est basse, et la pression d'injection et la pression de maintien ne sont pas suffisantes pour presser fermement la surface condensée contre la surface du moule, laissant des marques de retrait dans le sens de l'écoulement de la matière fondue.

Le plastique absorbe la chaleur dégagée par les bandes chauffantes et la chaleur de friction générée par le mouvement relatif des molécules de plastique causé par la rotation de la vis, et la température augmente progressivement. La dernière zone de chauffage dans le tube de matière est la buse. La matière fondue doit y atteindre la température idéale du matériau, mais elle doit être chauffée modérément pour maintenir le meilleur état.

Si la température de la buse n'est pas suffisamment élevée, la buse et le moule seront en contact et absorberont trop de chaleur, la température du matériau baissera et la pression d'injection et la pression de maintien ne seront pas suffisantes pour presser la surface condensée contre la surface du moule, ce qui laissera des marques de retrait dans le sens de l'écoulement de la matière fondue.

Les marques d'écoulement sont un élément inévitable du moulage par injection.Faux

L'optimisation de la conception du moule et des paramètres de traitement permet d'éviter les marques d'écoulement dans de nombreux cas.

Un refroidissement irrégulier peut entraîner des marques d'écoulement dans les produits moulés par injection.Vrai

Un refroidissement inégal peut entraîner des variations dans le flux du matériau, ce qui se traduit par des lignes ou des motifs visibles sur la surface du produit.

Quelles sont les solutions pour les marques d'écoulement sur les produits des machines de moulage par injection ?

Les marques d'écoulement sont un défaut courant dans le moulage par injection qui peut compromettre l'apparence et la qualité du produit, mais des solutions efficaces peuvent minimiser leur apparition.

Les marques d'écoulement, souvent causées par un écoulement irrégulier du plastique fondu, peuvent être atténuées en optimisant la vitesse d'injection, la température et la conception du moule. Les solutions consistent à ajuster les paramètres du processus et à utiliser des outils d'analyse de l'écoulement du moule pour améliorer l'esthétique et l'intégrité du produit.

Plastiques

-

Améliorer la fluidité des plastiques6:Il existe de nombreux types de matériaux plastiques, tels que le polyéthylène, le polypropylène, le chlorure de polyvinyle, etc. Le point de fusion et la fluidité de ces matériaux sont différents, de sorte que lors de la sélection des matériaux, nous devons tenir compte de leurs propriétés de traitement et de leurs propriétés physiques. Par conséquent, lors de la sélection des matériaux, il faut choisir des matériaux ayant une bonne fluidité et s'assurer qu'il n'y a pas d'impuretés ou de mauvaises particules dans le matériau.

-

Utilisation incorrecte des lubrifiants de moulage :En général, la teneur en lubrifiant est inférieure à 1%. Lorsque le rapport entre la longueur d'écoulement et l'épaisseur uniforme de la paroi est important, la teneur en lubrifiant doit être augmentée modérément pour garantir que la couche condensée reste fermement attachée à la surface du moule jusqu'à ce que le produit soit finalisé et que des marques d'écoulement ne soient pas générées. L'augmentation de la teneur en lubrifiant doit être discutée avec le fabricant du matériau.

Moule

- Ajuster le moule7:Si vous ne parvenez pas à résoudre le problème des marques, c'est peut-être parce que la structure du moule n'est pas raisonnable ou que le moule entier n'est pas condensé de manière homogène. Vous pouvez résoudre le problème en ajustant la structure du moule, en nettoyant le moule ou en ajustant le temps de condensation de l'ensemble du moule.

-

Ajuster le moule :Dans ce cas, la température du moule et du cylindre doit être réduite de manière appropriée, les conditions d'échappement du moule doivent être améliorées, la température du matériau et le taux de remplissage doivent être réduits, la section de la porte doit être élargie de manière appropriée et le type ou la quantité de lubrifiant doit être modifié(e). La structure doit être raisonnable, la taille doit être précise et la distribution des cavités doit être uniforme. Le traitement de la surface du moule est également important pour les marques d'écoulement. Si vous traitez la surface correctement, vous pouvez rendre la surface du moule plus lisse et réduire les marques d'écoulement.

-

Augmenter la température du moule :Augmenter la température du moule, maintenir la température du matériau élevée, et presser fermement la couche de condensation contre la surface du moule avec une pression d'injection et une pression de maintien jusqu'à ce que le produit soit terminé et qu'il n'y ait pas de marques d'écoulement.La température du moule peut être réglée à partir de la valeur recommandée par le fabricant du matériau. La température du moule peut être réglée à partir de la valeur recommandée par le fabricant du matériau. L'incrément de chaque réglage peut être de 6℃. Pour augmenter la température du moule et de la buse, augmenter la vitesse d'injection et le taux de remplissage.

-

Augmenter la température du moule :Augmentez la pression d'injection et la pression de maintien et augmentez la durée. Vous pouvez également installer un chauffage électrique au niveau de la porte afin d'augmenter la température partielle de la position de la porte. Contrôlez le débit d'eau de refroidissement dans le moule pour maintenir le moule à une température plus élevée. Si vous augmentez la température du cylindre et du diamètre de la buse dans la plage de température de fonctionnement du procédé, cela contribuera à améliorer les performances d'écoulement de la matière fondue.

-

Améliorer le coureur :La carotte, le canal ou l'obturateur est trop petit. La carotte, le canal ou l'obturateur est trop petit et augmente la résistance à l'écoulement. Si la pression d'injection n'est pas suffisante, le front de fusion se déplace de plus en plus lentement et le plastique fondu devient de plus en plus froid. La pression d'injection et la pression de maintien ne sont pas suffisantes pour presser la peau condensée contre la surface du moule, de sorte que la matière fondue se rétracte dans le sens de l'écoulement.

-

Améliorer la ventilation :Si l'aération n'est pas suffisante ou si l'aération n'est pas bonne, cela affectera le remplissage de la matière fondue, et le front d'onde de la matière fondue ne pourra pas presser la surface condensée contre la surface du moule, laissant des marques de retrait dans la direction d'écoulement de la matière fondue.Il est recommandé d'aérer à l'extrémité de chaque couloir pour empêcher le gaz de pénétrer dans la cavité. La ventilation de la cavité ne doit pas être négligée. Il est préférable d'utiliser un système d'aération sur tout le pourtour.

Machine de moulage par injection

Augmenter la pression d'injection et la pression de maintien de manière à ce que la couche condensée puisse être pressée fermement contre la surface du moule jusqu'à ce que le produit soit formé et qu'il n'y ait pas de marques d'écoulement.

Le rapport entre la grenaille et le canon doit être compris entre 1 pour 1,5 et 1 pour 4.

Prolonger la durée du cycle jusqu'à ce que le plastique soit complètement fondu et que la température de fusion soit suffisamment élevée pour éviter les marques de rétraction dans le sens de l'écoulement.

Augmentez la température de fusion, la pression d'injection et la pression d'emballage pour presser la couche condensée contre la surface du moule jusqu'à ce que la pièce se forme et qu'il n'y ait plus de traces d'écoulement. Réglez la température de fusion conformément aux recommandations du fournisseur de matériaux.

Le tuyau de fusion est divisé en quatre zones : arrière, centre, avant et buse. Les réglages de la température de fusion de l'arrière vers l'avant doivent augmenter progressivement, chaque zone augmentant de 10°F. Si nécessaire, la température de fusion de la zone de la buse et/ou de la zone avant est parfois réglée sur la même valeur que celle de la zone centrale.

Augmenter la pression d'injection et allonger le temps de maintien afin que la couche de condensation puisse être pressée fermement sur la surface du moule jusqu'à ce que le moule en plastique ou le moule de produit en ciment similaire soit formé.

Augmentez la température de la buse. En général, la température de la zone des buses est réglée à 6°C de plus que la température de la zone avant.

Ralentir la vitesse d'injection ou utiliser le contrôle lent-rapide-lent pour la vitesse d'injection. Placer la porte du moule dans la partie épaisse de la paroi ou du côté de la paroi. La porte doit avoir la forme d'une poignée, d'un ventilateur ou d'un diaphragme. Vous pouvez également agrandir la section du canal et de l'opercule afin de réduire la résistance à l'écoulement de la matière fondue.

Fondre

Pour les produits moulés par injection ayant une longueur d'écoulement relativement longue, vous devez choisir des matériaux ayant une bonne fluidité. Si la fluidité du matériau ne répond pas aux exigences, vous pouvez ajouter une quantité appropriée de lubrifiant de moulage pour améliorer la fluidité du matériau.

En général, la quantité de lubrifiant est inférieure à 1%. Lorsque la longueur d'écoulement a un impact plus important sur l'épaisseur de la paroi du moule, vous devez augmenter la quantité de lubrifiant de manière appropriée.

Vous devez agrandir le puits de refroidissement au bas de la carotte et à l'extrémité de la glissière. La température du matériau a un effet plus important sur l'écoulement de la matière fondue. Vous devez accorder plus d'attention à la taille du puits de refroidissement. Il faut placer le puits de coulée froide à l'extrémité de la matière fondue dans la direction où la matière fondue s'écoule dans la carotte.

Si la raison principale des marques d'écoulement annuelles de l'onde annulaire est la mauvaise performance de la résine, vous pouvez sélectionner une résine à faible viscosité si les conditions le permettent.

Les marques d'écoulement peuvent être complètement éliminées en réduisant la vitesse d'injection.Faux

La réduction de la vitesse d'injection peut aider, mais l'élimination complète des marques d'écoulement peut nécessiter une combinaison d'ajustements du processus et de modifications de la conception du moule.

L'analyse de l'écoulement des moules permet de prévoir et de prévenir les marques d'écoulement.Vrai

L'analyse de l'écoulement du moule permet de simuler le processus d'injection et d'identifier les problèmes potentiels tels que les marques d'écoulement avant le début de la production.

Conclusion

Pour minimiser les marques d'écoulement dans votre produit moulé par injection, vous devez optimiser différents paramètres dans le processus de fabrication. processus de moulage par injection8. Vous pouvez augmenter la vitesse d'injection pour améliorer le remplissage, optimiser la pression et la température d'injection pour contrôler le flux de plastique, et modifier la conception de la porte et du canal pour obtenir un remplissage plus uniforme.

Vous devez également vous assurer que la température du moule est correcte, que l'aération est bonne et que vous utilisez le bon matériau. L'évaluation de la conception de la pièce et la prise en compte de la finition de la surface du moule peuvent également contribuer à réduire l'apparition de marques d'écoulement. Vous devez procéder à des essais et à des ajustements systématiques pour obtenir l'effet désiré.

-

Il est essentiel de comprendre les marques d'écoulement pour améliorer la qualité des produits dans le domaine du moulage par injection. Explorez ce lien pour en savoir plus sur leurs causes et leurs solutions. ↩

-

Les mélanges maîtres jouent un rôle essentiel dans l'obtention d'une couleur et d'une qualité constantes dans les plastiques. Découvrez comment ils influencent les processus de production. ↩

-

La conception des moules est essentielle pour garantir un écoulement régulier et éviter les défauts. En savoir plus sur son importance dans le moulage par injection. ↩

-

Comprendre les causes des marques de retrait peut vous aider à améliorer votre processus de moulage par injection et la qualité de vos produits. ↩

-

Il est essentiel de connaître la température de fusion idéale pour optimiser le processus de moulage par injection et garantir l'intégrité du produit. ↩

-

Explorez cette ressource pour comprendre comment sélectionner les matériaux et améliorer la fluidité, ce qui est essentiel pour réduire les marques d'écoulement dans le moulage par injection. ↩

-

Découvrez les techniques d'ajustement des moules qui permettent de réduire considérablement les marques d'écoulement et d'améliorer la qualité des produits dans le domaine du moulage par injection. ↩

-

Quelles sont les étapes du processus de moulage par injection ? Le moulage par injection est un procédé utilisé pour fabriquer de nombreuses pièces en plastique. ↩