L'évaluation de la qualité des moules d'injection est essentielle pour garantir la précision, la durabilité et la rentabilité des processus de fabrication.

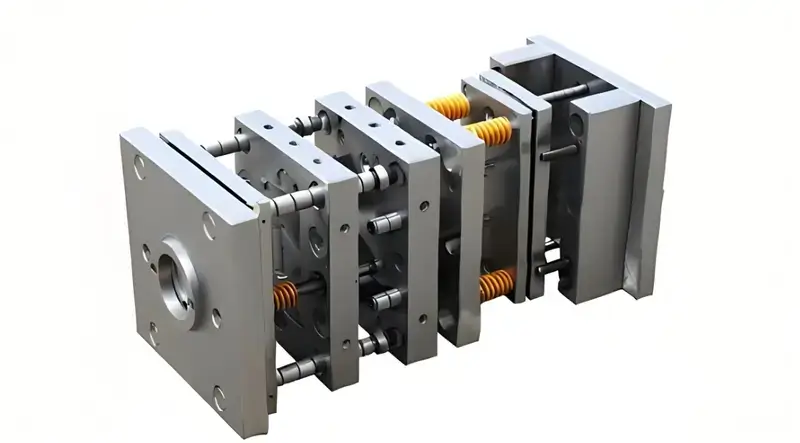

Évaluer la qualité des moules d'injection en examinant le choix des matériaux, la précision des dimensions, l'état de surface et la conception des moules. Se concentrer sur la durabilité, les exigences de maintenance et l'efficacité de la production pour garantir des performances optimales dans la fabrication.

La compréhension de ces indicateurs de qualité permet d'optimiser les opérations de fabrication et les résultats des produits. Approfondissez les critères spécifiques et les meilleures pratiques de l'industrie pour sélectionner et entretenir des moules d'injection de haute qualité.

Des moules d'injection de haute qualité garantissent toujours des produits irréprochables.Faux

S'ils améliorent l'homogénéité et la durabilité, des facteurs externes tels que les paramètres des matériaux et des processus affectent également la qualité des produits.

Les moules de qualité nécessitent un minimum d'entretien pour une performance optimale.Vrai

Les moules bien conçus et dotés de matériaux de qualité supérieure nécessitent souvent une maintenance moins fréquente, ce qui réduit les temps d'arrêt et les coûts.

Quels sont les problèmes courants et les solutions pour les moules à injection ?

Les moules d'injection sont confrontés à divers problèmes tels que le gauchissement, les coups courts et le flash, ce qui a un impact sur la qualité et l'efficacité du produit.

Les problèmes courants des moules d'injection comprennent le gauchissement, les tirs courts et le flash, chacun ayant des solutions spécifiques comme la conception appropriée du moule, l'aération et la sélection des matériaux. La résolution de ces problèmes améliore la qualité et l'efficacité du processus de moulage dans des secteurs allant de l'automobile aux biens de consommation.

Mauvaise qualité des moules

-

Raison :Les moules ont une surface rugueuse, s'usent facilement et ne durent pas longtemps en raison d'une utilisation inappropriée. matériaux de moulage1 et un processus de fabrication erroné.

-

Solution :Sélectionner des matériaux de haute qualité pour les moules, garantir que le processus de fabrication respecte les normes et procéder à une inspection et à une maintenance régulières des moules afin d'en prolonger la durée de vie.

La précision dimensionnelle du moule n'est pas conforme aux normes

-

Raison : Le traitement des moules n'est pas assez précis, la précision de l'assemblage n'est pas suffisante, ce qui entraîne une déformation des pièces moulées par injection dont la précision dimensionnelle n'est pas conforme au critère.

-

Solution : Améliorer précision du traitement des moules2renforcer le contrôle de la qualité dans le processus d'assemblage et utiliser des équipements d'essai de précision pour calibrer le moule.

La structure des moules est déraisonnable

-

Raison : Mauvaise conception du moule, angle de dépouille trop faible, structure du moule de retournement mal gérée, ce qui entraîne des bavures et des défauts sur les pièces moulées.

-

Solution : Redessiner le moule, s'assurer que l'angle de dépouille est correct et redessiner la structure du moule à retournement pour ajouter un mécanisme de démoulage auxiliaire, comme des glissières ou une partie supérieure inclinée.

L'entretien des moisissures n'est pas effectué en temps voulu

-

Raison : Les moules sont endommagés par une utilisation prolongée et leur durée de vie est réduite.

-

Solution : Mettre en place un système d'entretien régulier des moules, les nettoyer, les lubrifier, les inspecter et les entretenir régulièrement afin de détecter et de réparer à temps les problèmes qui peuvent survenir.

Le contrôle de la température du moule n'est pas bon

-

Raison : Un contrôle imprécis de la température du moule pendant le moulage par injection entraîne un retrait thermique, une déformation et d'autres problèmes sur les pièces moulées.

-

Solution : Adoption d'un système avancé de contrôle de la température pour contrôler avec précision la température du moule afin de garantir que le moule conserve une température stable pendant le processus d'injection.

Processus de moulage par injection inapproprié

-

Raison : La pression d'injection, la vitesse, la température et d'autres paramètres du processus ne sont pas réglés correctement, ce qui entraîne des défauts dans les pièces moulées par injection.

-

Solution : Régler le paramètres du processus d'injection3 correctement en fonction des caractéristiques des matériaux et de la structure des pièces moulées par injection afin de garantir un processus d'injection stable et fiable.

Une bonne ventilation du moule permet d'éviter les bavures lors du moulage par injection.Vrai

Une ventilation adéquate permet à l'air et aux gaz piégés de s'échapper, évitant ainsi le débordement du matériau, connu sous le nom de "flash".

Le gauchissement des moules est uniquement dû à des températures élevées.Faux

Si la température peut influer sur le gauchissement, des facteurs tels qu'un refroidissement inégal, le retrait du matériau et une mauvaise conception du moule contribuent également à ce problème.

Quels sont les critères d'acceptation de la qualité des moules d'injection ?

Garantir des moules d'injection de haute qualité est essentiel pour la cohérence des produits et la réussite de la fabrication, et exige un respect strict de critères d'acceptation spécifiques.

Les critères de qualité des moules d'injection comprennent la précision dimensionnelle, l'état de surface, l'uniformité de l'épaisseur, l'intégrité des matériaux et la fonctionnalité. Le respect de ces normes garantit une qualité constante des pièces, leur longévité et la rentabilité de la production.

Critères d'acceptation de l'apparence des moules

Le moule d'injection doit être lisse et plat, sans rayures évidentes, trous de sable, fissures ou autres problèmes. Le placage ou le revêtement de la surface doit être uniforme et solide, sans décollement ni écaillage. Le moule doit porter des inscriptions claires et précises, notamment le numéro du moule, les spécifications, la date de production et d'autres informations.

Le contenu de la plaque signalétique du moule doit être complet, avec des caractères clairs et bien disposés. La plaque signalétique doit être fixée sur le pied du moule, à proximité du gabarit et du coin de référence. La plaque signalétique doit être fixée solidement et ne doit pas se détacher facilement.

Le buse d'eau de refroidissement4 doit utiliser une buse d'eau insérée dans un bloc de plastique, et si le client a d'autres exigences, celles-ci doivent être respectées. La buse d'eau de refroidissement ne doit pas dépasser la surface du cadre du moule. Les buses d'eau de refroidissement doivent avoir des trous fraisés, avec trois spécifications pour le diamètre des trous fraisés : 25 mm, 30 mm et 35 mm.

Les trous doivent être chanfreinés et les chanfreins doivent être constants. La buse d'eau de refroidissement doit avoir une marque d'entrée et de sortie. Le marquage des caractères et des chiffres anglais doit être supérieur à 5/6, l'emplacement de la buse d'eau se trouvant directement en dessous, à 10 mm près. L'écriture doit être claire, belle, soignée et régulière.

Les accessoires du moule ne doivent pas affecter le levage et le stockage du moule. Lors de l'installation des cylindres exposés, des buses, des mécanismes de préréglage, etc., il convient de prévoir des pieds de support pour les protéger. Les pieds de support doivent être fixés sur le cadre du moule à l'aide de vis traversant les pieds de support. Si les pieds de support sont trop longs, ils peuvent être fixés au cadre du moule en tournant la colonne filetée extérieure.

La taille du trou d'éjection du moule doit répondre aux exigences de la machine de moulage par injection spécifiée. Sauf pour les petits moules, il n'est pas possible d'utiliser une seule éjection centrale. L'anneau de positionnement doit être fixé de manière fiable. Il existe deux types de diamètres d'anneau : 100 mm et 250 mm. L'anneau de positionnement se trouve à 10-20 mm au-dessus de la plaque de base, sauf indication contraire du client.

Les dimensions extérieures du moule doivent être conformes aux exigences de la machine de moulage par injection spécifiée. Les moules qui nécessitent une installation directionnelle doivent être marqués d'une flèche sur le gabarit avant ou arrière pour indiquer le sens de l'installation. Le mot "UP" doit figurer à côté de la flèche.

La flèche et le texte sont jaunes et la hauteur du texte est de 50 mm. La surface du cadre du moule doit être exempte de piqûres, de taches de rouille, d'anneaux de suspension superflus, d'entrées et de sorties de vapeur, de trous d'huile et d'autres défauts affectant l'apparence.

Le moule doit être facile à soulever et à transporter. Les pièces du moule ne doivent pas être démontées pendant le levage. L'anneau de levage ne doit pas interférer avec la buse d'eau, le cylindre d'huile, le levier de préréglage, etc.

Norme d'acceptation de la taille

Le dimensions du moule5 doit correspondre aux dessins de conception et les principales dimensions doivent se situer dans la tolérance spécifiée. Les exigences en matière de tolérances dimensionnelles varient selon les moules et les produits. Les moules d'injection de précision ont généralement des tolérances dimensionnelles plus strictes.

Norme d'acceptation de la structure des moules

Le structure du moule6 doit être raisonnable et ferme, et les pièces doivent être étroitement et solidement reliées entre elles. L'ouverture et la fermeture du moule doivent se faire en douceur, sans blocage ni bruit anormal. Le mécanisme de guidage et de positionnement du moule doit être précis afin de garantir la précision du moule lorsqu'il est fermé.

Norme d'acceptation des performances du moulage par injection

Lorsque vous testez un moule, il doit pouvoir produire de bonnes pièces. Les pièces doivent avoir une bonne apparence, sans flash, sans plans courts ni bulles, et elles doivent être de la bonne taille. Le moule doit fonctionner assez rapidement pour produire les pièces dont vous avez besoin.

Critères d'acceptation des matériaux du moule et de la dureté du traitement thermique

Choisissez la base du moule en fonction de la base standard du moule. Les matériaux des pièces de formage du moule et du système de coulée (noyau, inserts mobiles et fixes, inserts mobiles, cône de coulée, tige de poussée, carotte de coulée) doivent avoir une performance supérieure à 40Cr.

Le plastique qui se corrode facilement sur le moule doit être composé de matériaux résistant à la corrosion[^7], ou la surface de moulage doit faire l'objet de mesures anticorrosion. La dureté des pièces moulées ne doit pas être inférieure à 50 HRC, ou la dureté du traitement de durcissement de la surface doit être supérieure à 600 HV. Les traitement thermique du moule7 doit répondre aux exigences du processus afin de garantir la dureté, la résistance et d'autres indicateurs de performance du matériau.

Normes d'éjection, de réinitialisation, d'insertion et de retrait

L'éjection doit se faire en douceur, sans blocage ni bruit anormal. La surface supérieure inclinée doit être polie, et la surface supérieure inclinée doit être plus basse que la surface du noyau. Les pièces coulissantes doivent être équipées d'une rainure d'huile, la surface doit être nitrurée et la dureté de la surface traitée doit être supérieure ou égale à HV700.

Toutes les tiges supérieures doivent avoir un positionnement d'arrêt de rotation et chaque tige supérieure doit être numérotée. Les distance d'éjection8 doit être limité par le bloc de limitation pour limiter le ressort de réinitialisation doit être choisi parmi les pièces standard, les extrémités du ressort ne doivent pas être polies, coupées.

Le curseur doit être équipé d'un limiteur de course, le petit curseur étant équipé d'un limiteur à ressort, l'inconvénient du ressort est qu'il peut être installé lorsque les vis de l'ondulation ; le noyau du cylindre doit être équipé d'un interrupteur de fin de course. Le noyau du coulisseau utilise généralement une colonne de guidage oblique, l'angle de la colonne de guidage oblique doit être inférieur à l'angle de la surface de verrouillage du coulisseau de 2 ° ~ 3 °. Si la course du coulisseau est trop longue, il faut utiliser un cylindre d'extraction.

Lorsque la face frontale de la partie moulée de l'extraction du noyau du cylindre est enveloppée, le cylindre doit être ajouté à l'aide de mécanisme autobloquant9.

Largeur de la glissière supérieure à 150 mm La grande glissière doit se trouver en dessous de la plaque d'usure, matériau de la plaque d'usure10 doit être choisi T8A, traité thermiquement, dureté HRC50 ~ 55, plaque d'usure plus grande que la grande surface de 0,05 ~ 0,1 mm, et ouvrir la rainure d'huile. La barre supérieure ne doit pas être suspendue de haut en bas.

Ajouter des barrettes sur la barre supérieure, la direction des barrettes doit être cohérente et les barrettes sont faciles à retirer des produits.

L'espace entre le trou de la barre supérieure et la barre supérieure, la longueur de la section d'étanchéité et la rugosité de la surface du trou de la barre supérieure doivent être conformes aux exigences des normes d'entreprise pertinentes. Le produit doit pouvoir être retiré facilement par l'opérateur. Lorsque le produit est éjecté, il est facile de suivre le sommet incliné, et la rainure ou la gravure doit être ajoutée sur la barre supérieure.

Le bloc supérieur fixé sur la barre supérieure doit être ferme et fiable, et la partie non moulante autour doit être traitée avec une pente de 3°~5°, et la périphérie inférieure doit être chanfreinée. Les trous d'huile sur le cadre du moule doivent être exempts de débris de fer. La surface d'extrémité de la tige de retour est plate, sans soudure par points. Pas de joint ni de soudure par points au bas de la carotte.

Le guide de la plaque d'obturation du moule à trois plaques glisse facilement, la plaque d'obturation est facile à démonter. Le levier de fin de course du moule à trois plaques doit être disposé des deux côtés du sens d'installation du moule, ou ajouter une plaque de traction à l'extérieur du cadre du moule pour empêcher le levier de fin de course d'interférer avec l'opérateur.

Les canaux d'huile et d'air doivent être lisses, et le dispositif d'éjection hydraulique doit être en place. Le bas de la douille de guidage doit être ouvert pour créer l'orifice d'échappement. Il ne doit pas y avoir d'écart dans l'installation de la goupille de positionnement.

Critères d'acceptation des systèmes de refroidissement et de chauffage

Le système de refroidissement ou de chauffage doit être suffisamment souple. L'étanchéité doit être fiable, le système ne doit pas présenter de fuites sous une pression de 0,5 MPa et doit être facile à réparer.

La taille et la forme de la rainure d'étanchéité ouverte sur le cadre du moule doivent être conformes aux exigences des normes applicables. La bague d'étanchéité doit être graissée lors de sa mise en place et doit être plus haute que la surface du cadre du moule après sa mise en place. L'entretoise de passage de l'eau et de l'huile doit être fabriquée dans un matériau non corrosif.

Les moules avant et arrière doivent adopter une méthode d'alimentation en eau centralisée. Le système de chauffage doit pouvoir contrôler avec précision la température du moule afin de garantir la stabilité du processus de moulage par injection. Les tuyaux de refroidissement et de chauffage ne doivent pas présenter de fuites.

Norme du système de coulée

L'emplacement de la porte ne doit pas affecter l'apparence du produit et doit répondre aux exigences de l'assemblage du produit. La forme de la section transversale et la longueur du canal de coulée doivent être raisonnablement conçues pour raccourcir le processus autant que possible, tout en garantissant la qualité de la pièce moulée, et réduire la section transversale pour raccourcir le temps de remplissage et de refroidissement et, en même temps, minimiser la perte de plastique dans le système de coulée.

La section transversale de la carotte du moule à trois plaques à l'arrière du gabarit avant doit être trapézoïdale ou semi-circulaire. Le moule à trois plaques doit avoir une poignée de rupture sur la plaque de carotte, un diamètre d'entrée de la carotte inférieur à 3 mm et une marche de 3 mm de profondeur dans l'extrémité de la bille encastrée dans la plaque de carotte. L'extracteur de billes doit être fixé de manière fiable et peut être pressé sous l'anneau de positionnement, fixé avec des vis sans tête ou pressé avec une plaque de pression.

Les portes et les glissières doivent être dimensionnées conformément aux exigences du dessin et usinées, et non rectifiées à la main. La tige de coulée de l'obturateur doit être dimensionnée conformément aux exigences de la spécification. L'extrémité avant de la glissière doit comporter une section allongée qui sert de puits pour les balles froides. Le coude en Z de la goupille d'éjection doit présenter une transition douce. Le patin sur le plan de joint doit être rond et les moitiés avant et arrière ne doivent pas être désalignées.

La porte latente de la barre supérieure ne doit pas présenter d'enfoncement en surface. Le diamètre et la profondeur du puits d'injection à froid pour les pièces transparentes doivent être conformes à la norme de conception. La carotte est facile à retirer, la pièce ne présente pas de marques de carotte et il ne reste pas de carotte sur la pièce lorsqu'elle est assemblée. Pour les carottes latentes avec un crochet incurvé, les deux moitiés de l'insert doivent être nitrurées et avoir une dureté de surface de HV700.

Système de canaux chauds Standard

Le schéma de câblage des canaux chauds doit être raisonnable et facile d'accès. Les numéros de câblage doivent correspondre un à un. La sécurité du canal chaud doit être testée et la résistance d'isolation à la terre doit être supérieure à 2 MW.

L'armoire de contrôle de la température, la buse chaude et le canal chaud doivent être normalisés. La buse principale est munie d'un raccord de canal chaud fileté, et le plan inférieur est en contact avec la surface d'étanchéité. Le canal chaud est en bon contact avec la plaque chauffante ou la tige chauffante, et la plaque chauffante est fixée à l'aide de vis ou de goujons dont la surface est bien ajustée.

Il convient d'utiliser des thermocouples de type J et de les faire correspondre au compteur de contrôle de la température. Chaque groupe d'éléments chauffants doit être contrôlé par thermocouple, et la position des thermocouples doit être raisonnablement arrangée.

La buse doit répondre aux exigences de la conception. Le canal chaud doit être positionné de manière fiable, au moins deux goupilles de positionnement ou des vis supplémentaires doivent être fixées. Il doit y avoir un tampon d'isolation thermique entre le canal chauffant et le gabarit.

L'erreur entre la température de consigne du thermorégulateur et la température réelle affichée doit être inférieure à ±5°C, et le contrôle de la température est sensible. Les trous de montage de la cavité et de la buse doivent être traversés.

Le câblage des canaux chauds doit être regroupé et recouvert d'une plaque de pression. Il y a deux prises de même taille, qui doivent être clairement identifiées. Le fil de commande doit être gainé et ne doit pas être endommagé. L'armoire de régulation de la température est d'une construction fiable et ne présente pas de vis desserrées. La prise est installée sur la plaque de bakélite et ne peut dépasser la taille maximale de la plaque. Les fils ne doivent pas être exposés à l'extérieur du moule.

Tous les endroits où les canaux chauds ou le gabarit sont en contact avec les fils doivent présenter une transition arrondie. Tous les câbles sont exempts de ruptures et de courts-circuits avant que le gabarit ne soit assemblé. Tous les câbles doivent être correctement connectés et bien isolés. Une fois le gabarit monté et serré, tous les câbles doivent être vérifiés à nouveau à l'aide d'un multimètre.

Pièce moulée, surface de séparation, rainure d'échappement Standard

Les moules avant et arrière ne doivent pas présenter de surfaces inégales, de piqûres, de rouille ou d'autres défauts affectant l'apparence. L'écart entre l'insert et le cadre du moule doit être inférieur à 1 mm. La surface de séparation doit être propre et nette, sans meules portatives pour éviter les écarts, et sans dépressions dans la zone d'étanchéité. La profondeur de la rainure d'échappement doit être inférieure au bord de débordement du plastique.

Les inserts doivent être en place, le positionnement doit être fluide et fiable. Les inserts, les noyaux, etc. doivent être positionnés et fixés de manière fiable, les pièces rondes ont un arrêt de rotation, les inserts ne sont pas recouverts de cuivre ou de fer. La face frontale de la barre supérieure est cohérente avec le noyau. La partie moulante des moules avant et arrière doit être exempte de défauts tels que le flambage et le chanfreinage. L'éjection de la barre doit se faire en douceur.

Si vous avez un moule à plusieurs cavités, vous devez indiquer les parties gauche et droite en tant que L ou R. Si le client a des exigences concernant la position et la taille, elles doivent être conformes aux exigences du client et généralement ajoutées à un endroit qui n'affecte pas l'apparence et l'assemblage, avec une taille de police de 1/8. La surface de verrouillage du cadre du moule doit être en place, et plus de 75% de la surface doit être touchée.

Les barres supérieures doivent être disposées plus près des parois latérales et à côté des barres et des bossages, et des barres supérieures plus grandes doivent être utilisées. Pour une même pièce, il convient d'indiquer 1, 2, 3, etc. Chaque surface de contact, surface d'insertion et surface de séparation doit faire l'objet d'une recherche et d'une mise en place.

La partie étanche du plan de joint doit être conforme à la norme de conception. Pour les moules de taille moyenne inférieurs à 10 ~ 20 mm, les grands moules de 30 ~ 50 mm, le reste de l'usinage doit être évité. Le motif de la peau et le sablage doivent être uniformes pour répondre aux exigences du client. Les exigences en matière d'apparence des produits, les produits sur la vis doivent faire l'objet de mesures anti-rétrécissement. La profondeur de plus de 20 mm de la colonne de vis doit être choisie pour utiliser le tube supérieur.

L'épaisseur de la paroi des produits doit être uniforme et l'écart doit être inférieur à ±0,15 mm. La largeur de la nervure doit être inférieure à 60 % de l'épaisseur de la paroi de l'apparence de la partie supérieure inclinée, la glissière sur le noyau doit être un moyen de fixation fiable. Le moule avant est inséré dans le moule arrière ou le moule arrière est inséré dans le moule avant, il doit y avoir un verrouillage biseauté autour et usiné pour éviter l'air.

Normes du processus de production du moulage par injection

Dans le processus normal de moulage par injection, le moule doit avoir la stabilité de la production de moulage par injection et la possibilité d'ajuster et de répéter les paramètres du processus. La pression d'injection du moule pendant la production par injection doit généralement être inférieure à 85% de la pression d'injection maximale nominale de la machine de moulage par injection.

La vitesse d'injection du moule pendant la production de l'injection doit être égale aux trois quarts de la course de la vitesse d'injection, pas moins de 10% de la vitesse d'injection maximale nominale ou plus de 90% de la vitesse d'injection maximale nominale. La pression de maintien du moule pendant la production de l'injection doit généralement être inférieure à 85% de la pression d'injection maximale réelle.

La force de fermeture du moule pendant la production par injection doit être inférieure à 90% de la force de fermeture nominale du modèle applicable. Au cours du processus de moulage par injection, les produits et les carottes doivent être retirés facilement et en toute sécurité (le temps n'est généralement pas supérieur à 2 secondes pour chacun). Le moule avec inserts doit être facile à installer et à fixer de manière fiable pendant la production.

Emballage, normes de transport

Nettoyer la cavité du moule et la vaporiser d'huile antirouille. Appliquez du lubrifiant sur les pièces coulissantes. Scellez l'entrée de la douille de la carotte avec de la graisse. Installez le moule avec la pièce de serrage et assurez-vous qu'il répond aux exigences de la conception. Assurez-vous que les pièces de rechange sont complètes, avec une liste détaillée et le nom du fournisseur.

Sceller les entrées et sorties d'eau, de liquide, de gaz et d'électricité du moule pour éviter que des corps étrangers n'y pénètrent. Vaporiser la surface extérieure du moule avec de la peinture, selon les besoins du client.

Emballer le moule dans un emballage résistant à l'humidité, à l'eau et aux chocs, selon les exigences du client. S'assurer que les dessins du produit moulé, les dessins de la structure, les dessins des systèmes de refroidissement et de chauffage, les dessins des canaux chauds, les informations sur les fournisseurs de pièces détachées et de matériaux de moulage, les instructions d'utilisation, les rapports d'essai du moule, les certificats d'inspection de l'usine et les documents électroniques sont complets.

Les moules d'injection doivent toujours atteindre une précision dimensionnelle.Vrai

La précision dimensionnelle est essentielle pour garantir que les pièces s'adaptent et fonctionnent comme prévu, minimisant ainsi les erreurs de production et les rejets.

L'état de surface des moules d'injection peut être ignoré si les critères fonctionnels sont respectés.Faux

L'état de surface a un impact sur les propriétés esthétiques et fonctionnelles des pièces moulées, ce qui en fait un aspect essentiel de la qualité des moules.

Quelles sont les méthodes d'inspection de la qualité des moules d'injection ?

Garantir la qualité des moules d'injection est essentiel pour produire régulièrement des pièces de haute qualité. Diverses méthodes d'inspection permettent de vérifier la précision, la durabilité et le fonctionnement des moules avant le début de la production.

Les méthodes d'inspection de la qualité des moules d'injection comprennent des inspections visuelles, des mesures dimensionnelles et des évaluations de l'usure des outils. Ces méthodes garantissent l'alignement, les dimensions correctes de la cavité et la fonctionnalité du moule, ce qui est essentiel pour maintenir des normes de production de haute qualité.

Méthode d'inspection de l'apparence

L'apparence est l'un des signes importants de la qualité des moules à injection. Les bons moules à injection doivent avoir une apparence soignée, ne pas présenter de défauts et avoir une surface lisse. Lorsque vous achetez des moules à injection, vous pouvez juger s'ils sont bons ou mauvais en regardant s'il y a des fissures, des bulles, des rayures et d'autres défauts à la surface des moules.

Méthode de vérification des dimensions

La précision dimensionnelle des moules à injection est très importante pour la qualité des produits moulés par injection. Les bons moules à injection doivent avoir une grande précision dimensionnelle et une grande stabilité dimensionnelle. Nous pouvons utiliser des outils de mesure, tels que des pieds à coulisse, des pieds de vernier et d'autres outils, pour mesurer les dimensions des moules à injection avec précision et juger si les moules à injection sont bons ou mauvais.

Méthodes d'inspection des matériaux et du traitement thermique

Vérifiez que le matériau utilisé dans le moule répond aux exigences en consultant les documents de certification de la qualité du matériau. Utilisez un appareil d'essai de dureté pour mesurer la dureté des pièces clés du moule afin de vérifier si le traitement thermique répond aux exigences du processus. Pour certaines pièces importantes du moule, vous pouvez effectuer une analyse métallographique pour vérifier la structure organisationnelle du matériau et la qualité du traitement thermique.

Le matériau du moule d'injection a une incidence directe sur la durée de vie du moule et la qualité des produits injectés. Les moules à injection qualifiés doivent utiliser des matériaux de haute qualité, tels que l'acier importé, les alliages spéciaux, etc. Vous pouvez juger de la qualité des moules d'injection en vérifiant les éléments suivants certificat de matériau des moules à injection11 et en effectuant des tests de propriétés physiques sur les matériaux.

Méthode d'inspection de la précision de traitement

La précision des moules d'injection a une incidence directe sur la précision dimensionnelle et la qualité de la surface des produits moulés par injection. Les bons moules à injection doivent avoir une grande précision de traitement et une surface lisse. Les la précision de traitement des moules d'injection[^13] peut être testée à l'aide d'outils tels qu'une machine à mesurer les coordonnées pour juger de la qualité des moules d'injection.

Méthode d'inspection de la durée de vie

La durée de vie des moules d'injection a une incidence directe sur l'efficacité et le coût de la production. Les moules à injection qualifiés doivent avoir une longue durée de vie et être faciles à entretenir. Vous pouvez juger de la qualité des moules à injection en connaissant leur durée de vie, les méthodes d'entretien et d'autres informations.

Méthodes d'inspection de la structure des moules

Ouvrez et fermez manuellement le moule pour vérifier s'il se déplace en douceur, s'il émet des bruits bizarres ou s'il se bloque. Vérifiez les mécanismes de guidage et de positionnement du moule, tels que les goupilles de guidage, les douilles de guidage et les goupilles d'alignement, pour voir s'ils sont bien ajustés et s'ils sont usés. Utilisez une jauge d'épaisseur pour vérifier les jeux entre les différentes parties du moule et vous assurer qu'ils sont corrects.

Méthodes d'essai des performances du moulage par injection

Réaliser un moule d'essai en utilisant les matières plastiques spécifiées et les paramètres du processus de moulage par injection pour le moulage de la production. Vérifier l'aspect des pièces moulées pour voir s'il y a des défauts d'aspect.

Utilisez des jauges pour mesurer les dimensions des pièces afin de vérifier si elles répondent aux exigences. Enregistrez le cycle d'injection du moule et vérifiez s'il peut répondre aux exigences d'efficacité de la production. En fonction des résultats du moule d'essai, ajustez et optimisez le moule jusqu'à ce que vous puissiez fabriquer de bonnes pièces.

Méthode d'essai des systèmes de refroidissement et de chauffage

Remplir le système de refroidissement avec de l'eau ou du liquide de refroidissement à une certaine pression et vérifier s'il y a des fuites dans la tuyauterie. Utilisez un capteur de température pour mesurer la température autour des tuyaux de refroidissement afin de vérifier si l'effet de refroidissement du système de refroidissement est uniforme. En ce qui concerne le système de chauffage, vérifiez l'état de fonctionnement de l'élément chauffant et mesurez la température de la surface du moule pour voir si le système de chauffage peut contrôler la température avec précision.

Les inspections visuelles permettent de détecter les défauts de surface des moules d'injection.Vrai

Les inspections visuelles permettent d'identifier toute imperfection de surface évidente susceptible d'affecter la qualité de la pièce avant l'utilisation du moule.

Les mesures dimensionnelles ne sont pas nécessaires pour l'inspection de la qualité.Faux

Les mesures dimensionnelles permettent de s'assurer que le moule est conforme aux spécifications de conception, ce qui évite les défauts dans le produit final.

Résumer

Pour juger de la qualité de la moule d'injection11Pour ce faire, il convient tout d'abord de vérifier si sa conception répond aux exigences du produit et de s'assurer que la structure du moule est raisonnable et qu'elle peut soutenir efficacement la production du produit.

Deuxièmement, le matériau du moule doit être très solide et résistant à l'usure pour améliorer la durée de vie. Parallèlement, la précision de traitement du moule d'injection doit être élevée pour garantir la précision de la taille des produits fabriqués.

Enfin, la maintenance et l'entretien du moule sont également cruciaux, car ils influent sur sa stabilité à long terme et sur l'efficacité de la production.

[7] : L'étude des meilleurs matériaux résistants à la corrosion peut améliorer la longévité et les performances des moules dans diverses applications.

-

L'exploration de cette ressource vous aidera à comprendre l'importance de la sélection de matériaux de moulage de haute qualité pour une meilleure durabilité et de meilleures performances. ↩

-

Ce lien donne un aperçu de l'amélioration de la précision du traitement des moules, cruciale pour obtenir des pièces moulées par injection de haute qualité. ↩

-

La compréhension des paramètres corrects du processus d'injection est essentielle pour garantir un processus d'injection stable et fiable, conduisant à des produits exempts de défauts. ↩

-

Comprendre les spécifications des buses d'eau de refroidissement peut améliorer la conception et l'efficacité de votre moule. ↩

-

La connaissance des dimensions standard des moules garantit la compatibilité avec les machines de moulage par injection, ce qui améliore l'efficacité de la production. ↩

-

Comprendre les éléments clés de la structure d'un moule permet de garantir la qualité et l'efficacité des processus de fabrication. ↩

-

L'apprentissage du traitement thermique peut permettre d'améliorer la durabilité et les performances des moules, ce qui est essentiel pour une production réussie. ↩

-

Comprendre la distance d'éjection est essentiel pour optimiser l'efficacité du moulage et la qualité du produit. Explorez ce lien pour obtenir des informations détaillées. ↩

-

Découvrez les mécanismes autobloquants et leur rôle dans l'amélioration de la sécurité et de la fiabilité des processus de moulage. ↩

-

Découvrez les meilleurs matériaux pour les plaques d'usure afin d'améliorer la durabilité et les performances de vos projets. ↩

-

Comment concevoir un moule d'injection ? Pour concevoir un moule d'injection, il faut d'abord définir la forme et le matériau du produit. Il faut ensuite prendre en compte des facteurs tels que les angles de tirage, l'aération et les systèmes de refroidissement. ↩ ↩