Usine de moulage par injection de PP sur mesure

Guide de fabrication et de conception pour le moulage par injection de PP

Ressources pour Le guide complet du moulage par injection de PP

Qu'est-ce que le polypropylène (PP) ?

Le PP, abréviation de polypropylène, est un type de polymère thermoplastique. Il est obtenu par polymérisation du propylène, dont la formule chimique est (C3H6)n. Il a l'aspect d'une substance blanche et cireuse, et il est transparent et léger. Sa densité n'est que de 0,89-0,91g/cm³, ce qui en fait l'une des matières plastiques les plus légères. Le point de fusion du PP est de 164-170°C, et sa température de ramollissement est d'environ 155°C. La plage de température d'utilisation s'étend de -30°C à 140°C. Il peut résister à la corrosion par les acides, les bases, les solutions salines et divers solvants organiques à une température inférieure à 80°C, mais il se décompose à haute température et dans des conditions d'oxydation.

Le PP est très malléable, mais il rétrécit beaucoup (1% à 2,5%), de sorte que les produits à parois épaisses sont sujets aux bosses, ce qui ne permet pas de répondre aux exigences de certaines pièces de haute précision. Sa surface est brillante et il est non toxique, inodore et sans goût. Son poids moléculaire est compris entre 80 000 et 150 000. Il n'absorbe que 0,01% d'eau dans l'eau, ce qui lui confère une bonne stabilité dans l'eau.

Quels sont les types de matériaux PP ?

Le polypropylène (PP) est un polymère thermoplastique polyvalent qui peut être classé en différents types en fonction de sa structure moléculaire, de sa méthode de polymérisation et de ses applications.

1. Polypropylène homopolymère (PP-H) :

Le polypropylène homopolymère est fabriqué à partir d'un seul type de monomère de propylène. Il est rigide et résistant aux produits chimiques. Il est utilisé dans les emballages, les pièces automobiles, les appareils électriques et les tuyauteries. Il est solide et peut supporter la chaleur.

2. Polypropylène copolymère (CPP) :

Il existe deux types de copolymères de polypropylène : les copolymères aléatoires (PP-R) et les copolymères à blocs (PP-B). Les copolymères aléatoires ont des monomères d'éthylène dispersés dans l'ensemble, ce qui les rend appropriés pour les récipients alimentaires et les produits à parois minces parce qu'ils sont rigides et peuvent encaisser les chocs. Les copolymères à blocs présentent une alternance de monomères de polypropylène et d'éthylène. Ils sont donc principalement utilisés dans les pièces automobiles et d'autres produits à fort impact parce qu'ils sont résistants et flexibles.

3. Polypropylène copolymère à impact (ICPP) :

Le polypropylène copolymère à impact est un copolymère spécial contenant davantage d'éthylène pour le rendre plus résistant. Il est particulièrement adapté aux objets qui doivent être solides par temps froid, comme les valises et les étuis de protection. Il est très résistant et fonctionne bien dans le froid.

4. Polypropylène expansé (EPP) :

Le polypropylène expansé (EPP) est une mousse à cellules fermées de très faible densité utilisée dans les pièces automobiles, les emballages et les biens de consommation. Il présente un rapport résistance/poids élevé, une excellente résistance aux chocs et une bonne isolation thermique. C'est pourquoi il est utilisé dans toutes sortes de choses.

5. Terpolymère de polypropylène :

Le terpolymère de polypropylène est constitué de segments de propylène liés à des monomères d'éthylène et de butylène. Il convient pour les films d'étanchéité et les applications nécessitant une grande transparence. Ces copolymères sont plus transparents et plus flexibles que les homopolymères et sont utilisés dans une variété d'applications d'emballage.

6. Polypropylène biosourcé :

Le polypropylène biosourcé est fabriqué à partir de matières premières renouvelables avec différents niveaux de contenu biosourcé (30%-100%). Il peut être utilisé pour de nombreuses choses tout comme le PP ordinaire, mais il est meilleur pour l'environnement. Les gens commencent à l'utiliser de plus en plus.

Il existe également des types de PP avec additifs et des PP chargés, les premiers améliorant les propriétés spécifiques grâce aux additifs et les seconds augmentant la rigidité et réduisant les coûts grâce aux charges, qui conviennent à diverses industries et à des produits ayant des exigences particulières. Les fibres de polypropylène (PPF) sont également largement utilisées dans les textiles et la décoration intérieure en raison de leur douceur et de leur résistance au froissement. Ces différents types de matériaux PP jouent un rôle important sur les marchés industriels et grand public en fonction des besoins spécifiques et des exigences de performance.

Quelles sont les caractéristiques du PP ?

Le polypropylène (PP) est un polymère thermoplastique utilisé dans un large éventail d'applications en raison de ses bonnes performances. Voici les principales caractéristiques des matériaux en PP :

1. Propriétés physiques :

① Densité : Les matériaux en polypropylène (PP) ont une densité comprise entre 0,90 et 0,92 g/cm³, ce qui en fait l'une des options les plus légères parmi toutes les matières plastiques. Le PP est donc parfait pour les produits nécessitant une conception légère, comme les matériaux d'emballage et les pièces automobiles.

② Point de fusion : Le point de fusion du PP se situe entre 164 et 170°C, et le point de fusion spécifique peut varier en raison de sa structure cristalline et de différents additifs. Il commence à s'assouplir autour de 155°C, ce qui est bon pour les processus de thermoformage.

③ Taux d'absorption d'eau : Le PP a un taux d'absorption d'eau très faible de seulement 0,01%, ce qui signifie qu'il absorbe à peine l'eau. Il est donc idéal pour les environnements humides et les applications où il doit résister à l'humidité.

2. Propriétés chimiques :

① Résistance chimique : Le PP présente une bonne résistance à divers produits chimiques (y compris les acides, les bases et les solvants), ce qui le rend largement utilisé dans les équipements de stockage et de traitement des produits chimiques. Toutefois, à des températures élevées ou dans des conditions d'oxydation fortes, le PP peut se dégrader, c'est pourquoi il faut faire attention à l'endroit où on l'utilise.

② Résistance à la chaleur : La plage de température d'utilisation du PP va de -30°C à 140°C, et il peut supporter des températures allant jusqu'à 120°C pendant de courtes périodes. Il convient donc aux produits qui doivent résister à la chaleur, comme les appareils ménagers et les équipements industriels.

3. Propriétés mécaniques :

① Solidité et rigidité : Le polypropylène est plus solide et plus rigide que le PEBD, mais il devient cassant par temps froid, ce qui peut entraîner sa rupture. De plus, le PP ne s'use pas bien et peut vieillir.

② Brillance de la surface : Les produits en PP ont une bonne brillance de surface et conviennent aux applications nécessitant un attrait visuel. Toutefois, les produits à parois épaisses sont sujets aux bosses et la précision dimensionnelle est relativement faible.

4. Propriétés de traitement :

① Moulabilité : Le PP a une grande capacité de moulage et convient à divers procédés de moulage tels que le moulage par injection, l'extrusion et le moulage par soufflage. Toutefois, son taux de retrait plus élevé (1%-2,5%) peut entraîner des trous de retrait et des bosses pendant le processus de refroidissement, ce qui nécessite une conception raisonnable.

② Fluidité : Le PP a une bonne fluidité, il peut donc s'écouler rapidement à des températures élevées, mais il se refroidit rapidement, il faut donc bien contrôler la température du moule et la température de moulage pour s'assurer d'obtenir de bonnes pièces.

5. Propriétés environnementales :

Recyclabilité : Les matériaux en polypropylène ont une bonne recyclabilité et peuvent être réutilisés, ce qui a un impact minimal sur l'environnement. Ils sont donc conformes aux exigences de la société moderne en matière de développement durable et de protection de l'environnement et sont largement utilisés dans les domaines de l'emballage, de l'automobile et de la médecine.

6. Autres propriétés :

① Isolation électrique : Le PP est un excellent isolant électrique, utilisé dans les produits électroniques et électriques pour protéger les composants des courants électriques.

② Résistance aux UV : Le PP a une résistance limitée aux rayons UV et une exposition prolongée à la lumière du soleil peut le faire vieillir. Pour prolonger sa durée de vie à l'extérieur, vous devez ajouter des stabilisateurs UV.

③ Résistance aux chocs : Bien que sa résistance aux chocs soit faible à l'origine, il est possible de la renforcer considérablement en la modifiant. Il est donc idéal pour les objets qui doivent être capables d'encaisser des chocs.

Quelles sont les propriétés du PP ?

Le polypropylène (PP) est un polymère thermoplastique largement utilisé qui se caractérise par sa polyvalence et sa gamme de propriétés. Voici les principaux paramètres des matériaux en PP :

| Propriété | Métrique | Anglais |

|---|---|---|

| Densité | 0,880 - 2,40 g/cc | 0,0318 - 0,0867 lb/in³ |

| Absorption de l'eau | 0.000 - 0.800 % | 0.000 - 0.800 % |

| Taille des particules | 300 - 1000 µm | 300 - 1000 µm |

| Flux de fusion | 0,200 - 1800 g/10 min | 0,200 - 1800 g/10 min |

| Dureté, Rockwell R | 20.0 - 118 | 20.0 - 118 |

| Dureté, Shore D | 30.0 - 83.0 | 30.0 - 83.0 |

| Résistance à la traction, ultime | 9,00 - 80,0 MPa | 1310 - 11600 psi |

| Résistance à la traction, limite d'élasticité | 4,00 - 369 MPa | 580 - 53500 psi |

| Résistance de surface | 10,0 - 1,00e+15 ohm | 10,0 - 1,00e+15 ohm |

| Décroissance statique | 0,0100 - 2,00 sec | 0,0100 - 2,00 sec |

| Constante diélectrique | 2.20 - 2.38 | 2.20 - 2.38 |

| Rigidité diélectrique | 19,7 - 140 kV/mm | 500 - 3560 kV/in |

| Facteur de dissipation | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| Résistance à l'arc | 88.0 - 136 sec | 88.0 - 136 sec |

| Indice de suivi comparatif | 550 - 600 V | 550 - 600 V |

| Tribocharge | 10.0 V | 10.0 V |

| Point de fusion | 61.0 - 220 ℃ | 142 - 428 ℉ |

| Température de cristallisation | 110 - 115 ℃ | 230 - 239 ℉ |

| Température de service maximale, air | 65.0 - 125 ℃ | 149 - 257 ℉ |

| Température de distorsion thermique | 85.0 - 115 ℃ | 185 - 239 ℉ |

| Température de service minimale, air | -30.0 ℃ | -22.0 ℉ |

| Température de fragilité | -20.0 ℃ | -4.00 ℉ |

| Brillant | 30.0 - 160 % | 30.0 - 160 % |

| Transmission, visible | 0.500 - 99.0 % | 0.500 - 99.0 % |

| Température de traitement | 87.8 - 274 ℃ | 190 - 525 ℉ |

| Température de la buse | 190 - 270 ℃ | 374 - 518 ℉ |

| Température de fusion | 40.0 - 320 ℃ | 104 - 608 ℉ |

| Température de la tête | 200 - 230 ℃ | 392 - 446 ℉ |

| Température du moule | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| Température de séchage | 65.6 - 105 ℃ | 150 - 221 ℉ |

| Teneur en eau | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| Pression d'injection | 2,76 - 103 MPa | 400 - 15000 psi |

| Temps de séchage | 0,0250 - 0,0417 min | 0,000417 - 0,000694 heure |

Les matériaux PP peuvent-ils être moulés par injection ?

Il est tout à fait possible de mouler par injection des matériaux en polypropylène (PP). C'est une méthode très répandue pour fabriquer des pièces et des produits en PP. Le PP possède d'excellentes propriétés de traitement et convient donc à de nombreux produits moulés par injection, en particulier dans des secteurs tels que l'automobile, les produits que les gens achètent et les produits médicaux.

Caractéristiques de moulage par injection des plastiques polypropylènes :

① Bonnes propriétés de fluidité : Il a un point de fusion bas et une faible viscosité, il est donc facile à fondre et à couler.

② Refroidissement rapide et solidification : Il présente une bonne conductivité thermique, de sorte que les pièces se refroidissent rapidement, ce qui accélère la production.

③ Faible taux de rétraction : Il se rétracte très peu en refroidissant, ce qui lui permet de garder la même taille et de ne pas se déformer.

④ Résistance chimique : Il est résistant aux produits chimiques et aux solvants, et convient donc aux endroits où il y a beaucoup de produits chimiques.

⑤ Bonne isolation électrique : Bloque les courants électriques, idéal pour les applications électroniques et électriques.

⑥ Haute résistance mécanique : Peut supporter des charges physiques, très utilisé dans les voitures et les appareils ménagers.

Quelles sont les principales considérations pour le moulage par injection de PP ?

Le polypropylène (PP) est un thermoplastique largement utilisé pour le moulage par injection, connu pour sa grande durabilité et sa rentabilité. Plusieurs facteurs importants doivent être pris en compte lors du moulage par injection du PP pour garantir des pièces de haute qualité. Voici les principaux éléments à prendre en compte pour le moulage par injection du PP :

1. Manutention des matériaux :

① Propriétés du matériau : Le PP pur est d'un blanc ivoire semi-transparent et peut être teinté dans de nombreuses couleurs. Il est courant d'utiliser des mélanges maîtres pour la coloration, mais vous pouvez également utiliser des poudres colorantes sur certaines machines de moulage par injection. Si vous fabriquez des produits d'extérieur, vous devez ajouter des stabilisateurs UV et des charges de noir de carbone pour les rendre plus résistants aux intempéries.

② Utilisation de matériaux recyclés : La proportion de matériaux recyclés ne doit pas dépasser 15%, car cela peut entraîner une diminution de la résistance et une décoloration. En général, aucun traitement de séchage spécial n'est nécessaire avant l'injection de PP, mais le maintien d'une humidité inférieure à 0,2% est une mesure importante pour éviter les défauts.

2. Sélection de la machine d'injection :

Exigences en matière d'équipement : Les machines d'injection pour les matériaux à haute cristallinité doivent avoir une pression d'injection plus élevée et des fonctions de contrôle multi-étapes. La force de serrage est généralement déterminée à 3800t/m², avec un volume d'injection compris entre 20%-85%.

3. Conception de moules et de portes :

① Température du moule : La température doit être comprise entre 50 et 90 °C ; pour les produits exigeant une grande précision, la température doit être plus élevée. La température du noyau doit être inférieure d'au moins 5°C à celle de la cavité.

② Coulisse et porte : le diamètre de la coulisse doit être de 4 à 7 mm, la longueur de la porte de 1 à 1,5 mm, et le diamètre peut être aussi petit que 0,7 mm. Une bonne ventilation est essentielle pour éviter les marques de rétraction.

③ Conception de la porte : La position et la conception de l'opercule sont importantes pour le remplissage et la réduction du gauchissement.

4. Température de fusion :

Contrôle de la température : Le point de fusion du PP est compris entre 160 et 175°C, et la température de traitement par injection ne doit pas dépasser 275°C, la température optimale du segment de fusion étant de 240°C.

5. Vitesse et pression d'injection :

① Vitesse d'injection : l'injection à grande vitesse permet de réduire les contraintes et les déformations internes, mais pour certaines qualités de PP et de moules, une injection à faible vitesse peut s'avérer nécessaire.

② Pression de maintien : utiliser une pression d'injection élevée et une pression de maintien (environ 80% de la pression d'injection) de 1500-1800 bar pour assurer la conversion à la pression de maintien à une course de 95%.

6. Système de refroidissement :

Refroidissement efficace : Le temps de refroidissement et la conception du système de refroidissement sont essentiels pour maintenir l'intégrité et la précision dimensionnelle des pièces. Un refroidissement inadéquat peut entraîner un gauchissement et une déformation.

7. Opérations post-moulage et contrôle de la qualité :

① Trempage à l'eau chaude : Pour éviter les déformations dues à la postcristallisation, les produits doivent généralement subir un traitement de trempage à l'eau chaude.

② Formation des opérateurs et contrôle de la qualité : Former les opérateurs pour s'assurer qu'ils font toujours la même chose et contrôler les pièces pour vérifier qu'elles ne sont pas défectueuses afin de réduire les taux de rebut.

Fabrication de moulage par injection de PP

Guide de fabrication du moulage par injection de PP

Ressources pour Le guide complet de la fabrication du moulage par injection de PP

Directives de conception pour le moulage par injection de PP

Lorsque vous concevez une pièce pour le moulage par injection de polypropylène (PP), vous devez garder à l'esprit un certain nombre d'éléments pour vous assurer qu'elle est performante et facile à fabriquer. Voici quelques éléments clés à prendre en compte :

1. Épaisseur de la paroi : L'épaisseur de la paroi doit rester la même, la fourchette recommandée étant de 0,5 à 1,5 mm (0,02 à 0,06 pouces). Pour les charnières mobiles, l'épaisseur de la paroi doit être comprise entre 0,5 et 1 mm afin d'équilibrer la flexibilité et la durabilité.

2. Angle d'étirement : L'angle de dépouille minimal doit être de 1 à 2 degrés, et pour chaque pouce de profondeur supplémentaire, il est recommandé d'augmenter l'angle d'environ 1 degré afin d'assurer une éjection en douceur des pièces.

3. Côtes et Bosses : L'épaisseur minimale doit être de 0,5 mm, et il faut éviter d'utiliser des nervures fines pour réduire le risque de fissuration.

4. Coins et bords : Veillez à arrondir les angles et les arêtes vives. Pour les angles intérieurs, utilisez un rayon d'au moins 50% de l'épaisseur de la paroi. Pour les angles extérieurs, utilisez un rayon d'environ 150% de l'épaisseur de la paroi. Cela permet de réduire la concentration des contraintes.

5. Trous et cavités : Veillez à ce que les trous et les cavités aient une largeur d'au moins 0,5 mm. Vous pourrez ainsi les remplir sans problème et éviter les bosses.

6. Finition de la surface : Veillez à ce que la finition de la surface soit lisse, avec un Ra de 0,5 à 1,5 micron. De cette manière, l'aspect et le fonctionnement seront bons.

7. Emplacement de la porte : Concevoir les vannes de manière à réduire le gauchissement et à assurer un remplissage uniforme. En règle générale, ils sont placés dans des zones où la concentration des contraintes est minimale.

8. Système d'éjection : Veillez à ce que la conception permette aux pièces de sortir facilement, éventuellement à l'aide de goupilles d'éjection ou de glissières.

9. Conception des moules : Optimisation pour l'injection de PP, y compris les canaux de refroidissement et les systèmes de ventilation pour assurer un remplissage et une éjection optimaux.

10. Conception de coureurs et de portes : Veillez à ce que la taille de vos couloirs et les types de portes soient optimisés afin d'obtenir le meilleur remplissage possible.

Tableau récapitulatif :

| Paramètres | Valeur recommandée |

|---|---|

| Épaisseur de la paroi | 1mm - 4mm |

| Living Épaisseur de la charnière | 0,5 mm - 1 mm |

| Angle de tirant d'eau | 1° - 2° |

| Rayon de l'angle interne | ≥ 50% de l'épaisseur de la paroi |

| Rayon de l'angle extérieur | ≥ 150% de l'épaisseur de la paroi |

| Pression d'injection | Jusqu'à 1500 bars |

| Température du moule | 40°C - 80°C |

| Teneur en eau | < 0.2% |

Comment réaliser un moulage par injection de PP : Un guide étape par étape

Le moulage par injection du polypropylène (PP) est un procédé de fabrication de pièces en plastique très répandu. Ce qui suit est un guide étape par étape pour le traitement du moulage par injection du PP :

1. Préparation des matières premières :

① Choisir des matières premières appropriées pour le polypropylène : Lors du choix des matières premières, vous devez tenir compte des différentes propriétés du polypropylène (PP), telles que la résistance aux chocs, la résistance chimique et la stabilité aux UV. Le PP pur est généralement d'un blanc ivoire semi-transparent et peut être teint en différentes couleurs pour répondre aux différentes exigences en matière d'apparence des produits. Pour les produits destinés à l'extérieur, il est possible d'ajouter des stabilisateurs UV et des charges de noir de carbone afin d'améliorer la résistance aux intempéries.

② Prétraitement : Sécher et cribler les granulés de polypropylène choisis pour éliminer les impuretés et l'humidité. Cette opération est importante pour s'assurer que les matières premières sont pures et homogènes, ce qui contribuera à améliorer la qualité du produit final lorsque vous l'injecterez dans un moule.

2. Conception et fabrication de moules :

Lors de la conception du moule, vous devez être précis, en vous basant sur la forme et la fonction du produit final. Veillez à ce que la structure du moule soit raisonnable et à ce qu'il y ait une bonne ventilation, afin d'éviter les défauts tels que les bulles lorsque vous injectez le plastique. Lorsque vous fabriquez le moule, assurez-vous qu'il n'y a pas de rayures, de bavures ou d'autres défauts de surface. Mettez un agent de démoulage à l'intérieur du moule pour que le produit fini ne colle pas.

3. Installation du moule :

Mettez le moule sur la machine de moulage par injection et assurez-vous qu'il est bien serré. Lorsque vous le mettez en place, veillez à ce qu'il soit bien aligné pour que le plastique s'insère en douceur.

4. Fusion du plastique :

Les granulés de polypropylène préparés à l'avance sont placés dans la trémie de la machine de moulage par injection. Les granulés sont chauffés à l'état fondu dans le cylindre par le système de chauffage. La température de fusion est généralement comprise entre 180 et 220°C (356-428°F). Cette plage de températures permet au polypropylène de fondre complètement sans se dégrader, et donc de bien s'écouler.

5. Injection :

Lorsque le plastique est suffisamment chaud, la vis d'injection le pousse très fort dans la cavité du moule, avec une pression d'injection généralement comprise entre 50 et 100 bars (725-1450 psi). Le temps d'injection est contrôlé entre 1 et 5 secondes pour s'assurer que le plastique remplit le moule rapidement et uniformément.

6. Pression de maintien :

Continuez à appliquer une pression de maintien (généralement de 10 à 50 bars) pendant que le plastique fondu refroidit et se solidifie. C'est important pour éviter les défauts tels que les bosses et les bulles dans le produit fini et pour s'assurer que le moule reste rempli.

7. Refroidissement et mise en forme :

Le temps de refroidissement du produit fini dans le moule est généralement de 10 à 30 secondes, en fonction de l'épaisseur du produit et de la conception du moule. L'étape du refroidissement est importante car elle permet au plastique de se solidifier pour prendre la forme que vous souhaitez, afin qu'il ait la bonne taille et qu'il soit esthétique.

8. Ouverture du moule et éjection :

Une fois le produit fini refroidi à la température de consigne, ouvrir le moule et utiliser un système d'éjection approprié (par exemple, des broches ou des glissières d'éjection) pour démouler le produit fini. Veillez à ne pas endommager le produit fini au cours de cette opération.

9. Post-traitement :

Effectuer des opérations secondaires sur le produit final, telles que le rognage, l'ébavurage et le contrôle de la qualité. Selon les besoins, le produit final peut être poli, peint ou traité d'une autre manière pour en améliorer l'aspect et la fonctionnalité. Ces traitements permettent non seulement d'améliorer l'aspect du produit final, mais aussi de le rendre plus durable et plus utilisable.

10. Inspection et conditionnement :

À ce stade, vous devez vérifier le produit fini pour voir s'il répond aux exigences. Pour ce faire, vous pouvez utiliser un grand nombre de tests différents. Vous voulez voir si l'épaisseur est correcte, si le produit est assez solide et s'il fait toutes les autres choses qu'il est censé faire. S'il réussit tous les tests, vous pouvez le mettre dans une boîte et l'envoyer au client.

11. Suivi et ajustement :

Lorsque vous procédez à un moulage par injection, vous devez surveiller un certain nombre de choses. Vous devez surveiller la température du plastique fondu, la pression de l'injection et le temps de refroidissement. Si vous constatez que quelque chose doit être modifié, vous pouvez le faire immédiatement. De cette façon, vous pouvez vous assurer que les pièces que vous fabriquez sont les meilleures possibles.

Réglages recommandés pour la machine :

| Paramètres | Valeur recommandée | Notes |

|---|---|---|

| Pression d'injection plastique | Jusqu'à 1500 bars | Assure un bon remplissage et une bonne conservation de la forme |

| Point de fusion | 200°C - 275°C | Flux optimal sans dégradation |

| Température du moule | 40°C - 80°C | Améliore la finition de la surface |

| Teneur en eau | Inférieur à 0,2% | Prévient les défauts |

| Taux de rétrécissement | 1% - 2.5% | Important pour la conception des pièces |

Quels sont les avantages du moulage par injection de PP ?

Le moulage par injection de PP est un procédé de fabrication utilisé dans de nombreux secteurs, tels que l'automobile, les biens de consommation, les dispositifs médicaux et l'emballage. Il est populaire parce qu'il présente de nombreux avantages. En voici les principaux :

1. Léger et très résistant :

Les matériaux en PP ont une densité de seulement 0,90-0,91 g/cm³, ce qui en fait l'une des matières plastiques les plus légères. Cette légèreté permet aux fabricants de produire plus de pièces avec la même quantité de matières premières, ce qui améliore l'efficacité de la production et réduit les coûts de transport et de manutention. Cette caractéristique est particulièrement importante dans les industries qui ont besoin de conceptions légères (comme la construction automobile), ce qui permet d'améliorer considérablement le rendement énergétique.

2. Excellentes propriétés d'isolation :

Le PP possède d'excellentes propriétés d'isolation électrique, ce qui le rend idéal pour les composants et les appareils électriques. Ses propriétés d'isolation garantissent la sécurité dans les environnements électriques complexes et à haute tension, réduisant ainsi le risque de défaillance électrique. Le PP est donc un matériau important dans l'industrie électrique et la fabrication de produits électroniques.

3. Faible taux d'absorption d'eau :

Les matériaux PP ont un taux d'absorption d'eau de seulement 0,01%, ce qui signifie que les produits fabriqués à partir de ces matériaux peuvent conserver des performances stables dans des environnements humides. Cette faible absorption d'humidité est importante pour les produits qui doivent être très résistants à l'humidité (comme les matériaux de construction et certaines pièces industrielles), afin qu'ils puissent être fiables et durables dans différents climats.

4. Température élevée de déformation par la chaleur :

Le PP a une température de distorsion thermique élevée, ce qui signifie qu'il conserve sa forme dans des environnements à haute température. Il est donc idéal pour les objets qui doivent résister à la chaleur, comme les ustensiles de cuisine, les pièces automobiles et les objets de la maison qui chauffent et doivent garder leur forme.

5. Non toxique et inodore :

Les matériaux en PP sont non toxiques, inodores et insipides, ce qui les rend parfaits pour les emballages alimentaires et les dispositifs médicaux. Le PP répond aux normes réglementaires internationales (telles que les réglementations de la FDA et de l'UE). Il peut donc être utilisé en toute sécurité avec les aliments et les médicaments, ce qui renforce la confiance du public.

6. Excellente fluidité :

Lorsque vous fabriquez des produits par moulage par injection, le PP est une bonne solution car il s'écoule très bien. Cela signifie que vous pouvez réaliser des formes compliquées et des détails minuscules sans problème. Il s'écoule si bien qu'il remplit rapidement le moule, ce qui signifie que vous n'avez pas à vous soucier des bulles d'air ou d'autres problèmes susceptibles de gâcher vos produits. C'est pourquoi le PP permet de fabriquer des produits de haute qualité.

7. Rentabilité :

Le PP est un plastique bon marché. Il est particulièrement bon marché lorsque vous en produisez beaucoup. Une fois le moule fabriqué, le coût par pièce diminue considérablement. C'est pourquoi le moulage par injection de PP est idéal pour les personnes qui souhaitent fabriquer beaucoup de produits sans dépenser beaucoup d'argent.

8. Flexibilité de la conception :

Le moulage par injection est un procédé qui vous permet de réaliser des formes compliquées et des tolérances serrées dans la conception de votre produit. La souplesse de conception du PP vous permet de réaliser des formes compliquées qui sont difficiles à obtenir avec d'autres méthodes de fabrication. Cela vous permet de créer les designs personnalisés et innovants que les gens veulent.

9. Durabilité et résistance aux chocs :

Les matériaux PP ont une grande résistance aux chocs et à la fatigue, et sont capables de résister à des contraintes physiques répétées sans se casser ou se détériorer. Ils sont donc très appréciés dans les biens de consommation qui nécessitent une utilisation à long terme (comme les équipements sportifs et les appareils ménagers), car ces produits doivent souvent conserver des performances stables dans des environnements soumis à de fortes contraintes.

10. Résistance chimique :

Le PP peut résister à un grand nombre de produits chimiques différents, tels que les acides, les bases et les solvants, ce qui en fait un matériau idéal pour les endroits où l'on utilise des produits susceptibles de vous brûler. Cette résistance aux produits chimiques explique pourquoi le PP est très utilisé dans les industries chimiques, pharmaceutiques et autres qui traitent de ce genre de choses, afin que vous sachiez que les produits que vous fabriquez sont sûrs et ne changeront pas.

11. Faible production de déchets :

Par rapport aux méthodes de fabrication traditionnelles, les déchets générés au cours du processus de moulage par injection de PP sont relativement faibles. Les matériaux excédentaires (tels que les canaux et les carottes) peuvent être retraités et réutilisés, ce qui contribue à réduire le gaspillage des ressources et à s'aligner sur les principes du développement durable.

12. Stabilité aux UV :

Le PP présente une excellente résistance aux UV, ce qui le rend parfait pour les applications extérieures. Il conserve ses performances même lorsqu'il est exposé à la lumière du soleil. C'est pourquoi le PP est le meilleur matériau pour le mobilier extérieur, les films agricoles et d'autres produits exposés aux éléments.

13. Facilité de coloration et de finition :

Les matériaux PP peuvent être teintés et traités ultérieurement pour répondre à différents besoins de conception. Cette capacité de coloration permet aux fabricants de répondre rapidement aux changements du marché et de fournir des produits personnalisés aux clients.

14. Recyclabilité :

Le PP est un matériau recyclable qui répond aux exigences de protection de l'environnement et s'adapte aux préoccupations actuelles en matière de développement durable et de recyclage des ressources. Sa recyclabilité permet non seulement de réduire les déchets, mais aussi de diminuer les coûts de production globaux.

15. Large éventail d'applications :

Le PP est utilisé dans de nombreux secteurs, notamment l'emballage, l'automobile, les dispositifs médicaux et les biens de consommation. Cette polyvalence permet aux matériaux PP de répondre aux besoins de différents domaines, garantissant ainsi leur compétitivité sur le marché.

Quels sont les inconvénients du moulage par injection de PP ?

Bien que le moulage par injection de PP soit un procédé de fabrication populaire et largement utilisé, il présente quelques inconvénients importants que vous devez prendre en compte avant de l'utiliser. Voici quelques-uns des principaux inconvénients du moulage par injection de PP :

1. Taux de rétrécissement élevé

Les matériaux PP ont un taux de rétrécissement de 1% à 2,5%. Cela signifie qu'ils se rétractent lorsque vous les fabriquez dans un moule d'injection. Cela peut fausser la taille de la pièce, surtout si elle est épaisse et contient beaucoup de plastique. Cela peut créer des bosses dans la pièce.

2. Faible précision dimensionnelle :

En raison du retrait, les produits fabriqués en PP peuvent avoir des difficultés à répondre aux exigences de haute précision. Cela peut entraîner des imprécisions dans les dimensions du produit final et augmenter les coûts de production.

3. Questions de fluidité :

Le PP est peu fluide, ce qui signifie que vous devez utiliser une pression et une température d'injection plus élevées pour vous assurer que le matériau remplit complètement le moule, sinon vous risquez de ne pas le remplir suffisamment ou de le faire refluer. Cela affecte la qualité du produit et peut également ralentir la production.

4. Brillance et aspect de la surface :

Le PP a une belle surface brillante, mais il ne s'écoule pas suffisamment. La surface du produit présentera donc des stries blanc argenté ou des vides là où le moule n'a pas été entièrement rempli. L'aspect du produit s'en trouvera altéré.

5. Faible résistance aux chocs :

Le PP a une faible résistance aux chocs, il n'est donc pas adapté aux applications susceptibles de subir des chocs violents et rapides. Cela signifie qu'il n'est pas adapté à certaines applications.

6. Résistance chimique limitée :

Le PP a une résistance limitée aux produits chimiques irritants et aux substances corrosives, ce qui peut le rendre inadapté aux produits entrant en contact avec ces matériaux.

7. Limitations à haute température :

Le polypropylène (PP) a un point de fusion bas et peut se dégrader ou devenir cassant dans des environnements à haute température, ce qui limite son utilisation dans certaines applications à haute température.

8. Mauvaises propriétés d'adhésion :

La structure moléculaire du PP fait qu'il n'adhère pas bien à d'autres matériaux ou revêtements, ce qui limite son utilisation dans certaines applications qui nécessitent que les choses adhèrent entre elles.

9. Choix de couleurs limité :

La cohérence des couleurs du PP est assez mauvaise, et vous n'aurez peut-être pas beaucoup de couleurs à choisir, de sorte que le résultat final risque d'être médiocre.

10. Défis liés aux moisissures :

La fabrication de moules pour le moulage par injection de PP peut être compliquée et coûteuse, ce qui peut augmenter l'investissement initial dans la production.

Problèmes courants et solutions dans le moulage par injection de PP

Voici un résumé des problèmes courants et de leurs solutions dans le moulage par injection du polypropylène (PP) :

1. Déformation :

Description : Lors du moulage par injection, les pièces peuvent se déformer parce que la pression d'injection et le refroidissement ne sont pas uniformes.

Cause : La conception du moule est erronée, le processus n'est pas bien réglé ou le refroidissement n'est pas uniforme.

Solution : Fixer la conception du moule, ajuster la température, la pression et le temps de refroidissement pour s'assurer que le refroidissement est uniforme.

2. Tirs courts :

Description : Le moule n'est pas entièrement rempli, ce qui entraîne des trous dans la pièce.

Cause : La machine d'injection n'a pas assez de puissance, le canal et la porte du moule sont trop petits.

Solution : Augmenter la pression d'injection, déplacer le point d'injection ou utiliser un matériau qui s'écoule mieux. Augmentez également la taille de la glissière et de l'obturateur.

3. Les bulles :

Description : Lorsque vous injectez du plastique, de l'air s'infiltre et forme des bulles.

Cause : Le plastique est trop chaud et le moule n'a pas assez de trous.

Solution : Améliorer le processus d'injection, rendre le plastique plus rapide et plus dur, faire plus de trous dans le moule et sécher le plastique avant de l'utiliser.

4. Pores de surface :

Description : Petits trous à la surface des pièces moulées.

Cause : La glissière et la porte sont trop petites, les parois de la pièce en plastique sont trop épaisses.

Solution : Augmenter la taille de la glissière et de la porte, ajuster la température de moulage et la pression d'injection, et rendre les parois plus fines.

5. Clignotant :

Description : Il y a trop de matière qui sort du moule.

Cause : Le moule n'est pas assez serré, le moule est vieux et cassé, ou le moule est mal conçu.

Solution : Serrer le moule plus fort, fixer le moule, refroidir le moule ou le tirer avec moins de pression.

6. Lignes de soudure :

Description : Lignes visibles au point de rencontre de deux fronts d'écoulement, affectant la résistance des pièces.

Cause : Température de fusion trop basse ou vitesse d'injection trop lente.

Solution : Augmenter les températures de la matière fondue et du moule, optimiser l'emplacement de la porte et augmenter la vitesse d'injection selon les besoins.

7. S'en tenir au moule :

Description : La pièce en plastique ne sort pas du moule en douceur.

Cause : La surface du moule n'est pas suffisamment lisse et la température du moule n'est pas contrôlée correctement.

Solution : Rendre la surface du moule plus lisse, ajuster la température du moule et agrandir la zone d'éjection.

8. Déformation par rétrécissement :

Description : Les pièces moulées rétrécissent lorsqu'elles refroidissent.

Cause : Pression de maintien insuffisante, pression d'injection insuffisante ou moule trop chaud.

Solution : Tenir plus longtemps, tirer plus fort et refroidir le moule.

9. Trous de vide :

Description : Vides dans les pièces moulées, généralement cachés à la vue.

Cause : La pression de maintien est insuffisante, la température du moule et la pression d'injection ne correspondent pas.

Solution : Augmenter la durée de la pression de maintien, augmenter la température du moule et diminuer la température de la barrique.

Quelles sont les applications du moulage par injection de PP ?

Le polypropylène (PP) est un thermoplastique largement utilisé dans diverses industries en raison de son excellente durabilité, de sa légèreté et de sa rentabilité. Vous trouverez ci-dessous les principaux domaines d'utilisation du moulage par injection du PP, qui montrent l'étendue de ses applications dans différentes industries :

1. Industrie de l'emballage :

Le PP est aujourd'hui largement utilisé dans l'emballage alimentaire, l'emballage pharmaceutique et l'emballage des produits de première nécessité, car il est léger, résistant aux produits chimiques et à l'usure. Le film PP présente une bonne transparence et une bonne résistance à la chaleur, et peut résister efficacement à l'humidité et à l'érosion chimique. Il s'agit donc d'un choix idéal pour la fabrication de contenants alimentaires (tels que les boîtes à emporter et les contenants de stockage) et de divers matériaux d'emballage. Grâce à ses excellentes performances en matière de protection, le PP peut prolonger la durée de conservation des produits, garantissant ainsi la sécurité et la fraîcheur des aliments et des médicaments.

2. Industrie de la construction :

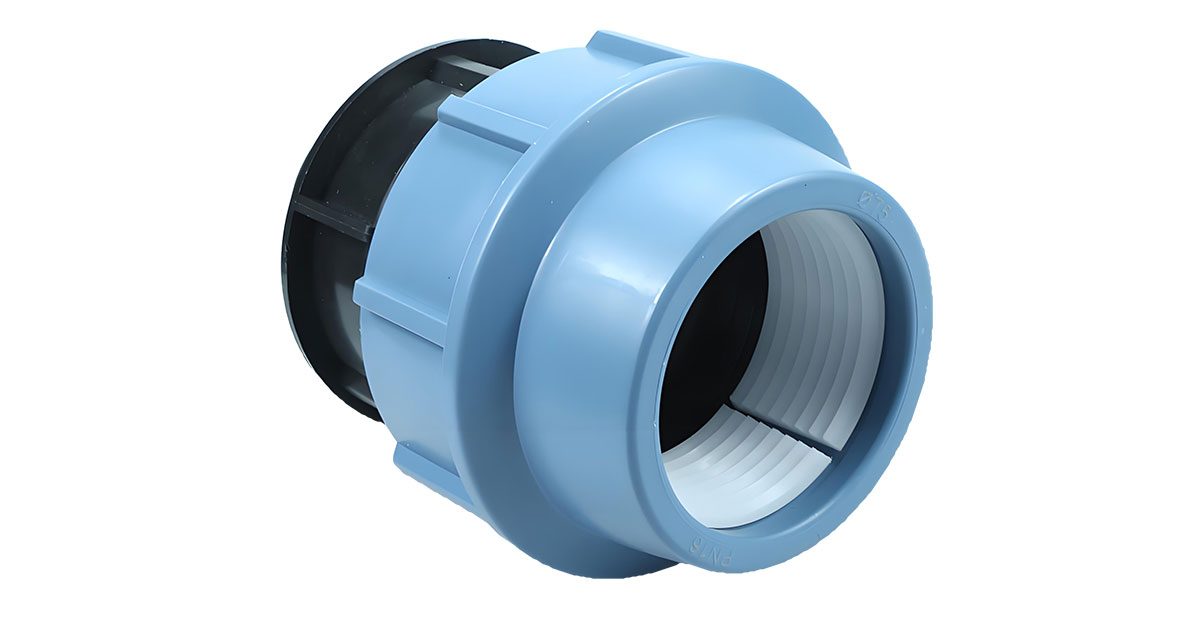

Dans le domaine de la construction, l'utilisation des feuilles de PP devient de plus en plus populaire. Elles sont couramment utilisées pour les murs extérieurs, les murs intérieurs, les plafonds et la décoration des sols. Ses caractéristiques esthétiques, sa durabilité et sa facilité de nettoyage lui permettent de s'adapter à différents styles architecturaux. En outre, le PP est utilisé pour produire des tuyaux, des matériaux d'isolation et des matériaux de revêtement de sol, qui présentent une excellente résistance à la corrosion chimique et aux UV, et conviennent donc parfaitement à une utilisation en extérieur. Ces caractéristiques permettent non seulement de prolonger la durée de vie du bâtiment, mais aussi de réduire efficacement les coûts d'entretien.

3. Industrie automobile :

Le PP est très utilisé dans la fabrication de pièces automobiles telles que les tableaux de bord, les boîtiers de rétroviseurs, les pare-chocs et les pièces de carrosserie. Parce qu'il est léger et qu'il peut supporter des chocs, il permet aux voitures de peser moins lourd et de consommer moins d'essence. En outre, comme il est résistant et ne rouille pas, il peut être utilisé dans des endroits où les voitures sont malmenées, ce qui les rend plus sûres et les fait durer plus longtemps. On peut également lui donner toutes sortes de formes, ce qui permet aux voitures d'avoir un aspect plus cool et de mieux fonctionner.

4. Industrie électronique et électrique :

Dans l'industrie électronique et électrique, le PP est largement utilisé pour fabriquer des gaines de câbles, des prises, des interrupteurs et d'autres composants. Ses bonnes propriétés d'isolation garantissent un fonctionnement stable des appareils électroniques et réduisent les risques de court-circuit et de surchauffe. En raison de sa résistance à la chaleur et de sa stabilité chimique, le PP est particulièrement important dans la fabrication d'appareils électroménagers, car il garantit la sécurité des appareils dans des environnements humides et à haute température.

5. Industrie des dispositifs médicaux :

Le PP est un matériau important dans le domaine des dispositifs médicaux car il est biocompatible et non toxique. Il est utilisé dans les seringues médicales, les tubes à essai, les tubes à perfusion et les instruments chirurgicaux. Ces produits sont souvent en contact avec le corps humain. Le PP est non toxique, inodore et résistant à la corrosion. Il est hautement reconnu dans l'industrie médicale parce qu'il répond à des normes d'hygiène strictes et assure la sécurité des patients.

6. Meubles et articles de première nécessité :

Les matériaux PP sont également largement utilisés dans l'ameublement et les articles de la vie quotidienne, tels que les boîtes de rangement, les paniers à linge et les meubles de jardin. Sa durabilité, ses propriétés imperméables et sa facilité de nettoyage en font un choix idéal pour la fabrication d'articles de tous les jours. Ces meubles ne sont pas seulement esthétiques, ils ont aussi une longue durée de vie et répondent au double besoin de praticité et d'esthétique des consommateurs modernes.

7. Pièces industrielles :

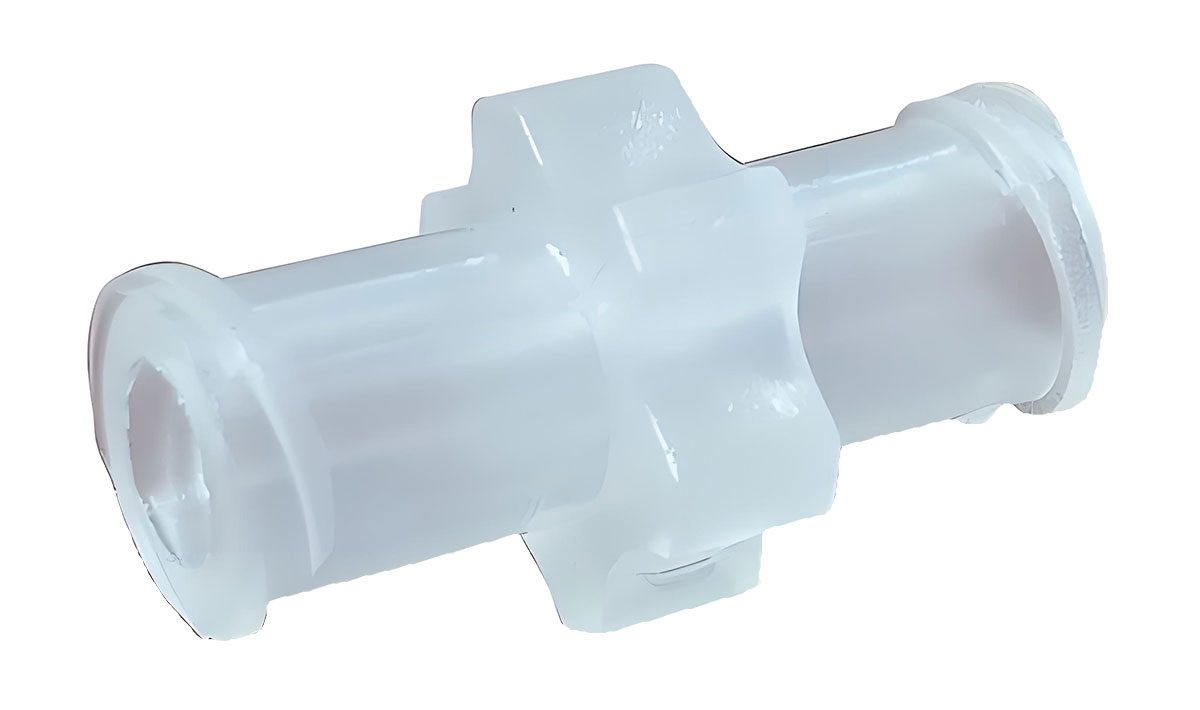

Le PP est également important dans l'industrie, où il est utilisé pour fabriquer des engrenages, des roulements, des joints et d'autres pièces industrielles. Sa grande solidité et sa résistance aux produits chimiques le rendent utile dans de nombreux environnements difficiles. En particulier, dans les secteurs de la chimie et de la fabrication de machines, la résistance du PP à la corrosion permet de prolonger la durée de vie des équipements et de réduire les coûts de maintenance.

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

How to Prepare a Perfect RFQ for Custom Injection Molding Services?

Key Takeaways – A neutral 3D CAD file (STEP or IGES format) is mandatory for calculating part volume, weight, and cycle time accurately. – 2D technical drawings are essential for

Solutions d'optimisation proposées Gratuitement

- Fournir un retour d'information sur la conception et des solutions d'optimisation

- Optimiser la structure et réduire les coûts de moulage

- Parler directement avec des ingénieurs en tête-à-tête