Introduction : Dans l'industrie, nous avons besoin de différentes propriétés de noyau et de surface pour de nombreuses applications. Nous ne pouvons pas obtenir cela avec un seul matériau. C'est pourquoi nous superposons un matériau à un autre par le biais du moulage secondaire. Mais qu'est-ce que le moulage secondaire ? Peut-on utiliser des combinaisons de matériaux flexibles ? Dans quelle mesure ces matériaux s'intègrent-ils bien ?

Dans cet article, nous examinerons le processus de moulage secondaire des matières plastiques, les considérations relatives à la conception des moules et ses nombreuses applications.

Qu'est-ce que le S** ?e moulage secondaire**?

Le moulage secondaire est une façon fantaisiste de dire moulage en deux temps. Il s'agit d'un processus au cours duquel deux composants ou plus sont moulés l'un sur l'autre.

Qu'est-ce que les S**e moulage secondaire Étapes du processus ?**

les opérations de moulage secondaire se déroulent selon les étapes suivantes .

Sélection des matériaux

La partie la plus importante est le choix du matériau. Vous devez choisir un matériau qui répond aux exigences physiques du produit, tant à l'intérieur qu'à l'extérieur.

Vous devez réfléchir à l'utilisation du produit, par exemple s'il doit être confortable ou s'il doit absorber les chocs, ou encore s'il doit être imperméable ou résistant à la chaleur. Les matériaux eux-mêmes doivent être liés entre eux pour ne pas se désolidariser une fois moulés.

Conception et mise en place du moule

La conception du moule doit tenir compte des propriétés et de l'épaisseur des deux matériaux, ce qui nécessite des considérations différentes de celles d'un moule standard. L'épaisseur de la paroi doit être uniforme (pas plus de 4 mm) et les portes doivent être placées dans la partie la plus épaisse de la paroi. Le ratio de débit doit être maintenu en dessous de 150/L.

Comme les autres moules d'injection, les moules secondaires sont usinés à la commande numérique et fabriqués dans des métaux durables tels que l'acier ou l'aluminium pour résister à la pression et à la température de l'injection. processus de moulage par injection.

Installation de moulage par injection

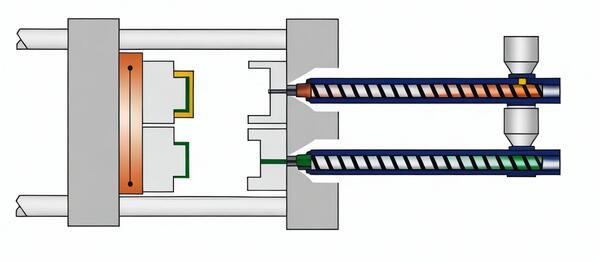

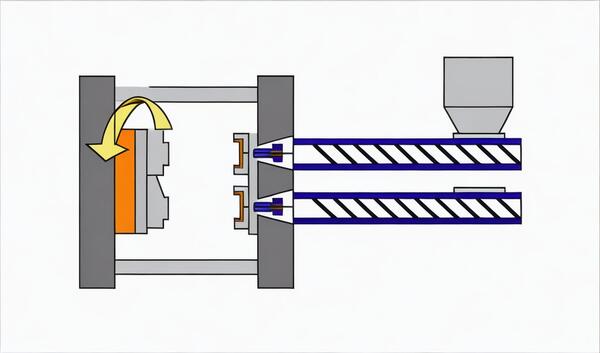

L'installation est conçue sur mesure en fonction des matériaux et de leur séquence de stratification. Pour le moulage secondaire de deux matériaux, le dispositif peut utiliser plusieurs unités d'injection. Ces unités sont configurées pour faire tourner le moule afin que chaque injecteur puisse déposer avec précision son matériau respectif.

L'appareil dépose d'abord une couche de matériau de base. Après refroidissement, vous obtenez un substrat rigide surmoulé. Un autre injecteur ajoute ensuite le matériau par-dessus. Dans certains cas, le substrat est fabriqué séparément dans une unité, puis la couche d'élastomère est injectée.

Ejection et inspection

Une fois le processus de moulage terminé, la pièce est démoulée. Nous vérifions alors que la pièce ne présente pas de défauts tels qu'un collage incomplet, des poches d'air ou des défauts de surface.

Post-traitement

Le processus permet d'obtenir une pièce solide qui est une combinaison de tous les matériaux utilisés. Mais il se peut que vous deviez procéder à un post-traitement. Par exemple, il peut s'avérer nécessaire de découper le matériau excédentaire, de le polir pour lui donner un bel aspect ou de le durcir davantage pour le rendre plus solide. L'objectif est de faire en sorte que la pièce ait l'aspect et le fonctionnement que vous souhaitez.

Quels sont les matériaux courants pour le S** ?e moulage secondaire**?

Polycarbonate (PC)

Le PC est très résistant et transparent. Il est utilisé pour les fenêtres pare-balles et les équipements de protection. Il est solide, dure longtemps et ne se décolore pas. Mais il se raye facilement, s'abîme et jaunit s'il reste longtemps au soleil.

Polyéthylène (PE)

Le PE a un large éventail d'applications, des sacs en plastique aux conteneurs à haute résistance. En ce qui concerne le moulage secondaire, le PEHD et le PEBD offrent une variété d'options allant des structures rigides aux pièces flexibles.

Le polyéthylène haute densité est solide, durable et résistant aux produits chimiques. Il est utilisé pour fabriquer des bouteilles de stockage, des jouets et tout ce qui doit être rigide et résistant. Mais il brûle facilement et ne se porte pas bien au soleil.

Le PEBD est plus souple et plus flexible que le PEHD, ce qui le rend idéal pour les bouteilles compressibles et les films d'emballage. Il est également résistant aux acides, aux alcalis et aux huiles végétales, ce qui le rend parfait pour les emballages alimentaires. Les principaux inconvénients du PEBD sont qu'il ne supporte pas bien les températures élevées et qu'il n'est pas très résistant à la perforation.

Polypropylène (PP)

Le PP présente également une excellente résistance chimique et d'excellentes propriétés mécaniques. Les applications courantes comprennent les pièces automobiles, les biens de consommation et les charnières, qui nécessitent des flexions répétées. Sa résistance chimique en fait un bon choix pour les applications hygiéniques. Cependant, le PP a une résistance modérée aux rayons UV et nécessite des additifs pour le stabiliser dans les applications extérieures.

Acrylonitrile-Butadiène-Styrène (ABS)

L'ABS est un thermoplastique résistant et polyvalent utilisé dans un grand nombre d'industries. Il présente une excellente résistance aux chocs, une bonne stabilité thermique et une finition de surface lisse. L'ABS est facile à mouler et à peindre - c'est un matériau qui convient le mieux aux applications esthétiques. Il n'est toutefois pas résistant aux produits chimiques.

Polyuréthane thermoplastique (TPU)

Le TPU est un matériau polyvalent qui combine les meilleures caractéristiques du caoutchouc et du plastique. Il est durable, flexible et résistant à l'abrasion, ce qui le rend parfait pour les applications nécessitant un toucher doux, comme les étuis de téléphone, les joints d'étanchéité et les garnitures. Il est également résistant à l'huile et adhère bien aux plastiques tels que le PC et l'ABS. Le seul inconvénient est son prix élevé.

Elastomères thermoplastiques (TPE)

Les TPE sont un type de copolymères (mélanges de polymères, généralement du plastique et du caoutchouc) qui combinent les propriétés mécaniques et thermiques des thermoplastiques avec l'élasticité des élastomères. Ils conviennent bien aux applications de moulage secondaire qui nécessitent une prise en main souple, comme les manches de brosses à dents, les poignées d'outils et les produits de soins personnels.

Quels sont les conseils en matière de conception du moulage secondaire ?

Lorsque vous fabriquez un moule, vous devez tenir compte d'un grand nombre d'éléments. Voici quelques conseils pour vous aider à réaliser un bon moule.

Comprendre les propriétés des matériaux

L'idée principale de l'utilisation de la technologie du moulage est de concevoir une pièce en plastique avec les propriétés souhaitées. Choisissez donc les matériaux en fonction de celles-ci. Mais n'oubliez pas de réfléchir à la manière dont ils fonctionnent ensemble et à leurs propriétés physiques, comme la température à laquelle ils chauffent et l'ampleur de leur dilatation.

Les deux matériaux étant différents, la température de fusion et le coefficient de dilatation peuvent être différents. Certaines résines se rétractent lorsqu'elles se tassent, ce qui peut provoquer des déformations. Pour résoudre ce problème, il est recommandé d'utiliser un composant central (substrat) dont le module de flexion et la température de fusion sont plus élevés que ceux du matériau secondaire.

L'épaisseur est également importante. Les couches d'élastomère (TPE) plus épaisses absorbent les chocs et sont plus souples. À l'inverse, les couches minces sont plus rigides et conviennent mieux aux structures nervurées.

Optimiser la géométrie des pièces et des moules

La conception du moule doit permettre de fabriquer un grand nombre de pièces, de sorte que les parois doivent avoir la même épaisseur, entre 1/16 et 1/8 de pouce. Les nervures ne doivent pas être trop profondes ni les angles trop aigus, car cela rendrait le plastique trop difficile à couler.

Les angles qui sont censés être aigus doivent être inférieurs à 1/64 de pouce. En général, il faut un degré d'angle pour chaque pouce de profondeur afin de pouvoir démouler la pièce.

Renforcer les liens

Les matériaux doivent se mélanger parfaitement au niveau moléculaire par le biais de liaisons chimiques. Pour une liaison optimale, la température de contact doit être proche du point de fusion du matériau.

S'il n'est pas possible de procéder à une liaison chimique, il est possible de procéder à une liaison mécanique par emboîtement. Une autre option consiste à texturer le support de manière à ce que la résine remplisse les interstices et adhère.

Conception pour la fabrication

Lorsque l'on fabrique des produits, on veut les rendre aussi simples que possible. Vous voulez qu'il soit aussi facile que possible de fabriquer les pièces, d'en fabriquer davantage et de les assembler. L'un des moyens d'y parvenir est de fabriquer moins de pièces afin de réduire le nombre d'étapes à suivre pour les assembler.

Une autre solution consiste à utiliser des ordinateurs pour vous aider à déterminer comment fabriquer le moule et comment fabriquer les pièces avant de commencer à les fabriquer. L'ordinateur permet de déterminer où le plastique doit aller et où il ne doit pas aller. S'il n'y a pas assez de plastique au même endroit, la pièce sera faible.

Un autre élément important est la sélection des matériaux. Les matériaux que vous choisissez doivent non seulement remplir leur fonction, mais aussi fonctionner ensemble.

Par exemple, imaginons que vous conceviez une poignée pour un outil électrique. Vous avez besoin d'un objet rigide à l'intérieur, mais souple et adhérent à l'extérieur. Vous pourriez le concevoir avec un noyau en plastique dur en ABS pour la solidité, puis l'envelopper d'un matériau plus doux, plus confortable et antidérapant comme le TPE.

Planification du post-traitement

Préparez-vous à faire tout ce qu'il faut pour qu'il soit beau. Vous devrez peut-être le couper, le poncer ou le peindre. Vous devrez peut-être lui apporter d'autres modifications, par exemple le rendre résistant aux UV ou au feu.

Quels sont les avantages du S** ?e moulage secondaire**?

Les fabricants qui ont besoin d'un design, d'une adhérence et d'un aspect cool adorent ce que le moulage secondaire apporte à leurs produits. Il est également bon marché et s'est amélioré au fil des ans, de sorte que les clients l'apprécient. Voici pourquoi vous devriez utiliser le moulage secondaire.

Durabilité accrue des produits

Le moulage secondaire consiste à ajouter un autre matériau pour protéger la partie principale contre les chocs et les dégâts causés par l'environnement. C'est le cas d'un appareil photo étanche auquel on ajoute un joint en caoutchouc pour le protéger de l'eau et de la poussière.

Esthétique et ergonomie améliorées

Il peut rendre un produit plus confortable à utiliser en ajoutant des courbes et des poignées souples qui s'adaptent à la façon dont les gens tiennent les choses. Par exemple, les gadgets de cuisine tels que les mixeurs sont dotés de poignées faites d'un matériau souple et caoutchouteux qui les rend plus faciles à tenir et plus confortables à utiliser.

Efficacité des matériaux

Lorsque vous combinez deux matériaux dans un moule, vous obtenez une seule pièce. Lorsque vous concevez chaque matériau séparément, vous utilisez plus de matériau et produisez plus de déchets lors de son traitement.

Intégration fonctionnelle

Les télécommandes utilisent un moulage secondaire pour intégrer des boutons souples qui sont réactifs et confortables à presser. De même, les outils électriques sont dotés d'une zone de préhension en plastique solide qui facilite la prise en main et l'utilisation de ces outils.

Amélioration des performances

Le moulage secondaire est un moyen de combiner différents matériaux pour fabriquer des pièces qui sont meilleures que celles composées d'un seul matériau. Par exemple, on met du plastique souple à l'intérieur des commandes du tableau de bord pour qu'elles soient plus agréables au toucher et qu'elles durent plus longtemps.

Quelles sont les limites de S** ?e moulage secondaire**?

Le processus est excellent à bien des égards, mais il présente certaines limites.

Problèmes importants de combinabilité

Toutes les matières ne sont pas bonnes à coller. Si vous les collez ensemble, ils ne colleront pas bien. L'objet que vous fabriquez se cassera lorsque vous pousserez dessus parce qu'il n'est pas bien collé.

Complexité accrue de la fabrication

Le moulage secondaire est un processus qui nécessite de multiples injections et peut impliquer différents matériaux, ce qui signifie que vous avez besoin de concevoir des outils complexes. Cette complexité se traduit par des temps de cycle plus longs et des machines spécialisées.

Coût initial plus élevé

Le coût initial du processus est plus élevé, car il faut disposer de plusieurs stocks de matériaux et d'outils de moulage secondaire spécialisés pour chaque matériau. Le coût par unité est donc également plus élevé.

Contraintes de conception

Le moulage secondaire n'est pas une mince affaire lorsqu'il s'agit de la conception des pièces et du choix des matériaux. Certaines formes et certains matériaux ne s'entendent pas parce qu'ils ont des points de fusion et des propriétés mécaniques différents.

Qu'est-ce que le S** ?e moulage secondaire Applications?**

Les fabricants utilisent le moulage secondaire et le moulage par insertion pour fabriquer des produits destinés à un large éventail d'industries. Voici quelques exemples de produits qui sont souvent fabriqués à l'aide de l'un ou l'autre procédé ou d'une combinaison des deux.

Produits de consommation

Regardez autour de vous et vous verrez probablement un tas d'objets en plastique d'une seule pièce et de différentes couleurs. Il y a de fortes chances que ces objets aient été fabriqués à l'aide d'un moulage secondaire. Il s'agit d'une méthode très courante pour fabriquer toutes sortes d'objets, des boules de bowling aux blocs de jeu pour enfants, en passant par les bacs de rangement et les conteneurs en plastique.

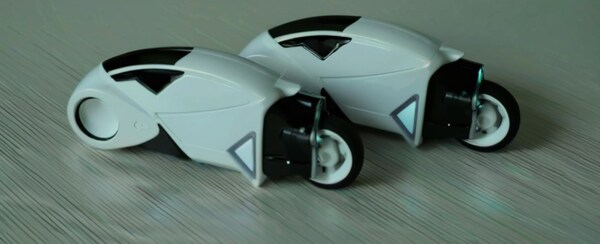

Les brosses à dents, les étuis de téléphone portable et les clés USB sont souvent fabriqués à l'aide d'un moulage secondaire. Le moulage secondaire peut être utilisé pour créer une variété de meubles en plastique bicolores, tels que des tabourets ou des chaises longues. Les boîtiers en plastique pour les unités GPS et les appareils de navigation nécessitent souvent un moulage secondaire.

Industrie automobile

Le moulage secondaire est utilisé pour fabriquer des pièces intérieures solides et bicolores telles que les portes et les tableaux de bord, les poignées, les boutons et diverses commandes.

Industrie des appareils ménagers

Parfois, les fabricants mettent une couche de caoutchouc sur les assemblages de fils pour rendre plus sûrs des objets tels que les écouteurs et les chargeurs d'ordinateur. Parfois, ils doivent placer une couche de caoutchouc autour de plusieurs fils, et parfois ils doivent séparer les fils et les rendre de couleurs différentes, comme le bleu et le rouge.

Industrie de la beauté

Dans ce secteur, nous utilisons beaucoup le moulage secondaire pour améliorer l'aspect des emballages de produits cosmétiques. Il est possible de fabriquer des emballages personnalisés avec différents matériaux et couleurs. Le moulage secondaire permet de fabriquer des flacons de poudre libre, des pinceaux de maquillage et des flacons de parfum.

Conclusion

Le moulage secondaire est un processus en plusieurs étapes processus de moulage par injection qui injecte progressivement différents matériaux pour répondre à des exigences de performance spécifiques. Le processus comprend la sélection des matériaux, la conception du moule, les réglages du moulage par injection et le post-traitement.

Les matériaux les plus courants sont le polycarbonate, le polyéthylène et le polypropylène, qui conviennent à une grande variété d'applications. Le moulage secondaire présente l'avantage d'améliorer la durabilité et l'esthétique, mais il comporte aussi des limites, telles que la compatibilité des matériaux et des coûts initiaux plus élevés. Il est largement utilisé dans des industries telles que les biens de consommation, les automobiles et les appareils électroménagers.