Usine de moulage par injection de PET sur mesure

Guide de fabrication et de conception pour le moulage par injection de PET

Ressources pour Le guide complet du moulage par injection de PET

Qu'est-ce que le PET ?

Polyéthylène téréphtalate (PET)

Le polyéthylène téréphtalate (PET), également connu sous le nom de résine polyester, est le principal type de polyester thermoplastique. Il s'agit d'un polymère thermoplastique largement utilisé qui appartient à la famille des polyesters. Il est principalement constitué de deux monomères clés : l'éthylène glycol et l'acide téréphtalique. Lorsque ces ingrédients se polymérisent, ils forment le PET à longue chaîne, qui peut être transformé en diverses formes telles que des fibres, des films et des récipients.

Le PET est un polymère hautement cristallin, blanc laiteux ou jaune clair, à la surface lisse et brillante. Il présente une bonne résistance au fluage, à la fatigue, à l'abrasion et à la stabilité dimensionnelle. Il présente une faible usure et une grande dureté et possède la ténacité la plus élevée parmi les plastiques thermoplastiques. Il présente de bonnes performances en matière d'isolation électrique, est moins affecté par la température, mais présente une faible résistance à l'effet corona. Il est non toxique, résistant aux intempéries et présente une bonne stabilité chimique. Il absorbe peu d'eau et résiste aux acides faibles et aux solvants organiques, mais il ne résiste pas à l'immersion dans l'eau chaude et aux alcalis. La résine PET a une température de transition vitreuse élevée, un taux de cristallisation lent, un cycle de moulage long, un retrait de moulage important, une mauvaise stabilité dimensionnelle, une cristallisation fragile et une faible résistance à la chaleur.

Quels sont les types de matériaux PET existants ?

Le polyéthylène téréphtalate (PET) est un polymère thermoplastique polyvalent et largement utilisé qui appartient à la famille des polyesters. Il peut être classé en plusieurs types en fonction de sa structure et de ses applications :

1. PET standard (polyéthylène téréphtalate) :

Le PET ordinaire est le type de PET le plus courant, utilisé dans de nombreuses industries en raison de ses excellentes propriétés chimiques, thermiques et mécaniques. Il s'agit d'un polymère semi-cristallin, transparent et résistant, qui empêche les gaz et l'humidité de pénétrer dans l'organisme. Le PET est très utilisé dans l'emballage, notamment pour la fabrication de bouteilles de boissons et de récipients alimentaires.

2. PET amorphe (APET) :

L'APET est un type de PET qui n'a pas de structure cristalline, ce qui le rend très clair et brillant. L'APET est principalement utilisé dans les objets où il est nécessaire de pouvoir voir à travers lui. Il ne change pas beaucoup de forme lorsqu'il est chaud, il est facile de lui donner des formes et il est assez résistant et ne se détériore pas sous l'effet des produits chimiques.

3. PET cristallin (C-PET) :

Le C-PET est plus cristallin que le PET ordinaire, ce qui le rend plus opaque et lui permet de mieux résister à la chaleur. Parce qu'il peut supporter des températures élevées, le C-PET est souvent utilisé dans des objets chauds, comme les barquettes alimentaires qui peuvent aller au four. La cristallinité supplémentaire le rend également plus résistant, de sorte qu'il peut supporter une pression plus importante.

4. PET à orientation biaxiale (BOPET) :

Le PET à orientation biaxiale (BOPET) est un type de PET qui a été étiré dans deux directions, ce qui le rend plus solide, plus stable et plus transparent. Les films BOPET sont utilisés dans de nombreuses industries et pour l'emballage. Ils présentent une grande résistance à la traction, empêchent l'humidité de pénétrer et constituent une bonne barrière.

5. PET modifié par du glycol (PETG) :

Le PET modifié par le glycol (PETG) est un matériau modifié par l'ajout de glycol au cours du processus de polymérisation. Cette modification rend le PETG plus souple et plus facile à traiter que le PET standard, en particulier pour le thermoformage et l'extrusion. Il présente une meilleure transparence et une meilleure résistance aux chocs que le PET standard et est couramment utilisé dans les applications qui exigent durabilité et clarté.

6. PET recyclé (rPET) :

Le rPET est fabriqué à partir de PET recyclé à partir de déchets de consommation ou de déchets industriels. Le recyclage du PET réduit l'impact environnemental des déchets plastiques, préserve les ressources et diminue les émissions de gaz à effet de serre. Le rPET conserve de nombreuses propriétés du PET vierge, mais peut varier légèrement en raison des différences dans le processus de recyclage.

7. PET de qualité technique :

Le PET de qualité technique est un PET de haute performance conçu pour des applications industrielles et techniques plus exigeantes. Ce type de PET est modifié pour améliorer la résistance mécanique, la résistance à la chaleur et la résistance à l'usure. En raison de sa solidité, de sa stabilité dimensionnelle et de sa résistance à l'usure et aux produits chimiques, le PET de qualité technique est couramment utilisé dans les pièces mécaniques, les composants automobiles et les applications électriques.

Quelles sont les caractéristiques du polyéthylène téréphtalate (PET) ?

Le PET, ou polyéthylène téréphtalate, est un type de polyester très populaire qui peut être fondu puis refroidi. Il est utilisé dans toutes sortes de domaines, comme l'emballage, l'électronique et la construction, parce qu'il est très solide. Voici un certain nombre de choses que tu dois savoir sur le PET :

1. Propriétés physiques :

①Couleur et brillance : Les matériaux PET sont généralement blancs ou jaunes pâles et ont une cristallinité élevée, avec une surface lisse et brillante. Le PET est très transparent, de sorte que l'on peut voir ce qui se trouve à l'intérieur de l'emballage et que l'aspect est agréable. Il peut être transparent ou non, ce qui le rend résistant ou non.

② Densité et poids : Le PET n'est pas très dense et est léger, surtout par rapport à des matériaux comme le verre ou le métal, ce qui rend son transport et son utilisation moins coûteux.

2. Propriétés mécaniques :

① Solidité et rigidité : Les matériaux PET sont très solides et rigides, ce qui signifie qu'ils sont très résistants et ne se déforment pas dans les applications structurelles. Ils ont une résistance à la traction d'environ 11 500 psi, ils sont très durs et peuvent supporter des chocs, ce qui permet de les usiner et de les mouler toute la journée.

② Flexibilité et souplesse : Le PET possède une excellente résistance à la flexion, capable de supporter de multiples plis sans dommage. En outre, sa flexibilité peut être ajustée en fonction des méthodes de traitement, ce qui lui permet de passer d'un état semi-rigide à un état rigide.

③ Résistance à l'usure et propriétés antistatiques : Le PET présente une excellente résistance à l'usure et une faible absorption de l'humidité, ce qui garantit sa stabilité lors d'une utilisation prolongée. Toutefois, le PET est sujet à l'électricité statique, en particulier lors de l'emballage de matériaux en poudre, ce qui nécessite des mesures antistatiques.

3. Propriétés thermiques :

① Résistance à la chaleur : Le PET présente une bonne résistance à la chaleur, avec une température de déformation à la chaleur d'environ 85°C. Le PET pur a une stabilité limitée à haute température, mais les traitements améliorés, tels que le PET renforcé de fibres de verre, améliorent considérablement sa résistance à la chaleur, avec une température de déformation à la chaleur allant jusqu'à 225°C et même une température d'utilisation à long terme allant jusqu'à 120°C.

② Température de transition vitreuse (Tg) et point de fusion : La Tg du PET se situe généralement entre 65°C et 80°C, en fonction de la cristallinité, c'est-à-dire la température à laquelle le matériau passe de la fragilité à la ductilité. Le point de fusion du PET se situe entre 240°C et 270°C, ce qui signifie que le PET peut être traité à des températures plus élevées sans se décomposer.

4. Propriétés chimiques :

① Résistance chimique : Le PET résiste assez bien à la plupart des produits chimiques (comme les acides faibles, les alcalis faibles, les alcools et les huiles) et conserve sa stabilité chimique dans différents endroits. En revanche, il résiste moins bien aux alcalis forts et à l'eau chaude, qui peuvent le dégrader.

② Propriétés d'étanchéité à l'humidité et aux gaz : Le PET est un excellent moyen d'empêcher l'humidité de pénétrer dans vos aliments. Il empêche également l'oxygène et le dioxyde de carbone de pénétrer dans les aliments, ce qui prolonge leur durée de vie.

③ Propriétés antimicrobiennes : Le PET possède également des propriétés antimicrobiennes, ce qui le rend idéal pour l'emballage des aliments et des boissons qui doivent être très propres.

5. Autres propriétés :

① Isolation électrique : Le PET possède d'excellentes propriétés d'isolation électrique, ce qui le rend parfait pour être utilisé comme matériau d'isolation dans les produits électroniques et les appareils électriques, conservant de bonnes performances électriques même à haute température et à haute fréquence. Toutefois, il présente une mauvaise résistance à l'effet corona.

② Stabilité dimensionnelle : Les matériaux PET conservent parfaitement leur forme, même en cas de changement de température. Ils restent solides et conservent leur belle apparence.

③ Recyclabilité et durabilité : Le PET est un matériau écologique qui peut être recyclé, et c'est l'un des plastiques les plus recyclés au monde. Après recyclage et traitement, le PET peut être utilisé pour fabriquer de nouveaux produits tels que des textiles, des tapis et des matériaux de construction, ce qui contribue à réduire la pollution et le gaspillage des ressources.

Quelles sont les propriétés du PET ?

Le polyéthylène téréphtalate (PET) est un polymère thermoplastique largement utilisé, connu pour ses excellentes propriétés mécaniques, thermiques et chimiques. Vous trouverez ci-dessous un tableau complet résumant les principales propriétés du PET :

| Propriété | PET | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Densité | 1,38-1,40 g/cm³ | 1,33-1,35 g/cm³ | 1,40-1,45 g/cm³ | 1,27-1,30 g/cm³ | 1,38-1,40 g/cm³ |

| Résistance à la traction | 50-80 MPa | 50-70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| Module de flexion | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| Allongement à la rupture | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Température de déviation de la chaleur (HDT) | 70-80℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 200-220℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 70-80℃ (0,45 MPa) |

| Absorption de l'eau | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Point de fusion | 250-260℃ | - | - | - | 250-260℃ |

| Transmission de la lumière | - | Jusqu'à 90% | - | Jusqu'à 90% | - |

| Résistance à la chaleur | - | - | Résistance à la chaleur | - | - |

Les matériaux PET peuvent-ils être moulés par injection ?

Bien sûr, le PET (polyéthylène téréphtalate) peut être moulé par injection. Le PET est un polymère thermoplastique utilisé dans de nombreux domaines, tels que les bouteilles de boisson, les récipients alimentaires et les emballages.

Caractéristiques et exigences du moulage par injection du PET :

1. Caractéristiques du matériau :

① Polymère thermoplastique : Le PET est un polymère thermoplastique semi-cristallin. Il présente une grande brillance, une stabilité dimensionnelle, une résistance aux UV, ainsi qu'une bonne résistance à la traction et une bonne rigidité. Il est largement utilisé dans les bouteilles de boissons, les récipients alimentaires, etc.

② Absorption de l'humidité : Le PET absorbe l'humidité de l'air. Il doit donc être bien séché avant d'être transformé pour éviter qu'il ne s'abîme ou qu'il ne fonctionne pas correctement.

2. Exigences clés en matière de traitement :

① Séchage : Le PET doit être séché à 120-160°C pendant 4-6 heures pour s'assurer que la teneur en humidité est inférieure à 0,02% afin d'éviter la fragilité et d'autres défauts de moulage.

② Température de fusion : Généralement entre 240 et 280°C. Le PET a un point de fusion élevé, la température doit donc être étroitement contrôlée pour s'assurer qu'il fond uniformément.

③ Température du moule : Maintenez-la entre 80 et 120 °C pour vous assurer que le matériau refroidit correctement et pour contrôler la cristallinité, qui affecte la résistance, la transparence et la taille du produit final.

④ Pression d'injection : le PET étant épais, il faut une pression d'injection plus élevée (généralement 80-140 MPa) pour remplir le moule et s'assurer de la qualité du produit.

⑤ Vitesse d'injection : il faut la contrôler. Sinon, vous risquez de déformer, de couler et d'avoir toutes sortes de problèmes, en particulier avec les matériaux PET renforcés de fibres de verre.

3. Cristallisation et conception de moules :

① Cristallinité : Le PET peut être amorphe ou semi-cristallin, en fonction de la vitesse de refroidissement. La cristallinité influe sur l'aspect et la résistance du produit final. Vous devez concevoir correctement le moule et les canaux de refroidissement.

② Conception des moules : Les moules PET doivent être bien ventilés et disposer de canaux de refroidissement rapides afin d'empêcher la dégradation du matériau et de s'assurer que la pièce a suffisamment de temps pour refroidir et réduire les défauts.

Quelles sont les principales considérations relatives au moulage par injection de PET ?

Le moulage par injection de PET est un processus important pour la fabrication de produits en plastique légers, incassables et recyclables. Il y a beaucoup d'éléments à prendre en compte pour bien faire les choses. Voici quelques-uns des éléments les plus importants à prendre en compte lors du moulage par injection de PET. Si vous les maîtrisez, vous aurez beaucoup plus de chances de fabriquer de bonnes pièces rapidement, à un niveau de qualité élevé et à un faible coût.

1. Sélection et préparation des matériaux :

① Traitement de séchage : Le PET est très sensible à l'humidité et présente une forte hygroscopicité. Si la teneur en humidité est trop élevée, le matériau s'hydrolyse facilement à haute température, ce qui réduit le poids moléculaire, assombrit la couleur du produit, le rend cassant et réduit même les propriétés mécaniques. C'est pourquoi le PET doit être séché avant d'être transformé. En général, la température de séchage est de 150-170 degrés et la durée de séchage est de 3-4 heures. Après le séchage, la conformité du matériau peut être testée par la méthode de la grenaille d'air. En outre, la proportion de PET recyclé utilisée ne doit pas dépasser 25%. Il doit être séché avant d'être utilisé afin d'éviter les problèmes de qualité.

② Contrôle de la température de fusion : La température de fusion des matériaux PET est généralement comprise entre 270°C et 280°C. Pour le PET renforcé de fibres de verre (GF-PET), la température est un peu plus élevée, de 290°C à 315°C. Il convient de contrôler correctement la température de fusion. Si la température est trop basse, l'écoulement de la matière fondue sera mauvais. Si la température est trop élevée, la structure moléculaire sera détruite et le produit ne sera pas performant.

③ Utilisation de PET recyclé (rPET) : Lors de l'utilisation de rPET dans le moulage par injection, la quantité utilisée doit être déterminée en fonction des exigences spécifiques de l'application. Le débit et les propriétés physiques du rPET peuvent différer de ceux des matériaux vierges, ce qui nécessite des tests avant utilisation, en utilisant généralement le rPET 5%-100% selon les besoins.

2. Conception de la machine d'injection et du moule :

① Sélection de la machine d'injection : Le PET nécessite généralement une machine d'injection à vis, avec une vis équipée d'un anneau anti-retour et un rapport L/D de 15:1 à 20:1, avec un taux de compression d'environ 3:1. Si le rapport L/D est trop élevé, le matériau restera trop longtemps dans le cylindre, ce qui entraînera une dégradation thermique ; si le rapport de compression est trop faible, le chauffage par cisaillement ne sera pas suffisant et la plastification sera médiocre. En outre, lors de la transformation du PET renforcé de fibres de verre, les parois intérieures de la vis et du cylindre doivent être fabriquées dans des matériaux résistants à l'usure afin de réduire celle-ci.

② Conception du moule : La conception du moule est directement liée à la stabilité dimensionnelle, à la qualité de l'aspect et à l'efficacité de la production du produit. Le matériau PET étant susceptible de se déformer, la conception du moule doit tenir compte de la nécessité d'une évacuation suffisante pour empêcher le gaz d'être piégé dans le produit. Il est recommandé d'utiliser des plaques d'isolation entre le moule et le gabarit de la machine d'injection pour éviter que le transfert de chaleur n'affecte la température du moule. La température du moule est généralement maintenue entre 5 et 15 °C pour éviter la cristallisation rapide du PET, qui affecte la transparence du produit. Une conception raisonnable de la porte peut garantir que le PET fondu est rempli uniformément dans le moule, ce qui permet d'éviter les défauts du produit.

3. Optimisation du processus d'injection :

① Vitesse et pression d'injection : Le PET a une bonne fluidité et la vitesse d'injection doit être rapide pour éviter que le matériau ne se solidifie trop tôt dans le moule. Toutefois, une vitesse d'injection excessive peut augmenter le taux de cisaillement et fragiliser le matériau. En règle générale, le temps d'injection doit être contrôlé dans les 4 secondes. La pression d'injection doit être ajustée en fonction de la structure du produit et de la conception du moule ; elle est généralement comprise entre 80 MPa et 150 MPa. La pression d'injection pour le PET renforcé de fibres de verre peut devoir être plus élevée, de l'ordre de 90 MPa à 150 MPa.

② Contrôle de la contre-pression et de la pression de maintien : Maintenez la contre-pression aussi basse que possible, généralement en dessous de 100 bars, afin de réduire le frottement des vis et la dégradation du matériau. Une durée de pression de maintien raisonnable permet de s'assurer que le moule est complètement rempli et de réduire les défauts tels que les bulles et les bosses.

③ Temps de séjour et refroidissement : Le temps de séjour du matériau dans la machine d'injection ne doit pas être trop long, car une exposition prolongée à des températures élevées peut entraîner une dégradation du matériau. Lorsque la machine est brièvement arrêtée (moins de 15 minutes), elle peut être nettoyée à l'aide de jets d'air ; toutefois, si l'arrêt dépasse 15 minutes, il convient d'utiliser du polyéthylène (PE) pour nettoyer la vis, et la température du cylindre doit être abaissée à celle du PE pour éviter la décomposition du PET.

4. Entretien des moules et contrôle de la qualité :

① Entretien des moules : Les moules PET sont très sollicités et doivent être nettoyés et entretenus pendant leur utilisation. Lors du traitement de PET renforcé de fibres de verre, les fibres de verre peuvent provoquer l'usure des moules, de sorte que la surface du moule doit être fabriquée dans des matériaux résistants à l'usure ou réparée régulièrement. En outre, les orifices d'aération des moules doivent être conçus de manière raisonnable afin d'éviter les bavures excessives tout en garantissant un écoulement régulier de la matière fondue.

② Inspection et contrôle de la qualité : Il est très important d'établir un système complet de contrôle de la qualité dans le processus de moulage par injection de PET. Outre l'inspection en ligne, il convient de procéder régulièrement à une inspection dimensionnelle et à un test de performance physique pour s'assurer que le produit répond aux exigences des spécifications. La température du moule, la température de fusion et les paramètres d'injection doivent être strictement contrôlés pour garantir la finition de la surface, la transparence et la précision dimensionnelle du produit.

5. Traitement après moulage et autres considérations :

① Traitement post-moulage : Certains produits PET peuvent nécessiter un traitement supplémentaire, tel qu'un recuit ou un traitement de stabilisation aux UV, pour les rendre plus solides et plus résistants au vieillissement. Ces étapes supplémentaires peuvent réellement aider un produit à durer plus longtemps, en particulier dans des conditions difficiles.

② Traitement des couleurs et des additifs : Le PET exige une grande stabilité des couleurs et des additifs. L'utilisation incorrecte de colorants ou d'additifs peut entraîner des différences de couleur ou des problèmes de performance. Choisissez les bons additifs en fonction de vos besoins pour vous assurer que votre produit fonctionne et a l'aspect que vous souhaitez.

6. Efficacité de la production et contrôle des coûts :

① Optimisation du cycle de production et de l'efficacité : Le processus de moulage par injection de PET prend généralement plus de temps à produire, en particulier pour les grandes pièces de production, il est donc important d'optimiser le cycle. En organisant raisonnablement le système de refroidissement du moule et en optimisant les paramètres d'injection, vous pouvez raccourcir efficacement la durée du cycle et réduire les coûts de production.

② Coûts des moules et des matériaux : Les coûts de conception et de fabrication des moules sont élevés, en particulier pour les moules à cavités multiples, qui peuvent améliorer l'efficacité de la production mais aussi augmenter les coûts de maintenance en raison de leur complexité. Le choix des matériaux a également un impact significatif sur les coûts globaux ; l'utilisation de matériaux PET efficaces et faciles à traiter peut réduire considérablement les coûts de production.

Fabrication de moulage par injection de PET

Guide de fabrication du moulage par injection du PET

Ressources pour Le guide complet de la fabrication de moules à injection PET

Comment réaliser un moulage par injection de PET : Un guide étape par étape

Le moulage par injection de PET (polyéthylène téréphtalate) est un excellent moyen de fabriquer des produits en plastique. Il est très utilisé pour l'emballage, la fabrication d'objets pour l'industrie et la fabrication d'objets que vous pouvez acheter. La fabrication d'objets en PET comporte de nombreuses étapes, et chacune d'entre elles est importante pour s'assurer que les objets que vous fabriquez ne sont pas mauvais. Voici un guide détaillé de la fabrication d'objets en PET :

1. Conception et préparation du moule :

① Conception des moules : La conception du moule est le point de départ du moulage par injection. Les ingénieurs utilisent un logiciel de CAO (conception assistée par ordinateur) pour concevoir le modèle de moule, en tenant compte de la manière dont le PET fondu s'écoulera, de la manière dont il refroidira et de la manière dont les pièces seront démoulées. Les moules sont généralement fabriqués à partir de matériaux durables tels que l'acier trempé ou l'aluminium, afin de garantir leur longévité.

② Préparation du moule : Avant de commencer, nettoyez bien le moule et vaporisez-le d'un agent de démoulage pour que le PET ne colle pas lorsque vous le moulez. Surveillez l'usure du moule et réparez ou remplacez tout ce qui est abîmé.

2. Préparation des matières premières du PET :

① Sélection des matières premières : Les exigences en matière de matériaux PET varient selon les applications. Il convient donc de choisir le bon grade de PET en fonction des besoins spécifiques de votre produit final. Les matières premières PET de haute qualité améliorent l'aspect et le toucher de votre produit fini.

② Nettoyage et séchage des matières premières : Le nettoyage et le séchage des matières premières constituent une étape critique. Les matières premières PET sont susceptibles d'absorber de l'humidité. Elles doivent donc être séchées à un niveau d'humidité approprié pour éviter que l'humidité n'affecte la fluidité lors de la fusion et la résistance du produit moulé.

③ Matériel de pesée : Peser avec précision les matières premières PET dont vous avez besoin. Effectuez cette opération en fonction des exigences de conception et de production. Veillez à le faire correctement afin de garantir la précision de votre processus de production.

3. Configuration de la machine d'injection :

① Machine Setup : Une fois le moule installé sur la machine d'injection, vous devez régler les paramètres de la machine. Les plus importants sont la température, la pression d'injection, la vitesse d'injection et la température du moule. Vous devez contrôler la température dans une fourchette permettant de faire fondre le PET. La pression et la vitesse d'injection influencent la manière dont la matière fondue s'écoule et remplit la cavité du moule.

② Contrôle de la température du moule : La température du moule a une incidence directe sur le temps de refroidissement et la régularité du produit final. Vous devez ajuster les réglages de température en fonction du type de PET que vous utilisez afin qu'il refroidisse de manière homogène.

4. Processus d'alimentation et de fusion :

① Alimentation : Placez les matières premières PET séchées dans la trémie de la machine d'injection. Veillez à ce que rien ne bloque la trémie, afin que le processus d'alimentation ne soit pas interrompu. Les matières premières sont poussées par la vis de la machine d'injection dans le cylindre chauffant.

② Fusion : Les matières premières du PET sont progressivement fondues dans le tonneau de chauffage, formant une masse fondue uniforme. Un contrôle strict de la température est nécessaire à ce stade pour garantir que le PET fond en douceur et conserve une viscosité suffisante pour le moulage par injection ultérieur.

5. Injection et remplissage du moule :

① Processus d'injection : La vis pousse le PET fondu dans la cavité du moule sous haute pression. La vitesse d'injection et la pression doivent être contrôlées avec précision pour s'assurer que le PET fondu remplit chaque partie du moule de la même manière. Si la vitesse ou la pression d'injection n'est pas réglée correctement, vous risquez d'avoir des bulles, des tirs courts ou d'autres problèmes.

② Pression de maintien : Une fois que vous avez fini d'injecter le plastique dans le moule, vous devez maintenir la pression pendant un certain temps pour vous assurer que le plastique fondu remplit tous les coins et recoins du moule et ne laisse aucun vide ou point faible.

6. Refroidissement et solidification :

① Refroidissement : Une fois le moule rempli, le PET fondu commence à refroidir. Le système de refroidissement du moule aide à évacuer la chaleur de la cavité, ce qui permet au PET de se solidifier progressivement pour prendre la forme finale. La vitesse et l'uniformité du processus de refroidissement sont importantes pour la stabilité dimensionnelle et la qualité de l'aspect du produit fini.

② Contrôle du temps de refroidissement : Un refroidissement trop long allonge les cycles de production. Un refroidissement trop court entraîne une déformation des produits ou des tensions internes. Il est donc important de contrôler le temps de refroidissement pour fabriquer de bons produits.

7. Ouverture du moule et démoulage :

① Ouverture du moule : Une fois le processus de refroidissement terminé, le moule s'ouvre de lui-même. Le système d'éjection pousse la pièce moulée solidifiée hors du moule. Veillez à ne pas endommager le produit en allant trop vite ou en utilisant trop de force.

② Processus de démoulage : Assurez-vous que le produit sort du moule sans aucune rayure ou autre défaut de surface. Vérifiez également qu'il ne reste pas de PET dans le moule et nettoyez le moule pour l'opération suivante.

8. Traitement post-moulage :

① Taillage et polissage : Lorsque les produits sortent du moule, ils présentent généralement un surplus de matière sur les bords (flash) qu'il convient de découper à l'aide de couteaux ou d'autres outils. Cette étape permet de s'assurer que le produit a l'aspect qu'il doit avoir et d'améliorer l'ensemble du produit.

② Finition ultérieure : En fonction de l'utilisation que vous prévoyez de faire de cet objet, vous devrez peut-être le poncer, le polir ou l'assembler pour vous assurer qu'il est prêt à l'emploi.

9. Inspection de la qualité :

① Contrôle de la qualité : Une fois que vous avez fini de fabriquer des produits, vous devez vous assurer qu'ils sont bons. Tu dois t'assurer qu'il a la bonne taille, qu'il est beau et qu'il a été fabriqué de la bonne manière. De cette façon, vous savez que tout ce que vous faites est toujours identique.

② Emballage et livraison : Les produits qualifiés sont emballés et préparés pour l'expédition ou la transformation ultérieure.

10. Répétition et suivi du processus :

Opérations répétitives : Le processus de moulage par injection de PET sera répété à l'infini pour fabriquer un grand nombre de pièces. Pendant ce temps, vous devez surveiller la machine d'injection, le moule et les matières premières pour vous assurer que chaque lot de produits est de la même qualité.

Quels sont les avantages du moulage par injection de PET ?

Le moulage par injection de PET (polyéthylène téréphtalate) est un moyen très répandu de fabriquer des récipients en plastique (bouteilles et autres). Il est utilisé dans de nombreuses industries telles que l'emballage, l'automobile et l'électronique. Voici une liste des principaux avantages du moulage par injection de PET :

1. Efficacité de production élevée :

Le moulage par injection de PET permet des cycles de production rapides et continus qui durent généralement entre 10 et 60 secondes par cycle, en fonction de la complexité des pièces. Ce temps de production rapide est idéal pour les grandes opérations de fabrication, où il est nécessaire de produire rapidement et efficacement une tonne de pièces identiques.

2. Le rapport coût-efficacité :

C'est très bon marché, surtout si vous en faites beaucoup. Les pièces sont bon marché et le système est très efficace, donc si vous voulez en fabriquer beaucoup, cela ne vous coûtera pas beaucoup d'argent. De plus, vous n'avez pas besoin de beaucoup de personnes pour le faire fonctionner.

3. Polyvalence dans la conception des produits :

Le moulage par injection de PET est un excellent moyen de fabriquer toutes sortes de produits. On peut fabriquer des choses simples comme des bouteilles, mais aussi des choses compliquées comme des pièces de voiture, etc. C'est génial parce qu'on peut faire toutes sortes de formes et de choses qu'on ne peut pas faire avec d'autres méthodes de fabrication.

4. Excellentes propriétés physiques :

Le PET est connu pour sa légèreté, sa transparence, sa résistance chimique et sa stabilité thermique :

① Léger : Idéal pour les applications d'emballage nécessitant une réduction du poids.

② Transparent : le PET permet de fabriquer des produits transparents ou légèrement transparents, avec peu de trouble ou de distorsion, ce qui est bon pour les emballages esthétiques.

③ Résistant aux produits chimiques : le PET peut résister aux effets néfastes des acides, des bases et des solvants. Il convient donc parfaitement au stockage des aliments, des boissons et des médicaments.

④ Résistance à la chaleur : la température de déformation à la chaleur est élevée, ce qui lui permet de conserver sa forme à des températures élevées.

5. Précision dimensionnelle élevée :

Le moulage par injection de PET permet de créer des pièces aux dimensions précises et à la surface de grande qualité. Il est idéal pour les applications nécessitant des tolérances strictes, car il permet de maintenir les choses stables et de réduire les variations.

6. Faibles exigences en matière de post-traitement :

Lorsque vous fabriquez des pièces avec le moulage par injection de PET, vous n'avez pas besoin d'y apporter beaucoup de modifications par la suite, car elles ont généralement un bel aspect. Cela signifie qu'il n'est pas nécessaire d'y apporter autant de modifications, ce qui permet de les fabriquer plus rapidement.

7. Durabilité environnementale :

Le PET est 100% recyclable, ce qui en fait un excellent choix pour l'environnement. De plus, lorsque vous fabriquez des bouteilles en PET, vous ne gaspillez pas beaucoup de matériaux. Vous pouvez utiliser la plupart des restes ou les recycler.

8. Stérilisation et sécurité alimentaire :

Le PET peut être stérilisé à l'aide de différentes méthodes (telles que la stérilisation à haute pression et le rayonnement gamma), ce qui le rend adapté aux applications médicales, pharmaceutiques et au contact alimentaire. Il est approuvé par la FDA pour l'emballage des aliments et des boissons, ce qui garantit sa sécurité et sa propreté.

9. Faible absorption d'humidité :

Le PET absorbe peu d'humidité. C'est une bonne chose, car cela signifie que les aliments et les produits médicaux ne seront pas contaminés et ne se détérioreront pas.

10. Large gamme de températures :

Le PET peut supporter des températures allant de -40°C à 120°C. Il convient donc aussi bien aux applications froides qu'aux applications chaudes, sans que cela n'affecte son fonctionnement.

11. Déformation minimale :

Avec le moulage par injection, vous n'avez pas à vous soucier de la déformation des pièces. Le processus garantit que toutes les pièces ont la même taille et la même forme à chaque fois.

12. Adaptabilité aux additifs :

Le PET peut être mélangé à des additifs pour le rendre plus résistant et plus flexible, ce qui permet de l'adapter à différentes industries.

Quels sont les inconvénients du moulage par injection de PET ?

Le moulage par injection de PET (polyéthylène téréphtalate) présente certains inconvénients qui peuvent affecter l'efficacité de la production, les propriétés des matériaux et les coûts globaux. Voici les principaux inconvénients :

1. Fragilité et faible résistance aux chocs :

Le PET est un matériau assez fragile qui peut se fissurer ou se briser sous l'effet d'une force ou d'un impact, en particulier lorsqu'il fait froid. C'est pourquoi les produits en PET peuvent être endommagés pendant le transport ou l'utilisation, surtout s'ils doivent subir un choc important.

2. Coûts élevés des moules et de la transformation :

La fabrication de bouteilles en PET nécessite des moules spéciaux dont la conception, la fabrication et l'entretien peuvent être coûteux. Le PET a besoin de moules chauds (environ 80-100°C) pour fondre et bien s'écouler, de sorte que les moules doivent supporter une chaleur élevée et bien se propager. En outre, la fabrication des moules peut prendre beaucoup de temps, surtout si la forme est compliquée ou très précise, et peut prendre des mois. Cela signifie que la fabrication de petits lots coûte plus cher et que l'entretien et le remplacement des moules peuvent s'avérer onéreux au fil du temps.

3. Cycles de moulage longs et taux de rétrécissement élevés :

Le PET est un type de plastique particulier. Lorsque vous fabriquez des produits en PET, il faut beaucoup de temps pour qu'il refroidisse et devienne dur. Il faut donc beaucoup de temps pour fabriquer des objets en PET. Lorsque le PET refroidit, il devient plus petit. En général, il perd 1,5% à 2,5%. Parce qu'il devient plus petit, les objets que vous fabriquez en PET risquent de ne pas avoir la bonne taille. Pour s'assurer que les produits fabriqués en PET sont de la bonne taille, il faut que le moule et le processus soient vraiment, vraiment bons. Si le PET n'est pas bien refroidi, le produit fabriqué peut présenter des problèmes à l'intérieur et se casser ou se déformer.

4. Sensibilité à la température et contrôle précis requis :

Le PET est très sensible aux températures de traitement. Trop chaud, il se dégrade. Trop froid, il ne s'écoule pas bien et vous obtenez des pièces de mauvaise qualité. Il faut donc contrôler la température du plastique pendant le processus d'injection. Vous devez contrôler la température de la matière fondue, la température du moule et le temps de refroidissement. Si l'une de ces températures fluctue, la qualité de la pièce s'en ressent. Cela rend l'équipement plus coûteux et plus difficile à utiliser.

5. Limites de la sélection des couleurs et du traitement après moulage :

Les matériaux PET sont naturellement transparents, ce qui rend difficile l'obtention de couleurs homogènes et éclatantes lors du moulage. Il est possible d'utiliser des mélanges maîtres pour colorer le PET, mais les couleurs risquent de ne pas correspondre entre les différents lots de produits. En outre, les produits en PET nécessitent souvent un traitement secondaire, tel que le recuit, pour éliminer les tensions internes et s'assurer qu'ils ne se déforment pas ou ne se fissurent pas lorsque vous les utilisez. Ces étapes supplémentaires prennent plus de temps et d'argent.

6. Questions relatives à l'environnement et au développement durable :

Le PET peut être recyclé, mais ce n'est ni facile ni bon marché. Le recyclage et le retraitement du PET impliquent généralement des processus de recyclage chimique ou mécanique, qui consomment beaucoup d'énergie et sont coûteux. Dans certains cas, le PET recyclé n'est pas aussi bon que le PET vierge, et il ne peut donc pas être utilisé pour tout. En outre, même si le PET contribue à réduire la demande de plastiques à usage unique, il ne se décompose pas naturellement et peut donc causer des problèmes environnementaux à long terme s'il n'est pas éliminé correctement.

7. Exigences élevées en matière de moules :

Le PET ayant des exigences élevées en matière de température, de pression et de fluidité, la conception du moule doit être très précise, et la fabrication du moule doit se faire avec une grande précision et un traitement de surface de qualité. Les coûts de fabrication et d'entretien du moule sont non seulement élevés, mais aussi, lorsque le moule est endommagé ou doit être ajusté, l'ensemble de la chaîne de production peut devoir s'arrêter, ce qui entraîne des pertes de temps et des pertes économiques supplémentaires.

8. Variabilité des propriétés des matériaux :

Le PET est un matériau semi-cristallin. Ses propriétés changent lorsque vous le transformez. La façon dont vous le transformez influe sur son degré de cristallisation, sa résistance et sa clarté. Par exemple, la température, la vitesse de refroidissement et la pression exercée influent sur ces propriétés. Si vous ne contrôlez pas bien le processus, vous obtiendrez des variations importantes dans les performances du produit. Cela signifie que votre produit final présentera de nombreuses variations et ne sera pas aussi bon. Par ailleurs, le PET est sensible à l'humidité. S'il est mouillé, il devient plus cassant et ses propriétés mécaniques diminuent. Il est donc encore plus difficile de contrôler le processus.

9. Résistance chimique limitée :

Le PET peut résister à certains produits chimiques. Toutefois, il ne supporte pas bien certains solvants, acides et bases. Dans certains environnements chimiques difficiles, les produits en PET peuvent gonfler, se fissurer ou se détériorer d'une autre manière. Cela signifie que le PET n'est pas adapté à certaines industries chimiques spécifiques.

Problèmes courants et solutions dans le moulage par injection de PET

Lors du moulage par injection de PET, il y a toujours des problèmes qui affectent la qualité du produit et l'efficacité de la production. Si nous parvenons à résoudre ces problèmes, nous pourrons fabriquer de meilleurs produits. Vous trouverez ci-dessous une analyse détaillée de certains problèmes courants et de leurs solutions.

1. Questions relatives à l'aspect des pièces moulées

① Surface ondulée des pièces moulées :

Cause du problème : Si la porte ou d'autres pièces sont trop étroites, le plastique en fusion peut pousser contre des pièces moulées partiellement solidifiées, créant ainsi des ondulations à la surface. Ce phénomène se produit davantage dans les zones minces des pièces moulées par injection, et une conception ou une température inégale du moule peut l'aggraver.

Solution : Pour résoudre ce problème, nous pouvons augmenter le diamètre de l'opercule, augmenter la température de la buse et du moule, et augmenter la vitesse d'injection pour éviter que le plastique ne se refroidisse trop tôt lorsqu'il entre dans la cavité du moule. En outre, nous pouvons ajuster la position de l'entrée de l'eau de refroidissement dans le moule pour l'éloigner de la zone de l'opercule afin d'obtenir un refroidissement plus uniforme.

② Traces argentées ou jaunissement des pièces moulées :

Cause du problème : La présence d'humidité dans le plastique, l'expulsion incomplète des gaz ou l'utilisation excessive d'additifs peuvent provoquer des stries argentées ou un jaunissement pendant le processus d'injection. Cela peut être dû à un séchage insuffisant, à un mélange inégal ou à une combustion du matériau dans le cylindre.

Solution : Le renforcement du processus de séchage des matières premières, l'augmentation appropriée de la température du moule et la réduction de la vitesse d'injection pendant le processus d'injection peuvent contribuer à réduire les traces d'argent. En outre, le contrôle de la quantité d'additifs et la garantie de l'uniformité du matériau peuvent prévenir efficacement le jaunissement ou les défauts de surface des pièces moulées.

③ Dents de surface :

Cause du problème : Les bosses à la surface sont dues à une température inégale du moule ou à un temps de refroidissement insuffisant pendant le processus de refroidissement.

Solution : Si vous augmentez le débit d'injection et la pression de maintien, vous pouvez mieux remplir le moule et éviter les bosses lorsque le plastique refroidit. En outre, si vous maintenez la pression plus longtemps, le plastique refroidira davantage avant d'être démoulé et vous n'aurez pas de bosses.

④ Lignes de soudure :

Cause du problème : Lorsque le flux de plastique dans le moule se sépare puis se reconstitue, il peut ne pas se joindre complètement, ce qui crée des lignes de soudure à la surface de la pièce. Cela peut être dû à la conception du moule, à la manière dont le plastique est injecté ou au fait que le plastique ne s'écoule pas suffisamment bien.

Solution : Pour réduire l'apparition de lignes de soudure, vous pouvez augmenter la vitesse et la pression d'injection, optimiser la température du moule et assurer un écoulement régulier du plastique dans la cavité du moule. Vous pouvez également agrandir la taille de l'ouverture ou modifier la position de l'ouverture afin d'améliorer l'écoulement du plastique et de minimiser la formation de lignes de soudure.

2. Questions relatives à la forme et à la structure des pièces moulées

① Déformation des pièces moulées :

Cause du problème : Si la température du moule est trop élevée ou si le refroidissement est insuffisant pendant le processus de refroidissement, le plastique peut se déformer ou se tordre en raison d'une rétraction inégale.

Solution : L'abaissement de la température du moule et l'allongement du temps de refroidissement permettront d'éviter que la pièce moulée ne subisse une contraction locale pendant le refroidissement. En outre, l'optimisation de la conception du moule pour s'assurer que l'épaisseur de la paroi est uniforme permet d'éviter une répartition inégale des contraintes pendant le refroidissement.

② Matériau non fondu :

Cause du problème : Parfois, lorsque vous injectez des substances, certaines d'entre elles ne fondent pas complètement et vous obtenez de petits morceaux de substances non fondues à l'extérieur de votre objet. Cela se produit généralement lorsque vous ne chauffez pas suffisamment votre produit ou que vous ne le séchez pas assez.

Solution : Augmentez la température du tonneau ou prolongez le temps de chauffage des matières premières pour vous assurer qu'elles sont entièrement fondues. Assurez-vous également que la machine de séchage fonctionne correctement afin qu'il ne reste pas d'humidité.

③ Les plans courts (remplissage insuffisant de la cavité du moule) :

Cause du problème : Les courts-circuits se produisent lorsque le plastique ne remplit pas entièrement la cavité du moule, ce qui laisse une pièce incomplète. Cela est généralement dû à une pression d'injection insuffisante, à un mauvais écoulement du matériau ou à une mauvaise conception du moule.

Solution : Si vous voulez corriger les tirs courts, vous pouvez faire plusieurs choses. Vous pouvez augmenter la pression et la vitesse d'injection. Vous pouvez également injecter plus de plastique dans le moule. Vous pouvez même maintenir la pression sur le moule plus longtemps. Si vous voulez vous assurer que le plastique s'écoule vraiment bien, vous pouvez veiller à ce que le moule soit bien conçu. Il faut s'assurer que les portes et les voies d'écoulement sont suffisamment grandes pour que le plastique puisse s'écouler dans le moule.

3. Questions relatives aux matériaux et aux procédés

① Les bulles d'air :

Cause du problème : Le problème est que les matériaux PET sont très gourmands. Si vous ne les séchez pas suffisamment avant de commencer à les manipuler, ils deviendront tout mouillés et commenceront à faire des bulles lorsque vous les chaufferez. Cela donne un mauvais aspect à vos pièces et les affaiblit.

Solution : Assurez-vous que les matériaux sont bien secs avant de les traiter afin que le niveau d'humidité soit inférieur à ce dont vous avez besoin. De même, lorsque vous injectez le matériau, augmentez la contre-pression pour chasser l'air du matériau afin d'éviter la formation de bulles.

② Instabilité dimensionnelle :

Cause du problème : L'instabilité dimensionnelle est souvent due à la conception du moule, à un contrôle insuffisant des paramètres d'injection ou à une contraction irrégulière du matériau.

Solution : Veillez à ce que les murs aient la même épaisseur tout autour. Placez les vannes et les couloirs aux endroits appropriés. Contrôlez la vitesse d'injection, la pression et le temps de refroidissement. Ajustez les paramètres en fonction du matériau utilisé pour que les pièces aient la bonne taille.

4. Questions relatives aux moisissures

① Température insuffisante dans le canal chaud :

Cause du problème : Si la température n'est pas suffisante dans le système de canaux chauds, le plastique fondu se refroidit progressivement dans le canal, ce qui entraîne une diminution de la fluidité et affecte l'effet de remplissage de la cavité du moule.

Solution : Les mesures d'isolation des canaux chauds doivent être renforcées pour garantir que la température se situe dans la plage appropriée. Parallèlement, la température de la buse chaude doit être augmentée de manière appropriée pour éviter que le plastique ne se refroidisse trop tôt avant d'entrer dans la cavité du moule.

② Refroidissement insuffisant du moule :

Cause du problème : Les passages d'eau de refroidissement du moule sont bloqués ou contaminés, ou le temps de refroidissement est insuffisant, ce qui entraîne des températures inégales dans le moule et affecte la vitesse de refroidissement et la qualité de moulage des pièces.

Solution : Il est essentiel de nettoyer régulièrement les canaux d'eau de refroidissement du moule pour s'assurer que le système de refroidissement n'est pas obstrué. De plus, en prolongeant le temps de refroidissement de manière appropriée, on s'assure que les pièces moulées sont entièrement solidifiées avant d'être démoulées.

Quelles sont les applications du moulage par injection de PET ?

Le moulage par injection de PET (polyéthylène téréphtalate) est un procédé de fabrication flexible et polyvalent, largement utilisé dans de nombreuses industries. Le PET est connu pour sa grande solidité, sa résistance aux produits chimiques, sa bonne transparence et sa recyclabilité. Il joue un rôle important dans la fabrication moderne. Voici les principaux domaines d'application du moulage par injection de PET et leurs subdivisions spécifiques :

1. Industrie de l'emballage :

① Emballages pour boissons : Les bouteilles en PET sont les rois du marché mondial de l'emballage des boissons. Elles sont légères, solides, transparentes et recyclables. Elles sont parfaites pour conditionner l'eau, les sodas, les jus de fruits et le lait.

② Emballages alimentaires : Le PET est également utilisé dans les emballages alimentaires, comme les condiments et les huiles de cuisson, pour garantir que les aliments sont sûrs et faciles à utiliser.

③ Emballages pharmaceutiques et cosmétiques : Le PET est utilisé pour l'emballage des produits pharmaceutiques, cosmétiques et autres. Il présente une bonne étanchéité et une bonne stabilité, ce qui permet de garantir la qualité des produits.

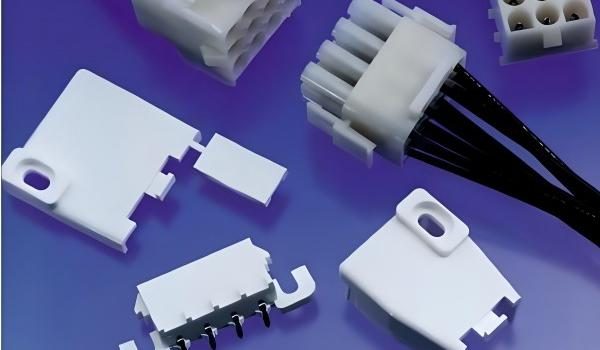

2. Industrie électronique et électrique :

① Pièces de précision : Le PET est utilisé pour fabriquer des pièces de précision pour les équipements électroniques, comme les connecteurs et les boîtiers, afin de garantir le bon fonctionnement de l'équipement.

② Matériaux isolants : Le film PET est très utilisé dans la fabrication de condensateurs et de feuilles isolantes, car il est très isolant.

3. Industrie des fibres textiles :

Fibre de polyester : La fibre PET (polyester) est la fibre synthétique la plus utilisée. Elle résiste bien aux plis, à l'usure et à la déformation. Elle est largement utilisée dans l'habillement, les textiles de maison et les textiles industriels.

4. Industrie de la construction et des matériaux de construction :

① Matériaux d'isolation : Le PET est utilisé dans le domaine de la construction pour fabriquer des matériaux d'isolation et des panneaux d'isolation acoustique. Il présente une bonne résistance aux intempéries et une bonne stabilité et convient à la fabrication de matériaux de construction légers, très résistants, respectueux de l'environnement et économes en énergie.

② Panneaux décoratifs : Le PET est également utilisé pour la fabrication de planchers et de panneaux décoratifs, ce qui permet d'obtenir des matériaux agréables et solides à utiliser dans vos bâtiments modernes.

5. Industrie médicale et de la santé :

Matériaux d'emballage médical : Les matériaux PET sont non toxiques et inodores. Ils sont largement utilisés dans les emballages médicaux, les dispositifs de perfusion, les appareils d'hémodialyse et d'autres fournitures médicales afin de garantir leur sécurité et leur fiabilité.

6. Autres secteurs d'activité :

① Industrie automobile : Le PET est utilisé dans les intérieurs de voitures et les pièces fonctionnelles, comme les tableaux de bord, les pièces de décoration intérieure, etc.

② Produits chimiques quotidiens Soins personnels : Le PETG est souvent utilisé dans l'emballage des produits chimiques quotidiens haut de gamme. En raison de sa bonne transparence et de sa résistance chimique, il peut améliorer l'apparence et l'image de marque du produit.

Comment ajouter de la poudre lumineuse dans le moulage par injection de plastique ?

Key Takeaways Luminous (phosphorescent) powder in injection molding creates glow-in-the-dark plastic products by absorbing light energy and re-emitting it over extended periods. Strontium aluminate-based luminous powders offer the brightest and

Les 5 premières entreprises de moulage par injection en Iran

Key Takeaways Iran’s injection molding industry has grown significantly, driven by domestic demand in automotive, packaging, home appliances, and construction sectors. The top Iranian injection molding companies combine local manufacturing

Solutions d'optimisation proposées Gratuitement

- Fournir un retour d'information sur la conception et des solutions d'optimisation

- Optimiser la structure et réduire les coûts de moulage

- Parler directement avec des ingénieurs en tête-à-tête