Introduction : Métal moulage par injectionégalement connu sous le nom de MIM, est un procédé avancé de fabrication de métaux. Il s'agit d'un moyen peu coûteux de fabriquer des pièces métalliques très denses, aux formes très variées et qui fonctionnent très bien. Le MIM est une nouvelle méthode de fabrication de pièces métalliques qui combine la flexibilité du moulage par injection et la résistance du frittage des poudres métalliques.

Les gens apprécient le MIM parce qu'il permet de fabriquer des pièces métalliques solides, bon marché et aux formes variées. Le MIM est utilisé dans de nombreux secteurs, tels que l'électronique, le médical, l'industrie et l'automobile. Cet article vous expliquera le fonctionnement du MIM, ses avantages et ses inconvénients..

Qu'est-ce que le procédé de moulage par injection de métal ?

Le moulage par injection de métal (MIM) est un procédé de fabrication de pièces métalliques complexes de haute précision. Il combine la poudre métallique, le moulage par injection et le frittage pour produire des pièces MIM avec des tolérances serrées et des finitions de surface de grande qualité.

En utilisant différentes tailles et formes de poudres métalliques et en ajoutant différents additifs, vous pouvez obtenir des pièces MIM aux propriétés chimiques et physiques différentes. La composition du liant dans chaque particule de poudre détermine la dureté finale de la pièce.

Quel est le principe du processus de moulage par injection de métal ?

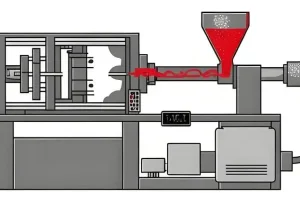

Le processus de moulage par injection se divise en deux étapes : le moulage par injection et le frittage.

Moulage par injection

Au stade du moulage par injection, le matériau métallique est chauffé jusqu'à l'état liquide, puis injecté dans le moule à l'aide d'une seringue. La température du moule est basse, de sorte que le matériau métallique se refroidit et se solidifie rapidement dans le moule pour former une billette métallique d'une certaine forme et d'une certaine taille.

processus de frittage

Au stade du frittage, la billette de métal est envoyée dans un four de frittage pour y subir un traitement à haute température. À haute température, les particules de la billette de métal se lient mieux entre elles, ce qui rend la billette de métal plus dense et plus résistante. Les pièces métalliques frittées présentent de bonnes propriétés mécaniques et une bonne résistance à la chaleur.

Quels sont les avantages du moulage par injection de métal ?

Par rapport à la technologie traditionnelle de production de métal, le métal moulage par injection (MIM) présente de nombreux avantages. Après 30 ans de développement continu de la technologie MIM, BRM peut utiliser cette technologie pour produire des pièces MIM de grand volume, d'alliages multiples, de tailles différentes et de structures complexes. Notre résumé des avantages de la MIM est le suivant :

Des pièces structurelles très complexes peuvent être formées

La technologie du processus de moulage par injection utilise une machine de moulage par injection pour injecter des ébauches de produits afin de s'assurer que le matériau remplit entièrement la cavité du moule, ce qui permet également de réaliser des structures de pièces très complexes. Auparavant, dans la technologie de traitement traditionnelle, les composants individuels étaient d'abord fabriqués, puis combinés en composants.

L'utilisation de la technologie MM permet de l'intégrer dans une pièce unique complète, ce qui réduit considérablement les étapes et simplifie les procédures de traitement.

Par rapport à d'autres méthodes de traitement des métaux, le MIM offre une grande précision dimensionnelle des produits, et aucun traitement secondaire n'est nécessaire, ou seulement une petite quantité de finition. Le processus de moulage par injection peut directement former des parois minces et des pièces structurelles complexes. La forme du produit est proche des exigences du produit final.

La tolérance dimensionnelle de la pièce est généralement maintenue entre ±0,1 et ±0,3, ce qui est particulièrement important pour réduire les coûts d'usinage du carbure cémenté, qui est difficile à usiner, et pour réduire les pertes de traitement des métaux précieux.

Il n'y a aucune restriction quant à la conception de la forme, qui convient à presque tous les produits. La tolérance qui ne peut être atteinte par le moulage MIM peut l'être à l'aide d'un traitement de surface.

La microstructure du produit est uniforme, la densité est élevée et les performances sont bonnes.

Lorsque vous pressez, la paroi du moule, la poudre et la poudre se frottent l'une contre l'autre et la pression n'est pas uniforme. La microstructure des cheveux pressés est donc irrégulière. Lors du frittage, les pièces métallurgiques en poudre pressées rétrécissent de manière irrégulière.

Il faut donc abaisser la température de frittage pour réduire cet effet. Mais on obtient alors de gros trous, une faible densité et une mauvaise densité du matériau, ce qui affaiblit le produit.

En fait, le moulage par injection est un processus de moulage fluide. La présence de liants garantit que la poudre est disposée uniformément, éliminant ainsi la microstructure inégale des cheveux, et la densité du produit fritté peut alors atteindre la densité théorique de son matériau.

Dans des circonstances normales, la densité du produit pressé ne peut atteindre que 85% de la densité théorique. La densité élevée du produit peut augmenter la résistance, renforcer la ténacité, améliorer la ductilité, la conductivité électrique et la conductivité thermique, et améliorer les propriétés magnétiques.

Rendement élevé, facilité de production à grande échelle et à grande échelle

Le moule métallique utilisé dans la technologie MIM a une durée de vie similaire à celle des moules d'ingénierie pour le moulage par injection de plastique. Du fait de l'utilisation de moules métalliques, le MIM convient à la production de pièces en série.

Étant donné que les ébauches des produits sont formées par des machines de moulage par injection, l'efficacité de la production est grandement améliorée, le coût de production est réduit et l'uniformité et la qualité constante ainsi que la répétabilité des produits moulés par injection sont bonnes, ce qui constitue une garantie pour la production industrielle à grande échelle et à grande échelle.

Le MIM est un procédé plus souple qui permet de fabriquer des milliers, voire des millions de pièces par an de manière très économique. Comme pour les pièces moulées et les pièces moulées par injection, le MIM exige des clients qu'ils investissent dans des moules et des coûts d'outillage, de sorte que pour les petits lots de pièces, il influe généralement sur l'estimation des coûts.

Large gamme de matériaux applicables et vastes domaines d'application

Il existe de nombreux matériaux qui peuvent être utilisés pour moulage par injection. En principe, tout matériau en poudre pouvant être coulé à haute température peut être transformé en pièces par le processus MIM, y compris les matériaux difficiles à traiter et les matériaux à point de fusion élevé dans les processus de fabrication traditionnels.

La MIM peut également effectuer des recherches sur la formule des matériaux en fonction des exigences de l'utilisateur, réaliser n'importe quelle combinaison de matériaux d'alliage et transformer des matériaux composites en pièces. La MIM peut traiter de nombreux matériaux, notamment l'acier faiblement allié, l'acier inoxydable, l'acier à outils, l'alliage à base de nickel, l'alliage de tungstène, le carbure cémenté, l'alliage de titane, les matériaux magnétiques, l'alliage KoVr, les céramiques fines, etc.

Bien que les alliages non ferreux d'aluminium et de cuivre soient techniquement réalisables, ils sont généralement traités par d'autres méthodes plus économiques, telles que le moulage sous pression ou l'usinage.

Le procédé MIM utilise des poudres fines de qualité micrométrique

Le MIM utilise une poudre fine dont le diamètre des particules est compris entre 2 et 15μ, tandis que la métallurgie des poudres traditionnelle utilise une poudre dont la taille des particules est comprise entre 50 et 100μ. La petite taille des particules peut accélérer le retrait de frittage, améliorer les propriétés mécaniques, prolonger la durée de vie en fatigue et améliorer la résistance à la corrosion sous contrainte et les propriétés magnétiques.

Les particules fines augmentent non seulement le coût (environ 1 à 10 fois le prix de la poudre PM traditionnelle), mais elles s'agglomèrent facilement, augmentent la difficulté d'un mélange uniforme et le taux de dégraissage est relativement lent, ce qui réduit l'efficacité de la production du processus MIM.

Par rapport à la métallurgie des poudres traditionnelle, le MIM ajoute environ 30-55% (fraction volumique) de liant organique pour garantir que le système de liant en poudre peut être rempli en douceur dans le moule pendant l'injection.

Par conséquent, pour obtenir un produit final dense, vous devez utiliser une poudre fine qui possède une grande force de frittage. Un autre avantage de l'utilisation de poudre fine est que la surface de la pièce frittée a un bel aspect. Pour s'assurer que les pièces MIM se frittent bien et présentent de bonnes propriétés, il faut utiliser une poudre aussi pure que possible et contenant aussi peu d'oxygène que possible.

Les pièces complexes sont généralement fabriquées en les décomposant en pièces individuelles, puis en les assemblant. Le MIM est moins coûteux car il permet de fabriquer l'ensemble de la pièce en une seule fois et ne nécessite pas autant d'étapes.

En outre, avec le formage traditionnel des métaux, plus la pièce est compliquée, plus elle coûte cher. Avec le MIM, le coût est le même quelle que soit la complexité de la pièce, car il suffit de compliquer le moule. Plus la pièce est compliquée, moins le MIM est cher et plus vous économisez.

Quels sont les inconvénients du moulage par injection de métal ?

Coût de production élevé

Par rapport à la métallurgie des poudres, le coût des matériaux de la technologie de moulage par injection de poudres métalliques (MIM) est plus élevé et les exigences en matière de matières premières sont plus strictes. Cela signifie que le diamètre de la poudre métallique doit être aussi petit que possible. Afin d'obtenir de meilleures performances, le processus de moulage par injection de poudres métalliques (MIM) nécessite l'ajout d'un liant plutôt que la métallurgie des poudres.

Par rapport au moulage par injection de plastique traditionnel, il nécessite davantage d'étapes de post-traitement, telles que l'élimination du liant et le frittage, ce qui peut augmenter le temps et le coût de production.

Difficulté du contrôle de la qualité des poudres

La technologie du moulage par injection de poudres métalliques doit garantir de nombreux paramètres, tels que la taille, la distribution et la forme des poudres, pour assurer la précision et la solidité du produit fini. Cependant, comme la production et le traitement des poudres sont facilement influencés par de multiples facteurs, tels que l'environnement et l'équipement, le contrôle de la qualité des poudres est difficile.

Qualité de surface insatisfaisante

La technologie du moulage par injection de poudres métalliques présente des problèmes de qualité liés à l'organisation et à la surface. Les poudres métalliques présentent souvent des problèmes tels qu'une densité inégale, des pores et des défauts au cours du processus de moulage par injection. Ces problèmes n'affectent pas seulement les performances du produit fini, mais conduisent également à une qualité de surface insatisfaisante, facile à rouiller et à endommager.

Exigences élevées en matière d'équipement et de matériel

La technologie du moulage par injection de poudres métalliques (MIM) nécessite des machines d'injection et des équipements de frittage spéciaux, qui sont coûteux et difficiles à entretenir. Parallèlement, la production, le stockage et le traitement des poudres métalliques nécessitent également des environnements et des conditions strictes, ce qui n'est pas favorable à la production et à la gestion de l'entreprise.

Les pièces MIM sont généralement de petite taille

Le four de la technologie de moulage par injection de poudre métallique ayant un espace de fonctionnement réduit, les pièces MIM produites sont généralement petites.

Cette technologie est adaptée à la fabrication de poudres métalliques. moulage par injection La technologie MIM est limitée à 10-15 mm, comme les pièces de précision de forme irrégulière, les pièces complexes, les micro-engrenages à métallurgie des poudres et les engrenages à faible module. C'est également l'une des raisons pour lesquelles le développement de la technologie MIM est fortement limité.

Facteurs de production

Le fabricant de métallurgie des poudres Xintaixing estime qu'en raison du coût élevé des moules, la technologie du moulage par injection de poudres métalliques est plus adaptée à la production à grande échelle. Par conséquent, pour certaines petites pièces métalliques aux formes complexes mais ne répondant pas à des exigences élevées, l'usinage CNC peut s'avérer plus économique et plus abordable.

Quels sont les domaines d'application de la technologie du moulage par injection de métal ?

Industrie automobile : La technologie du moulage par injection de métal est très utilisée dans l'industrie automobile pour fabriquer des pièces de moteur, des engrenages, des arbres à cames, etc.

Industrie électronique :Dans l'industrie électronique, nous utilisons la technologie du moulage par injection de métaux pour fabriquer des boîtiers et des pièces métalliques pour des produits tels que les téléphones portables, les ordinateurs et les téléviseurs.

Dispositifs médicaux :La technologie du moulage par injection de métal est également largement utilisée dans le moulage par injection de métal médical, notamment pour la fabrication d'instruments chirurgicaux, d'implants dentaires, etc.

Autres secteurs d'activité :La technologie du moulage par injection de métal (MIM) est également utilisée dans les secteurs de l'aérospatiale, de l'énergie, de la chimie et d'autres industries.

Conclusion

En bref, le moulage par injection de poudre métallique (MIM) est un moyen sophistiqué de fabriquer des pièces métalliques. Il est utilisé dans un grand nombre d'industries différentes car il permet de produire efficacement des pièces métalliques à haute densité et à géométrie complexe. C'est comme le plastique ordinaire moulage par injectionmais pour le métal.

Il est possible de fabriquer des pièces très résistantes et très détaillées. Mais le MIM n'est pas parfait. Il est coûteux, il est difficile de contrôler la qualité de la poudre et il faut des machines spéciales pour le réaliser. Il est donc difficile d'utiliser le MIM pour les grandes séries ou pour les pièces qui doivent être bon marché.

Le MIM convient donc à certaines choses, mais pas à toutes. Si vous voulez fabriquer des pièces, vous devez réfléchir à ce que vous voulez fabriquer et à son coût.