Les machines de moulage par injection peuvent créer des moules filetés, un processus couramment utilisé pour produire des pièces avec des filets internes ou externes dans des secteurs tels que l'automobile, les biens de consommation et les dispositifs médicaux.

Les machines de moulage par injection peuvent mouler des moules filetés. Des moules spéciaux munis d'inserts ou de goupilles sont utilisés pour former des filets pendant le processus d'injection. Cette méthode est efficace et garantit une grande précision des pièces filetées.

S'il est possible de mouler des pièces filetées par injection, le choix de la bonne conception du moule et du bon matériau est essentiel pour obtenir des filetages précis et fonctionnels. Découvrez comment les moules filetés sont créés et optimisés pour la production.

Les machines de moulage par injection peuvent mouler des moules filetés.Vrai

Les machines de moulage par injection utilisent des moules spécialisés dotés d'inserts ou de goupilles pour former des filets avec précision au cours du processus de moulage.

Les machines de moulage par injection sont toujours la meilleure option pour les pièces filetées.Faux

D'autres procédés tels que le moulage sous pression ou l'usinage CNC peuvent être plus appropriés pour certains composants filetés, en fonction du matériau, de la précision et du volume de production.

Qu'est-ce que la technologie du moulage par injection ?

Le moulage par injection est un procédé de fabrication utilisé pour produire des pièces en plastique en grande quantité avec précision, efficacité et répétabilité. Il est essentiel dans des secteurs tels que l'automobile, le médical et les biens de consommation.

La technologie du moulage par injection consiste à injecter du plastique fondu dans un moule pour créer des pièces précises. Elle offre une grande efficacité, peu de déchets et est largement utilisée dans les secteurs de l'automobile, de l'électronique et de la production d'appareils médicaux.

Le moulage par injection consiste à injecter de la matière plastique en fusion dans des moules. Le refroidissement et la solidification suivent, avant que les produits finis en plastique puissent être démoulés. Le chauffage des matières plastiques, la plastification, l'injection de matières plastiques fondues dans des moules d'injection, l'application d'une pression, le refroidissement des articles moulés et leur démoulage font tous partie de ce processus. Le procédé de moulage par injection présente l'avantage de cycles de moulage courts, d'une grande efficacité de production et d'une qualité de produit stable, ce qui en fait l'un des procédés de moulage de plastique les plus utilisés aujourd'hui.

Processus de moulage par injection

Le processus de moulage par injection comprend principalement les étapes suivantes

-

Chauffer le plastique : La matière première plastique est fondue à l'aide d'un dispositif de chauffage pour obtenir une matière première plastique en fusion. Normalement, de nombreuses machines de moulage par injection possèdent des vis ou des pistons qui poussent la matière plastique vers l'avant tout en la chauffant.

-

Plastification : Pendant le chauffage, la matière plastique est plastifiée par l'action de la vis ou du piston pour atteindre la viscosité et le débit nécessaires à l'injection.

-

Injection : La matière plastique plastifiée circule à travers la vis et est poussée dans l'orifice. cavité du moule1 par pression hydraulique. Lors de l'injection d'une matière plastique, la matière en fusion remplit le moule et y forme la forme souhaitée.

-

Pression de maintien : Une fois l'injection terminée, une certaine pression est maintenue pour tenir compte de la réduction du volume du matériau pendant le refroidissement, afin d'obtenir un produit de taille et de finition de surface appropriées.

-

Refroidissement : La matière plastique contenue dans le moule a alors refroidi et s'est solidifiée pour donner le produit final. Les temps de refroidissement2 est directement proportionnelle aux caractéristiques de la matière plastique et à l'épaisseur du produit manufacturé.

-

Démoulage : Enfin, le moule d'injection plastique est généralement ouvert une fois que le produit a refroidi à la température souhaitée, après quoi le produit plastique formé est libéré.

Qu'est-ce qu'un moule fileté ?

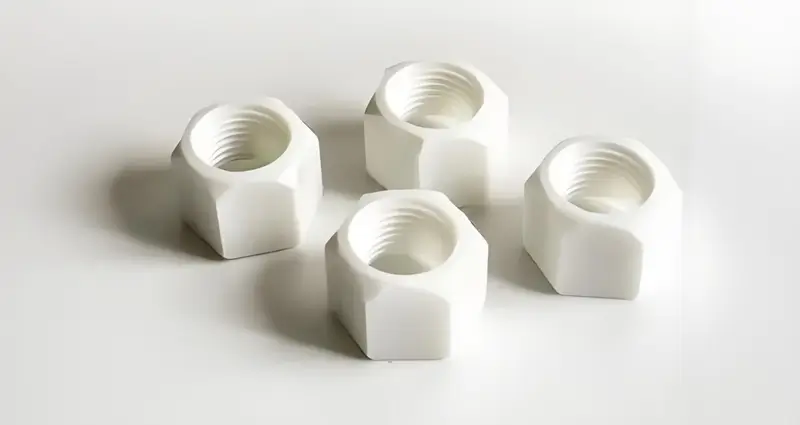

Les moules filetés sont utilisés dans le moulage par injection pour créer des pièces dotées d'un filetage interne ou externe, comme les boulons et les écrous, afin de garantir un ajustement et un fonctionnement précis.

Un moule fileté est conçu pour former des pièces avec des filets, internes ou externes. Il comporte des inserts ou des mécanismes de filetage intégrés pour créer des composants qui nécessitent des ajustements serrés, tels que des vis ou des écrous, au cours du processus de moulage par injection.

Points clés de la conception des moules à filets

Les principaux points de conception des moules filetés sont les suivants

-

Géométrie du fil : Il est tout d'abord nécessaire de définir le type de filetage, filets intérieurs moulés ou filets extérieurs, le pas, l'angle, la profondeur du filetage, etc. Cette géométrie du type de filetage a un impact considérable sur l'efficacité de la connexion et la durée de vie du produit.

-

Angle de tirant d'eau : Comme il est possible de rencontrer des difficultés lors du démoulage des produits filetés, la méthode de base est la suivante angle de dépouille3 est généralement accordée aux surfaces des filets intérieurs et extérieurs lors de leur conception. Lors du positionnement de l'angle de dépouille, il est nécessaire d'évaluer les détails de la profondeur du filetage et le cadre du moule.

-

Conception de la ligne de séparation : Il doit également être raisonnablement conçu pour le plan de joint du moule afin de lui permettre de se séparer facilement pendant le moulage par injection et le démoulage. Ligne de séparation4 (moule à simple surface de séparation ou moule à double surface de séparation) peuvent également avoir des conceptions différentes dans les articles moulés, en particulier lorsque les filets sont composés en une seule unité pour améliorer la qualité du moulage.

-

Mécanisme de démoulage rotatif : Pour faciliter le démoulage, une structure de démoulage rotative peut être installée à l'intérieur du moule, elle peut tourner avec le produit fileté à l'intérieur du moule pour ouvrir le moule et démoulage5 sans aucune égratignure sur le produit.

Les moules filetés sont essentiels pour la production de pièces filetées.Vrai

Les moules filetés comprennent des inserts ou des mécanismes qui forment des filets dans la pièce moulée, garantissant ainsi un ajustement et une fonctionnalité corrects.

Les moules filetés sont toujours plus chers que les moules standard.Faux

Les moules filetés peuvent avoir un coût initial plus élevé en raison de leur complexité, mais leur efficacité à long terme et leur capacité à produire des composants filetés avec précision peuvent compenser l'investissement initial.

Quels sont les facteurs qui affectent la faisabilité des machines de moulage par injection de filets ?

La faisabilité des machines de moulage par injection de moules filetés dépend de plusieurs facteurs clés, notamment la conception du moule, le choix des matériaux et les capacités de la machine. Ces éléments influencent l'efficacité de la production et la qualité des produits.

Les facteurs qui influent sur la faisabilité du moulage par injection de filets sont notamment la complexité de la conception du filet, l'efficacité du refroidissement du moule, le flux de matières et le type de machine de moulage par injection utilisé. Une conception appropriée garantit des pièces filetées de haute qualité avec un minimum de défauts.

Conception des moules

Si vous souhaitez fabriquer des produits d'injection filetés parfaits, il est très important de disposer d'un bon moule à filets. Des technologies telles que la conception du plan de joint, les mécanismes de démoulage rotatifs et le noyau fileté mobile sont donc nécessaires pour réaliser le moulage et le démoulage de filets. Par exemple, on utilise un moule mobile rotatif qui tourne avec le produit fileté pendant le processus d'ouverture du moule, ce qui permet d'obtenir un démoulage sans perte. L'application de ces technologies permet non seulement d'améliorer la précision de fabrication des moules filetés, mais aussi d'accroître l'efficacité de la production.

-

Conception de la ligne de séparation : Lorsque les ingénieurs déterminent avec précision l'emplacement et l'aspect du plan de joint, ils veillent à ce que le moule se sépare en douceur au moment du moulage par injection et du démoulage. Une bonne conception du plan de joint réduit l'usure du moule et prolonge sa durée de vie.

-

Mécanisme de démoulage rotatif : Pour éviter d'endommager les pièces lors du démoulage, le moule peut être conçu pour tourner avec le produit fileté lorsqu'il s'ouvre. La conception du mécanisme de démoulage rotatif doit tenir compte du pas de vis, de la géométrie et de la vitesse de rotation, autant d'éléments qui influent sur la fluidité de cette étape critique.

-

Le noyau mobile : Lorsqu'un moule est doté d'un noyau mobile, il peut produire des filets et les retirer en faisant bouger le noyau. La conception du noyau mobile doit tenir compte de la trajectoire, de la vitesse et de la précision de son mouvement afin de garantir la qualité du moulage et le démoulage en douceur du fil.

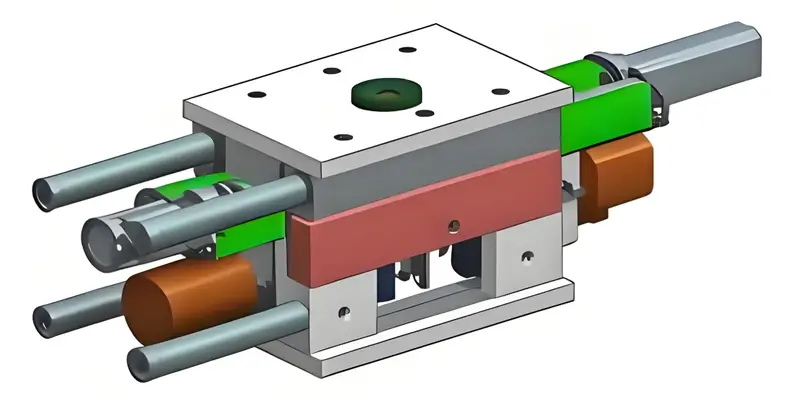

Exigences en matière d'équipement

Pour injecter avec succès des moules filetés, la machine de moulage par injection doit présenter des caractéristiques techniques spécifiques. Il s'agit notamment d'une force de serrage suffisante pour assurer la stabilité du moule pendant le processus de moulage. Deuxièmement, la conception de la vis répond non seulement aux exigences de la fusion et de l'injection du plastique, mais contrôle également la vitesse/pression, et le système de contrôle peut ajuster avec précision divers paramètres dans le processus de moulage pour assurer la constance de la qualité du produit.

-

Force de serrage : La force de fermeture de la machine de moulage par injection doit être suffisante pour garantir la stabilité du moule pendant le processus de moulage. En général, la force de fermeture des moules filetés est plus élevée que celle des moules ordinaires, car la construction des filets exige une pression d'injection et une force de fermeture plus élevées lors du moulage.

-

Conception de la vis : Lors de la conception et de la sélection de la vis d'une machine de moulage par injection, il est important de tenir compte de facteurs tels que la fusion des matières plastiques et les injections. Par exemple, la longueur de la vis, son diamètre, son pas ainsi que la profondeur des filets nécessitent une configuration optimale en fonction du type de matière plastique et des paramètres de moulage.

-

Système de contrôle : Le système de contrôle de la machine de moulage par injection doit impérativement réguler plusieurs facteurs lors du moulage, notamment la pression d'injection, la vitesse d'injection, la température du moule et le temps de refroidissement. Il est donc possible d'exercer un contrôle précis et intense sur ces paramètres afin de garantir la bonne taille et une finition de surface éprouvée des produits filetés.

Sélection des matériaux

Le choix du matériau utilisé pour le moulage par injection a une influence significative sur l'effet de moulage des moules filetés. Généralement, les matériaux de moulage par injection comprennent le polypropylène (PP), le polyéthylène (PE), le polyamide (PA), le polycarbonate (PC) et d'autres matériaux similaires. Ces matériaux présentent des propriétés d'écoulement, d'abrasion et d'anticorrosion qui répondent aux exigences de la création d'une structure de filetage. En outre, la résistance à la chaleur, la résistance chimique, la solidité et la durabilité par rapport à l'environnement et aux contraintes du produit sont des questions qui se posent.

-

Polypropylène (PP) : Le polypropylène présente une résistance chimique, une résistance à la chaleur et une auto-mobilisation électrique relativement élevées et peut être utilisé dans la fabrication d'articles en plastique. Le polypropylène a une bonne fluidité, ce qui peut permettre la création d'une structure filetée par moulage.

-

Polyéthylène (PE) : Le polyéthylène est un plastique remarquable car il présente une faible corrosion chimique et peut également être utilisé à basse température. Il est principalement utilisé pour produire des emballages alimentaires et des conteneurs pour produits chimiques. Le polyéthylène a une bonne fluidité ; il peut donc être facilement moulé pour obtenir des formes filetées.

-

Polyamide (PA) : Le polyamide présente de bonnes caractéristiques mécaniques et une bonne résistance à l'usure, et il est utilisé dans la production de pièces automobiles et d'appareils électroménagers. Le polyamide a également une bonne fluidité et peut donc être facilement moulé dans les structures filetées prévues.

-

Polycarbonate (PC) : Le polycarbonate appartient à la série des thermoplastiques qui présentent des caractéristiques telles qu'une bonne clarté, une résistance élevée à la chaleur et une bonne résistance aux chocs ; il est largement utilisé pour la fabrication d'équipements optiques et d'accessoires de sécurité. Du point de vue de la fluidité, le polycarbonate possède de très bonnes propriétés et peut donc être facilement utilisé pour créer des structures filetées.

Contrôle des paramètres du processus

Voici quelques-uns des paramètres de contrôle du processus qu'il convient de respecter, en particulier lors du moulage par injection de moules filetés. En fonction du type de matériau à injecter et de la conception du moule, la pression d'injection, la vitesse d'injection, la température du moule, le temps de refroidissement et d'autres facteurs doivent être correctement ajustés. Pour les produits ayant des formes de filetage compliquées, les conditions de moulage efficaces doivent être identifiées en collaboration avec les essais de moulage et la mise au point du processus afin d'obtenir une précision et une qualité élevées.

-

Pression d'injection : Elle contrôle la fluidité de la matière plastique et la qualité de moulage du produit et peut donc être considérée comme un facteur essentiel de la pression d'injection. Une pression d'injection plus élevée est nécessaire lorsque les filets de moulage par injection sont nombreux et complexes afin de permettre à la matière plastique de pénétrer dans la cavité du moule.

-

Vitesse d'injection : La vitesse d'injection est en fait un facteur déterminant de l'état d'écoulement de la matière plastique et de l'état de surface du produit. On peut également dire que si la vitesse d'injection est raisonnable, les défauts de surface et la qualité du moulage seront minimisés.

-

Contrôle de la température des moules : Le refroidissement du moule est un paramètre essentiel dans la fabrication de la matière plastique, en relation avec la vitesse de refroidissement et la précision dimensionnelle du matériau. Ainsi, pour atteindre les dimensions requises en termes de précision et de qualité de la surface du produit, il est nécessaire de mettre en œuvre une régulation adéquate de la température du moule.

-

Temps de refroidissement : Ce temps détermine donc le processus de refroidissement et de solidification du produit fabriqué. Le cas échéant, il convient de prévoir un temps de refroidissement pour réduire les déformations et les contraintes internes qui auront un impact sur la qualité du moulage.

Le flux de matériaux influe sur la faisabilité du moulage par injection des moules filetés.Vrai

Un flux de matière approprié assure une formation cohérente des filets et minimise les défauts au cours du processus de moulage.

La complexité de la conception des moules garantit le succès du moulage par filetage.Faux

Si les conceptions complexes peuvent améliorer la précision, elles peuvent aussi augmenter les coûts et les délais de production, ce qui rend la simplicité parfois plus efficace.

Quelles sont les études de cas sur l'application pratique du moulage par injection des moules à filets ?

Les moules à filets pour le moulage par injection offrent des solutions efficaces pour la production de pièces filetées de haute précision. Des études de cas montrent comment cette technologie est appliquée dans diverses industries.

Les moules à filets pour le moulage par injection créent des filets précis et durables pour toute une série de produits, notamment dans les secteurs de l'automobile, de la médecine et des biens de consommation. Ils garantissent une production de haute qualité avec un minimum de post-traitement.

Production de capsules de bouteilles

Les moules filetés sont utilisés dans la production de bouchons de bouteilles, qui constituent l'une des applications les plus courantes. En raison des fonctions d'étanchéité et de vissage avec le corps de la bouteille, les structures filetées des bouchons de bouteille doivent être très spéciales et spécifiques. L'optimisation de la conception des moules et des processus de moulage par injection permet d'obtenir une production très efficace de capsules de bouteilles.

-

Conception du moule : Pour les moules de bouchons de bouteilles, on utilise souvent des moules à plusieurs cavités afin d'augmenter la productivité. La conception du moule exige également l'application de la précision et de l'interchangeabilité des filets du bouchon de bouteille pour qu'ils s'adaptent bien aux caractéristiques d'étanchéité du corps de la bouteille.

-

Processus de moulage par injection : Lors du moulage par injection des bouchons de bouteilles, il est nécessaire de bien maîtriser le processus de moulage. pression d'injection6vitesse d'injection, température du moule7temps de refroidissement, etc. Ce faisant, les paramètres tels que la qualité de moulage des capsules de bouteilles et le taux de production global peuvent être améliorés.

-

Ligne de production automatisée : Les industries actuelles de fabrication de capsules de bouteilles par le biais de lignes de production de capsules de bouteilles utilisent l'alimentation, le démoulage et l'inspection automatiques afin d'améliorer les opérations et d'obtenir des productions de qualité.

Pièces détachées automobiles

Dans le secteur automobile, les pièces filetées les plus courantes sont les boulons, les écrous et les connecteurs. Ces pièces doivent non seulement être résistantes et durables, mais aussi présenter de bonnes caractéristiques d'assemblage. Des matériaux de haute performance et un moulage par injection précis peuvent également être adoptés pour créer des pièces filetées susceptibles de satisfaire aux exigences des constructeurs automobiles. L'intégration de moules à canaux chauds facilite la production de composants filetés durables et précis, essentiels pour les applications automobiles.

-

Sélection des matériaux : Les éléments regroupés les plus courants dans l'industrie automobile sont les plastiques techniques à haute performance tels que le polyamide (PA) et le polycarbonate (PC). Ces matériaux présentent d'assez bonnes caractéristiques mécaniques et une grande résistance à chaud, dont l'utilisation sera appropriée dans l'industrie des pièces automobiles.

-

Conception du moule : Les moules pour les pièces filetées automobiles doivent se concentrer sur la géométrie et la réponse d'assemblage de ces pièces. La conception de moules de précision peut garantir la tolérance dimensionnelle des pièces et les caractéristiques d'assemblage.

-

Processus de moulage par injection : Les paramètres spécifiques qui sont importants pour le processus de moulage par injection des pièces filetées automobiles comprennent la pression d'injection, la vitesse d'injection, la température du moule, le temps de refroidissement, entre autres. L'ajustement de ces paramètres de processus permet donc de localiser et de corriger les sources à l'origine de la mauvaise qualité du moulage et de la baisse d'efficacité des pièces.

Appareils ménagers

Un autre segment des appareils ménagers comprend également des structures filetées, par exemple des boutons sur les machines à laver et des connecteurs sur les mixeurs. Outre l'aspect extérieur, ces pièces doivent avoir une apparence attrayante, une fonctionnalité satisfaisante et une grande solidité. On peut raisonnablement estimer que la production de pièces filetées de haute qualité pour les appareils ménagers ne nécessite pas d'étirements importants, mais une conception adéquate des moules et des technologies de moulage par injection bien développées. Les moules à injection à canaux chauds garantissent que ces pièces répondent aux spécifications de conception avec une précision et une efficacité élevées.

-

Sélection des matériaux : Dans le cas de l'industrie des appareils ménagers, les pièces filetées des appareils ménagers et des CAR sont fabriquées à partir de polypropylène (PP) et de polyéthylène (PE). La bonne fluidité et les propriétés mécaniques du matériau permettent de l'utiliser dans les pièces filetées des appareils électroménagers.

-

Conception du moule : Les filetages créés à l'aide de moules utilisés dans la production de pièces filetées pour appareils électroménagers doivent présenter un bel aspect et remplir la fonction prévue. L'attention portée à la création d'un moule précis peut contribuer à améliorer l'aspect des pièces en question ainsi que leur utilité.

-

Processus de moulage par injection : Le processus de moulage par injection de pièces filetées pour appareils électroménagers doit bien contrôler la pression d'injection, la vitesse d'injection, la température du moule, le temps de refroidissement, etc. Ces paramètres de processus permettent d'améliorer la qualité du moulage et l'efficacité de la production des pièces.

Les moules à filets améliorent la précision des filets dans le moulage par injection.Vrai

Les moules à filets pour le moulage par injection créent des filets précis et uniformes, ce qui réduit les opérations de post-traitement et augmente la qualité globale du produit.

Les moules à fil ne conviennent que pour les fils simples et non complexes.Faux

Les moules à filets peuvent être conçus pour créer des filets simples ou complexes, ce qui les rend polyvalents pour diverses applications dans différents secteurs.

Conclusion

Quant au moulage par injection de moules filetés, les machines de moulage par injection peuvent le réaliser, et les domaines d'application comprennent les bouchons de bouteilles, les pièces automobiles, les appareils ménagers et d'autres industries.

Des produits filetés de bonne qualité peuvent ainsi être développés grâce à un choix approprié de la conception du moule, la sélection de matériaux appropriés pour le moulage par injection8Le système de moulage par injection des moules filetés est un système de contrôle de la qualité, qui permet de contrôler efficacement les paramètres. À l'avenir, les domaines d'application du moulage par injection de moules filetés s'étendront davantage, et la tendance du développement s'orientera davantage vers la haute précision, l'intelligence et la protection de l'environnement.

-

En savoir plus sur la cavité du moule : La cavité du moule est méticuleusement conçue pour correspondre précisément aux dimensions du produit souhaité. ↩

-

En savoir plus sur L'importance du temps de refroidissement dans le moulage par injection : le temps de refroidissement affecte directement le cycle de moulage et la production de produits en plastique. ↩

-

En savoir plus sur les directives relatives à l'angle de dépouille pour le moulage par injection : La dépouille est une conicité appliquée aux faces de la pièce qui les empêche d'être parallèles au mouvement de l'ouverture du moule. ↩

-

En savoir plus sur le plan de joint pour le moulage par injection : Le plan de joint est l'endroit où les deux moitiés du moule se séparent à la fin d'un cycle de moulage par injection. ↩

-

Comprendre le processus de démoulage dans le moulage par injection : Étapes clés et meilleures pratiques : Le démoulage est l'étape finale du processus de moulage. ↩

-

En savoir plus sur la pression d'injection : La pression d'injection est la pression à laquelle le réfrigérant est injecté dans le compresseur. ↩

-

En savoir plus sur la température du moule : La température du moule est probablement la température la plus importante en termes de qualité et elle affecte la qualité de nombreuses façons. ↩

-

En savoir plus sur les types de matières plastiques les mieux adaptés au moulage par injection ? Sélectionnez le matériau le mieux adapté à une application particulière en tenant compte de facteurs tels que la solidité, la résistance à la chaleur, le coût, l'aspect, etc. ↩