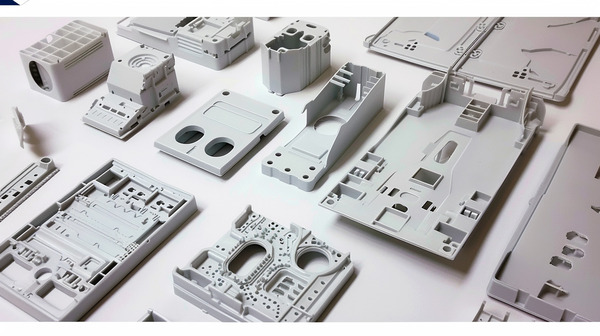

Les matériaux de moulage par injection jouent un rôle crucial dans la détermination de la qualité et des performances des produits moulés, ce qui a un impact sur les industries allant de l'automobile aux biens de consommation.

Les matériaux de moulage par injection les plus couramment utilisés sont les thermoplastiques tels que l'ABS, le polypropylène (PP) et le polycarbonate (PC), ainsi que les plastiques thermodurcissables tels que les résines époxy et phénoliques. Ces matériaux sont appréciés pour leur excellente moulabilité, leur résistance et leur polyvalence, ce qui les rend adaptés à diverses applications. Les principaux avantages sont la rentabilité, la durabilité et la capacité à produire des formes complexes avec précision.

Il est essentiel de comprendre les propriétés et les applications de ces matériaux pour optimiser vos processus de moulage par injection. Découvrez comment le choix du bon matériau peut améliorer les performances du produit et réduire les coûts de production.

Les thermoplastiques sont les matériaux les plus couramment utilisés dans le moulage par injection.Vrai

Les thermoplastiques tels que l'ABS et le PP sont largement utilisés en raison de leurs excellentes caractéristiques d'écoulement, de leur facilité de traitement et de leur recyclabilité.

Tous les matériaux de moulage par injection sont aussi durables les uns que les autres.Faux

Bien que de nombreux matériaux utilisés dans le moulage par injection soient durables, leurs performances varient considérablement en fonction du type de matériau et de ses propriétés spécifiques, ce qui influe sur leur adéquation à différentes applications.

Qu'est-ce que le polyuréthane thermoplastique (TPU) ?

Le polyuréthane thermoplastique (TPU) est un matériau très durable, flexible et résistant à l'abrasion, souvent utilisé dans la fabrication de produits nécessitant élasticité et résilience. Le TPU est largement utilisé dans des secteurs tels que l'automobile, le médical et les biens de consommation, en raison de son équilibre entre résistance et flexibilité.

Signification et caractéristiques

Le TPU est un autre mélange caoutchouc-plastique dont la composante polyuréthane présente des qualités très intéressantes. Il est très dur et présente une très bonne résistance à la compression, à l'abrasion et aux produits chimiques. En outre, ces propriétés ne changent pas beaucoup à des températures extrêmes.

Mais c'est l'un des matériaux les plus difficiles à mouler par injection. Il est tellement dur et cristallin qu'il est difficile à mouler. Vous avez besoin d'experts pour manipuler ce matériau de moulage par injection.

Application

Il est utilisé pour les boîtiers et les enveloppes de protection, les outils électriques, les roulettes, les radeaux gonflables, les chaussures, etc.

Qu'est-ce que le polypropylène (PP) ?

Le polypropylène (PP) est un plastique durable et léger utilisé dans tous les secteurs en raison de sa résistance à la chaleur et aux produits chimiques. Le PP est souvent utilisé dans les emballages, les composants automobiles et les textiles. Ses principaux avantages sont son faible coût, sa recyclabilité et sa grande résistance à la traction.

Signification et caractéristiques

Le PP est l'une des matières plastiques les plus légères. Il a un point de fusion élevé et une grande résistance chimique. Sa limite d'élasticité, sa résistance à la traction et à la compression et sa dureté sont supérieures à celles du polyéthylène basse pression. Il présente une rigidité exceptionnelle, une bonne résistance à la relaxation des contraintes à haute température (90°C), une bonne résistance à la chaleur et peut être utilisé à des températures supérieures à 100°C.

Il ne se déforme pas à 150°C sans force extérieure. Il est très stable dans de nombreux milieux, à l'exception de l'acide sulfurique concentré et de l'acide nitrique concentré. Les hydrocarbures aliphatiques de faible poids moléculaire, les hydrocarbures aromatiques et les hydrocarbures chlorés ont un effet de ramollissement et de gonflement.

Il absorbe difficilement l'eau, a de mauvaises propriétés électriques à haute fréquence et est facile à mouler. Il est utilisé comme pièces structurelles générales, équipement chimique résistant à la corrosion et pièces d'isolation électrique chauffées, et est largement utilisé dans les matériaux d'intérieur automobile.

Le PP est l'un des plastiques les plus légers1. Sa limite d'élasticité, sa résistance à la traction et à la compression et sa dureté sont supérieures à celles du polyéthylène basse pression. Il présente une rigidité exceptionnelle, une bonne résistance à la relaxation des contraintes à haute température (90°C), une bonne résistance à la chaleur et peut être utilisé à plus de 100°C.

Il ne se déforme pas à 150°C sans force extérieure. Il est très stable dans de nombreux milieux, à l'exception de l'acide sulfurique concentré et de l'acide nitrique concentré. Les hydrocarbures aliphatiques de faible poids moléculaire, les hydrocarbures aromatiques et les hydrocarbures chlorés ont un effet de ramollissement et de gonflement.

Il absorbe difficilement l'eau, a de mauvaises propriétés électriques à haute fréquence et est facile à mouler. Il est utilisé comme pièces structurelles générales, équipement chimique résistant à la corrosion et pièces d'isolation électrique chauffées, et est largement utilisé dans les matériaux d'intérieur automobile.

Mais son coefficient de dilatation thermique est élevé, ce qui signifie qu'il ne convient pas aux applications à haute température. Il est également difficile à manipuler lors du moulage par injection. Il se dégrade sous l'effet de la lumière ultraviolette (UV) et est inflammable après le moulage par injection.

Application

Il peut être utilisé pour fabriquer des récipients alimentaires, des tapis, des jouets et des appareils électroménagers.

Qu'est-ce que le nylon polyamide (PA) ?

Nylon Le polyamide (PA) est un thermoplastique de haute performance utilisé dans des applications nécessitant une grande solidité et une résistance aux chocs, telles que les pièces automobiles, les textiles et les composants électriques. Il offre une excellente résistance à l'usure et à la traction et peut être utilisé dans des environnements secs ou humides. Les qualités les plus courantes sont le PA6 et le PA66, le PA6 étant légèrement plus souple et le PA66 plus solide et plus résistant à la chaleur.

Signification et caractéristiques

Le nylon est un excellent matériau. Il est solide, résistant à la chaleur et possède de bonnes propriétés de frottement et d'usure de surface. Il s'agit d'un composé naturel, qui peut également être fabriqué synthétiquement.

Le type synthétique est idéal pour le moulage par injection. "Il possède également des propriétés d'amortissement des vibrations et convient donc à la fabrication d'amortisseurs de bruit. Les qualités les plus courantes sont les suivantes.

Nylon 11 : Polymère biosourcé présentant une bonne résistance aux chocs, une bonne stabilité dimensionnelle et une bonne résistance aux UV. Il présente également une très faible absorption d'eau.

Nylon 12 : Il est très similaire au Nylon 11, mais sa résistance aux chocs est légèrement inférieure, alors que sa résistance à l'abrasion et aux UV est supérieure.

Nylon 46 : Il est idéal pour les applications à haute température qui nécessitent une grande résistance aux chocs, à l'abrasion, aux produits chimiques et à l'électricité.

Nylon 66 : Une bonne alternative aux pièces métalliques. Il présente une rigidité, une solidité, des propriétés d'usure et d'abrasion et une résistance à la fatigue élevées.

Le moulage par injection du nylon peut être un défi car il rétrécit beaucoup. Vous devez concevoir le moule en prévoyant l'espace et les angles adéquats. De plus, le nylon n'aime pas les acides et les bases.

Application

Le nylon est utilisé pour fabriquer des engrenages, des roulements, des cordes de guitare, des tissus imperméables et résistants à l'usure, ainsi que des cordes.

Qu'est-ce que le polystyrène (PS) ?

Le polystyrène (PS) est un polymère synthétique dérivé du monomère styrène. Il est largement utilisé dans des produits tels que les couverts jetables, les boîtiers de CD et les matériaux d'emballage. Le PS est apprécié pour sa rigidité, son prix abordable et sa facilité de traitement. Il peut être solide ou en mousse, le PS en mousse étant souvent utilisé pour l'isolation et l'emballage en raison de sa légèreté.

Signification et caractéristiques

Le PS est l'un des rares à être fragile. matériaux de moulage par injection2. Il est super léger, ne craint ni l'humidité ni les produits chimiques et est idéal pour le moulage par injection car il se rétracte de la même manière partout lorsqu'il refroidit.

Le polystyrène est clair et transparent, il peut être facilement teinté et sa densité n'est inférieure qu'à celle du PP et du PE. Il possède d'excellentes propriétés électriques, en particulier de bonnes caractéristiques à haute fréquence, qui le placent au deuxième rang après le F-4 et le PPO. En outre, il se place derrière la résine de méthacrylate en termes de stabilité à la lumière, mais sa résistance aux radiations est la plus forte de toutes les matières plastiques.

La caractéristique la plus importante du polystyrène est sa stabilité thermique et sa fluidité à l'état fondu. Il est donc facile à mouler et à transformer, en particulier par injection, et convient à la production de masse. Le retrait de moulage est faible et la stabilité dimensionnelle du produit moulé est également bonne.

Le PS est utilisé pour fabriquer des jouets, des appareils électriques et des conteneurs. Il est également important pour les dispositifs médicaux car il ne se décompose pas sous l'effet des rayonnements gamma, qui permettent de stériliser les équipements médicaux. Ainsi, les boîtes de Petri et les kits de culture sont tous moulés par injection avec du PS.

Qu'est-ce que le polycarbonate (PC) ?

Le polycarbonate (PC) est un plastique durable et transparent connu pour son excellente résistance aux chocs et sa tolérance à la chaleur. Il est couramment utilisé dans des applications telles que les verres de lunettes, les appareils médicaux, les pièces automobiles et l'électronique. Ses principales propriétés sont une grande résistance à la traction, la transmission de la lumière et la résistance à la chaleur et aux rayons UV.

Signification et caractéristiques

Le PC a excellente résistance aux chocs et au fluage, haute résistance à la chaleur3 bonne résistance aux basses températures, température de fragilité de -100℃, résistance à la traction par flexion comparable à celle du nylon, allongement et module d'élasticité élevés, et excellente résistance aux chocs.

Il est incolore et transparent, présente une bonne colorabilité, une résistance à la chaleur supérieure à celle du nylon et du polyoxyméthylène, une meilleure résistance au fluage et une meilleure isolation électrique, une bonne résistance à la corrosion et une bonne résistance à l'usure.

Application

Le PC présente une grande solidité, une résistance aux fissures et une résistance aux chocs. Il est transparent. Il a également la grande qualité de conserver ses propriétés mécaniques et son aspect dans une large gamme de températures.

Il fonctionne donc bien dans des environnements à haute température. Le stress moyen (et interne) nécessite des conditions de formation plus élevées. Le PC est connu pour être nocif pour le corps humain, en particulier pour le système reproducteur. Fragmentation. Après le moulage par injection, les pièces en acrylique sont faciles à modifier et à finir.

Qu'est-ce que l'acrylique (PMMA) ?

L'acrylique (PMMA) est un plastique polyvalent et durable connu pour sa clarté et sa résistance aux intempéries. Il est utilisé dans de nombreux secteurs, notamment l'automobile, la construction et la signalisation. L'acrylique est apprécié pour sa grande résistance aux chocs, sa clarté optique et sa facilité de fabrication, offrant un équilibre idéal entre durabilité et polyvalence.

Signification et caractéristiques

L'acrylique, également connu sous le nom de poly(méthacrylate de méthyle), est un matériau thermoplastique léger, solide et transparent. Il n'est pas flexible, mais il ne s'écaille pas facilement.

L'un des avantages de l'acrylique est qu'il est facile à travailler. Après l'avoir moulé, vous pouvez facilement modifier et finir les pièces en acrylique.

Le PMMA présente quelques inconvénients notables. Tout d'abord, il se raye facilement, ce qui affecte non seulement sa clarté mais aussi son aspect. Deuxièmement, il devient facilement gras, ce qui affecte sa clarté et son toucher. Troisièmement, il ne supporte pas bien les températures très chaudes ou très froides.

Application

L'acrylique est utilisé pour des objets tels que les vitrines, les boîtiers pour panneaux solaires, les fenêtres, etc.

Qu'est-ce que le caoutchouc thermoplastique (TPE) ?

Le caoutchouc thermoplastique (TPE) est un matériau souple et durable qui associe les caractéristiques du caoutchouc à la facilité de transformation du plastique. Il peut être moulé, extrudé et recyclé, ce qui le rend idéal pour les joints automobiles, les composants médicaux et les biens de consommation. Le TPE offre des avantages tels qu'une excellente élasticité, une résistance à l'usure et la possibilité d'être retraité pour diverses applications.

Signification et caractéristiques

Le TPE est différent des autres matériaux de moulage par injection car il s'agit d'un mélange de plastique et de caoutchouc. Son point de fusion est bas. Il combine le meilleur des deux mondes. Il est flexible, peut être beaucoup étiré, est solide et est recyclable. De plus, le meilleur est qu'il est bon marché par rapport à la plupart des alternatives au caoutchouc.

Cependant, il ne convient pas à une utilisation à des températures élevées, car il perd certaines de ses propriétés matérielles. Il ne faut pas non plus l'étirer trop longtemps, car il risque de se déformer.

Application

Il a un large éventail d'utilisations. Il permet de fabriquer des joints, des tuyaux, des pièces de chaussures, des amortisseurs, des pare-chocs, etc.

Qu'est-ce que l'acrylonitrile-butadiène-styrène (ABS) ?

L'acrylonitrile butadiène styrène (ABS) est un plastique durable qui présente une excellente résistance aux chocs et une grande stabilité thermique. Il est couramment utilisé dans la production de pièces automobiles, de jouets et de composants électriques. L'ABS peut être facilement moulé, ce qui le rend idéal pour les applications de moulage par injection.

Signification et caractéristiques

L'ABS est fabriqué à partir de trois produits chimiques : l'acrylonitrile, le butadiène et le styrène. Chaque produit chimique possède des propriétés différentes : l'acrylonitrile est solide, résistant à la chaleur et aux produits chimiques ; le butadiène est solide et peut résister aux chocs ; le styrène est facile à traiter, brillant et solide.

L'ABS est un matériau informe. Lorsque les trois produits chimiques sont mélangés, ils forment un terpolymère composé de deux parties : une partie est un mélange continu de styrène et d'acrylonitrile, et l'autre partie est un mélange de caoutchouc polybutadiène. Les propriétés de l'ABS dépendent de la quantité de chaque produit chimique utilisé et de la manière dont les deux parties sont mélangées.

Cela permet une grande flexibilité dans la conception des produits, et des centaines de qualités différentes de matériaux ABS peuvent être produites sur le marché. Ces différentes qualités de matériaux offrent des propriétés différentes, telles qu'une résistance aux chocs moyenne à élevée, une brillance faible à élevée et des caractéristiques de déformation à haute température.

Les matériaux ABS présentent une très grande facilité de traitement, des caractéristiques esthétiques, un faible fluage et une excellente stabilité dimensionnelle, ainsi qu'une grande résistance aux chocs. Utilisations, applications typiques : compteurs d'eau et autres objets commerciaux, boîtiers de câbles, cames mécaniques, mécanismes de glissement et roulements.

), les réfrigérateurs, les outils très résistants (sèche-cheveux, mixeurs, robots ménagers, tondeuses à gazon, etc.), les étuis de téléphone, les claviers de machines à écrire, les véhicules de loisirs (par exemple, les voiturettes de golf) et les jet-skis.

Conditions de traitement des moules à injection : Séchage : Le matériau ABS est hygroscopique et doit être séché avant d'être traité. La condition de séchage recommandée est de 80-90°C pendant au moins 2 heures. La température du matériau doit être inférieure à 0,1%.

Température de fusion : 210-280C ; température recommandée : 245.Température du moule : 25 ... 70C. (La température du moule affecte la finition des pièces en plastique ; des températures plus basses réduisent la finition. Pression d'injection : 5001000bar.

Vitesse d'injection : vitesse moyenne, le plastique ABS combine les caractéristiques de trois composants : l'acrylonitrile a une dureté et une solidité élevées, une résistance à la chaleur et à la corrosion, le butadiène a une résistance aux chocs et une ténacité ; le styrène a une brillance élevée, est facile à colorer et à traiter.

Les caractéristiques des trois composants susmentionnés font du plastique ABS un thermoplastique doté de propriétés globales de grande qualité, de ténacité et de grande rigidité.

Si l'on modifie le rapport entre les trois composants de l'ABS, ses propriétés changeront en conséquence pour répondre aux exigences de diverses applications, telles que l'ABS à haute résistance, l'ABS résistant à la chaleur, l'ABS à haute brillance, etc. Le plastique ABS est facile à transformer.

Il peut être formé par injection, extrusion, thermoformage et autres méthodes. Il peut être traité par sciage, perçage, malaxage, broyage et autres méthodes. Il peut être combiné à des solvants organiques tels que le chloroforme et peut également être soumis à des traitements de surface tels que le revêtement et la galvanoplastie.

Le plastique ABS est également un choix idéal pour les substituts du bois et les matériaux de construction. Le plastique ABS est très résistant, léger, a une dureté de surface élevée, est très lisse, facile à nettoyer, est stable sur le plan dimensionnel, résiste bien au fluage et convient à la galvanoplastie. Le plastique ABS est largement utilisé dans l'industrie.

Les produits d'injection ABS sont généralement utilisés pour fabriquer des coques, des boîtes, des pièces, des jouets, etc. L'ABS se caractérise par une faible absorption d'eau, un faible coefficient de frottement, une bonne résistance aux produits chimiques et n'est pas plus résistant que le nylon. Il s'agit donc d'un choix idéal pour les applications denses.

Application

En outre, ses performances peuvent également être stables à des températures extrêmement basses. Diverses pièces en cuivre de l'appareil, de la perche et du pulvérisateur. Ses applications comprennent également les couteaux de cuisine, les engrenages, les meubles et les roulements à billes.

Qu'est-ce que le polyoxyméthylène (POM) ?

Le polyoxyméthylène (POM) est un plastique polyvalent connu pour ses propriétés mécaniques exceptionnelles, telles qu'une résistance élevée à la traction, un faible frottement et une stabilité dimensionnelle. Il est couramment utilisé dans des applications nécessitant de la précision, telles que les engrenages, les roulements et les composants automobiles. Le POM est disponible sous deux formes principales : l'homopolymère et le copolymère, l'homopolymère offrant une résistance et une rigidité supérieures.

Signification et caractéristiques

Le POM possède de bonnes propriétés générales. Il présente une résistance élevée à la traction, une résistance aux chocs, une rigidité, une résistance à la fatigue, une résistance au fluage, une bonne stabilité dimensionnelle, une faible absorption d'eau, un faible coefficient de frottement, une bonne résistance chimique, et ses performances ne sont pas inférieures à celles du nylon.

Il présente une mauvaise stabilité thermique, brûle facilement et vieillit s'il est exposé à l'atmosphère pendant une longue période.

Le POM est idéal pour les objets qui doivent être très précis. Il est raide et rigide, et ne change donc pas beaucoup de forme. Il est également glissant et lisse, ce qui le rend idéal pour les objets qui se frottent souvent les uns aux autres. Il fonctionne bien même lorsqu'il fait très froid.

Application

Il est plus souhaitable pour le moulage par injection plastique de pièces automobiles dures telles que les poignées et les interrupteurs. Il peut être utilisé comme roulements, engrenages, cames, valves, écrous de tuyaux, roues de pompes, petites pièces de châssis, tableaux de bord de voitures, carburateurs, boîtes, conteneurs, tiges et diverses pièces de rechange en cuivre pour les pulvérisateurs.

En outre, ses applications comprennent également les couteaux de cuisine, les engrenages, les meubles et les roulements à billes.

Qu'est-ce que le polyéthylène (PE) ?

Le polyéthylène (PE) est un plastique léger et souple fabriqué à partir de monomères d'éthylène polymérisés. Il est couramment utilisé dans les emballages, les conteneurs et divers produits en plastique en raison de sa résistance aux produits chimiques et de son faible coût. Il existe plusieurs types de polyéthylène, notamment le polyéthylène basse densité (PEBD) et le polyéthylène haute densité (PEHD), chacun offrant des propriétés uniques pour des applications différentes.

Signification et caractéristiques

Le PE est divisé en trois grandes catégories de densité différente : le polyéthylène haute densité (PEHD), le polyéthylène basse densité (PEBD) et le polyéthylène téréphtalate (PET).

En général, les qualités de PE sont ductiles, ont une bonne résistance aux chocs et au fluage (peuvent supporter des charges mécaniques pendant une longue période sans se déformer). En outre, ils sont résistants aux réactions chimiques.

Application

Le PEHD est plus solide et plus dur. Il peut donc être utilisé pour mouler des objets tels que des bouilloires, des baignoires et des tuyaux. En revanche, le PEBD est plus souple. C'est un excellent matériau d'emballage, dont les produits représentent un milliard de dollars dans l'industrie de l'emballage (sacs à provisions, feuilles, films).

Conclusion

Les matériaux de moulage par injection couramment utilisés et les matériaux plastiques adaptés au moulage par injection comprennent le PE, le PP, le PS, l'ABS, le PC, le PA, le POM, le PBT, le PMMA, etc. Dans cet article, nous présentons une variété de matériaux de moulage par injection, en nous concentrant sur leurs avantages et inconvénients dans le moulage par injection.

-

En savoir plus sur le polypropylène : Le polypropylène est le plus léger de tous les plastiques commerciaux, avec un bon équilibre de propriétés ...... ↩

-

Ce qu'il faut savoir sur les matériaux courants de moulage par injection : Les matériaux courants de moulage par injection comprennent les thermoplastiques tels que l'ABS, le polypropylène ........ ↩

-

En savoir plus sur le polycarbonate (PC) : Le polycarbonate possède une excellente résistance aux chocs, une grande résistance à la chaleur et une bonne stabilité dimensionnelle. ↩