Les moules à injection sont fabriqués selon un processus détaillé en plusieurs étapes qui transforme les matières premières en outils durables et précis, essentiels à la production de pièces en plastique dans tous les secteurs d'activité.

Les moules à injection sont fabriqués en combinant des techniques d'usinage telles que le fraisage CNC, l'électroérosion et le meulage pour façonner des blocs de métal, généralement de l'acier ou de l'aluminium, dans la structure de moule souhaitée. Ce processus comprend plusieurs étapes : la conception, l'usinage et la finition. Les facteurs clés comprennent le matériau du moule, les exigences de précision et le volume de production prévu, tous adaptés pour garantir une production de pièces efficace et de haute qualité.

Bien que ce résumé présente les bases de la fabrication des moules d'injection, une compréhension approfondie de chaque étape peut aider à optimiser la conception des moules pour des applications spécifiques. Découvrez comment les variations des processus de fabrication des moules ont un impact sur la qualité des pièces finales et l'efficacité de la production.

Les moules d'injection nécessitent un usinage précis pour garantir la qualité des pièces.Vrai

La haute précision dans la fabrication des moules garantit des pièces homogènes et sans défaut dans les applications de moulage par injection.

Tous les moules d'injection sont en acier.Faux

Si l'acier est généralement utilisé pour les moules de production en grande quantité, les moules en aluminium sont également utilisés pour les productions faibles à moyennes en raison de leur rentabilité et des temps d'usinage plus courts.

Comment accepter les exigences de personnalisation des clients ?

Comprendre comment gérer les demandes de personnalisation des clients est essentiel pour toute entreprise qui vise la croissance. En mettant en œuvre des stratégies efficaces, vous pouvez améliorer l'expérience client et rationaliser vos opérations. Découvrez comment optimiser votre processus de personnalisation et renforcer les relations avec vos clients.

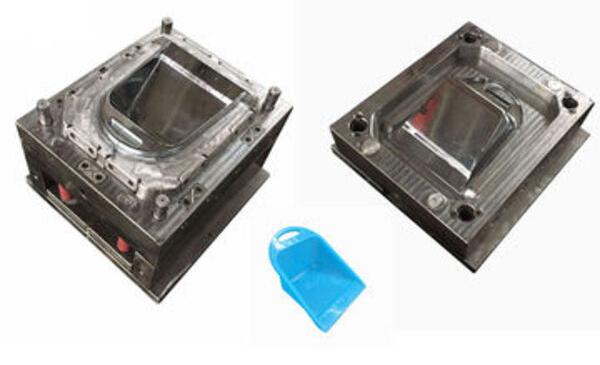

La production de moules en plastique commence lorsque le personnel d'ingénierie du client fournit des dessins de produits ou des objets physiques au fabricant de moules.

Le fabricant doit comprendre l'objectif, les possibilités de traitement, la précision dimensionnelle et les autres exigences techniques des pièces en plastique. La collecte, l'analyse et l'assimilation des données relatives aux produits constituent le processus d'acceptation des besoins de personnalisation du client à travers les exigences de la production de plastique moulé.

Quels sont les principaux éléments à prendre en compte lors de la conception d'un moule ?

Les éléments clés à prendre en compte dans la conception des moules sont la sélection des matériaux, la conception du système de refroidissement, l'emplacement du plan de joint et l'emplacement de l'obturateur. La prise en compte de ces facteurs garantit un flux optimal, minimise les défauts et améliore la fabricabilité. Un moule bien conçu peut réduire considérablement les temps de cycle et les coûts de production tout en améliorant l'homogénéité du produit.

Analyse et digestion des dessins 2D et 3D des produits

Je regarde des dessins de produits en 2D et en 3D. Je regarde la forme du produit, sa taille, à quel point il doit être proche de la taille souhaitée, à quoi il est censé ressembler, ce qu'il est censé faire, le type de plastique dont il est fait, à quel point il rétrécit, sa couleur et la forme souhaitée, ce qu'il est censé ressentir.

Déterminer le type d'injection

Lorsque vous choisissez une machine de moulage par injection de plastique, vous devez tenir compte du taux de plastification, cavité du moule1 le volume d'injection, la force de serrage, la zone effective d'installation du moule, la méthode d'éjection et la distance fixe. C'est pourquoi certains clients envoient les informations relatives à la machine de moulage par injection pour référence lors de l'envoi de l'appel d'offres.

Déterminer et organiser le nombre de cavités du moule

La plupart du temps, le client vous dira combien de cavités il souhaite, mais vous devez parfois décider vous-même.

Il est principalement basé sur le lot de production du produit (mensuel ou annuel), la taille du moule et la zone effective du moule d'injection pour l'installation de l'injection (ou l'espacement interne du tirant de la machine d'injection), le poids du produit et le volume d'injection de la machine d'injection, la zone projetée du produit et la force de serrage, la précision du produit, la couleur du produit et les avantages économiques (la valeur de production de chaque moule).

Déterminer le plan de joint

En général, le plan de joint sur le plan est plus facile à manipuler, et il faut parfois prêter une attention particulière au plan de joint. plan de joint dans la forme tridimensionnelle2.

Détermination de la base du moule et sélection des pièces standard

La plupart du temps, les clients nous demandent quels matériaux utiliser. Mais parfois, lorsque nous choisissons nous-mêmes, il est important de vérifier la résistance et la rigidité nécessaires des pièces liées au moule afin de vérifier si le cadre de moule sélectionné est adapté, en particulier pour les moules de grande taille.

Conception du système de coulée

a. Essayez de maintenir la distance entre les porte3 et toutes les parties du moule aussi cohérentes que possible, et faire en sorte que le chemin d'écoulement soit aussi court que possible (bien que cela soit difficile à réaliser avec une grande porte).

b. L'obturateur doit être placé de telle sorte que lorsque le plastique fondu est injecté dans la cavité, il se trouve face à la partie de la cavité qui est spacieuse et dont la paroi est épaisse, de sorte que le plastique puisse s'écouler facilement.

c. Lorsque le plastique s'écoule dans la cavité, essayez d'éviter qu'il ne se précipite directement sur la paroi de la cavité, le noyau ou l'insert, afin que le plastique puisse s'écouler dans toutes les parties de la cavité aussi rapidement que possible et éviter de déformer le noyau ou l'insert.

d. Le portillon doit être conçu de manière à ce qu'il soit le plus facile à retirer du produit, tout en minimisant l'impact sur l'apparence du produit.

Conception du système d'éjection

Le produit peut être éjecté de trois façons : mécaniquement, hydrauliquement ou pneumatiquement.

Conception du système de refroidissement

a. Organiser le système de refroidissement et choisir le type de système de refroidissement.

b. Décider de l'emplacement et de la taille du système de refroidissement.

c. Refroidir les pièces importantes telles que le noyau ou l'insert du moule mobile.

d. Refroidir les glissières latérales et les noyaux des glissières latérales.

e. Conception des composants de refroidissement et sélection des composants de refroidissement standard.

f. Conception de la structure d'étanchéité.

Sélection de l'acier pour moules

Le choix des matériaux pour les pièces moulées (empreinte, noyau) est principalement déterminé par le lot et la catégorie de plastique du produit.

Confirmation du dessin du moule

Une fois le dessin de conception du moule réalisé, il doit être envoyé au client pour approbation. Ce n'est qu'après l'accord du client que le moule peut être mis en production de masse. Lorsque le client a une opinion tranchée et exige des modifications importantes, le moule doit être redessiné, puis soumis à l'approbation du client jusqu'à ce qu'il soit satisfait.

Système d'échappement

Il y a plusieurs façons de se défouler :

a. Utiliser des rainures d'aération. Les rainures d'aération sont généralement placées à l'endroit où la cavité a été remplie en dernier. La profondeur de la rainure d'aération varie selon les plastiques et est essentiellement déterminée par l'espace maximal autorisé lorsque le plastique ne produit pas de bavure.

b. Utiliser le jeu correspondant du noyau, de l'insert, de la tige de poussée, etc. ou un bouchon de purge spécial pour purger.

c. Parfois, afin d'éviter la déformation du vide causée par la pièce à usiner, il est nécessaire de concevoir une goupille d'aération.

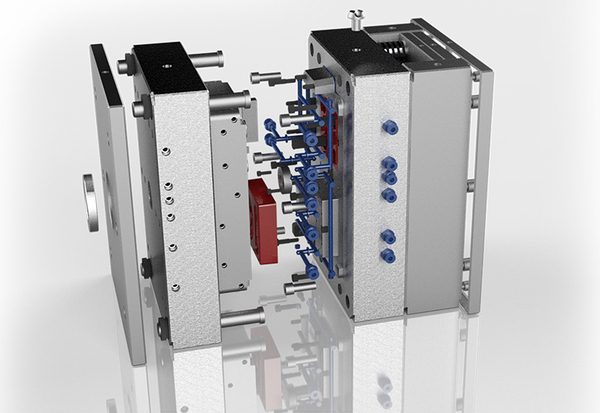

L'équipe d'ingénieurs conçoit le structure du moule4 selon les dessins des produits, organise et dessine les dessins.

Comment fabriquer un moule d'injection plastique ?

Pour fabriquer des moules d'injection plastique, il faut commencer par concevoir le moule à l'aide d'un logiciel de CAO, puis choisir les matériaux appropriés, généralement de l'acier ou de l'aluminium. Le moule est ensuite usiné et assemblé pour s'adapter aux machines de moulage par injection. Les étapes clés comprennent le prototypage, les essais et l'optimisation du moule pour des besoins de production spécifiques.

Programmation et retrait des électrodes

Une fois la conception du moule terminée, vous devez créer des programmes CNC et extraire les électrodes pour le traitement par électroérosion en fonction des conditions de traitement de chaque pièce.

Usinage

Le moule est traité mécaniquement, notamment par CNC, EDM, découpe au fil, perçage de trous profonds, etc.

Une fois la base du moule et les matériaux commandés, le moule n'est qu'à l'état d'ébauche ou de matériau en acier. À ce stade, une série de traitements mécaniques doit être effectuée en fonction de l'intention de conception du moule pour fabriquer diverses pièces.

Traitement CNC5Il s'agit également d'un centre d'usinage à commande numérique, dont les exigences portent sur diverses procédures de traitement, la sélection des outils, les paramètres de traitement, etc.

L'usinage par électroérosion est un procédé qui utilise la décharge pour corroder les matériaux afin d'atteindre la taille requise, de sorte qu'il ne peut traiter que des matériaux conducteurs. Les électrodes utilisées sont généralement en cuivre et en graphite.

Assemblage du banc

Le travail à l'établi est très important dans le processus de fabrication des moules, et il s'étend à l'ensemble du processus de fabrication des moules. Le travail à l'établi, l'assemblage de moules ajustés, le tournage, le fraisage, la rectification et le perçage sont autant d'éléments positifs.

Sauvetage et polissage des moules

Le nettoyage et le polissage des moules consistent à utiliser du papier de verre, de la pierre à huile, de la pâte de diamant et d'autres outils pour traiter les pièces du moule après le traitement du moule par CNC, EDM et travail à l'établi, et avant l'assemblage du moule.

Qu'est-ce que l'inspection et le contrôle des moisissures ?

L'inspection des moules consiste à examiner les moules pour détecter les défauts et les problèmes de qualité avant le début de la production. Un essai de moule permet de vérifier les performances du moule et de s'assurer que les pièces sont conformes aux spécifications. Les principaux avantages sont l'identification précoce des problèmes potentiels et l'optimisation de l'efficacité de la production, ce qui se traduit en fin de compte par des produits de meilleure qualité.

Inspection des moisissures

La norme d'acceptation des moules en plastique est une série d'étapes permettant d'inspecter, de tester et d'évaluer le moule après sa fabrication, afin de s'assurer qu'il répond aux exigences de conception et aux normes de fabrication. Les principaux éléments de la norme d'acceptation des moules en plastique sont les suivants :

Inspection de l'apparence des moules en plastique

Vérifiez que la surface du moule en plastique est plane, sans fissures, bavures, bulles et autres défauts, et qu'il n'y a pas de déformations ou de dommages évidents.

Inspection de la taille des moules en plastique

Vérifier si la taille du moule en plastique répond aux exigences de la conception, y compris la taille globale du moule, la taille des pièces, la taille du trou, etc.

Inspection des moules en plastique et des matériaux en acier

Assurez-vous que les matériaux utilisés pour le moule en plastique répondent aux exigences de conception et aux normes de fabrication, notamment en ce qui concerne le matériau de l'acier du moule, la dureté, le traitement thermique, etc.

Inspection de l'assemblage des moules en plastique

Assurez-vous que le moule en plastique est bien assemblé, que les pièces sont bien serrées, que la baïonnette est bien serrée et que les goupilles de guidage, les douilles de guidage, les ressorts et autres éléments sont bien présents.

Essai de moule en plastique

Faites un essai de moule en plastique pour voir si le moule s'ouvre et se ferme correctement, s'il s'éjecte correctement, s'il se refroidit correctement, si le plastique s'écoule correctement et s'il produit des pièces de bonne qualité.

Test de durée de vie des moules en plastique

Effectuer un essai de durée de vie du moule pour vérifier l'utilisation du moule en plastique au cours d'un certain cycle de moulage par injection, y compris l'usure, la déformation, les fissures, etc. du moule en plastique.

Instructions d'entretien des moules en plastique

Apprenez à entretenir les moules en plastique, notamment à les nettoyer, à les lubrifier et à prévenir la rouille pour qu'ils durent plus longtemps.

Procès de la moisissure

a. Tout d'abord, apprenez à connaître le processus d'essai du moule et les principales précautions à prendre au cours du processus d'essai du moule en lisant les documents suivants.

b. Se familiariser avec le processus d'essai des moules en s'exerçant sur le site d'essai des moules.

c. Vérifier l'aspect du moule, le matériau du moule, le système de coulée, le support du moule. Réinitialisation. Extraction et insertion des noyaux. Ramassage, échappement. Système de transport de l'eau, système de moulage par injection, apparence, taille et coordination fonctionnelle du produit pour acceptation.

Après la fabrication du moule, avant le premier essai du moule

Vérifiez si le moule est équipé de dispositifs de sécurité (par exemple, s'il y a un mécanisme de retour forcé ou un mécanisme d'interrupteur de fin de course de la plaque d'éjection, ces mécanismes sont des dispositifs qui garantissent que le moule ne sera pas endommagé dans un état anormal).

Vérifier que les mécanismes d'éjection et de retour du moule sont installés

Les mécanismes d'éjection et de retour les plus courants sont les mécanismes à tirants (il convient de vérifier si les tirants sont équilibrés et si le nombre de tirants est suffisant) et les mécanismes à vérins.

Il y a parfois une assistance à l'éjection assistée par gaz. L'aiguille de la buse est-elle en forme de Z pour tirer la position du matériau froid (on constate que la buse colle souvent au moule dans le sixième atelier). L'extrémité de la tige de retour est plate et il n'y a pas de soudure par points. Il n'y a pas de joint au fond de la tête de l'embryon, ni de soudure par points.

Tous les moules à coulisse doivent comporter des rainures d'huile sur la partie mobile de la coulisse.

Une fois le moule installé sur la machine de moulage par injection, ne vous précipitez pas pour procéder au moulage par injection et au réglage du moule. Demandez plutôt au technicien de mettre la machine de moulage par injection en mode manuel et demandez-lui d'effectuer manuellement chaque action du moule.

Après confirmation des travaux préliminaires susmentionnés, le moule peut être ajusté.

En outre, outre la taille, l'apparence et les autres défauts de l'échantillon lui-même, il est également nécessaire de combiner une confirmation globale de l'assemblage. Par conséquent, chaque fois que vous essayez le moule, vous devez essayer d'apporter toutes les pièces de l'assemblage.

La confirmation de l'assemblage global peut vous donner une compréhension plus directe des problèmes d'assemblage du produit du moule d'essai. En outre, pour les problèmes d'assemblage existants, il est plus pratique d'analyser le plan de modification. Cela permet d'éviter la complexité et de gagner du temps.

Une fois le moule fabriqué, nous devons utiliser la machine de moulage par injection pour fabriquer un moule d'essai afin de vérifier si le moule est bon et si la structure de la pièce en plastique est bonne. Grâce au moule d'essai, nous pouvons voir le moule en train de fabriquer de la bière et vérifier si la structure de la pièce en plastique est bonne.

Comment procéder à la modification et à la réparation des moisissures ?

La modification des moules consiste à ajuster leur conception afin d'améliorer la qualité des pièces et de réduire les défauts, tandis que la réparation des moules consiste à réparer les dommages afin de prolonger leur durée de vie. Les techniques clés comprennent le polissage de la surface, le remplacement des composants endommagés et la modification de la conception pour améliorer la fonctionnalité.

Lorsque vous utilisez un moule en plastique pendant une longue période, il s'use inévitablement. Lorsque le moule est endommagé ou déformé, nous devons le réparer à temps pour que les produits fabriqués par la machine de moulage par injection ne soient pas défectueux.

Méthodes de modification des moules pour le moulage par injection

Redéfinir le moule

La clé pour résoudre complètement le problème est de redessiner le moule. La structure du moule, la surface de séparation, la position de la porte, etc. sont optimisées et conçues sur la base des problèmes du moule d'origine.

Parallèlement, la sélection des matériaux du moule et l'optimisation du processus de traitement thermique doivent être envisagées pour améliorer la durée de vie et la durabilité du moule. Par exemple, pour résoudre le problème du remplissage insuffisant de la matière fondue causé par une surface de séparation inégale du moule, la surface de séparation peut être redessinée pour rendre le remplissage de la matière fondue plus uniforme.

Modifier les paramètres du moule

La modification des paramètres du moule est un moyen simple et rapide de modifier le moule. En ajustant les paramètres tels que la taille du moule, la précision du moule et la rugosité de la surface du moule, il est possible d'améliorer la qualité et l'efficacité de la production du produit.

Par exemple, en ajustant la taille et la position de la porte, le processus de remplissage de la matière fondue peut être optimisé et la qualité du produit peut être améliorée ; en réduisant la rugosité de la surface du moule, le résidu du produit peut être réduit et l'efficacité de la production peut être améliorée.

Remplacement des accessoires du moule

Le remplacement des accessoires du moule est un moyen populaire et relativement peu coûteux de modifier les moules. Pour les pièces du moule qui sont sujettes à l'usure et à la défaillance, comme les cavités, les noyaux, les manchons de fermeture, etc., vous pouvez choisir de les remplacer par des matériaux ou des traitements de surface plus résistants à l'usure et à la corrosion.

Vous pouvez également choisir des composants de moules plus avancés en fonction de vos besoins de production réels afin d'améliorer l'efficacité de la production et la qualité des produits. Par exemple, le remplacement d'une cavité qui s'use facilement par un matériau très résistant à l'usure peut prolonger efficacement la durée de vie du moule.

La modification des moules d'injection n'est pas une mince affaire. Elle l'est parce qu'elle permet d'améliorer vos pièces et d'accélérer votre production. Lorsque vous modifiez un moule, vous devez savoir ce que vous faites.

Il faut savoir ce que l'on fait pour ne pas se tromper. Vous ne voulez pas vous tromper parce que vous ne voulez pas faire un mauvais moule. Vous ne voulez pas faire un mauvais moule parce que vous ne voulez pas faire de mauvaises pièces.

Vous ne voulez pas faire de mauvaises pièces parce que vous ne voulez pas perdre d'argent. Vous ne voulez pas perdre de l'argent parce que vous voulez en gagner. Vous voulez gagner de l'argent parce que vous êtes en affaires. Vous êtes en affaires parce que vous voulez gagner de l'argent.

Traitement du système de refroidissement :

Traitement du système de refroidissement (forage et transport de l'eau), le produit exige généralement que le transport de l'eau du moule avant soit traité lorsque les premières données de modification du moule sont émises, et que le transport de l'eau du moule arrière soit traité après l'émission des secondes données de modification du moule.

Toutefois, dans les situations où l'ouverture du transport d'eau a un impact plus important sur le brassage, comme le brassage de matériaux PC (le brassage à l'huile chaude est nécessaire), essayez de l'ouvrir avant le premier moule d'essai.

Traitement du système de refroidissement

Par conséquent, lorsque vous réalisez les dessins de conception structurelle, vous devez penser à toutes les situations possibles et essayer de réduire la quantité de travail nécessaire pour modifier le moule, afin que l'eau puisse s'écouler dans le tuyau et que vous puissiez déterminer la taille de la bière le plus rapidement possible.

Pourquoi faut-il entretenir les moisissures ?

L'entretien des moules permet d'éviter les défauts et de prolonger la durée de vie des moules en les gardant propres et en bon état de fonctionnement. Des contrôles réguliers permettent d'identifier l'usure, ce qui réduit les interruptions de production et les coûts. Les principaux avantages sont l'amélioration de la qualité des pièces, la diminution des taux de rebut et l'amélioration de l'efficacité de la production.

Dans le processus de production quotidien, la maintenance des moules est plus importante que leur réparation. En effet, la réparation d'un moule est similaire à la réparation d'un équipement mécanique. Plus le moule est réparé, plus ses performances diminuent. Dans une certaine mesure, cela réduit également la durée de vie du moule.

Comme le moule travaille à haute température et à haute pression, et qu'il est en contact avec l'air pendant une longue période, il est très facile de le faire rouiller, et il doit donc être bien entretenu. Lorsqu'il n'est pas utilisé pour le brassage, il doit être enduit d'huile antirouille, de beurre, etc. et la durée d'utilisation du moule sera prolongée en conséquence.

En outre, étant donné que le acier pour moules6a une durée de vie et que la conception de la structure du moule n'est pas raisonnable, certaines structures en acier mince ou des broches d'éjection peuvent se fissurer et se casser, et elles doivent être constamment entretenues et réparées au cours de la maintenance ultérieure. Par conséquent, nous devons faire un bon travail d'entretien des moules en temps normal.

Conclusion

Zetar Mold Co. est un fabricant qui offre un service complet allant de la conception des moules au traitement des moules à injection, en passant par le moulage par injection des produits et le traitement de la surface des coques en plastique (pulvérisation, sérigraphie, etc.).

L'entreprise est bien équipée et dispose d'un groupe de techniciens ayant 20 ans d'expérience dans le traitement des moules à injection. Nous, Zetar Mold, sommes une entreprise dirigée par l'amour. Notre objectif est de créer une entreprise heureuse. Nous nous concentrons sur la résolution de divers problèmes de personnalisation pour les clients.

-

En savoir plus sur la cavité du moule : Le moulage est un processus au cours duquel la matière première est fondue et chauffée à la température souhaitée. ↩

-

Découvrez la détermination automatique des plans de joint et des surfaces en 3D dans la conception des moules d'injection plastique : Les plans de joint 3D sont générés sur la base du critère proposé, qui consiste à prendre en compte les zones de boucles de bord projetées ci-dessus. ↩

-

En savoir plus sur les types de portes pour le moulage par injection : Un guide de conception complet : La conception d'une porte de moulage par injection aide les entreprises à fabriquer des composants en plastique de la meilleure qualité possible. ↩

-

En savoir plus sur les composants des moules à injection : Comprendre la structure : Les principaux composants d'un système de moule à injection comprennent la structure de base du moule, le système de moulage, le système d'alimentation, le système d'éjection.... ↩

-

Qu'est-ce que l'usinage CNC ? Vue d'ensemble du processus d'usinage CNC : Le processus CNC s'oppose - et donc supplante - les limites du contrôle manuel..... ↩

-

En savoir plus sur l'acier pour moules : L'acier pour moules est un matériau utilisé pour fabriquer les moules, notamment les moules de poinçonnage à froid, les moules de forgeage à chaud, les moules de coulée sous pression, etc. ↩