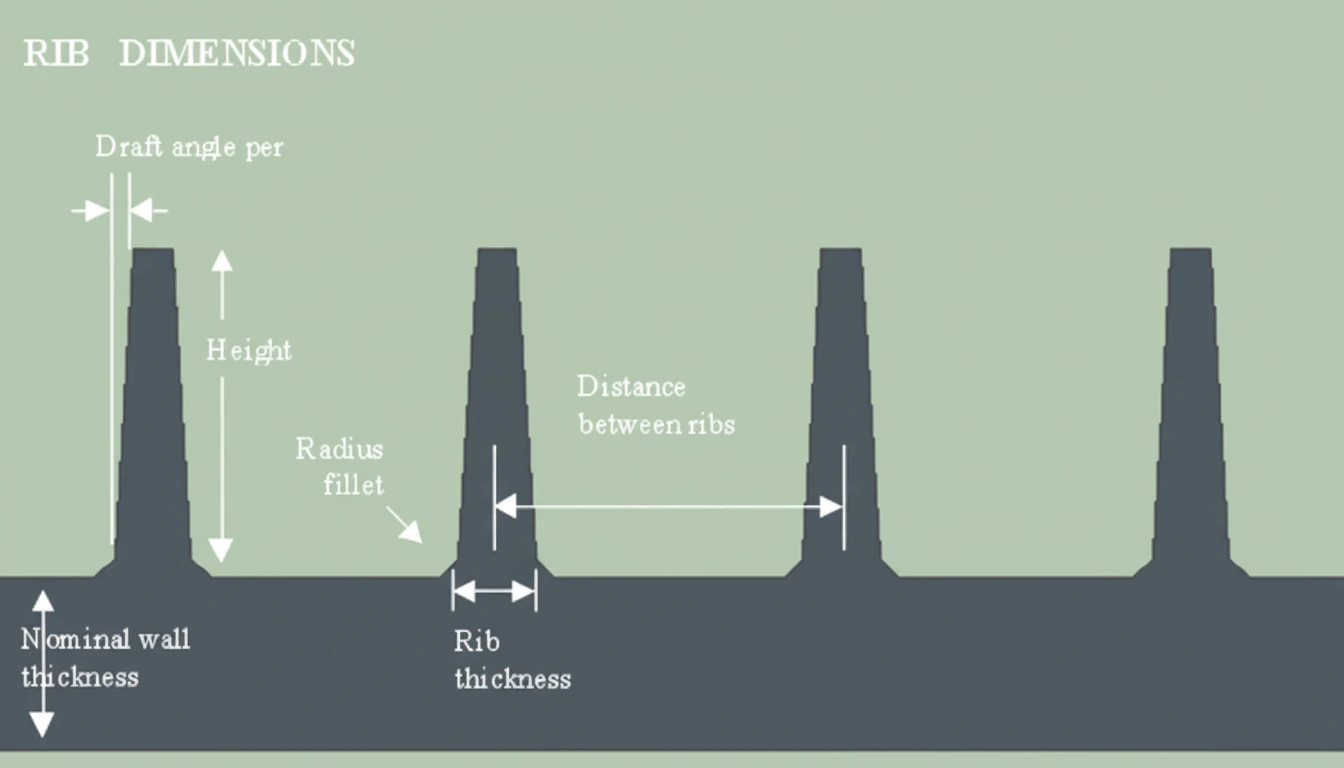

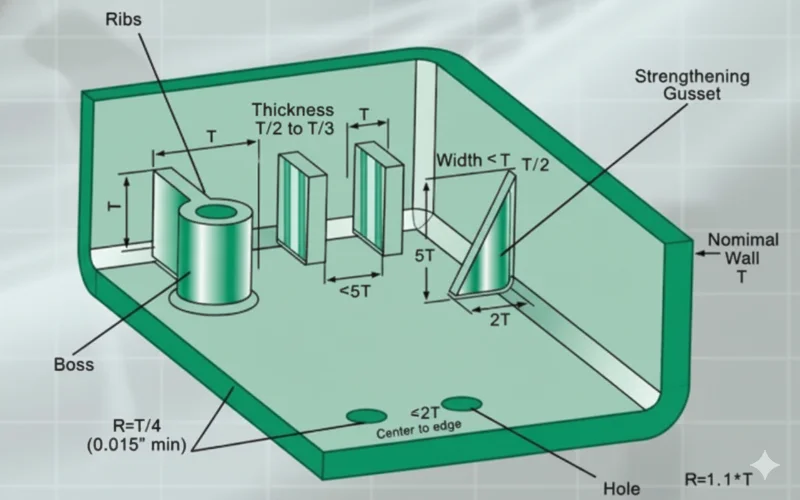

**リブ**は、プラスチック部品に組み込まれた薄い壁のようなもので、全体の肉厚を増やすことなく構造強度と剛性を追加します。リブデザインの黄金律は、リブの厚さを公称肉厚の**40%~60%**に保つことです。この比率に違反すると、しばしば**陥没跡**のような外観上の欠陥につながります。適切な抜き勾配(0.5°~1.5°)とベースRは、金型の突き出しと応力の軽減に不可欠です。

定義プラスチック製リブ

という文脈では 射出成形, a リブ は、プラスチック部品の壁または平面に垂直に延びる構造的特徴である。その主な機能は、部品の曲げ剛性(慣性モーメント)を増加させることであり、肉厚全体を増加させた場合のような重量やサイクルタイムを大幅に増加させることはない。

リブはまた、溶融プラスチックを補助するフローリーダーとしても使用される。 ポリプロピレン(PP) または アクリロニトリル・ブタジエン・スチレン(ABS)-金型キャビティの薄い部分を充填する際に。

主要な設計パラメータとガイドライン

製造上の欠陥を防止するため、リブの形状は特定の比率を厳守しなければならない。 公称肉厚 (t).

| パラメータ | 推奨値/範囲 | キーノート |

|---|---|---|

| リブ厚 (w) | 40%~60%公称壁厚(t) | 60%を超えると、以下のリスクが高まる。 シンク跡1 可視面(A面)。 |

| リブ高さ (h) | 最大3.0×公称壁(t) | 過剰な高さは、より高い噴射圧を必要とし、ガストラップのリスクを生む。 |

| ドラフト角度 | 片側0.5°~1.5 | エジェクションに不可欠。リブ表面にテクスチャーが施されているか、高品位に研磨されている場合のみ、ドラフトが減少する。 |

| ベース半径(フィレット) | 0.25×ノミナルウォール(t) | 応力集中を抑え、流れを良くするため、最小半径0.25mmを推奨する。 |

| リブの間隔 | 最小2.0×公称壁(t) | 間隔が狭すぎると、金型内に冷却しにくい(ヒートシンク)「スチール・セーフ」エリアができる。 |

| チップの厚さ | 最小0.75mm | 先端が十分に太く、ガス抜きができ、ショートショットを防ぐ。 |

リブの厚さは、ヒケを防ぐため、隣接する肉厚の40%から60%の間に維持すること。真

リブを壁よりも薄くすることで、交差点での材料の質量を最小限に抑え、均一な冷却を確保し、表面の窪みを防ぎます。

リブを主壁と同じ厚さにすることで、最高の表面仕上げを持つ最強の部品ができる。偽

厚いリブはホットスポットを作り、ゆっくりと冷却されるため、材料が内側に収縮し、反対側の表面に目に見えるヒケができる。

メリットとデメリット

リブを効果的に使うには、構造上の必要性と外観上の必要性のバランスをとる必要がある。

| メリット | デメリット |

|---|---|

| 強化された剛性: 部品全体を厚くすることなく、剛性を大幅に向上。 | シンクマークのリスク 不適切な厚み比率(>60%)は、表面に目に見える窪みをもたらす。 |

| 材料の節約: 世界的に肉厚を増やすよりも、プラスチック樹脂の使用量が少なくて済む。 | 金型の複雑さ: 金型に深いリブ溝を入れるには放電加工が必要。 |

| サイクルタイムの短縮: 薄いリブは厚いソリッドウォールよりも早く冷える。 | 退場問題: ドラフトが不十分な深いリブは、金型に刺さることがある。 |

| ワープ耐性: 適切に配置されたリブ(クロスハッチングなど)は、部品の平坦性を保つのに役立つ。 | ストレスの集中: リブの付け根の角が鋭いと、荷重がかかったときに部品が破損する可能性がある。 |

一般的なアプリケーション・シナリオ

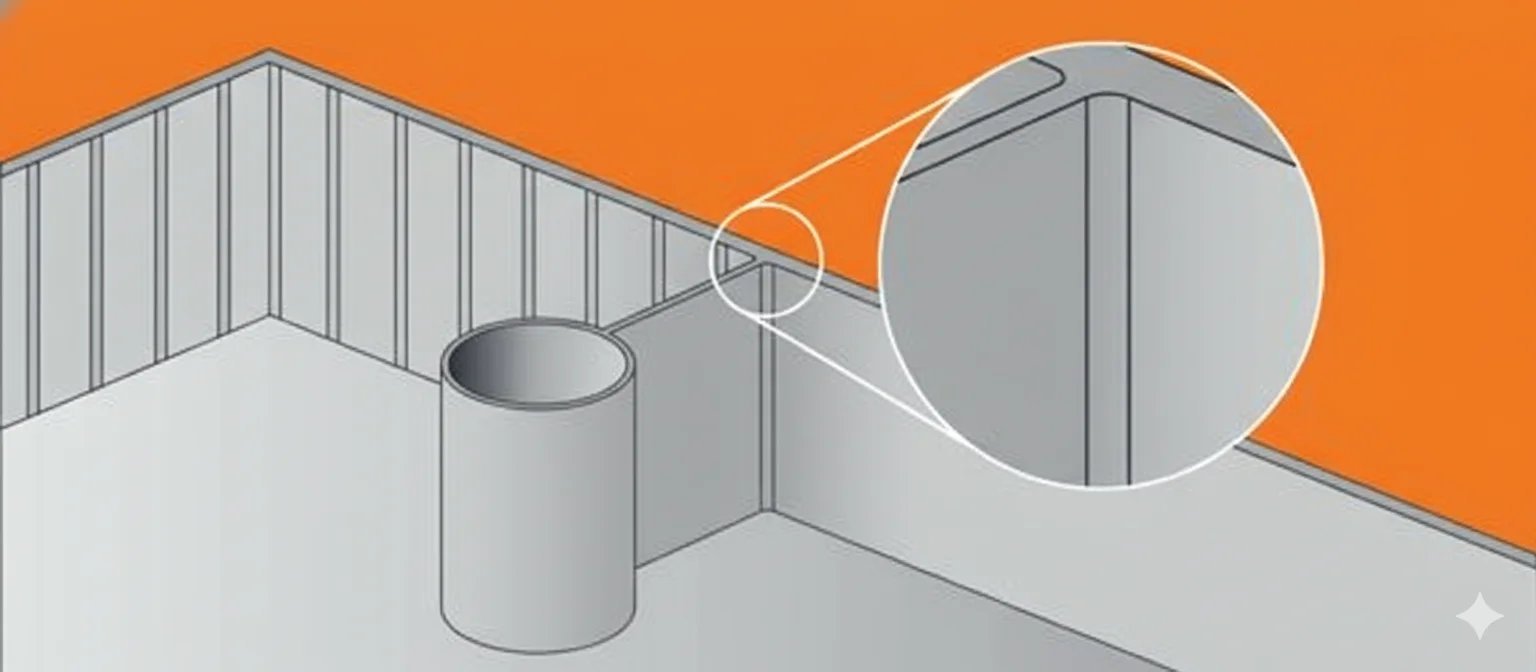

- エレクトロニクス・エンクロージャー ラップトップ・ケースやリモコンの薄壁を補強する。 ポリカーボネート(PC) 落下テストに合格する。

- 自動車トリム 大きくて平らなインストルメントパネルやドアライナーを補強し、たわみや振動を防ぐ。

- 消費者向けパッケージ: 肉薄のコンテナや木箱の縁や底を補強する。

- 構造用ブラケット: 家電製品の内部部品(洗濯機のギアなど)の高負荷を支える。

- ギア・ウェブ ラジアル強度を維持しながらプラスチックギアの質量を減らす。

ステップ・バイ・ステップのデザイン・プロセス

このワークフローに従って、リブをCAD設計に統合し、最適化します。 製造のための設計(DFM)2.

- 公称壁(t)を設定する: パーツのベース肉厚を定義します(例:3.0mm)。

- リブの厚さ(w)を計算する: tに0.5を掛ける(50%)。ベースのリブ厚は1.5mmが理想的です。

- 高さを決める: リブの高さは3×t(例:9.0mm)以下にする。より強度が必要な場合は、1本の高いリブではなく、複数の短いリブを使用する。

- ドラフトに応募する リブの両側に少なくとも0.5°の抜き勾配を付け、部品が離 れやすいようにする。

- フィレ(ラディ)を加える: 応力を分散させるため、リブと壁が接する基部 に半径0.25×t(例えば、0.75mm)を加える。

- 間隔を確認する: 複数のリブを使用する場合は、金型の冷却流路を適切 に確保するため、リブ間の間隔を少なくとも2×t(例 えば6.0mm)以上空けてください。

リブにベースR(フィレット)を追加することで、機械的応力の集中を大幅に軽減し、材料の流れを助けます。真

鋭利なコーナーは、亀裂の原因となる応力ライザーとして機能し、半径は荷重を分散し、溶融プラスチックがリブ形状にスムーズに流れ込むのを助ける。

リブは、抜き勾配をつけず、常に金型開口方向と平行になるようにする。偽

リブは通常ドローと平行であるが、抜き勾配は必須である。抜き勾配がないと、真空効果と摩擦により、射出時にリブが金型に突き刺さってしまいます。

よくある質問射出成形リブデザイン

Q1:リブが逆サイドにヒケを作るのはなぜですか?

A1: リブと壁が交差する部分には、より多くの材料が含まれているため、シンクマークが発生します。この部分は熱を保持する時間が長く、冷却が遅い。固化すると内側に収縮し、表面が下に引っ張られます。リブを薄く(壁の60%以下)することで、この質量を最小限に抑えることができます。

Q2: 肉厚を完全にリブで置き換えることはできますか?

A2: はい、これは "コアリング・アウト "の基本原則です。ソリッドな10mmブロックの代わりに、設計者は内部リブ付きの3mmシェルを使用しています。これにより、構造的な完全性を維持しながら、重量と冷却時間を減らすことができます。

Q3: 推奨の60%より厚いリブが必要な場合はどうすればよいですか?

A3: 構造解析で太いリブが必要な場合は、以下の使用を検討してください。 ガスアシスト射出成形 または構造用発泡成形材を使用する。あるいは、A面に化粧板やテクスチャーを使い、避けられないヒケを隠す。

Q4: 素材の選択はリブ・デザインにどのような影響を与えますか?

A4: 以下のような高収縮素材。 ポリエチレン(PE) または ポリオキシメチレン(POM) は、ヒケや反りが発生しやすい。このような材質の場合は、厚み比の下限(40%)を厳守してください。のような低収縮アモルファス材料は、厚さ比の下限(40%)を厳守してください。 ABS/PC はもう少し寛容だ。

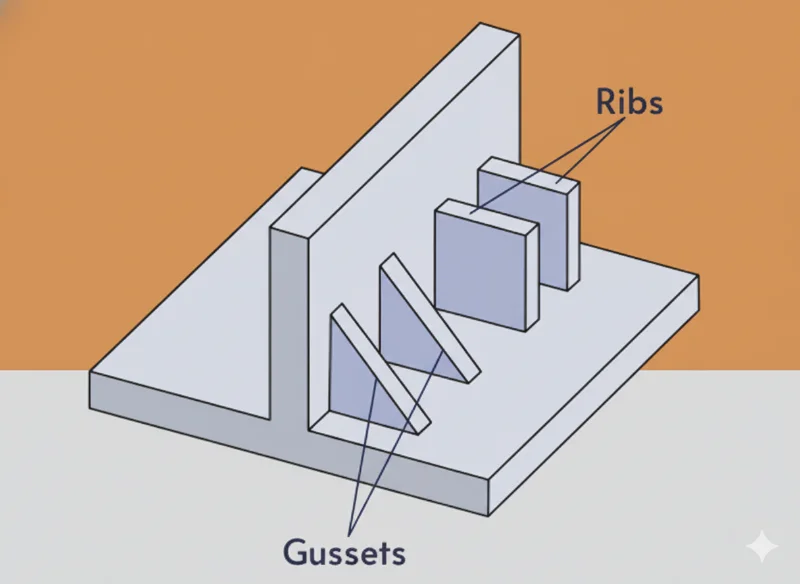

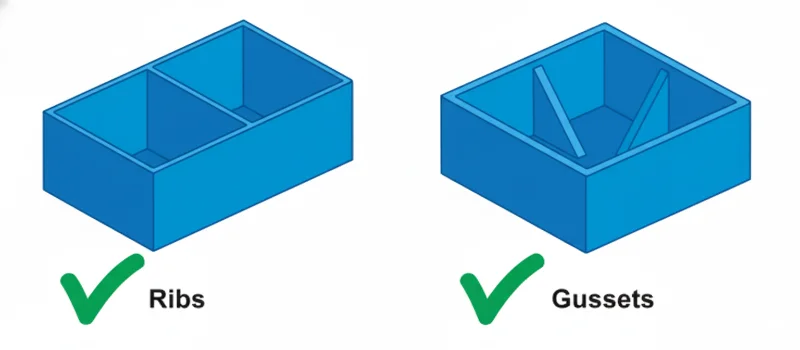

Q5: リブとガセットの違いは何ですか?

A5: 肋骨は一般に、長い壁のような支えです。A まち3 立っているボスや壁と床をつなぐ三角形の支柱で、特に局部的なたわみを防ぐために使われる。

概要

マスタリング プラスチック・リブ・デザイン は、軽量で強度が高く、費用対効果の高い射出成形部品を作るために不可欠です。を厳守することで 50%肉厚ルール適切な抜き勾配を適用し、リブの高さを管理することで、エンジニアはヒケや反りのような一般的な落とし穴を避けることができます。ジオメトリが成形プロセスに最適化されていることを確認するために、設計の初期段階で必ずDFMガイドラインを参照してください。