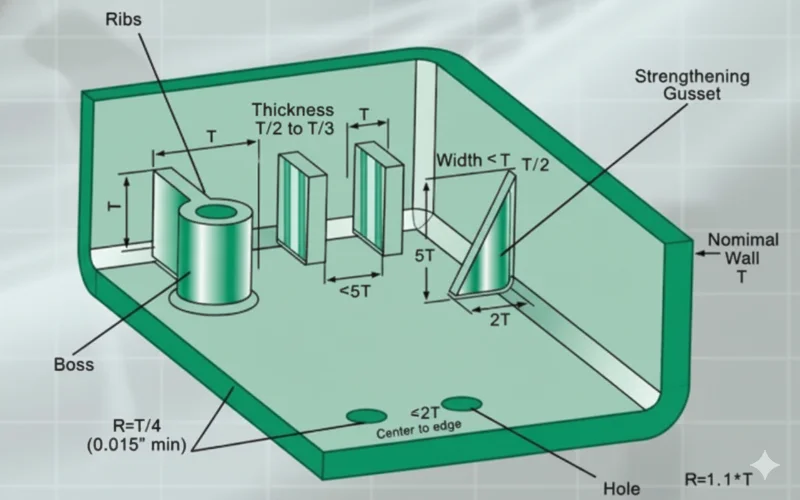

リブ設計の最適化には、構造剛性と製造性のバランスをとることが必要です。リブは部品の**慣性モーメント**を増加させ、肉厚やサイクルタイムを大幅に増加させることなく剛性を高めます。黄金律」は、リブの厚さを公称肉厚の**50%~70%**に維持し、ヒケを防ぐことです。適切な抜き勾配(0.5°~1.5°)とベースRは、突き出しと応力軽減に不可欠です。

定義

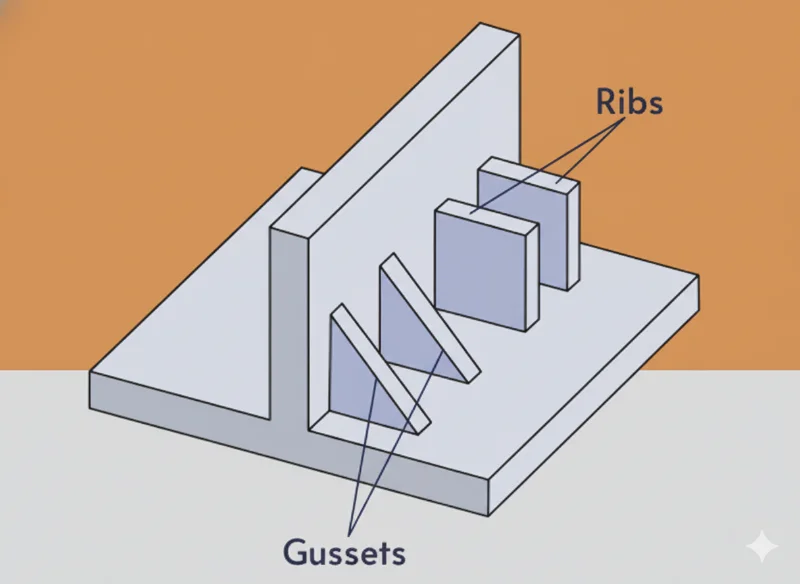

肋骨 は、プラスチック部品の公称壁から垂直に延びる薄い壁のような特徴である。これは主に 曲げ剛性 全体の肉厚を増加させることなく、部品の強度を向上させることができる。

で 射出成形なぜなら、厚い壁は冷却時間が長くなり、材料費が高くなり、ボイドや反りなどの欠陥が発生するからである。リブはフローリーダーとしても機能し、以下のような溶融プラスチックの流れを助けます。 ポリプロピレン(PP)1 または アクリロニトリル・ブタジエン・スチレン(ABS)2金型の充填が困難な部分へ。

厚いリブは、デメリットのない最高の構造的完全性を提供する。偽

厚いリブは一般に、冷却速度の差による外観表面のヒケや内部の空洞につながる。

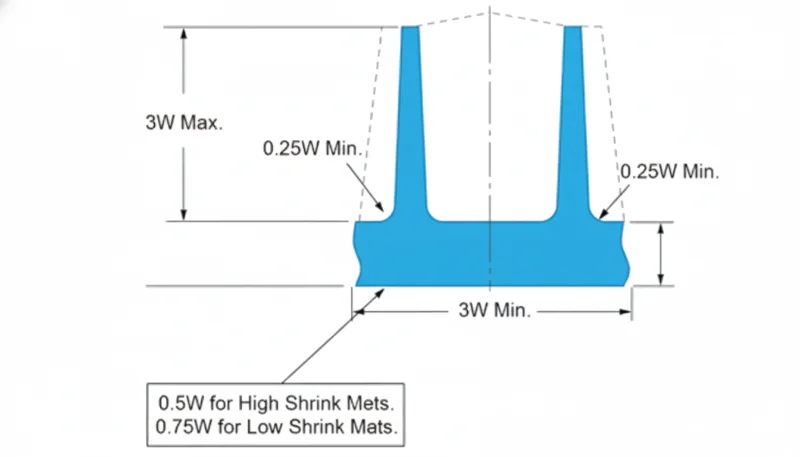

リブの厚さは、通常、公称肉厚の50%から70%とする。真

この比率は、対向面のヒケのリスクを最小限に抑えながら、構造的な剛性のバランスをとるものである。

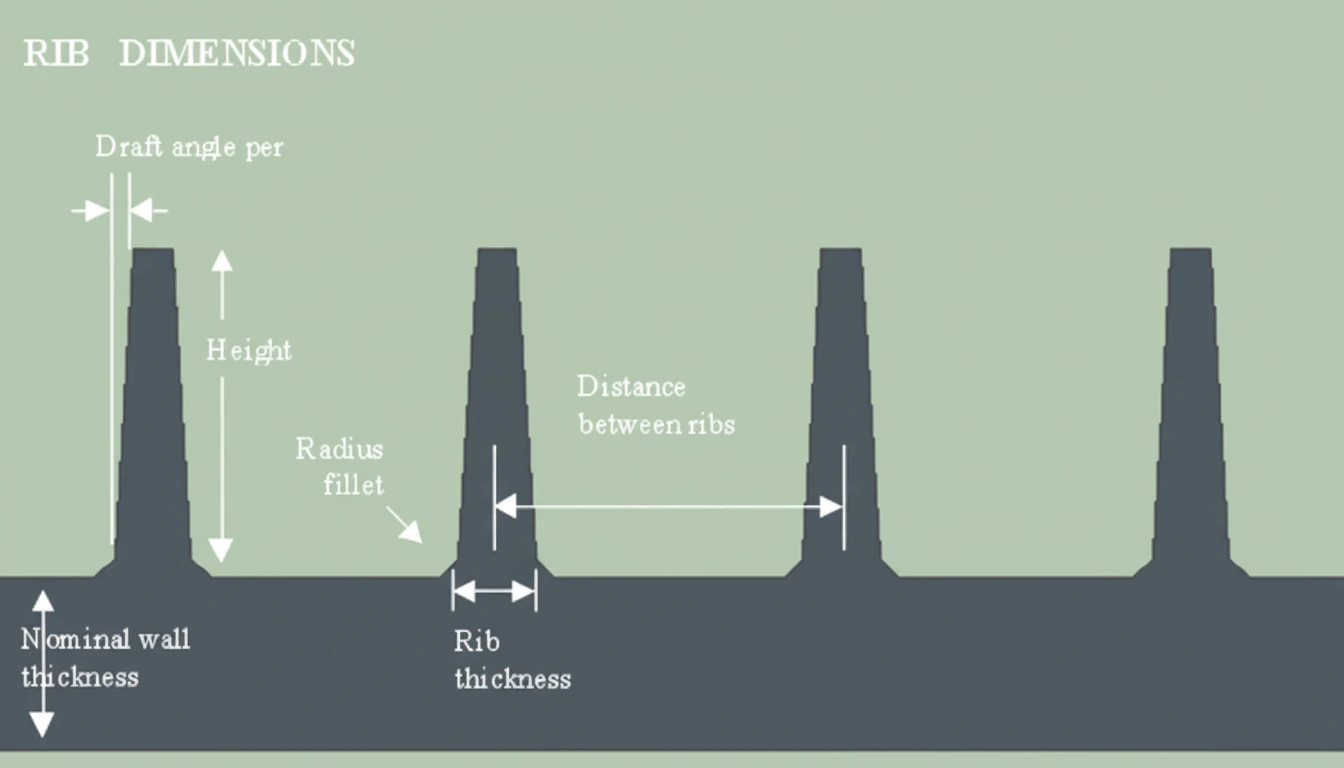

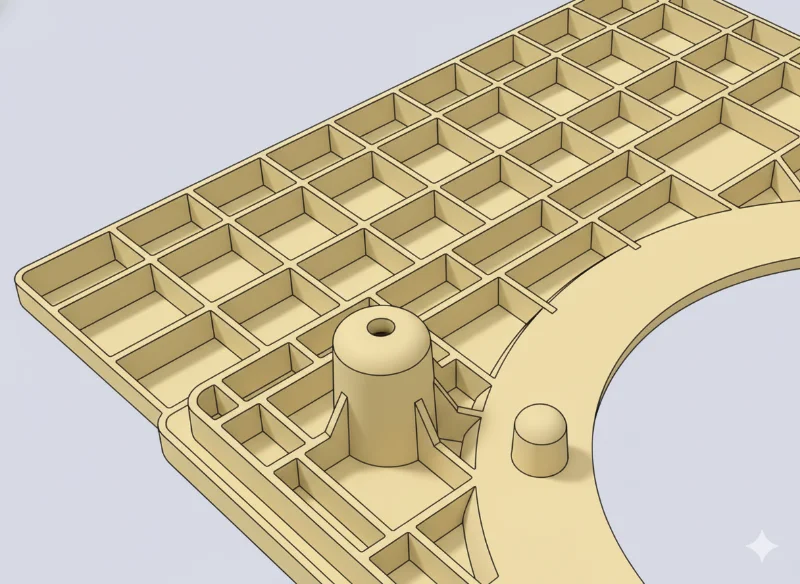

リブの主要設計パラメーター

以下のパラメータは、標準的な業界ガイドライン(DFMガイドライン、SPI標準など)を利用している。

| パラメータ | シンボル | 推奨範囲 | 単位 | キーノート |

|---|---|---|---|---|

| ベース厚 | w | tの40% - 70% | mm | t = 公称肉厚。40%は高光沢、最大70%は構造/テクスチャー部品用。 |

| リブの高さ | h | ≤ 3 × t | mm | 高すぎるとベントと排出が複雑になり、座屈の原因になる。 |

| ドラフト角度 | α | 0.5° - 1.5° | デグ | 排出に必要。テクスチャーはドラフトを追加する必要がある(深さ0.025mmにつき1°)。 |

| ベース半径 | R | tの25%~50% | mm | 応力集中を防ぐ。Rが大きすぎると厚い部分ができる(シンクリスク)。 |

| リブの間隔 | S | ≥ 2 × t | mm | リブ間の距離。近すぎると "スチールセーフ "の問題やサーマルホットスポットが発生する。 |

| チップの厚さ | t(先端) | ≥ 0.75 | mm | 金型が正しく充填されるよう、リブ上部の厚みは最低限とする。 |

メリットとデメリット

| 特徴 | メリット | デメリット |

|---|---|---|

| 強度対重量 | 最小限の重量追加で剛性と耐荷重を大幅に向上。 | 不適切な設計は、次のような外観上の欠陥につながる。 シンク跡3 見える側(A面)。 |

| サイクルタイム | 全体の肉厚を厚くするのに比べ、より速い冷却を可能にする。 | 深いリブはガスを閉じ込めたり(ディーゼル効果)、排出を困難にする(ドラッグマーク)。 |

| マテリアルフロー | 内部ランナー(フローリーダー)として、薄い部分や遠いコーナーを埋めるのに役立つ。 | 複雑なリブ加工は金型コストを増加させる(EDM加工が必要)。 |

| 反り制御 | 大きな平らな面を分割し、応力を分散させることで反りを軽減。 | リブ基部の鋭角は応力集中部となり、衝撃で破損につながる。 |

パーツの剛性を高めるには、リブの高さを高くするのが常に最善の方法だ。偽

過度に背の高いリブは荷重で座屈しやすく、深く通気しにくい金型キャビティが必要になる。

背の高いリブを1本入れるよりも、背の低いリブを複数入れた方が構造的に優れていることが多い。真

複数のリブが荷重をより効果的に分散し、深く狭いフィーチャーに比べて成形性を維持しやすい。

アプリケーション・シナリオ

- 自動車内装 ダッシュボードの基材やドアパネルには、衝突安全基準を維持しながら軽量化を図るため、ハニカムリブパターンが使用されることが多い。

- コンシューマー・エレクトロニクス ノートパソコンや携帯電話用のハウジングは、マイクロリブを使用して内部PCBを支え、かさを増やすことなく潰れを防いでいる。

- 構造部品: 電動工具のケーシング ガラス繊維強化ポリマー(GFRP)4 高トルクと落下衝撃に耐えるため、クロスリブを利用する。

- 容器の蓋: 薄肉包装は、積み重ね時の反りや曲がりを防ぐため、放射状のリブを使用している。

段階的プロセスの推奨

最適化されたリブ・デザインを実現するには、以下のワークフローに従ってください:

- 公称壁(t)を設定する: 部品の一般的な機能に必要なベース肉厚を決定する。

- リブ・ベース厚の計算:

- について アモルファス材料 (例:ポリカーボネート(PC)、ABS):リブの厚さをtの~60~70%に設定する。

- について 半結晶材料 (例:ポリプロピレン(PP)、ポリエチレン(PE)):収縮率が高いため、リブの厚さはtの40~50%に設定してください。

- 高さ制限を定める: リブの高さ(h)が3×tを超えないようにする。 より高い剛性が必要な場合は、高さを増やすのではなく、リブを追加する。

- ドラフトアングルを適用する: 片側につき最低0.5°のドラフトを加える。背の高いリブ(50mm以上)の場合、排出時のバキュームロックを防ぐため、ドラフトを1.0°~1.5°にする。

- ルート半径を設計する: 根元に0.25×tのフィレット半径を加える。 例 壁が4mmなら、半径は1mmであるべきだ。これにより、ノッチの感度が低下する。

- 間隔を確認する: これにより、リブ間の金型鋼が熱を放散し、疲労しないよう十分頑丈になる。

- シミュレーションだ: 金型流動解析ソフトウェアを使用して、体積収縮とリブ先端の潜在的なエアトラップをチェックする。

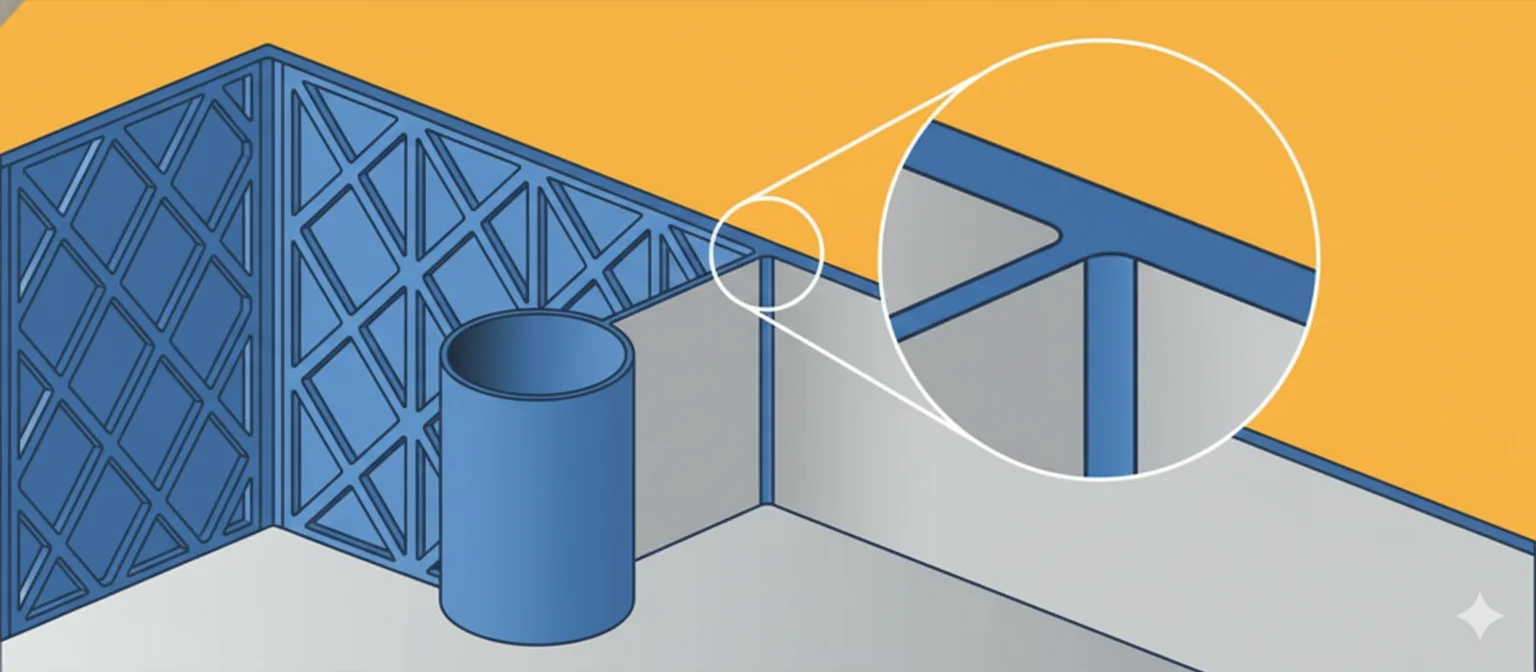

ガセットはエッジサポートに使われるリブの一種。真

ガセットは、サイドウォールやボスを支えるために使われる三角形のリブで、沈み込みを避けるために同じ厚さのルールに従っている。

リブは金型の冷却を考慮せずに任意に配置できる。偽

リブが近すぎると、金型鋼に熱的なホットスポットが生じ、サイクル時間が長くなり、反りが発生する。

よくあるご質問

Q1:リブデザインにおいて、外観上の欠陥を防ぐために最も重要なルールは何ですか?

リブベースの厚さは、一般的に公称肉厚の50%から70%の間でなければなりません。この比率を超えると、交差点での材料の質量が増加し、目に見える冷却の差が生じます。 シンク跡5 反対側の表面で。

Q2: 素材の選択はリブ・デザインにどのような影響を与えますか?

高収縮素材(PA66やPPのような半結晶性プラスチック)は、ヒケや反りが発生しやすくなります。これらの材料では、低収縮率の非晶質材料(PCやABSなど)に比べてリブを薄く(公称肉厚の40~50%近く)する必要があります。

Q3: 強度を確保するために、リブを中実の肉厚に置き換えることはできますか?

そうだ。リブを使用して慣性モーメントを高めることは、壁全体を厚くするよりも機械的に効率的です。材料を節約し、部品の重量を減らし、成形サイクルに必要な冷却時間を大幅に短縮します。

Q4: リブのドラフト角度が小さすぎるとどうなりますか?

十分な抜き勾配がないと、射出が困難になる。部品が固定型(A型側)または移動型(B型側)にくっついたり、リブ表面に "ドラッグマーク"(擦過痕)が現れたりします。ひどい場合には、射出中にリブが剪断されたり、亀裂が入ったりします。

Q5: なぜルート半径が重要なのですか?

リブの付け根にある鋭利な角は、応力集中部として機能する。衝撃や繰り返し荷重がかかると、この鋭角部分から亀裂が発生する。半径は応力の流れを分散させますが、大きすぎると厚い部分ができてヒケの原因になります。

概要

リブデザインの最適化は、射出成形における重要なスキルであり、部品のコスト、美観、性能に直接影響します。標準的な 公称肉厚に対するリブ厚(40-70%)高さは 3倍の肉厚そして、十分な ドラフトと半径エンジニアは、ヒケや反りのような一般的な欠陥を避けながら、構造的な安定性を最大限に高めることができる。

-

ポリプロピレン(PP)の特性: 半結晶用途における収縮率とリブ寸法の決定に不可欠なPP特性の包括的な概要を提供。 ↩

-

ABS 素材ガイド: アクリロニトリル・ブタジエン・スチレンは一般的な非晶質材料で、リブの設計比率が半結晶性プラスチックとは若干異なります。 ↩

-

シンクマーク防止: 不適切なリブ対肉厚比によって生じる主な欠陥であるヒケの背後にある物理学について説明。 ↩

-

GFRPの構造用途: 繊維補強がリブ構造とどのように相互作用して機械的特性を向上させるかについて、詳細な科学的背景を説明。 ↩

-

リブのデザインのヒント: 構造的な完全性を維持しながら、外観上の欠陥を最小限に抑えることに焦点を当てた実践的な設計ガイドラインを提供。 ↩