射出成形品の反りは様々な要因に影響され、最終的な製品の品質や機能性能に影響を与える。

反りは、主に射出成形における金型設計、材料選択、冷却速度、工程条件によって影響を受けます。これらの要因をコントロールすることで、不良を減らし、成形品の形状精度を向上させることができます。

反りに影響を与える主な要因を理解することは、高品質の射出成形品を製造するために不可欠です。製品の一貫性と性能を向上させるために、各側面について深く掘り下げてみましょう。

材料の選択は、反りを防ぐための最も重要な要素です。偽

材料の選択も重要だが、金型の設計や冷却速度などの要因も反りに大きく影響する。

冷却速度を最適化することで、反りを減らすことができる。真

適切な冷却は均一な凝固を保証し、応力を最小限に抑え、最終製品の変形を防ぐ。

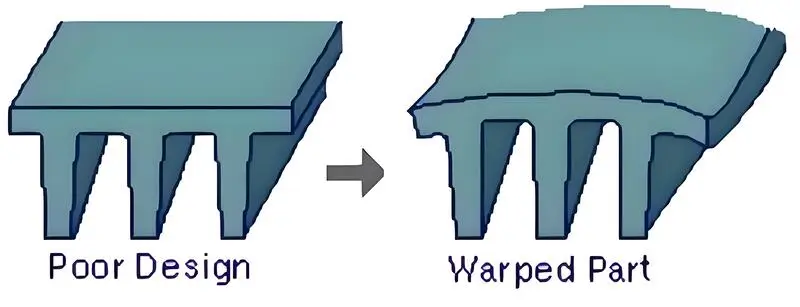

射出成形品の反り変形に及ぼす金型構造の影響とは?

金型構造は射出成形品の反り変形に大きく影響し、寸法や品質に影響を与えます。

金型構造は、冷却速度と材料の流れに影響を与えることにより、射出成形における反りに影響を与えます。主な要因は、金型設計、ゲートの位置、冷却チャネルの配置です。適切な設計は、反りを最小限に抑え、自動車やエレクトロニクス産業にとって重要な寸法安定性を高めます。

大きな収縮率

プラスチックの材質はそれぞれ異なる。 収縮率1.材料によっては収縮率が大きく、射出成形後の冷却過程で体積変化が大きくなり、反り変形が発生しやすい。例えば、結晶性プラスチックは、結晶化の過程で体積が大きく収縮し、非結晶性プラスチックよりも反りの問題が発生しやすい。

ゲートシステム

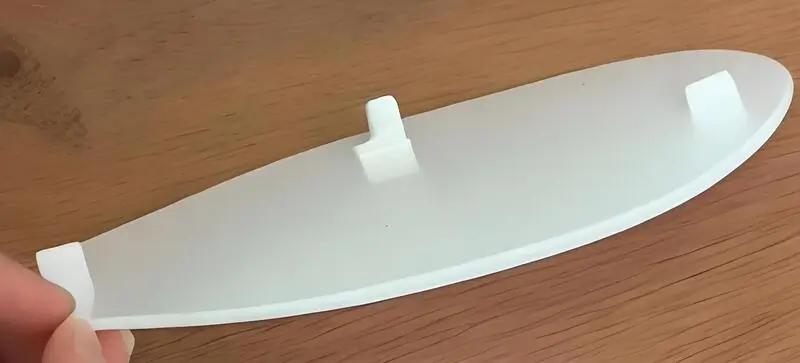

射出成形金型内のゲートの位置、形状、数は、金型キャビティ内のプラスチックの充填状態に影響し、プラスチック部品の反りの原因となる。

流動距離が長ければ長いほど、凍結層と中心流動層との間の流動収縮による内部応力が大きくなり、逆に流動距離が短ければ短いほど、ゲートから部品流動終了までの流動時間が短くなり、金型充填時に凍結層が薄くなり、内部応力が小さくなり、その結果、反り変形が大幅に減少する。

金型内のゲートの数、形状、位置は、プラスチックが金型キャビティにどのように充填されるかに影響し、プラスチック部品の反りの原因となります。流動長が長ければ長いほど、流動と凍結層と流動の中心との間の収縮による内部応力が大きくなります。逆に流動長が短ければ短いほど、プラスチックがゲートから部品の端まで流動する時間が短くなり、充填過程で凍結層が薄くなるため、内部応力が小さくなり、その結果生じる反りが大幅に減少します。

また、より多くのゲートを使用することで、プラスチック流動比(L/t)をより短くすることができ、金型キャビティ内の溶融密度をより均一にし、収縮をより均一にすることができる。また、より低い射出圧力で部品全体を充填することができる。

冷却システム

プラスチックを注入すると、部品が不均一に冷やされ、部品が不均一に収縮する。

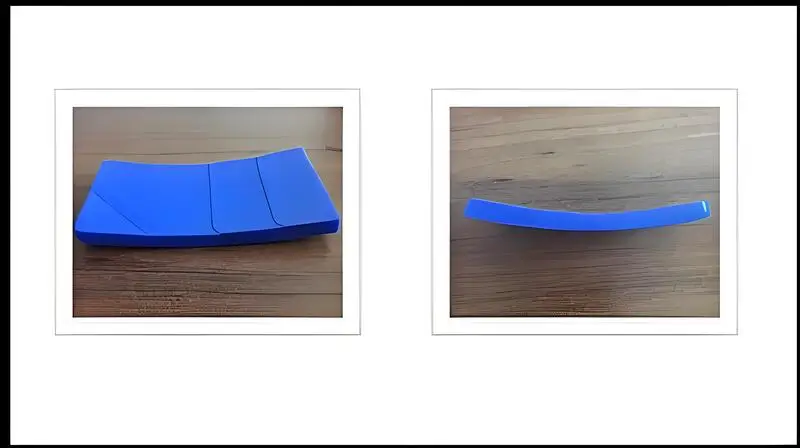

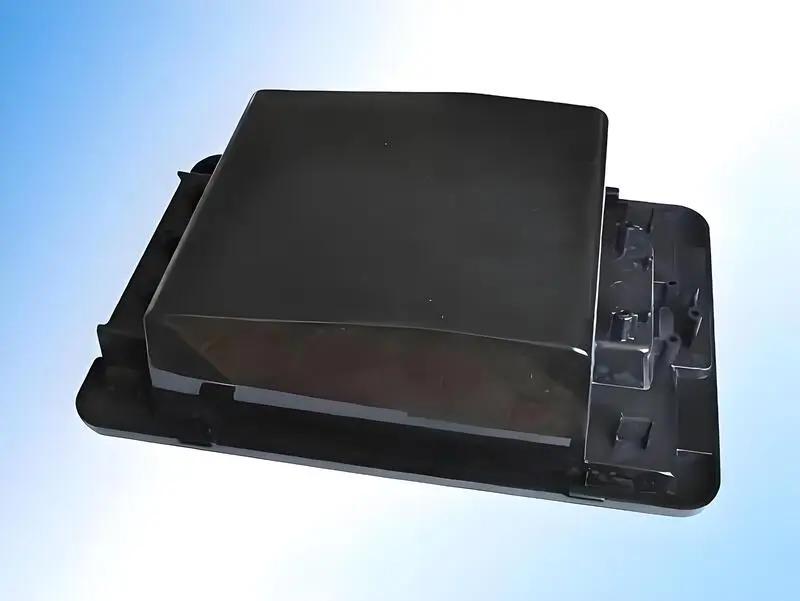

平らな形状の部品(携帯電話のバッテリーシェルなど)の射出成形に使用される金型キャビティとコアの温度差が大きすぎると、冷たい金型キャビティ表面に近い溶融物は急速に冷えるが、材料層の熱いキャビティ表面に近い部分は収縮し続け、不均一な収縮が部品の反りの原因となる。

そのため、射出成形金型が冷却される際には、以下の点に注意する必要がある。 温度バランス2 キャビティとコアの間の温度差が大きすぎてはいけない(この時、2つの金型サーモスタットの使用を検討するとよい)。

プラスチック部品の内面と外面の温度バランスを考慮することに加え、プラスチック部品の全面の温度が同じ、つまり モールドクーリング3 キャビティとコアの温度バランスを各所で保つようにし、プラスチック部品の冷却速度を各所でバランスさせることで、各所の収縮をより均一にし、変形の発生を効果的に防ぐことができる。

不合理なゲートの位置と数

ゲートはプラスチック溶融物が金型に入る場所であり、ゲートの位置と数は溶融物がどのように流れ、充填されるかに影響する。ゲートの位置を間違えると、金型内で溶融物が均等に流れず、射出成形された部品の異なる部分の密度や収縮率が異なってしまい、部品が反ってしまうことがあります。ゲートの数が少ないと、溶融物がキャビティ全体を均等に満たせず、成形品に反りが生じてしまいます。

不合理な金型構造

金型の構造も射出成形品の反りや変形に影響します。例えば、金型の離型機構の設計が悪いと、射出成形部品が金型から離型する際に、射出成形部品に不均等な圧力がかかり、反りを引き起こす可能性があります。

また、金型の剛性が十分でないと、射出工程で高圧で溶融したプラスチックが変形し、間接的に射出成形品のゆがみの原因となります。材料の特性

金型のエジェクターシステムの不合理な設計

のデザインである。 イジェクトシステム4 も成形品の変形に直接影響します。エジェクターシステムの配置のバランスが悪いと、エジェクター力のバランスが崩れ、成形品の変形を引き起こします。従って、エジェクターシステムの設計においては、脱型抵抗とのバランスをとるように努めなければなりません。

また、エジェクターロッドの断面積が小さすぎると、プラスチック部品に単位面積当たりの圧力がかかりすぎて(特に脱型温度が高すぎる場合)、プラスチック部品が変形してしまうので、エジェクターロッドの断面積は小さすぎないようにする。エジェクターロッドは、脱型しにくい部分のできるだけ近くに配置する。

プラスチック部品の品質(用途、サイズ、外観を含む)に影響がなければ、プラスチック部品全体の変形を抑えるためにトップロッドを追加すべきです(トップロッドが金型の上にあるのはそのためです)。

適切な金型構造により、射出成形品の反りを低減します。真

金型設計と冷却経路を最適化することで、反り変形が最小限に抑えられ、寸法精度と安定性が向上します。

射出成形品の冷却速度に金型構造は影響しない。偽

金型構造は、熱の放散方法を決定することで冷却速度に直接影響し、最終製品の反りや品質に影響する。

フィリングと結晶性プラスチックが製品の反りや変形に及ぼす影響とは?

充填と結晶性プラスチックの影響を理解することは、製品の完全性を最適化し、製造工程中の反りや変形を最小限に抑えるために極めて重要です。

充填材や結晶性プラスチックは、冷却時の熱膨張率や熱収縮率を変化させることで、反りに影響を与えます。製品の寸法安定性を維持するには、適切な材料選択と設計調整が不可欠です。

充填段階

溶けたプラスチックは圧力をかけながら金型に注入され、金型内で冷却されて固化する。この工程は 射出成形5.この工程では、温度、圧力、速度が相互に関係し、成形品の品質と生産性に大きな影響を与える。

圧力と流量を増加させると、せん断速度が増加し、流れ方向に平行な分子配向と流れ方向に垂直な分子配向の差が生じ、同時に「凍結効果」が生じる。凍結効果」は凍結応力を発生させ、成形品に内部応力を形成する。

反り変形に対する温度の影響とは、プラスチック部品の上面と下面の温度差によって生じるものである。 熱応力6 プラスチック部品の異なる領域間の温度差は、異なる領域間で不均一な収縮を引き起こし、異なる温度状態はプラスチック部品の収縮に影響を与える。

結晶性プラスチック

結晶性樹脂(パラホルムアルデヒド樹脂、ナイロン樹脂、ポリプロピレン樹脂、ポリエチレン樹脂、PET樹脂など)は一般に、非結晶性樹脂(PMMA樹脂、ポリエチレン樹脂、ポリスチレン樹脂、ABS樹脂、AS樹脂など)よりも収縮が大きく変形する。また、ガラス繊維強化樹脂は繊維の方向性があるため、より変形しやすい。

ほとんどの変形は融点温度範囲が狭いために起こるもので、それを修正するのは難しい。結晶性の 結晶性プラスチック7 冷却の速さによって変化する。速く冷やせば結晶化度は下がり、成形収縮率は下がる。ゆっくり冷やせば、結晶化度は上がり、成形収縮率は上がる。私たちはこの性質を利用して、結晶性プラスチックの変形を修正する。

実際には、可動金型と静止金型に一定の温度差を持たせて補正する方法が使われている。反りの反対側にひずみを生じさせる温度をとり、変形を矯正するのである。この温度差は20℃以上にもなることもあるが、非常に均等でなければならない。

結晶性プラスチックの成形部品や金型の設計では、事前に変形を防止するための特別な手段を講じないなど、部品が変形し、使用することはできません、唯一の上記の要件を満たすために成形条件を作るために、ケースの大半はまだ変形を修正することはできません指摘しなければならない。

結晶性プラスチックは製品の反りを抑える。偽

結晶性プラスチックは不均一な収縮を引き起こし、反りのリスクを高める可能性がある。

充填材はプラスチックの収縮率を修正し、反りを減らすことができる。真

フィラーはプラスチックの収縮挙動を変化させ、反りにつながるばらつきを最小限に抑えることができる。

脱型段階と成形品の収縮が反り変形に及ぼす影響とは?

脱型段階と収縮は成形部品の反り変形に大きく影響し、寸法安定性と性能に影響を与える。

反り変形は、冷却や脱型時の不均一な収縮によって生じます。金型温度と冷却速度を管理することで、反りを最小限に抑え、部品の品質と精度を向上させることができます。

脱型段階

金型からパーツを取り出して室温まで冷ますと、ほとんどがガラス状のポリマーになります。金型からパーツをうまく取り出せなかったり、金型からパーツをうまく取り出せなかったりすると、パーツにゆがみが生じてしまいます。

同時に、部品が金型に充填され、冷却される際に、部品に「凍結」されていた応力が「変形」として放出される。

射出成形品の収縮率

その主な理由は 反り変形8 射出成形品の 収縮率9 成形品の金型設計の段階で充填時の収縮効果を考慮しなければ、製品の形状は設計要求と大きく異なり、深刻な変形は製品のスクラップ(つまり収縮問題)につながる。

充填段階だけでなく、金型の上壁と下壁の温度差によっても成形品の上下面の収縮率に差が生じ、そり変形が発生する。

反りを分析する場合、重要なのは収縮率そのものではなく、収縮率の差です。射出成形の工程では、金型内の溶融プラスチックが充満し、ポリマー分子が流れ方向に整列します。このため、プラスチックは垂直方向よりも流れ方向に収縮し、その結果、部品がゆがむ(異方性とも呼ばれる)。

通常、均一な収縮はプラスチック部品の体積にのみ影響し、不均一な収縮のみが反り変形を引き起こす。結晶性プラスチックは、非結晶性プラスチックよりも収縮率が大きい。結晶性プラスチック10 また、収縮率も非結晶性プラスチックより大きい。

結晶性プラスチックの収縮とその異方性が重なっている。結晶性プラスチックの影響が加わった後の部品の反り変形傾向は、非結晶性プラスチックのそれよりもはるかに大きくなる。

脱型は常に反り変形を増加させる。偽

脱型は、正確な温度とタイミングの調整により、変形を最小限に抑えるように制御することができる。

収縮は反りに影響しない。偽

収縮は応力分布の不均一を引き起こし、適切に管理されなければ反りにつながる。

残留熱応力と成形ひずみが製品の反りに及ぼす影響とは?

残留熱応力や成形ひずみは成形品の反りに大きく影響し、寸法精度や性能に影響を与えます。

残留熱応力や成形ひずみは成形品の反りにつながり、形状の安定性に影響を与えます。自動車産業やエレクトロニクス産業では、正確な形状適合のために適切な管理が不可欠です。

残留熱応力

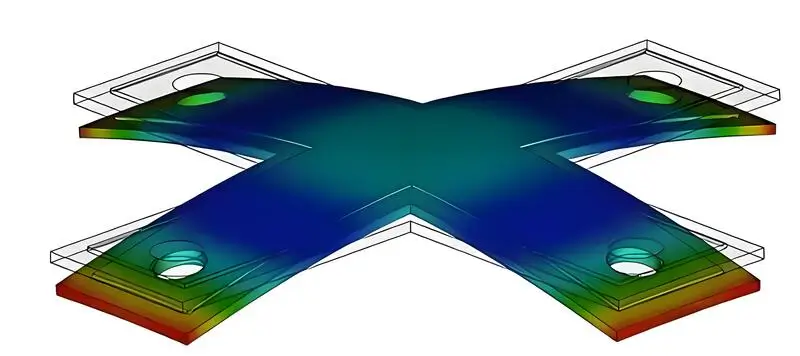

プラスチック溶融体を成形する際、その配向や収縮が不均一になることで内部応力が不均一になり、製品が金型から出た後、内部応力の不均一な作用で反ったり変形したりする。

そこで、製品の内部応力と反りを力学的観点から分析・計算する。海外の文献では、反りの原因は以下のように考えられている。 残留応力11 不均一な収縮によって生じる。

射出成形の冷却段階において、温度がガラス転移温度より高い場合、プラスチックは粘弾性流体であり、応力緩和を経験する。温度がガラス転移温度より低いと、プラスチックは固体になる。

液相-固相転移の塑性と冷却中の応力緩和は、製品の残留応力と変形の正確な予測に大きな影響を与えます。液相-固相転移の塑性と冷却中の応力緩和。

未硬化領域では、プラスチックは厚い液体のように作用し、これを厚い液体モデルで説明する。硬化領域では、プラスチックは厚い液体とバネのように作用し、バネと厚い液体のモデルで説明します。私たちは、バネと厚い液体モデルとコンピュータ・プログラムを用いて、熱応力と反りを予測します。

成形ひずみ

成形歪みによる変形は、主に、成形歪みと成形歪みの差に起因する。 成形収縮率12 方向と肉厚の変化。

従って、金型温度を上げる、溶湯温度を上げる、射出圧力を下げる、注湯系の流動条件を改善することで、収縮方向の差を小さくすることができる。しかし、成形条件だけを変えても改善しにくい場合がほとんどで、その場合は、長いロッドを成形する場合は片端から射出するなど、ゲートの位置や数を変える必要がある。

冷却水路の形状を変更しなければならないこともある。長いシート部品は変形しやすく、また、ひっくり返った面の裏側に補強バーを設置するために、部品の局所的な設計を変更しなければならないこともある。この変形を修正するために冷却補助剤を使用することは、ほとんどの場合有効である。修正できない場合は、金型設計を修正する必要がある。

残留熱応力は製品の反りの原因となる。真

熱応力は冷却中の温度差から発生し、最終製品に変形をもたらす。

反りの問題はすべて成形のひずみによるものだ。偽

成形ひずみも一因ではあるが、反りは多くの場合、熱応力と材料特性の組み合わせによって引き起こされる。

射出成形の工程要因が製品の反り変形に及ぼす影響とは?

射出成形の工程要因は反り変形に大きく影響し、様々な用途で最終製品の外観や性能に影響を与えます。

射出成形における製品の反りに影響を与える主な要因には、金型温度、射出速度、冷却時間などがあります。これらのパラメーターを調整することで、自動車、電子機器、パッケージング製品において、材料の流れを最適化し、変形を最小限に抑えることができ、品質と機能の両方を向上させることができます。

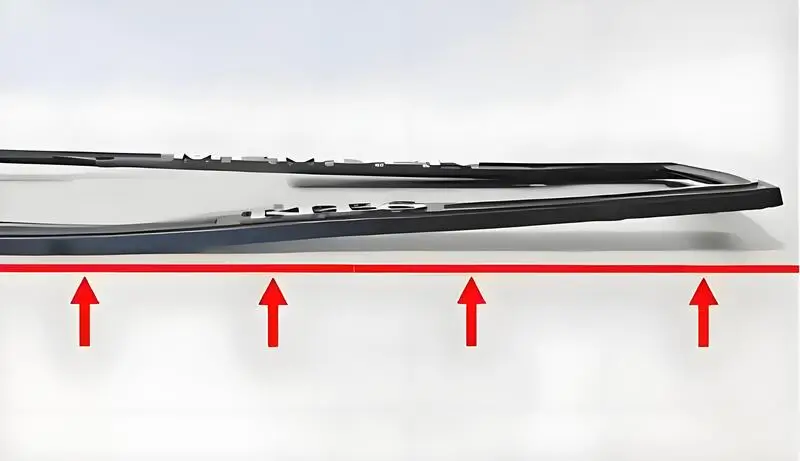

不適切な射出圧力と保持時間

射出圧力が高すぎると、成形品に大きな残留応力が発生し、脱型後にこの応力が解放される。 反りと変形13.

保持時間が長すぎても短すぎても、製品の品質にも影響する。保持時間が長すぎると、射出部分が過圧縮になり、脱型後の反発や反りが発生しやすくなる。保持時間が短すぎると、製品の収縮が不十分となり、収縮ムラによる反りが発生する。

速すぎる射出速度

射出速度が速すぎると、金型内の溶融プラスチックの流れが不安定になり、充填ムラが生じ、冷却後に収縮の度合いが異なり、そりや変形が生じる。

金型温度は、射出成形における反りに影響を与える唯一の要因である。偽

金型温度は極めて重要であるが、射出速度と冷却時間も反りを管理する上で重要な役割を果たす。

冷却時間を調整することで、射出成形品の反りを抑えることができます。真

冷却時間を最適化することで、均一な凝固が保証され、製品の反りを抑えることができます。

結論

射出成形品の反りは、主に金型構造、材料特性に影響される、 冷却システム14エジェクターシステム、充填工程、収縮。ゲートの位置や数が適切でないなど、金型設計に無理があると、溶融物の流れが不均一になり、密度差や反りが発生します。

高収縮材料(結晶性プラスチックなど)は、冷却収縮の不均一により反りが発生しやすい。不均一な冷却と金型温度差は応力集中を引き起こし、反りのリスクを高めます。無理なエジェクター方式は、力の不均一を招き、さらに形状安定性に影響する。

さらに、充填段階での温度、圧力、流量が分子配向に影響し、内部応力や反りが生じる。

-

収縮率を理解することは、射出成形プロセスを最適化し、反りの問題を最小限に抑えるために非常に重要です。 ↩

-

射出成形部品の反りを防止し、均一な冷却を確保するためには、温度バランスの維持が不可欠です。 ↩

-

金型冷却を理解することは、均一な温度を達成し、成形部品の変形を防止するために非常に重要です。 ↩

-

エジェクターシステムの設計を検討することで、変形を最小限に抑え、成形品の品質を向上させることができます。 ↩

-

射出成形に影響を与える要因を理解することは、製造における製品の品質と効率の向上に役立つ。 ↩

-

熱応力の影響を探ることで、プラスチック成形部品の変形を防ぐための知見が得られる。 ↩

-

結晶性プラスチックについて学ぶことで、材料の挙動に関する知識を深め、成形プロセスを改善することができます。 ↩

-

反り変形の原因を理解することは、より良い金型を設計し、製品の品質を向上させることに役立つ。 ↩

-

不均一な収縮の影響を探ることで、成形品の欠陥を防ぐための洞察を得ることができる。 ↩

-

結晶性プラスチックの特性について学ぶことで、材料の選択や加工技術に関する知識を深めることができます。 ↩

-

射出成形における製品品質の向上には、残留応力を理解することが極めて重要です。詳しくはこちらをご覧ください。 ↩

-

成形収縮は製品の品質に大きく影響します。成形収縮率に影響を与える主な要因を知り、より良い製造結果を得ましょう。 ↩

-

反りや変形を最小限に抑えることは、製品の健全性を保つために不可欠です。この資料では、効果的な戦略とソリューションをご紹介します。 ↩

-

射出成形金型の冷却システムは何種類ありますか射出成形金型の冷却システムは、媒体によって空冷、水冷、油冷に分けられますが、最も一般的なのは水冷システムです。 ↩