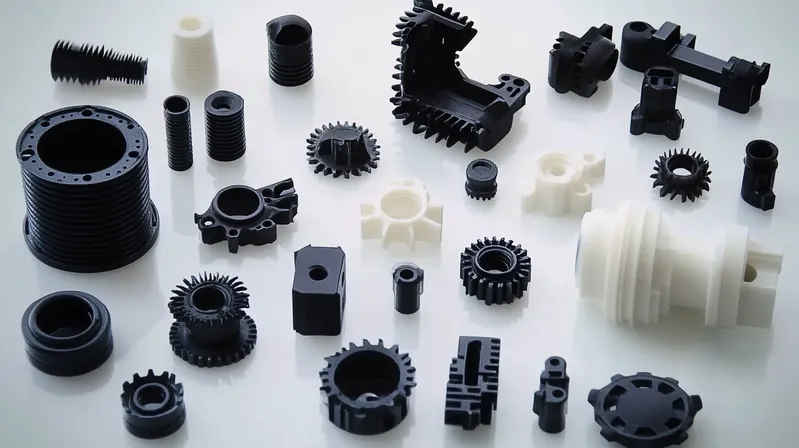

射出成形(IM)のワークフローに3Dプリンティング-技術的には積層造形(AM)として知られる-を統合することで、金型戦略に変革が起きている。AMは射出成形に取って代わるのではなく、**ラピッド・ツーリング**と**コンフォーマル・クーリング**を通じて、戦力として機能します。金属インサートにDMLS(Direct Metal Laser Sintering)、ポリマー金型にSLA(Stereolithography)のような技術を利用することで、メーカーはプロトタイプのリードタイムを90%短縮し、高度な冷却ジオメトリーによってサイクルタイムを最適化し、設計と大量生産のギャップを埋めることができます。

コアコンセプトラピッドツーリングとコンフォーマル冷却

この2つの製造の柱の相乗効果は、主にソフト・ツーリングまたはブリッジ・ツーリングとして知られる金型そのものの製造において生じる。

1.ポリマーベースのラピッドツーリング

これは、高温のフォトポリマー(デジタルABSなど)を使って金型のキャビティとコアを印刷するものです。これらの金型は、標準的な金属製の金型ベース(マスター・ユニット・ダイまたはMUDフレーム)に挿入されます。

- 目的 機能試作、少量生産(10~100ショット)、デザイン検証。

- 技術だ: ステレオリソグラフィー(SLA)またはポリジェット。

2.金属ベース積層造形(コンフォーマル冷却)

これは、金属粉(マレージング鋼、ステンレス鋼)を使用して金型インサートを印刷することを含む。直線に限定される従来の穴あけとは異なり、AMでは部品の形状に合わせてカーブした冷却チャンネルを作ることができる。

- 目的 サイクルタイムの短縮(最大40%)、反りの最小化、大量生産の耐久性。

- 技術だ: 直接金属レーザー焼結(DMLS)または選択的レーザー溶融(SLM)。

3Dプリンティングで作成されたコンフォーマル冷却チャンネルは、射出成形のサイクルタイムを20%から40%短縮することができる。真

コンフォームド・チャンネルは部品形状に正確に沿うため、直線的なドリルラインよりも効率的に熱を除去し、冷却時間を大幅に短縮します。

3Dプリントされたポリマー金型は、大量生産におけるP20鋼鉄金型の代替に適している。偽

ポリマー金型はスチールに比べて熱伝導率や構造的完全性が低いため、少量プロトタイピング(10~100ショット)またはブリッジツーリングに適しています。

技術的パラメータ従来型と積層造形

次の表は、射出成形の統合に使用される一般的な積層造形ソリューションと標準工具鋼を比較したものです。

| パラメータ | P20工具鋼(従来型) | マルエージング鋼 (DMLS印刷) | デジタルABS(ポリジェット印刷) | 高温樹脂(SLAプリント) |

|---|---|---|---|---|

| 主要用途 | 大量生産 | コンフォーマル冷却インサート | 少量プロトタイプ | 詳細プロトタイプ |

| ショット寿命(約) | 100,000+ | 1,000,000ドル以上(硬化型) | 10 - 100 | 10 - 50 |

| 熱伝導率 | ~29 W/m-K | ~15-20 W/m-K | ~0.2W/m・K(絶縁体) | ~0.2 W/m-K |

| リードタイム | 4~8週間 | 1~2週間 | 1~2日 | 1~2日 |

| 最大メルト温度 | >300°C | >300°C | <250°C | <230°C |

| 公差 | ±0.01 mm | ±0.05mm(機械加工後) | ±0.1 mm | ±0.1 mm |

注: について DMLSプロセス1 通常、バリなし成形に適した合わせ面の公差を得るためには、後工程での機械加工が必要となる。

メリットとデメリット

射出成形のワークフローに3Dプリントを統合することは、戦略的な利点をもたらすが、特定の物理的制約が生じる。

メリット

- 市場投入までのスピード: ポリマーの金型は24時間以内に印刷され、印刷機に取り付けられるので、実際の生産材料(例えば、ポリプロピレン(PP)、アクリロニトリル・ブタジエン・スチレン(ABS))を使った同じ週の機能テストが可能になる。

- 複雑な幾何学: DMLSでは、CNCでは不可能な内部格子構造や湾曲した冷却チャンネルを加工できる。

- プロトタイプのコスト削減: 変更の可能性がある設計のためにアルミニウムやスチールを切削するコストを排除し、初期開発費を数千ドル節約。

- デザインの反復: Fail Fast "手法が可能になり、エンジニアは複数の金型の反復テストを同時に行うことができます。

デメリット

- 放熱(ポリマー金型): 印刷されたプラスチックは熱絶縁体である。変形を防ぐためにショット間で金型を冷却するため、サイクルタイムを大幅に延長しなければならない。

- 圧力制限: ポリマー金型は、高い射出圧力(通常500~800バールが上限)や高いクランプ力に耐えられない。

- 表面仕上げ: 金型を手作業で研磨するか蒸気で平滑化しない限り、3Dプリントの層線が成形品に転写する可能性がある。

- 素材の互換性: ポリエーテルエーテルケトン(PEEK)やガラス繊維入りナイロンのような高温エンジニアリング熱可塑性プラスチックは、一般に、摩耗や熱のためにポリマー印刷金型と相性が悪い。

アプリケーション・シナリオ

1.ブリッジ製造

スチール製工具の生産が遅れる場合、メーカーは ポリジェット金型2 マーケティング用サンプル、UL試験、または組立ラインの検証用に50~100ユニットを稼動させる。

2.サイクル最適化のためのコンフォーマル冷却

深いコアや複雑なカーブを持つ部品(ボトルキャップ、自動車用コネクターなど)には、DMLSインサートを使用して、金型壁から厳密に等距離に冷却水を配置します。これにより、「ホットスポット」がなくなり、差収縮が減少します。

3.インサート成形の検証

ハードツールに移行する前に、金属インサートの適合性を検証するためにクイックモールドを印刷して、オーバーモールディングまたはインサート成形プロセスをテストする。

ハイブリッド金型では、標準的な金属金型ベース(MUDフレーム)と、交換可能な3Dプリントのコアおよびキャビティ・インサートを使用する。真

この方法は、金属フレームの機械的強度と、ラピッドプロトタイピング用のプリントインサートのスピードと低コストを組み合わせたものである。

3Dプリント金型は、キャビティを充填するために、より高い射出圧力とより速い射出速度を必要とする。偽

プリント金型は鋼鉄よりも弱いため、金型にひびが入ったり、部品がはがれたりしないように、射出圧力と射出速度を下げなければならない。

段階的なプロセスプリント金型の導入

プリント金型をうまく統合するためには、プロセス・パラメーターを標準的な科学的成形基準から調整する必要がある。

- アディティブ・マニュファクチャリング(DfAM)のためのデザイン:

- 抜き勾配を2~3度(標準的なスチール金型より多め)つけると、印刷面の摩擦が大きくなるため、排出しやすくなる。

- クランプ力に耐えられるように金型の壁を厚くする。

- 素材の選択:

- 熱変形温度(HDT)が高く、剛性(曲げ弾性率)の高い印刷用樹脂を選択する。

- 射出材料の溶融温度が、プリント金型の熱限界に適合していることを確認する。

- 後処理:

- キャビティ表面をサンディングして研磨し、レイヤーラインを取り除く。

- インサートの背面を機械加工し、金型ベースに適切に収まるよう平坦度を確保する。

- プロセスセットアップ:

- クランプ力: 密封に必要な最低限に設定する(金型がつぶれないようにする)。

- 射出速度: せん断熱を最小限に抑えるため、速度を下げる。

- 圧力を保持する: キャビティへのストレスを軽減するため、大幅に減らす。

- 冷却時間: 断熱金型から熱を放散させるため、鋼製金型に比べて冷却時間を2倍から5倍に増やす。

- 退場: 柔らかい金型材を打ち抜くのを避けるため、手込めインサートまたは表面積の大きいエジェクターピンを使用する。

よくある質問射出成形における3Dプリンティング

Q: 3Dプリント金型で公差の厳しい部品を作ることはできますか?

A: 一般的にはノーだ。しかし SLA印刷3 が正確であれば、熱と圧力による金型の変形によって、部品の公差は通常±0.1mm以上に制限される。精密な重要形状は、成形後に機械加工する必要があります。

Q: 3Dプリントした金型から何個の部品を作ることができますか?

A:素材によります。

- プラスチック印刷金型: 10~100ショット。

- 金属(DMLS)金型: 数千から数百万(適切な熱処理が施されていれば、従来の鋼と同様)。

Q: プリント金型でガラス繊維入りナイロンを成形できますか?

A: ポリマー印刷された金型にはお勧めできません。研磨性のあるガラス繊維は柔らかい金型の表面を削り、数ショットで細部を破壊してしまいます。メタルプリント金型はガラス繊維をうまく扱うことができます。

Q: 3DプリンターはCNCでアルミ型を加工するより安いですか?

A: 非常に小さな形状や複雑な細部については可能です。しかし、単純な形状であれば、CNC加工によるアルミニウム(QC-10)の方が、コスト的にも同等で、耐久性や熱的性能も格段に優れています。

Q:「ハイブリッド金型」のアプローチとは何ですか?

A: 標準的なスチール製マスター・ユニット・ダイ(MUD)フレームを使用し、コアとキャビティ・インサートのみを印刷することです。これにより、樹脂の使用量を最小限に抑え、クランプ時に印刷部品に必要な機械的サポートを提供します。

概要

射出成形の未来は、3Dプリンティングに取って代わられることではない。 こうざつ の2つである。3Dプリンターを活用することで ラピッド・ツーリングメーカーは、開発サイクルと試作コストを大幅に削減できる。同時に コンフォーマル冷却 メタルAMは、これまで物理的に不可能であった大量生産の効率化を可能にする。統合を成功させるには、処理パラメーターの明確な調整、特にポリマー金型の低圧化と長い冷却時間、そして速度、耐久性、精度のトレードオフの明確な理解が必要である。

-

EOS DMLSテクノロジー: 直接金属レーザー焼結 は、錬鋼に匹敵する機械的特性を持つ金型インサートを作成し、コンフォーマル冷却を可能にします。 ↩

-

ストラタシス・ポリジェット・ソリューション: ポリジェット射出成形 は、デジタル素材を利用して、射出成形の圧力に耐えられる滑らかで詳細な金型を小ロットで印刷する。 ↩

-

フォームラブズ・ラピッドツーリング: ラピッド・ツーリング・ガイド は、射出成形ワークフローでSLA樹脂プリンターを使用する際の具体的な設計ガイドラインと材料の制限について概説しています。 ↩