ダイカスト金型というと、多くの場合、次のようなものを連想する。 射出成形金型 しかし、その差はまだ非常に大きい。

との基本的な違い 射出成形金型 一方はプラスチックや金属で、もう一方は合金である。

そのため、ダイカスト金型はプラスチック金型よりもはるかに大きな圧力と高温に耐えなければならず、金型の構造を強化する必要があり、供給方法、流路、冷却設計が異なる。

メタル 射出成形 プロセスは、金属粉末を成形して焼結し、高強度の部品を作るネットシェイプ・プロセスである。この工程に続いて焼結工程が行われ、金属の溶融温度に近い温度のオーブンに部品を入れることで、微細な金属粉が一緒に焼結し、強度の高いネットシェイプ部品が出来上がります。

射出成形とダイカスト

どちらも金型成形を使用して製品を行う必要がありますが、作業原理はあまり違いはありませんが、原料が異なっている、材料費が異なっている、金型の自然な使用も異なっている。

に関しては 金型製造プラスチック射出成形とダイカスト鋳造。プラスチック射出成形とダイカストは、最も一般的な製造方法の2つですが、これらの違いは何でしょうか?

このブログでは、ダイカストと鋳造の主な違いについて説明する。 射出成形それぞれの長所と短所も。

ダイカストとは何か?

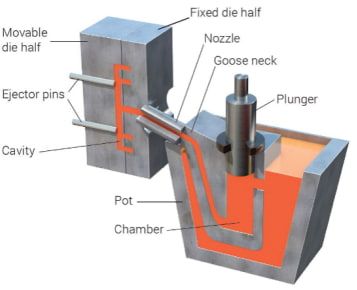

ダイカストは、溶融金属に高い圧力を加えるために金型キャビティを使用することを特徴とする金属鋳造プロセスである。

金型は通常、より強度の高い合金から機械加工されるが、これはプラスチック射出成形にやや似たプロセスである。

ダイカストのほとんどは、亜鉛、銅、アルミニウム、マグネシウム、鉛、錫、鉛錫合金およびそれらの合金などの非鉄金属部品である。

アルミダイカストの種類によって、コールドチャンバーダイカストマシンまたはホットチャンバーダイカストマシンが使用されます。

鋳造設備や金型のコストが高いため、ダイカスト・プロセスは一般に、大量の製品を大量に製造する場合にのみ使用される。

ダイカストは、特に中小サイズの鋳物を大量に製造するのに適しており、そのため様々な鋳造工程の中でも最も広く使用されている。

他の鋳造技術に比べ、ダイカストは表面が平らで寸法安定性が高い。

伝統的なダイカスト鋳造プロセスをベースに、鋳造欠陥を減らし気孔をなくすノンポーラス・ダイカスト鋳造プロセスなど、いくつかの改良されたプロセスが生み出されてきた。

ダイレクト・インジェクション・プロセスは、主に亜鉛の加工に使用され、廃棄物を減らし、歩留まりを向上させる。

ダイカストプロセス

伝統的なダイカスト鋳造プロセスは4つの主要なステップから構成されており、これらの4つのステップには以下が含まれる。

(1) 金型の準備

(2) ファイリング

(3) 注射

(4) 砂落とし

これらは、ダイカスト・プロセスのさまざまな改良版の基礎となっている。

準備工程では、鋳型のキャビティに潤滑剤を吹き付ける。これは、鋳型の溶解温度をコントロールし、鋳型から鋳物を離型させるのに役立つ。

その後、金型が閉じられ、溶融金属が約10~175MPaの高圧で金型に注入される。金型は高い圧力と溶融金属の温度に耐えなければならないため、すぐに摩耗してしまう可能性がある。

溶融金属が充填されると、鋳物が凝固するまで圧力が維持される。

その後、プッシャーがすべての鋳物を押し出すが、鋳型には複数のキャビティがある場合があるため、1回の鋳造工程で複数の鋳物が製造されることもある。

砂落とし工程では、次のような残留物を分離する必要がある。 鋳型メーカーランナー、ゲート、フライングエッジ。

この製造工程は通常、鋳物を特殊なドレッシング・ダイスを通して押し出すことによって達成される。

ダイカストと射出成形の金型は違う

(1) 圧力

ダイカストとの大きな違い 射出成形 ダイカスト金型の極圧が高いため、金型テンプレートへの要求が高くなり、変形を防ぐために比較的厚くする必要があります。

(2) 門

ダイカスト金型のゲートは、ダイカスト金型とは異なる。 射出成形金型そのため、シャントコーンの圧力が高くなり、材料の流れが崩れるようにする必要がある。

(3) 硬化処理

ダイカスト金型カーネルは、ダイカスト鋳造時に金型キャビティ内の温度が比較的高く、急冷に相当するため、焼入れや急冷を必要としませんが、ダイカスト金型カーネルは、ダイカスト鋳造時に金型キャビティ内の温度が比較的高く、焼入れに相当するため、焼入れや急冷を必要としません。 射出成形金型 急冷処理が必要である。

(4) 虫歯治療

ダイカスト金型の一般的なキャビティを窒化処理し、合金の粘着性フィルムキャビティを防止します。

一般的なダイカスト金型の腐食は比較的大きく、外面は一般的に青色処理を行います。

(5) 外部表面処理

一般的なダイカスト金型の腐食は比較的大きく、外面は一般的に青色処理を行います。

(6) 排気システム

射出成形金型は、一般的にエジェクタピンに依存し、分割型は排気することができ、ダイカスト金型は、排気溝とスラグ収集パッケージを開く必要があります。

(7) フェイスタイプの適合要件

フェースタイプのためのより高い要件を持つダイカスト金型は、プラスチックよりもはるかに良い合金の流動性である必要があり、フェースタイプから高温高圧フロー材料は、2つの外に飛ぶことは非常に危険であろう。

(8) アクティブ・ディストリビューション・パーツ・フィット・クリアランス

ダイカスト金型と 射出成形金型ダイカスト金型と比較して、ギャップが小さすぎると金型が立ち往生してしまうダイカストプロセスの高温が熱膨張を引き起こすため、ギャップのアクティブな分布複雑な部品とダイカスト金型は、大きくなる。

ダイカストと射出成形材料 異なる

射出成形 にポリマー材料を注入するプロセスである。 プラスチック金型 を通して 射出成形 金型を冷却する。

成形は、プラスチック材料を固体状態から柔らかい流体まで加熱し、スクリューを回転させてプラスチック金型を冷却しながら、加熱して柔らかくなったプラスチックを金型に押し込むだけのプロセスである。その プラスチック射出成形 処理温度が低い。速度は少し遅くなる。

カストm 射出成形 は、熱可塑性プラスチック成形の主な製造方法である。熱可塑性プラスチックは、加熱して軟化させ、冷却して硬化させることを繰り返すことができる熱可塑性樹脂でできており、この物理的プロセスは可逆的である。

ダイカスト成形は、一般的に亜鉛またはアルミニウム合金とマグネシウムを原料として作られ、金属ダイカスト部品を製造します シートメタル成形もシートメタルで作られています。

ダイカスト成形は、ダイカストマシンを介して金属材料は、ダイカスト金型冷却成形に、固体状態の加熱から液体状態に成形要件を成形し、金型冷却成形になります。

インレット・ホット・チャンバーとコールド・チャンバーは金属製より大きい。 射出成形 インレット。プロセス温度は高く、速度は速い。

ダイカストと射出成形の金型温度制御は異なる

について カスタム射出成形金型温度は基本的に180℃以下であり、水輸送式金型温度調節器を使用することで温度調節の要求を満たすことができる。

ダイカストでは、鋳造液の温度は600度以上に達し、金型の温度は300度にもなる。

ダイカスト工程では、金型の製造温度を300度以下に保つ必要がある。

熱伝導媒体に熱伝導油を使用し、冷却器を介して間接冷却する、ダイカスト専用の高温金型温度機を構成する必要がある。