はじめに

ホットランナー射出成形は、溶融プラスチックを金型キャビティに分配する独自のシステムを利用した製造プロセスです。ホットランナーシステムは、均一な分配を保証し、より高品質な完成部品、より高い効率性とコスト削減につながります。このタイプの成形は、効率の向上、経費の削減、完成品の品質向上につながる可能性があるため、その利点を理解することは非常に重要です。

ホットランナーシステムは、従来のコールドランナー射出成形に比べて多くの利点を提供することができます。これには、無駄とコストの削減、製品の品質と一貫性の向上、設計の自由度の拡大、生産性の向上につながるサイクルタイムの短縮などが含まれます。

ホットランナー金型の長所と短所、ホットランナー方式とコールドランナー方式の比較、それぞれの機能、主な分析について説明する。 ホットランナーメーカー ホットランナー射出成形この記事が終わるころには、ホットランナー射出成形の利点と欠点の両方について、また生産工程におけるその意義について、より深い理解が得られていることでしょう。.

II.ホットランナー金型の利点

ホットランナー射出成形は、冷間成形に比べて多くの利点があります。この成形方法を選択する主な利点をいくつか挙げてみましょう:

サイクルタイムと生産性の向上

ホットランナーシステムは、材料の冷却と再加熱の必要性をなくすことで、サイクルタイムを大幅に短縮し、生産時間の短縮と生産性の向上につながります。

ホットランナーシステムは、廃棄物や材料の使用を減らすことで大幅な節約につながり、長期的なコスト削減につながります。

より良い品質と一貫性:

ホットランナーシステムは、金型への均一な材料フローを保証し、完成部品の品質と一貫性を向上させ、ばらつきや欠陥の減少につながります。その結果、1つのバッチから得られる製品全体の一貫性が高まります。

設計の柔軟性が向上:

ホットランナーシステムは、複雑な形状や多数個取りの金型にも対応できるため、設計の自由度が高い。

欠陥のリスクを低減:

ホットランナーシステムは、コールドランナー射出成形工程でよく見られるヒケ、反り、不均一な冷却などの欠陥を最小限に抑えるのに役立ちます。

全体的に ホットランナー金型 は、効率の向上、コスト削減、より高品質の完成部品を提供することができる。

III.なぜ射出成形にホットランナーを使うのか?

ホットランナー射出成形は、金型キャビティに溶融プラスチックを分散させるために加熱されたマニホールドシステムを使用します。ホットランナーシステムは一定の温度を保つため、プラスチック材料は金型キャビティに到達するまで液体のままであり、そこで冷却され、希望の形状に固化する。

ホットランナー射出成形システムは、コールドランナーシステムと比較していくつかの明確な利点があります。コールドランナーはプラスチック材料の冷却と再加熱を必要とし、材料の無駄とサイクルタイムの増加につながります。対照的に、ホットランナーシステムはこのステップを省き、生産時間を短縮すると同時に材料の無駄を減らします。

ホットランナー射出成形 は、より高品質の完成部品を生産するというもう一つの利点を提供する。温度が安定しているため、金型への材料の流れが均一で、完成部品の品質と一貫性が向上し、最終製品の欠陥やばらつきが少なくなります。

ホットランナー射出成形は、より自由な設計を可能にします。このシステムは、コールドランナーシステムよりも複雑な形状や複数のキャビティを持つ金型に容易に対応でき、また1つの金型内で複数の素材や色を使用することができます。

全体として、射出成形にホットランナーシステムを使用することで、サイクルタイムの短縮、無駄な生産コストの削減、生産工程から生産される部品の高品質化、設計の柔軟性の向上が期待できます。

IV.ホットランナー対コールドランナー

ホットランナーとコールドランナーの射出成形システムには、それぞれ独自の長所と短所があります。それぞれのシステムの長所と短所をご紹介します:

ホットランナー射出成形:

長所だ:

- 材料廃棄の削減

- サイクルタイムの短縮

- より高品質な完成部品

- 設計の柔軟性の向上

- 同じ金型に複数の素材や色を使用する能力

短所だ:

- 高いイニシャルコスト

- メンテナンスの増加と複雑化

- 素材の劣化と変色のリスク

- 操作やメンテナンスに必要な技術レベルが高い

コールドランナー射出成形:

長所だ:

- イニシャルコストの低減

- よりシンプルでメンテナンスが容易

- 材料の劣化や変色のリスクが低い

- 特定の素材や用途により適している

短所だ:

- 長いサイクルタイム

- 廃棄物の増加

- 完成部品の品質低下

- 設計の柔軟性が低い

射出成形にホットランナーとコールドランナーのどちらを使うかを決める際には、生産量、部品の複雑さ、材料要件、全体的なコストなどの要素を考慮することが重要です。一般的に、ホットランナー金型は大量生産と複雑な部品形状に適しており、コールドランナー方式は少量生産と単純な部品に適しています。

一般的に、ホットランナー射出成形は、コストの懸念が少なく、高品質の完成部品が優先される場合に好まれ、コールドランナー金型射出成形は、コストが主な関心事であり、シンプルさが重要な場合に好まれます。しかし、ホットランナー射出成形とコールドランナー射出成形のどちらを使用するかは、最終的には生産工程と最終製品の特定の要件に依存します。

V.ホットランナーシステムの機能

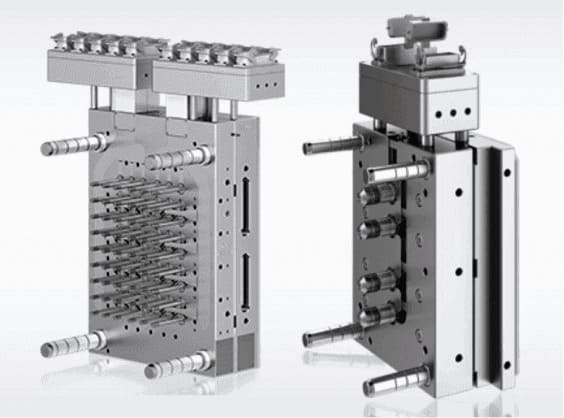

ホットランナーシステムは、金型キャビティに溶融プラスチックを分配するように設計された特殊な射出成形システムです。ここでは、ホットランナーシステムの構成要素と、射出成形工程におけるシステムの機能について説明します:

ホットランナーシステムの構成要素:

マニホールド:プラスチック材料を金型の各キャビティに分配する加熱された流路。

ノズル:マニホールドを金型キャビティに接続し、プラスチック材料の流れを金型内に導く部品。

ホットチップ:ノズルに取り付けられ、プラスチック材料を金型キャビティに直接注入する部品。

温度制御ユニット:マニホールドとノズルの温度を調節し、プラスチック材料の流れを安定させるシステム。

ホットランナーシステムの機能:射出成形プロセスでは、プラスチック材料は溶融状態に加熱され、ホットランナーシステムのマニホールドに供給されます。マニホールドとノズルの温度は、プラスチック材料の流れが一定になるように注意深く調節される。その後、プラスチック材料はノズルとホットチップを通って金型キャビティに注入される。

ホットランナーシステムにおける温度制御の重要性はいくら強調してもしすぎることはありません。一貫した温度調節は、プラスチック材料がシステム内を移動する際、溶融状態を維持することを保証し、その結果、完成部品の一貫したフローと品質を実現します。不適切な温度調節は、材料の劣化、変色、部品の品質低下を招きます。

全体として、ホットランナーシステムは射出成形工程に不可欠な要素であり、完成部品の精度と一貫性を高めることができる。

VI.ホットランナーの欠点

ホットランナー射出成形にはいくつかの利点があるが、留意すべき欠点もある。主なものをいくつか挙げてみよう。

高いイニシャルコスト: ホットランナーシステムは、その複雑な設計と高価な部品により、立ち上げ時のコストがコールドランナーシステムよりも高くなる傾向がある。

メンテナンスの増加と複雑化: ホットランナーシステムを正常に運転し、材料の劣化を防ぎ、完成部品の安定した品質を確保するためには、コールドランナーシステムよりもさらに専門的な知識とメンテナンスが必要です。

ホットランナー射出成形は、製造中に使用される高温による材料の劣化や変色のリスクがあり、完成部品の品質を危険にさらし、不必要な劣化や変色を引き起こし、品質に悪影響を及ぼす可能性がある。

を導入する前に 射出成形におけるホットランナーシステムしかし、潜在的な欠点を注意深く考慮することが重要である。そのメリットは大きいかもしれないが、生産工程がコストとメンテナンスの必要性の増加に対応できることを確認する必要がある。

VII.主なホットランナーメーカー

ここでは、主要なホットランナーメーカーの概要を紹介する:

モールドマスターズMold-Masters社は国際的に高く評価されているホットランナーシステムメーカーで、世界中の様々な産業に製品を提供している。同社のシステムは、その信頼性と精度で広く知られていますが、代替品に比べコストが高い場合があります。

ハスキー

ハスキーは ホットランナーシステムホットランナーとコールドランナーの両方のオプションを提供している。同社のシステムはその卓越した品質と一貫性で知られているが、操作と保守を成功させるには専門性が必要な場合がある。

YUDO

韓国を拠点とするYUDOは、様々な業界にホットランナーシステムを提供している。同社のシステムは、その信頼性と使いやすさで知られているが、ユーザーが利用できる他のオプションと比較すると、高い精度を提供できない場合がある。

シンベンティブはアメリカの ホットランナーメーカー シンベンティブは精密で信頼性の高いシステムを製造することで知られています。シンベンティブのソリューションは他の製品よりも高価ですが、革新的なメーカーであることに変わりはなく、ホットランナーには多くの産業用アプリケーションが用意されています。

ホットランナーメーカーを選ぶ際には、信頼性、精度、使いやすさ、コストなどの要素を慎重に評価することが重要です。各オプションにはそれぞれ長所と短所があるので、最終的な選択をする前にすべてのオプションを慎重に検討することが賢明です。

結論

ホットランナー射出成形は、コールドランナー射出成形に比べ、サイクルタイムと生産性の向上、廃棄物とコストの削減、部品の品質と一貫性の向上、設計の自由度の向上、欠陥リスクの低減、サイクルタイムと生産時間の全体的な短縮など、多くの利点があります。しかし残念ながら、ホットランナー射出成形には、初期コストの上昇、メンテナンスや複雑な作業のコスト増加、潜在的な材料劣化や変色リスクなどのデメリットもあります。

ホットランナー技術は、より高品質でコスト効率の高い生産を求める人々にとって、生産における貴重な検討材料であり続けている。ホットランナー射出成形を導入することで、サイクルタイムが短縮され、完成品の品質が向上し、設計の柔軟性が高まる可能性があります。この決定を下す際には、ホットランナー射出成形がその目標を達成するのに最も適しているかどうかを選択する前に、すべての要件と希望する最終製品を慎重に検討することが極めて重要です。

ホットランナー射出成形は、すべての生産工程に適しているわけではありませんが、より高品質で効率的な生産を求める企業には大きなメリットがあります。その利点と欠点を注意深く検討し、経験豊富なメーカーを選択することで、生産工程は最適な結果を達成し、最高品質の完成部品を生産することができます。