射出成形時の適切な圧力は、永続的な品質で成功する部品を作るために最も重要です。

プレスが不十分だと、仕上がりが不完全になるだけでなく、プラスチックと金型の接着が劣悪になり、将来的に故障につながる可能性もある。

逆に、ノズルの力が強すぎると、射出成形機の重要な部品の摩耗を早めるだけでなく、装置を損傷する危険性があります。

射出成形は、さまざまな形状やサイズのさまざまな粘度のプラスチック材料を、複雑な部品やデザインに加圧成形するプロセスである。

いくら 射出成形 成功させるには相当なプレッシャーが必要で、その必要量はいくつかの要因に左右される。

プラスチックの種類や粘度は、成形される部品のサイズや形状、成形品の設計や構造とともに、このことに影響することがある。 射出成形金型 また、使用する機械も考慮しなければならない重要な要素である。

さらに、生産が複雑になればなるほど、プラスチック樹脂から部品を製造する際の適切な力の重要性が増す。材料と金型の間の強力な結合を確保することは、望ましい結果を得るために不可欠な要素である!

プラスチック材料の種類と粘度

プラスチック材料に必要な射出圧力は、その材料の種類や粘度によって大きく異なる。

例えば、流れやすいポリエチレンは、ポリカーボネートのような粘性の高いものよりも低い圧力を必要とします。 射出成形金型.

素材によって、少量または多量の圧力を必要とする特性が異なるため、仕上げ製品を選ぶ際には、この点に留意することが重要です!

成形する部品のサイズと形状

射出成形 は、部品のサイズや複雑さに応じて、さまざまなレベルの保持圧力を要求する。

部品が大型化し、複雑化するにつれ、プラスチック材料と部品を確実に接着するには、より大きな圧力が必要となる。 射出成形金型.逆に、部品が小さくてシンプルなほど、プレス力は少なくて済む。

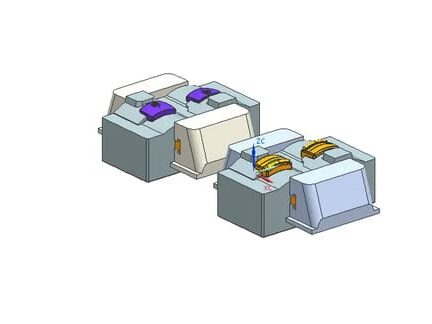

金型の設計と構造

射出成形は精密なプロセスであり、射出成形金型の設計と構造によって望ましい結果が得られる。

デリケートな特徴(薄い壁や深い溝など)を持つ複雑な形状には高い射出圧力が必要ですが、シンプルな設計であればより低い圧力で実現できます。これらの要件を理解することは、以下の方法で成功する製品を開発するための鍵となります。 射出成形.

射出成形機

射出成形 マシンは、生産中に適切な圧力を達成するために不可欠である。

例えば、クランプ力100トンを誇るスパイラル射出成形機は、そのプロセス全体を通して最大100トンの圧力を使用することができる。

成形される部品の複雑さ

望む結果によって異なる、 プラスチック射出成形 圧力は大きく変化する。

柔らかい材料で作られた単純な部品であれば、キャビティ圧は数百psiで済むかもしれませんが、硬いプラスチックで作られた複雑な部品では、正確な成形と優れた特性を得るために、初期段階で数千psiが必要になります。

結論

プレッシャーの完璧なバランスを見つけることは、成功に不可欠である。 射出成形.少なすぎると欠陥の原因となり、多すぎると機器と部品の両方にダメージを与える可能性がある。

このようなことを考慮するためには、それぞれの用途に合わせたアプローチが必要である。