射出成形は、特別に設計された金型を使ってさまざまな製品を作る高度な製造プロセスである。

これらの射出成形金型は、射出される溶融材料を成形し、各製品に固有のサイズと形状を与える。

のおかげだ。 射出成形金型 多くの高品質プラスチック部品が、私たちの日常生活に入り込んでいる!

1.金型の作成

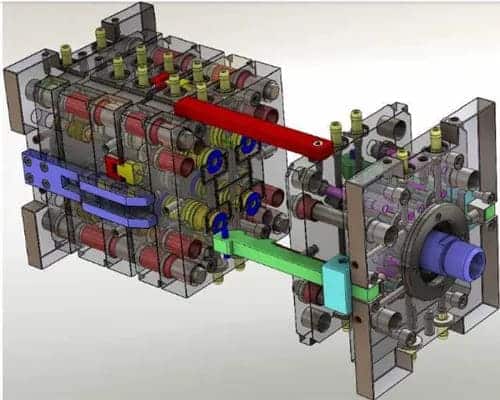

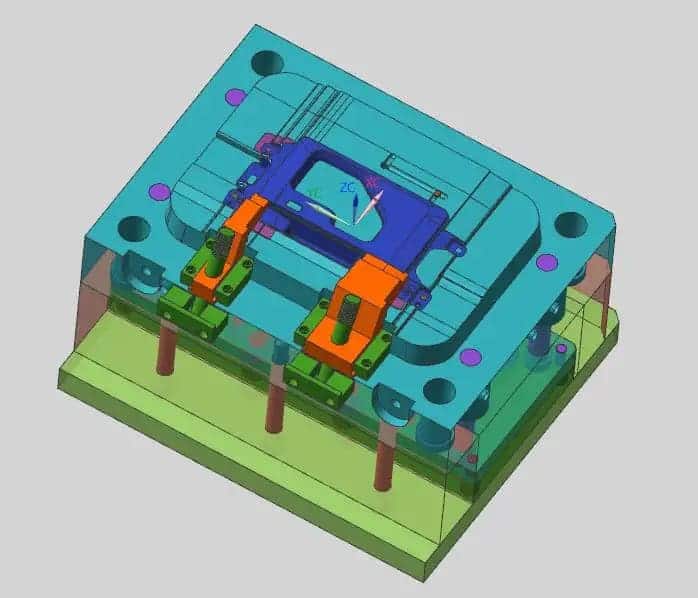

射出成形金型を作るには、完成品の形状を決めるキャビティなど、複数の複雑な部品が必要になる。

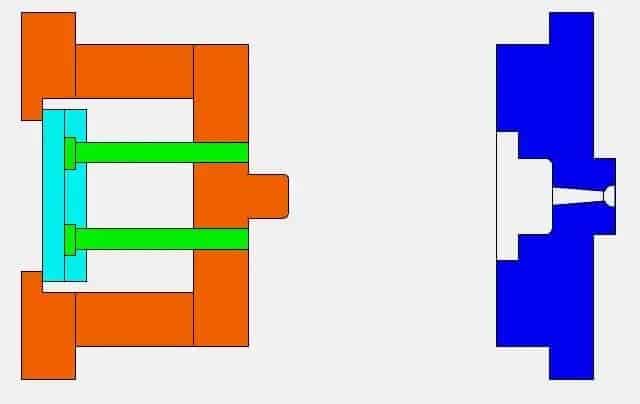

これは通常、CNC機械加工やEDM(放電加工)のような精密技術を駆使して作られる。さらに、コアピンとエジェクターピンを含む要素は、所定の位置にそれを形成し、サポートするのに役立ちます。最終的にこれらの部品は、溶融材料の供給ホッパー、加熱ユニット、実際の金型自体に注入するために使用されるピストンシステムで構成される高度なプラスチック射出成形機に取り付けられます。

2.射出成形金型を射出成形機に固定する。

精度と正確さが重要なカギとなる。 プラスチック射出成形.ホッパー、加熱バレル、往復スクリュー、クランプなどのコンポーネントを備えた先進的な機械を利用することで、高品質な結果を生み出しながら、プロセスがスムーズに進行することを保証する。

3.溶融プラスチックを加熱する。

を開始する。 プラスチック射出成形 オペレーターは、まず正確に計量された量の原料をホッパーに投入する。

その後、重力により加熱バレル内の目的地まで送られ、そこで電気またはガスの熱源とスクリューの往復運動により溶融・混合され、正確な注入前に均一性が確保されます。 射出成形金型 生産に必要な

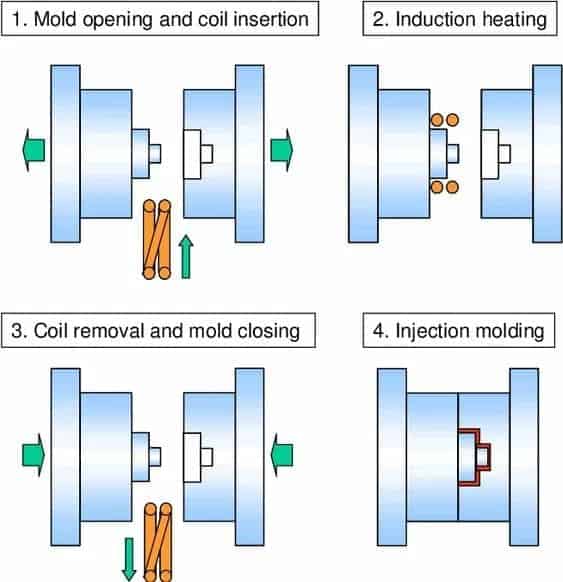

4.プラスチック材料の金型への射出

強力な油圧プランジャーまたはスクリューを利用し、溶融混合されたプラスチックが特別に作られた注入口に注入される。 射出成形金型 非常に強い力で。

このプロセスは、材料が冷えて固化する際に詳細な形状になることを可能にし、最終的に多くの製品に利用できる複雑な部品を形成する。

5.金型を開き、製品を取り出す。

射出成形の工程は、プラスチックが金型に注入されることから始まり、ほんの数分で完璧に作られた製品が完成する。

部品のサイズや複雑さが異なれば、信頼性の高い排出が可能になるまでの冷却時間も異なります!

6.追加処理

を使用して精密に作られた部品は、その精度の高さに驚かされる。 射出成形 プロセスをさらに強化する必要があるかもしれない。

用途に応じて、余分なものを削ぎ落とし、ペイントやディテールアップなどの仕上げを施すことで、そのポテンシャルを最大限に引き出すことができる。

結論

世界中のメーカーが 射出成形 は、複雑な部品や製品を驚くほどの精度で迅速に製造する方法として好まれている。

このプロセスを通じて 射出成形金型 この金型に高温で溶融した材料を注入し、冷却固化させることで、あらゆる形状のプラスチック部品を効率的に作成し、さまざまな用途に使用することができる。