はじめに

プラスチックは、日常の化学包装、医療機器、自動車、日用品などに広く使われている。この記事では、これらについて簡単に紹介する。 プラスチック接続技術.金属溶接とは異なり、プラスチック同士を接続する方法はたくさんある。

プラスチック接続タイプ

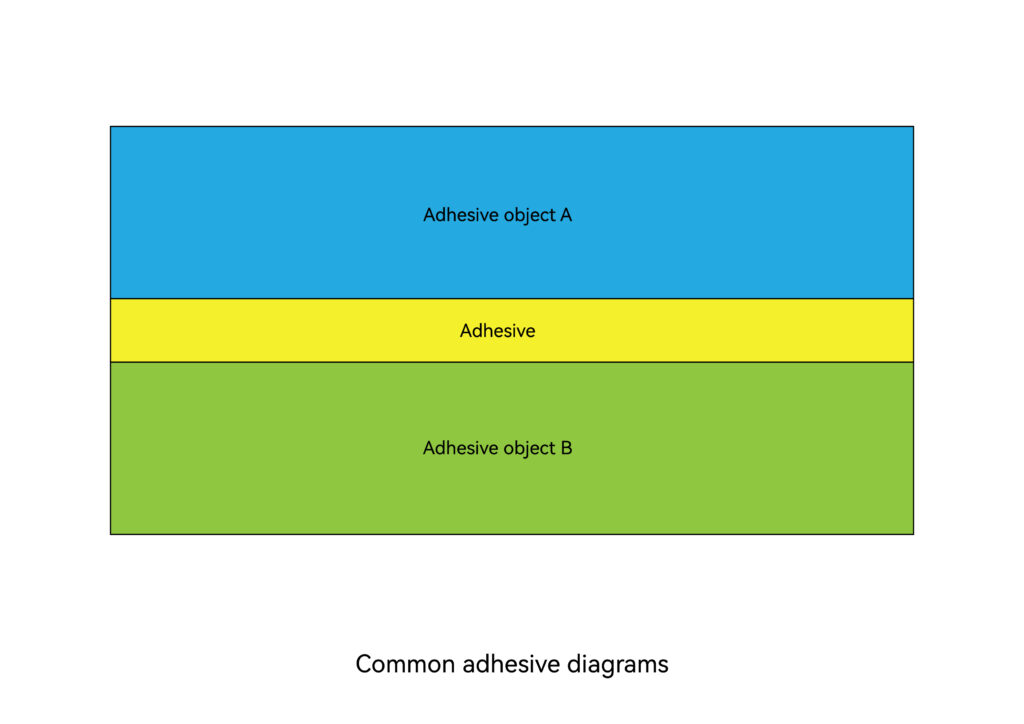

接着剤による接続

接着接続とは、同種または異種の物体の表面を接着剤で接続する技術を指す。接着剤とは、界面の粘着力と凝集力によって2つ以上のプラスチック部品を作る能力を指す。または、天然または合成の、有機または無機物質の一種で、材料同士を接着させるもので、接着剤と総称され、慣例的に接着剤とも呼ばれる。要するに、接着剤とは、粘着力によって被着体同士を結びつけることができる物質である。

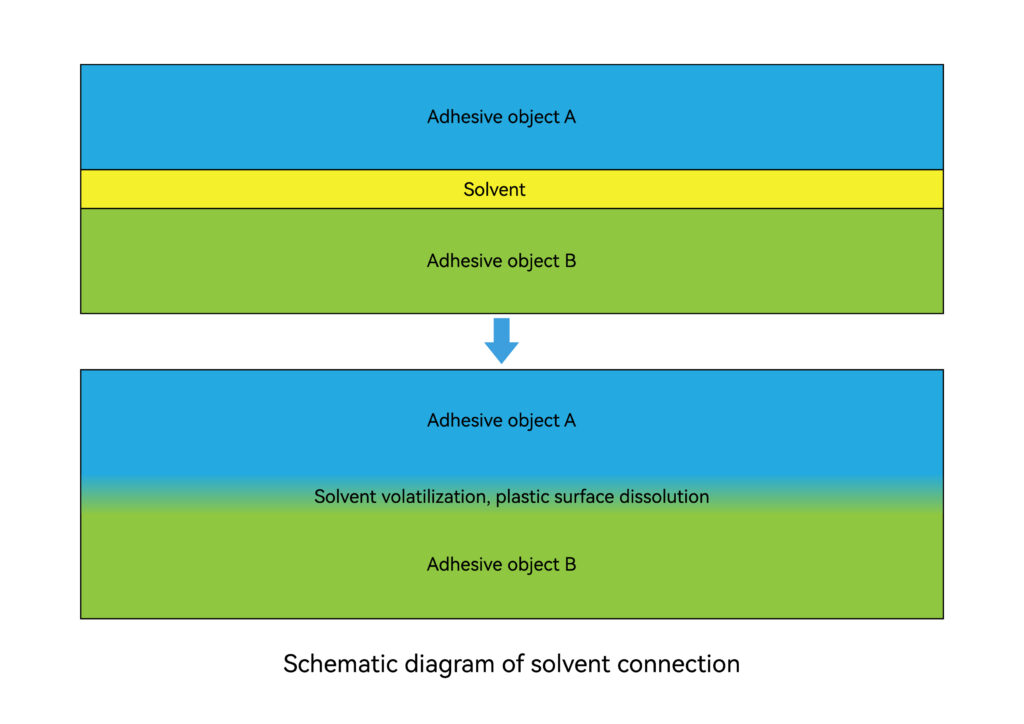

ソルベント・コネクション

つまり、溶剤がプラスチック表面を溶かし、プラスチック表面間の材料を混ぜるのである。溶剤が蒸発すると、接合部が形成される。 プラスチックの表面処理 すべての土壌を確実に除去することである。 準備不良のプラスチック部品 は溶媒溶接の失敗につながる。

溶媒溶接は、溶媒を使用して非結晶性の熱可塑性材 料を軟化させるプロセスである。溶媒が完全に消費または蒸発すると、接続が完了する。接続は、溶着されるプラスチックの溶解によって達成される。

接合部に母材成分がある程度含まれていると、強度が高くなる。溶剤は、接続部分の隙間を埋める必要がある。PE、PP、フッ素樹脂などにはこの方法は使えない。

接合部の強度は母材の強度に達することができる。必要な溶接設備はシンプルで、操作も非常に簡単で、コストも低い。

溶接速度が遅く、蒸発に時間がかかり、人体に有害な溶剤もあるため、保護に配慮する必要がある。

使用される主な道具は、注射針、検査器具、浸漬容器など、クランプ器具、乾燥装置、溶剤回収装置など。

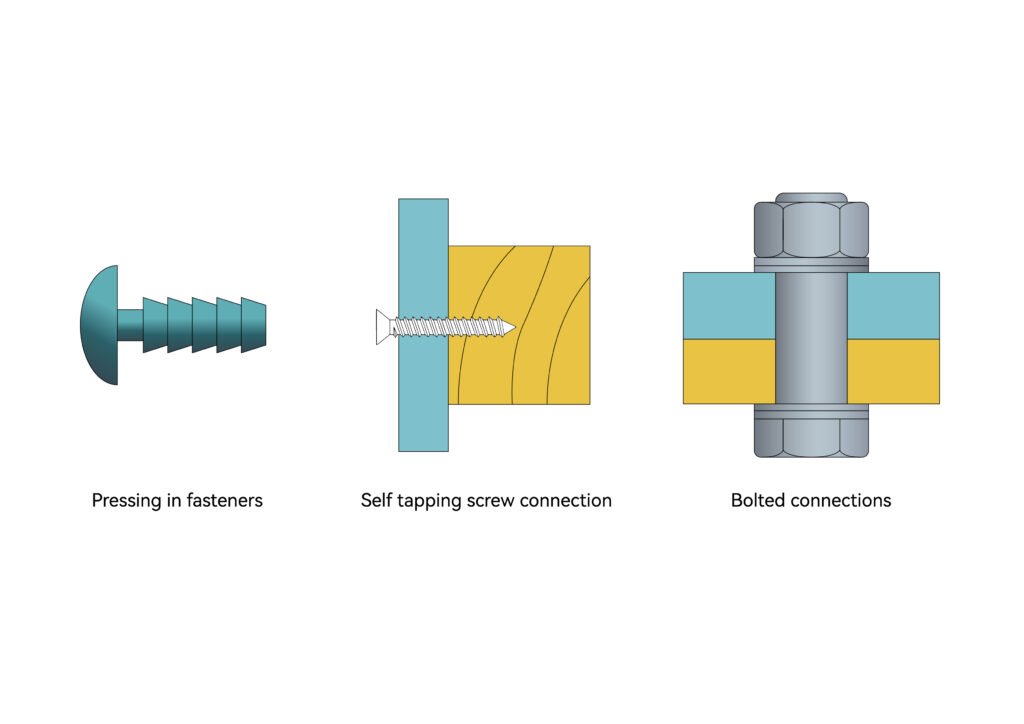

ファスナー接続

ファスナー接続とは、プレスインファスナー、セルフタッピングネジ、ボルト接続など、プラスチック部品を接続するためのファスナーのアプリケーションを指します。一般的に圧入ファスナーと呼ばれるものは、ステム上の突起とプラスチックキャビティの間に干渉嵌合を形成することにより、プラスチック部品を接続します。セルフタッピングねじは、セルフタッピングねじ山を使用し、ねじ穴をタップすることなく接続します。

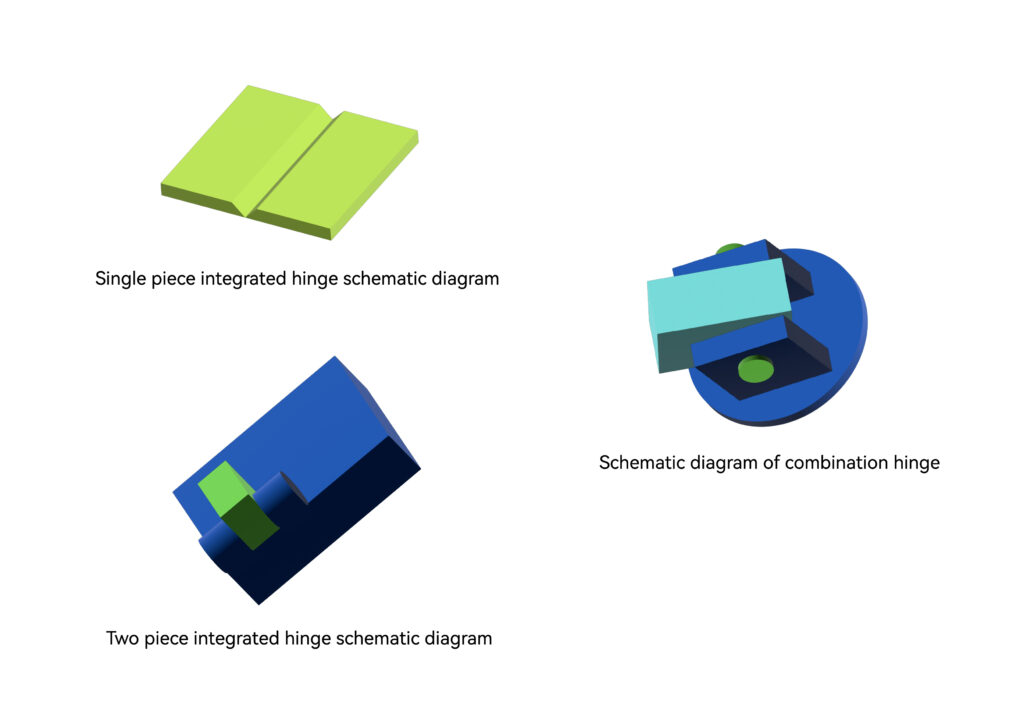

ヒンジ接続

プラスチックヒンジは、1ピース一体ヒンジ、2ピース一体ヒンジ、多ピース複合ヒンジの3種類に分けられます。一体型ヒンジは、2つの部品を一体成形することで実現します。2つの一体型ヒンジは、まず成形によって2つの別々のプラスチック部品として加工され、最後に組み立てによって接続されます。2つの別々のプラスチック部品を加工するだけでなく、マルチピースヒンジはロッドや金属ヒンジ部品などの追加部品を使用する必要があります。その長所は、繰り返し開閉が可能であること、一体型ヒンジは通常、箱の中や内部に近い場所に設計されるため、部品全体のサイズが小さくなることです。短所は、成形用の金型に高い精度が要求され、一般的に複雑であるため、豊富な開発経験が必要になることです。可動ヒンジの合理的な設計

インサート成形

インサート成形とは、射出成形金型にあらかじめ用意された異なる素材のインサートを装填し、樹脂を射出する成形方法を指す。溶融した材料がインサートと結合して固化し、一体化した製品が形成される。ねじ付きインサートは、プラスチック部品にねじを作る主な方法です。この方法は、セルフタッピングねじ山よりも優れた接続強度を提供することができます。インサート製品は金属に限らず、布、紙、ワイヤー、プラスチック、ガラス、木材、ワイヤーコイル、電気部品なども含まれる。インサート成形は、樹脂の絶縁性と金属の導電性の組み合わせを利用し、電気製品の基本的な機能を満たすことができる成形品を製造することができます。インサート射出成形の加飾技術はIMD(In-Mold Decoration)である。IMDは現在、国際的に普及している表面加飾技術である。主に家電製品、自動車のダッシュボード、エアコンパネル、携帯電話の筐体・レンズ、洗濯機、冷蔵庫などの装飾・機能制御パネルに使用されています。広く利用されている。IMDは、印刷した加飾シートを射出成形金型に入れ、成形したシートの裏面に樹脂を注入し、樹脂とシートを一体化固化金型に接合する技術です。

インサート成形の主な利点は、樹脂の容易な成形性と曲げ加工性、金属の剛性、強度、耐熱性を組み合わせて、複雑で精巧な金属とプラスチックの一体化製品を作ることができることである。

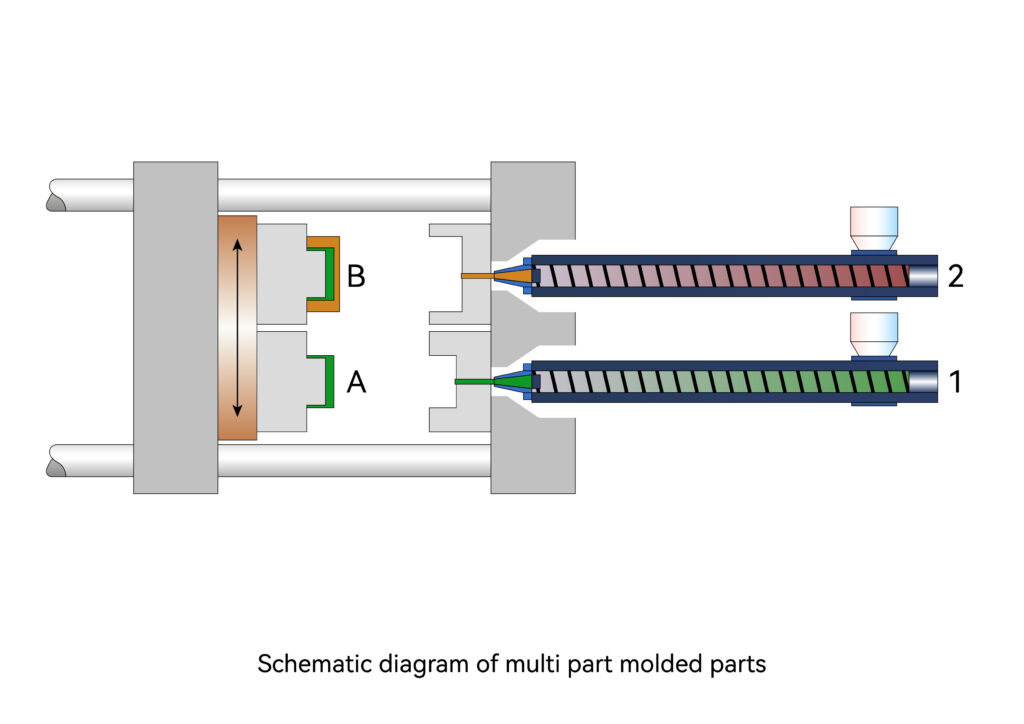

マルチパーツ成形

2色射出成形とも呼ばれる多色成形は、2色の異なるプラスチックを同じ金型に射出する成形方法を指す。プラスチック部品を2色に見せることができ、プラスチック部品に規則的な模様や不規則なモアレのような色を表現して、プラスチック部品の実用性と美観を向上させることができる。

下図は二色射出成形の原理を示している。二つのバレルがあり、それぞれのバレルの構造と使用方法は普通の射出成形バレルと同じである。各バレルには、ノズルに接続された独自のチャネルがあります。ノズルで成形する場合、溶融材料がバレル内で可塑化された後、溶融材料は開閉弁を通ってノズルの前列に入り、材料の割合を排出する。ノズルから金型キャビティに射出される。異なる色の混合効果を持つ様々なプラスチック製品が用意されています。

成型糸

成形ねじ接続とは、射出成形金型の設計によってプラスチック部品に直接ねじを形成し、同じ歯形、呼び径、その他のパラメーターを持つ他のねじとのねじ接続を実現することである。

プラスチック製品のネジ山は、外ネジと内ネジの2種類に分けられる。外ネジは通常スライダーを使って脱型し、内ネジはねじり方式で脱型する。このうち、外ねじの構造は比較的単純である。製品が成形された後、プラスチック製品にはパーティングラインの跡が残る。パーティングラインの跡が目立つと、製品の外観やネジ山の調整に影響する。内ネジ金型は、傾斜したガイドピラーの働きでスライドして開き、排出ピンが製品を排出する原理です。内ねじ金型は次のように分けられる:

1.強制ねじ切り構造(非回転タイプ)。

2.非強制ねじ切り(回転式)。現在、成型ネジは主にボトルキャップの製造に使用されている。

タッピングねじ接続

プラスチック・タッピングねじ接続とは、プラスチック部品にドリルで穴を開け、それからタッピングしてねじを形成し、そのねじを使って他の部品と接続することである。この方法は金属のそれと似ている。

このプロセスの利点は、プラスチック部品の形状を問わないこと、そして精密工作機械によって正確に位置決めされた穴が得られることである。

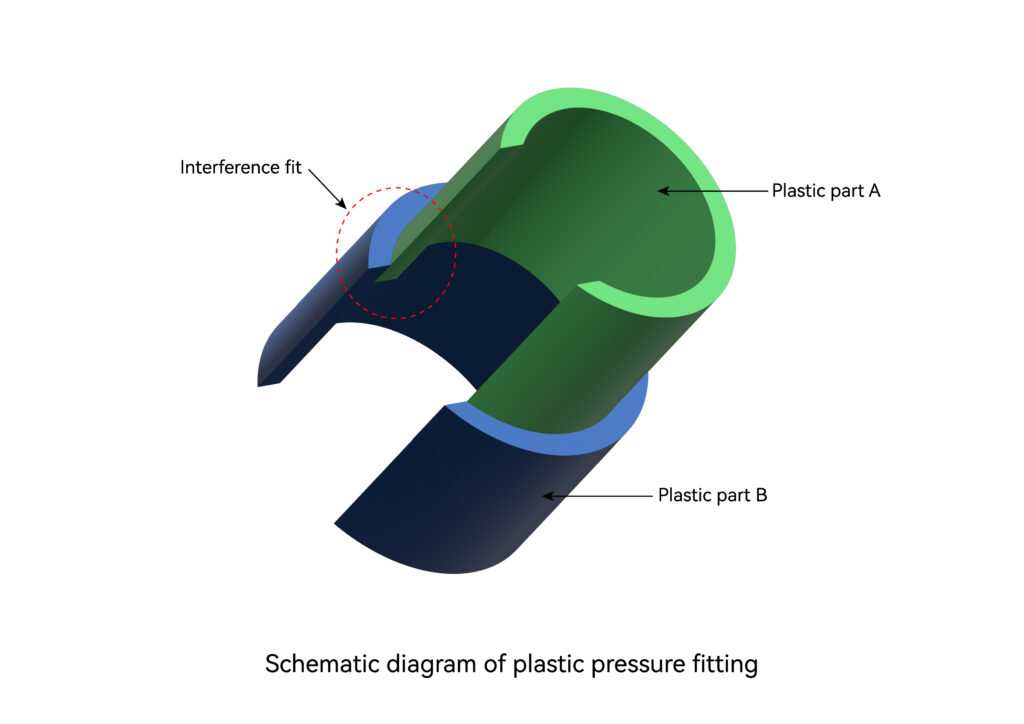

プレッシャー・フィット

圧入は、力嵌め、干渉嵌め、焼きばめとも呼ばれる。軸と穴の組み付け関係が干渉嵌合である場合、一定の圧力をかけて組み付けます。また、穴を大きくするために穴を加熱したり、シャフトを冷却することもできます。2つの部品間の組立は、シャフトのサイズを小さくすることによって行われます。組み立て後、2つの部品が同じ温度に戻ると干渉嵌合が起こる。連結されたプラスチック部品の穴とシャフトの弾性変形を利用し、組立後に一定のトルクや軸力を伝達することができる。

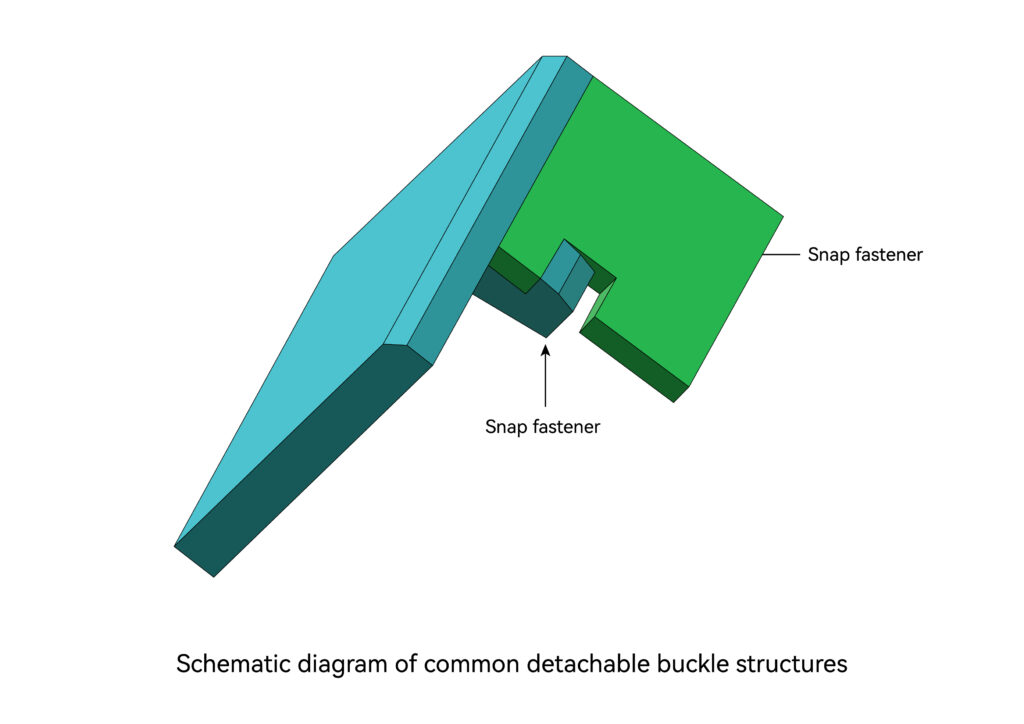

スナップ・コネクション

バックルとは、ある部品と他の部品との間の埋め込み接続または全体的なロックに使用される機構である。通常、プラスチック部品の接続に使用され、その材質はある程度の柔軟性を持つプラスチック材料で構成されることが多い。スナップ接続の最大の特徴は、取り付けと分解が簡単で、工具なしで分解できることです。

一般的に、バックルは位置決め部品とファスナーで構成されています。位置決め部品の機能は、バックルの取り付け時に、バックルが取り付け位置にスムーズに、正確に、そして素早く到達するようにガイドすることです。ファスナーの機能は、バックルをベース本体にロックし、使用中に脱落しないようにすることです。さまざまな使用場面や要求に応じて、ファスナーは取り外し可能なファスナーと取り外し不可能なファスナーに分けられます。取り外し可能なファスナーは通常、一定の分離力が加わるとバックルが外れ、2つの連結部分が分離するように設計されている。この種のバックルは、頻繁に分解する必要のある2つの部品を接続するためによく使われます。非分離性ファスナーは、2つの部品を分離するためにファスナーを人為的にたわませる必要がある。この種のファスナーは、使用中に部品を分解することなく接続・固定するために使われることが多い。

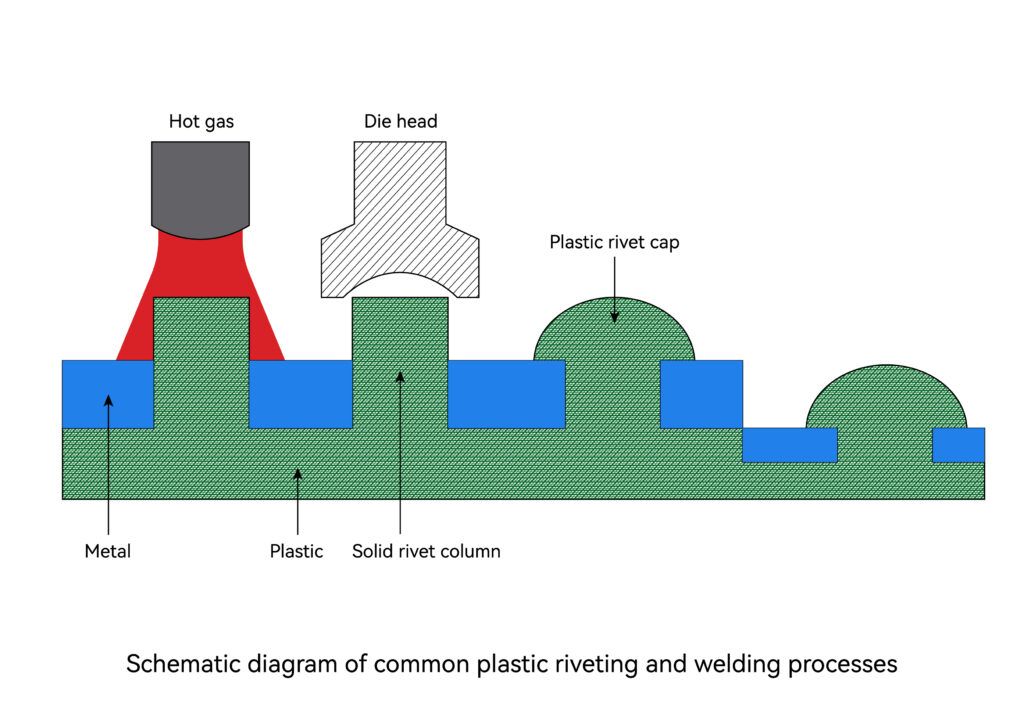

プラスチック・リベット

リベット溶接工程は、特に異なる材料で作られた部品(例えばプラスチックと金属)を接合するために使用される。一方の部品にリベット・ポストがあり、それは他方の部品の穴の中に伸びている。その後、プラスチックの冷間流動または溶融により、リベット・ポストは変形してリベット・ヘッドを形成し、2つの部品を機械的にロックする。溶接ヘッドの設計を変えることによって、様々な異なるリベット・ヘッド設計を得ることができる。

コールドリベット溶接:コールド・リベット溶接では、リベット・ポストを変形させるために高い圧力が使われる。コールド・フローはリベット部分に大きな応力を引き起こすので、延性の良いプラスチックにのみ適している。

ホットリベット溶接:ホット・リベット溶接では、圧縮溶接ヘッドが加熱するので、リベット・ポスト上にリベット・ヘッドを形成するのに必要な圧力が少なく、リベット・ヘッドに生じる残留応力が少ない。ガラス充填材料を含むコールド・リベットよりはるかに広範囲の熱可塑性材料に使用できる。その接合部の品質は、温度、圧力、時間といったプロセス・パラメーターのコントロールに依存する。

ホット・ガス・リベット溶接:熱間ガス・リベット溶接では、リベット・ポストは過熱空気の流れによって加熱され、熱はリベット・ポストの周りの空気パイプを通して伝達される。その後、独立した冷間溶接ヘッドが下降し、リベット・ポストを圧縮する。

超音波リベッティング:超音波リベッティングでは、リベット・ポストは溶接ヘッドから供給される超音波エネルギーを用いて溶融される。溶接ヘッドの加圧が続く間、溶融したリベット・スタッド材料は溶接ヘッド内の空洞に流れ込み、所望のリベット・ヘッド設計を形成する。

プラスチック部品溶接工程:プラスチック溶着の原理は同じである。まず、溶着する2つのプラスチックの突き合わせ面を溶けるまで加熱し、次にプラスチック溶着棒表面の突き合わせ圧力を高め、溶着面が凝固するまで、つまり溶着が成功するまで、一定時間安定的に圧力を維持する。

誘導溶接棒

主に高周波設備、高電圧整流、自励高周波電子管を発振して電磁波電流電界を瞬時に発生させ、加工されたPVC、TPU、EVA、PETなどのプラスチックとプラスチック材料を利用して、電磁波電界の中でプラスチックとプラスチック材料の内部分子間に分極摩擦を発生させる。熱を発生させ、一定の圧力を加え、ヒートシールや溶着が必要なプラスチックやプラスチック製品の溶着効果を得る。

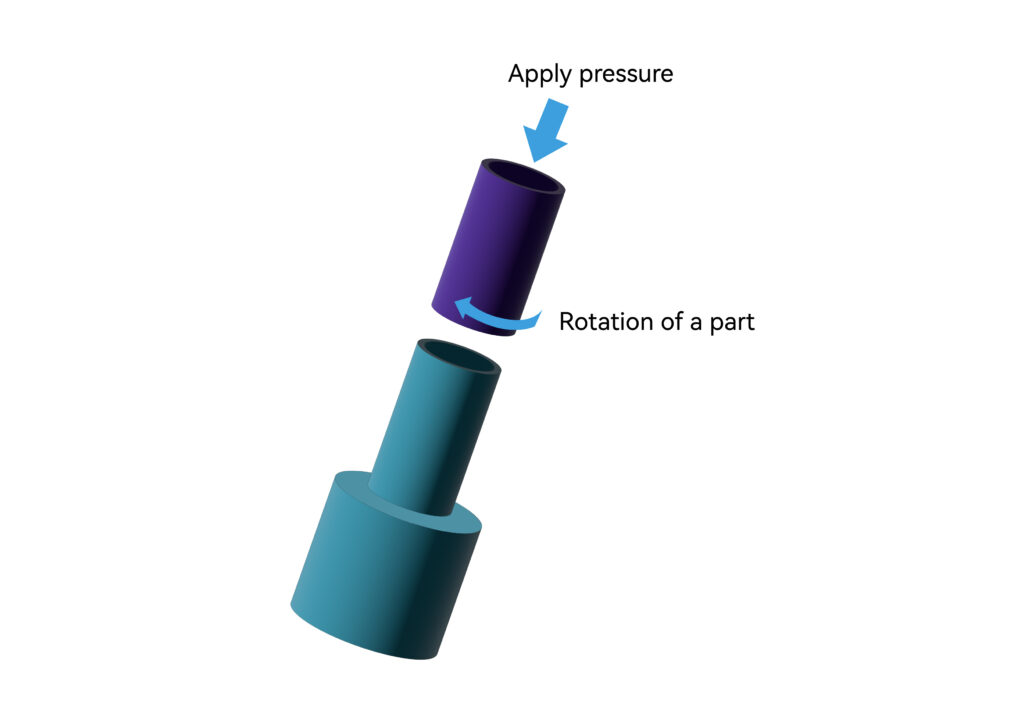

スピン溶接

回転摩擦プラスチック溶接機は、一般的に2つの丸い熱可塑性プラスチックを溶接するために使用されます。接合中、一方のワークは下型に固定され、他方のワークは固定されたワークの表面で回転する。2つのワークピースにはある程度の圧力が作用しているため、ワークピース間の摩擦によって発生する熱によって2つのワークピースの接触面が溶融し、強固で気密性の高い組み合わせが形成されます。中でも位置決めスピン溶接は、設定した時間で回転し、設定した位置で瞬時に停止し、永久融着となる。

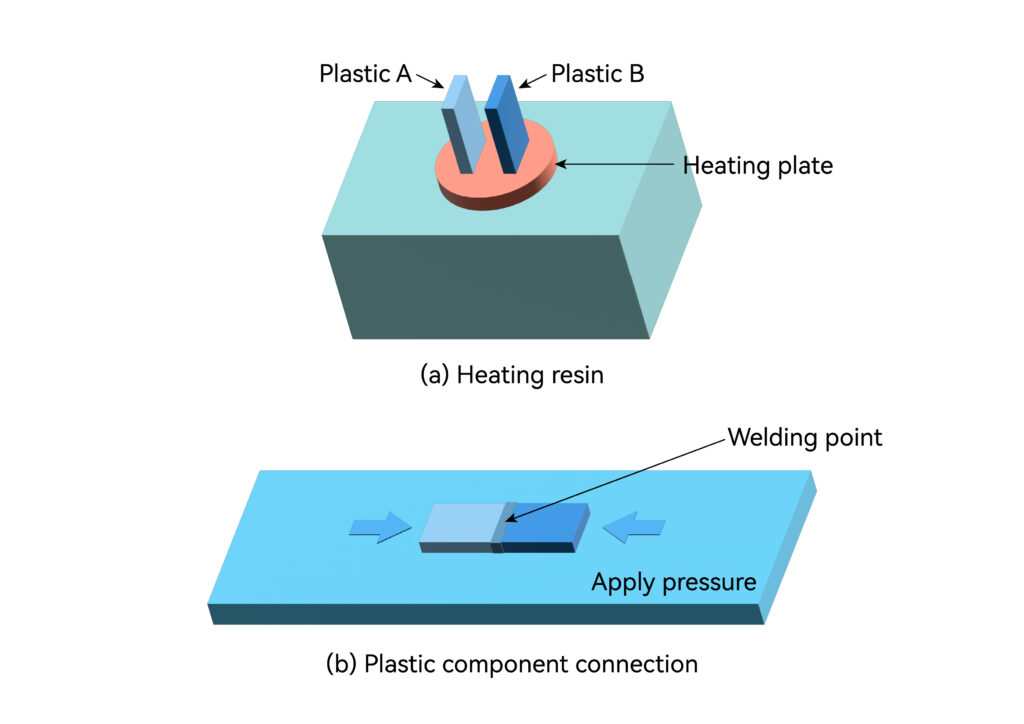

熱板溶接

熱板溶接とは、2枚の鋼板の端部を溶接することである。 プラスチック部品 サーモスタットで制御されたホットプレートの上で、表面が溶けるまで加熱し、正しい溶着温度が重要で、その後、小さな圧力で軟化した2つの溶融プラスチックの表面を押して、プラスチック部品の接続を実現する。プラスチック溶着は、プラスチック片同士を接合するのに使われる技術である。そのプロセスは 金属溶接 しかし、プラスチック溶接は金属を溶かすのではなく、プラスチックを溶かして接合する。

さらに、一般的に使用されている熱板ヒートシール工程がある。まず、接続が必要な2つの部品を重ね合わせ、電熱管などでヒートシール板を加熱する。ヒートシール板を2つの部品の上部に降ろし、同時にヒートシール板に一定の力を加える。その圧力で熱シール板は2つの部品の接触部分を溶かし、固化して接合する。主に高分子樹脂フィルム素材とプラスチック部品の密封接合に用いられる。

ホットガス溶接棒

ホットガス溶接には、次の3つの方法がある。 溶接 熱可塑性プラスチックの溶接には、スポット溶接、恒久的な熱ガス溶接、押し出し溶接がある。基本原理は同じである。モーターから発生する風が、電熱線から発生する熱を奪い、それによって流れる熱風を得ることにより、溶着される2つのプラスチック部品とプラスチック溶着棒が溶融状態に加熱され、接着されることにより、溶着目的が達成される。スポット溶接は、永久溶接の前に部品をつなぎ合わせるために使用される。

スポット溶接は、溶接棒を必要とせず、スポット溶接ガンを使用する材料の一時的な溶接である。

永久溶接では、溶接する部品と同じ材質の正しい溶接棒を使用する。V字型の溝と溶接棒が溶接できる程度に軟化するまで、溶接チップは溶接部上を扇形に素早く往復し、通常は熱ローラーで押し付け合う。押し出し溶接とは、樹脂を充填するか、漏斗からペレットの形で供給するか、バレルに溶接棒の形で与え、モーターで駆動する単軸の溶融室から押し出し、電熱リングや高温ガスで加熱することをいう。押出機に接続された高温ガス予熱器で接合面を加熱し、最後に充填樹脂と溶着部を溶融して接合する。

超音波溶接

超音波溶接では、50/60 Hzの電流を15、20、 30、または40 KHzの電気エネルギーに変換するた めに、超音波発生装置が使用される。変換された高周波電気エネル ギーは、変換器を通して再び同じ周波数の機械的 運動に変換され、その機械的運動は振幅を変えられる一 連のホーン装置を通して溶接棒に伝達される。

ウェルディングヘッドは、受け取った振動エネルギーを被溶接物の接合部に伝達する。この部分では、振動エネルギーが摩擦によって熱エネルギーに変換され、2つのプラスチックの接触面が急速に溶けて溶接線ができる。一定の圧力が加わると、溶融してひとつになる。超音波の作用が止まると、数秒間圧力をかけ続けて凝固させ、溶着の目的を達成するために強固な分子鎖を形成させ、溶着強度を原料の強度に近づけることができる。超音波はプラスチックの溶着だけでなく、繊維やフィルムの加工にも使用できる。

超音波溶接システムの主な構成要素には、超音波発生装置、トランスデューサ/ホーン/溶接ヘッド・トリオ、プラスチック溶接ツール、フレームが含まれる。

超音波の品質 溶着プラスチック すなわち、トランスデューサー溶接ヘッドの振幅、加圧力、溶接時間である。溶接時間と溶接ヘッド加圧力は調整可能で、振幅はトランスデューサとホーンによって決定されます。

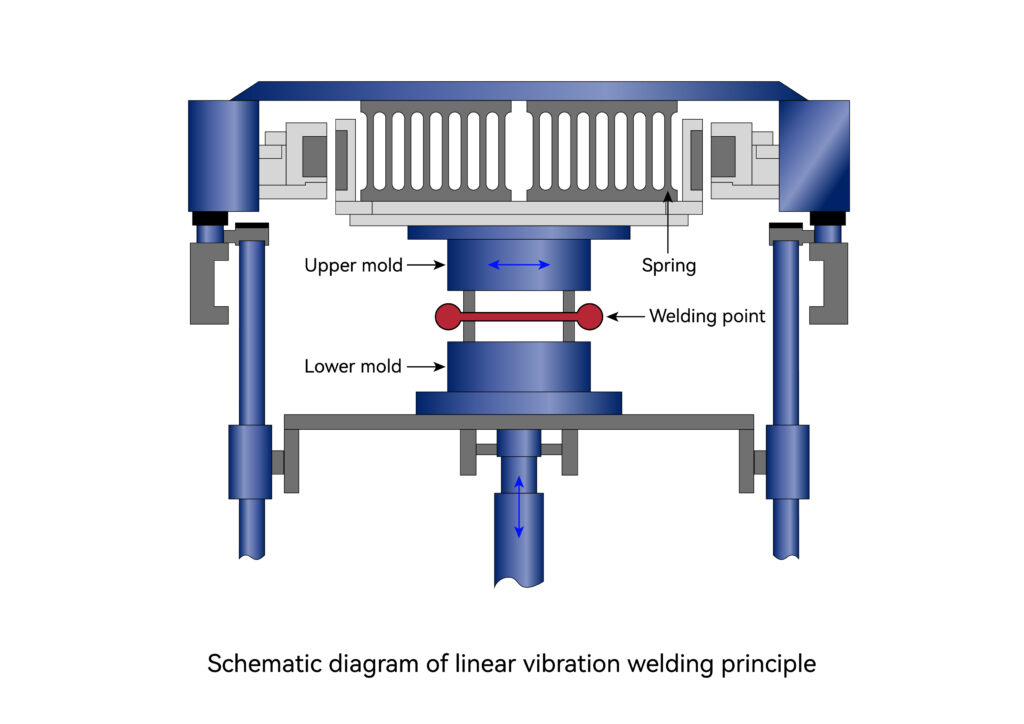

振動溶接

振動溶接プロセスには、溶接時間、保持時間、溶接圧力、振幅、周波数、電圧の6つのプロセス・パラメーターがある。

振動溶接は、直線振動溶接、軌道振動溶接、角度振動溶接に分けられる。

直線振動摩擦接合は、接合する2つのワークピースの接触面で発生する摩擦熱エネルギーを利用してプラスチックを溶融する。熱エネルギーは、一定の加圧下で一定の変位または振幅でワークピースを別の表面上で往復運動させることで得られる。目的の溶着度に達すると、振動は停止するが、2つのワークピースには一定の圧力がかかったままである。 溶接部品 を冷却固化させ、強固な結合を形成する。

軌道振動摩擦圧接は、摩擦熱エネルギーを利用した溶接方法である。軌道振動摩擦圧接では、上側のワークが一定の速度で軌道運動(あらゆる方向に円運動)を行う。この運動によって熱エネルギーが発生し、2つのワークの溶接部が接合される。 プラスチック部品 で融点に達する。プラスチックが溶け始めると動きが止まり、2つのワークピースの溶接部分が凝固してしっかりと接合されます。小さなクランプ力でワークピースの変形は最小限に抑えられ、直径10インチまでのワークピースを軌道振動摩擦を利用して溶接することができる。

角度振動溶接とは、支点を中心にワークを回転運動させることである。現在、市販されている角度振動溶接機はほとんどない。

レーザー溶接

レーザー溶着技術は、レーザービームから発生する熱を利用してプラスチックの接触面を溶融させ、熱可塑性プラスチックのシート、フィルム、成形部品を接合する技術である。

最初に登場したのは1970年代だが、コストが高いため、それ以前の製品とは競合できなかった。 プラスチック接着技術振動溶接技術や熱板溶接技術などである。しかし、1990年代半ば以降、レーザー溶接技術に必要な設備コストの低下により、この技術は徐々に広く普及するようになった。

レーザー溶着技術は、接合するプラスチック部品が非常に精密な材料である場合(電子部品など)や、無菌環境を必要とする場合(医療機器や食品包装など)に便利です。レーザー溶着技術は高速で、特に自動車用プラスチック部品の組立ライン加工に適している。さらに、他の溶着方法では接着が難しい複雑な形状の場合は、レーザー溶着技術を検討することができます。

レーザー溶着の主な利点は、溶着装置が接合プラスチック部品に接触する必要がないこと、高速であること、装置が高度に自動化されており、複雑なプラスチック部品の加工に容易に使用できること、フラッシュが発生しないこと、溶着がしっかりしていること、高精度の溶着が得られること、振動のない技術であること、気密または真空密閉構造を製造できること、熱損傷や熱変形を最小限に抑えられること、異なる組成や色の樹脂を接合できること、などである。

ホットワイヤー溶接

抵抗溶接としても知られるホット・ワイヤー溶接は、接続された2つのプラスチック部品の間にワイヤーを使って熱を伝え、プラスチック部品の表面を溶かし、一定の圧力を加えて接合する。

金属線は接続される部品の表面に置かれる。金属線に電流を流すと、その抵抗を利用して金属線が発熱し、その熱をプラスチック部品に伝える。溶接後、金属線はプラスチック製品の中に残り、接合部からはみ出した部分は溶接後に切断される。一般に、金属線が適切な位置に来るように、部品には溝などの位置決め構造が設計されている。