射出成形は現代の製造業の基礎であり、複雑な部品を高効率で製造するための精度と汎用性を提供する。

射出成形は、溶融プラスチックを金型に注入し、高い精度と再現性で部品を作る製造プロセスである。自動車、電子機器、消費財などの産業で広く使われている。主な利点としては、生産スピードの速さ、大量生産時のコスト効率、複雑なデザインの製造能力などが挙げられます。

この概要では、射出成形の基本的な利点について説明しますが、射出成形の効率と品質を最大限に高めるためには、様々なコンポーネントとプロセス段階を理解することが不可欠です。生産をさらに最適化するために、具体的なテクニックを深く掘り下げてみましょう。

射出成形は、大量生産のための最も費用対効果の高いプロセスです。真

射出成形は、無駄を最小限に抑えながら、安定した部品を迅速に大量生産できるため、大量生産に最適です。

射出成形はプラスチック素材にしか使えない。偽

射出成形は主にプラスチックに使用されるが、金属射出成形(MIM)のような特殊な用途では金属やその他の材料にも使用できる。

射出成形とは?

射出成形は、溶融した材料を金型に注入して精密な部品を作る多用途のプロセスです。効率的で費用対効果が高く、複雑な形状を大量に生産することができます。主な利点としては、材料の無駄を省き、生産時間を短縮し、幅広い材料を使用できることが挙げられます。

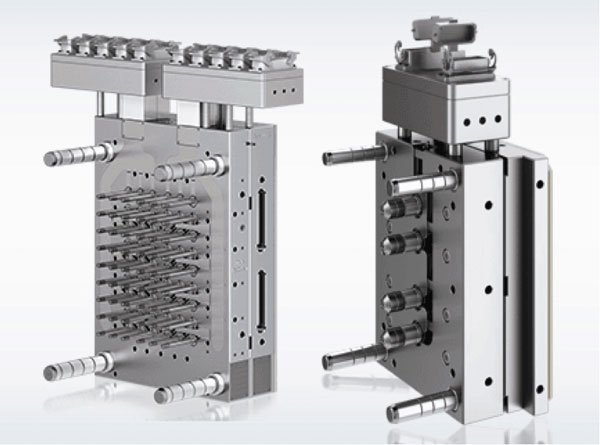

射出成形は、溶かしたプラスチックや金属を高圧で金型に注入する工程です。複雑な部品を安定した品質と精度で大量生産するために用いられます。金型は最終製品に影響を与えるため、選択または作成することが重要です。また、複雑なパーツのディテールをいかにうまく表現するかも重要です。射出成形の各プロジェクトには、サイズと形状に基づいた独自の金型が必要です。

射出成形はどのように行われるのか?

射出成形では、プラスチック材料を溶かし、圧力をかけて金型キャビティに注入する。冷却後、部品は金型から排出される。射出成形は効率的で費用対効果が高く、自動車、電子機器、消費者製品などの産業で一般的に使用されている。主な利点は、高い生産率、精度、複雑な形状を作る能力などである。

プラスチック 射出成形 は、高品質なプラスチック部品を作るために重要な、一連のステップを含むプロセスです。各工程を詳しく見てみよう:

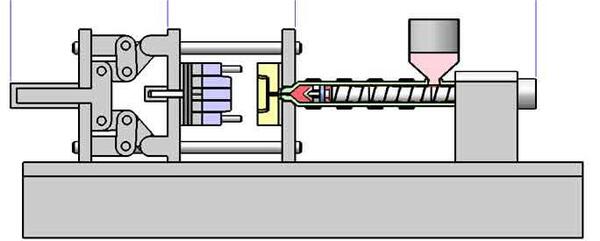

クランプ

まず、金型をクランプする。これは、金型が熱くなったときにプラスチックが漏れないように金型を閉じる作業です。クランプ装置を使って金型の半分を一緒に押し、しっかりと密閉されるようにします。これはプロセスの最初のステップであり、プラスチックを注入して冷やすときにすべてを安定させるために重要です。

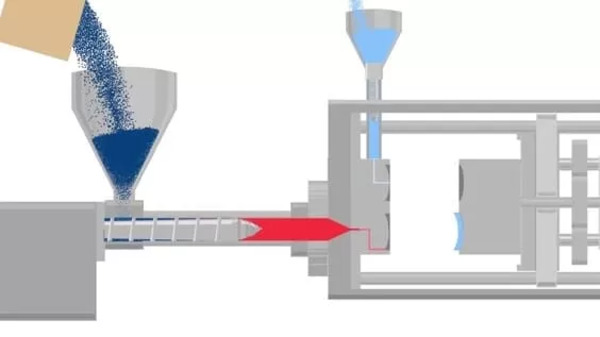

注射

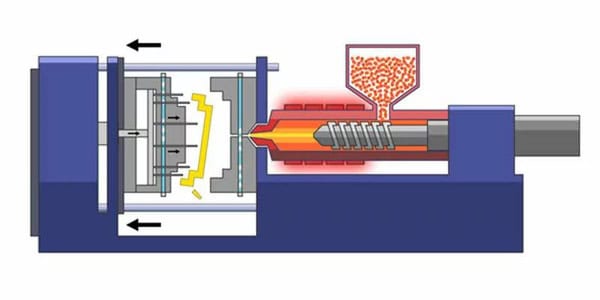

射出段階は、溶融プラスチックを高圧で金型キャビティに射出することから始まる。溶融プラスチックとは、融点まで溶かされたプラスチックのことである。この工程では 射出速度1材料がキャビティに完全かつ均等に充填されるように、圧力と温度を調整する。

通常、射出成形機内のスクリューは、制御された条件下で、溶けた材料を金型内に押し出します。射出に圧力をかけると、溶けたプラスチックはランナーシステムを通って金型キャビティに入り、そこで希望する部品の形になります。

住居

熱いプラスチックが金型に射出された後、ホールドフェーズと呼ばれる小休止があります。このフェーズでは、材料は金型の中にただ座っていて、均等に落ち着き、盛り上がります。この段階では、材料は金型に収まるだけで、沈殿し、均等に盛り上がります。材料が部品の隅々まで行き渡り、充填されるのを確認するために、材料は十分な時間、金型に収まる必要があります。こうすることで、部品に穴や隙間ができるのを防ぎ、しっかりとした均一な部品を作ることができるのです。

ヒートシンク

充填段階の後、金型は冷却段階に入り、金型キャビティ内の溶融プラスチックが固まります。冷却は、金型内の流路に冷却剤を流したり、金型を空気中で自力で冷却させたりするなど、さまざまな方法で行うことができる。

冷却は、望む部品の特性を得るため、部品を適切なサイズにするため、部品が曲がってしまわないようにするために非常に重要です。私たちは、部品が内部でストレスを受けないように、また部品が全体的に同じように冷却されるように、部品の冷却速度と冷却の均一性をコントロールします。

型開き

プラスチックが硬化すると、金型が開き、2つの半分が分離して部品が現れます。金型の型開きは通常、油圧式または機械式のシステムで行われ、金型のクランプ機構に力を加えて解除し、金型を開きます。この段階では、部品が損傷なくスムーズに排出されるように、精度と一貫性が重要です。適切な型開きは、部品がキャビティから取り出される際の変形や歪みを防ぐのにも役立ちます。

イジェクト(部品取り外し)

金型が開くと、最終的なプラスチック部品は金型キャビティから蹴り出される。蹴り出された部品は、オペレーターが取り出すことも、金型設計に組み込まれたエジェクターピンやエジェクタープレートを使って自動的に取り出すこともできる。

パーツを外すときは、乱さないように注意すること。と呼ばれる余分なものを切り落とすこともできる。 フラッシュ2パーツの外観を整え、正しくフィットさせるためだ。

射出成形に使われる材料は?

射出成形に使われる一般的な材料には、ABS、ポリカーボネート、ポリプロピレンなどの熱可塑性プラスチックや、エポキシ、フェノールなどの熱硬化性プラスチックがある。これらの材料は、強度、耐久性、耐熱性などの要素に基づいて選択されます。特に熱可塑性プラスチックは、加工が容易でリサイクル性に優れていることから人気が高く、熱硬化性プラスチックは、耐熱性や電気絶縁性に優れていることから好まれています。

素材の選択は無作為ではなく、何を作るかに基づいた戦略的な決定です。光学部品におけるポリカーボネートの透明度であれ、機械部品におけるナイロンの耐摩耗性であれ、各素材は製品の成功に重要な役割を果たします。 射出成形 プロセスだ。

ポリプロピレン(PP)

PP(ポリプロピレン)は汎用性の高い素材である。 熱可塑性3 射出成形業界で多くの用途がある。軽量で、化学薬品にもよく耐え、疲労にも強い。そのため、パッケージや容器、自動車部品などの製造によく使われています。

ABS

ABS(アクリロニトリル・ブタジエン・スチレン)は、超高強度、耐衝撃性、寸法安定性に優れたプラスチックです。成形や着色も簡単で、消費財、自動車部品、電子筐体などの製造によく使われています。

ポリエチレン(PE)

ポリエチレン(PE)は、柔軟で安価なことで知られる軽量プラスチックである。HDPEやLDPEなどの種類があり、包装や容器から農産物や玩具まで、さまざまな産業で使用されている。

ポリスチレン(PS)

ポリスチレン(PS)は透明で硬く、安価である。PSは包装、食品容器、使い捨てのカトラリーなど、使い捨てのものによく使われ、成形が簡単で安価なことから好まれている。

ナイロン(PA 6)

ナイロン、特にナイロン6またはPA6は、強く、丈夫で、耐摩耗性があることで知られています。機械部品の製造に最適で、ギアやベアリングなど、速く、長持ちし、適切に製造する必要のある部品に多く使用されています。

ポリカーボネート(PC)

ポリカーボネート(PC)は透明で強靭、高温にも耐えることで知られています。そのため、メガネのレンズや電子機器の部品、透明で長持ちする部品など、あらゆる産業で使用されています。

アセタール/ポリオキシメチレン樹脂(POM)

アセタールやデルリンとしても知られるPOMは、形状が変化しない超強力なエンジニアリング・プラスチックです。ギアやブッシュなど、適度な強度が必要な部品を作るのに最適です。また、滑りやすく磨耗しないうえ、化学薬品にも対応できる。

射出成形の利点とは?

射出成形には、生産時間の短さ、精度の高さ、複雑な形状の作成能力など、いくつかの重要な利点があります。材料の無駄を省き、1つの工程で複数の材料を使用することができます。主な利点には、大量生産における費用対効果、設計の柔軟性、生産後の作業の最小化などがあります。

射出成形は複雑な部品設計を提供する

射出成形は、複雑な部品を作ったり、一貫性を保ったり、すべて同じ部品を100万個作ったりするのに適しています。たくさんの部品を作り、それを良いものにするには、いくつかのことを考える必要があります。

大量成形の効率性を生かすための部品設計 大量成形の効率性を生かすための部品設計は重要です。適切な設計により、複雑さを犠牲にすることなく高品質の部品を作ることができます。

射出成形による生産効率とスピードの向上

これが最も一般的で効果的な成形方法であるのには、多くの理由がある。まず 射出成形 プロセスは他の方法よりも速く、生産量が多いため効率的である。

その速度は金型の複雑さや大きさによって異なるが、各成形サイクル間は15~120秒程度しかない。サイクル間のサイクルが短ければ、一定の生産時間でより多くの射出成形部品を生産することができる。

射出成形はより強い

長年にわたり、プラスチックはより強く、より耐久性を増してきました。最近の軽量熱可塑性プラスチックは、金属部品と同様に、時にはそれ以上に、過酷な環境にも対応することができます。

さらに、複雑な射出成形用途のために、25,000種類以上のエンジニアリング材料から選択することができます。また、高い引張強度のような特定の部品要件や特性を満たすために、高性能プラスチックのブレンドやハイブリッドを作ることもできます。

射出成形は色や素材に柔軟性がある

プラスチック射出成形は柔軟なプロセスだ。使用されるプラスチックの性質に柔軟性があります。OEMが特定のプロジェクトの要件を満たすために色の選択をカスタマイズする能力において柔軟です。プラスチック射出成形の利点は、特に金属と比較した場合、OEMに提供するデザインの選択肢の自由度です。多くの材料を使うことができます。

成形工程では、プラスチック、添加剤、生体適合性を調整することで、透明な部品やさまざまな色の部品を製造し、希望の色を実現することができる。しかし、製品が複数の色を必要とすることが多い場合は、オーバーモールドによって実現することができる。

射出成形による廃棄物の削減

プラスチック射出成形は、他の製造工程に比べて廃棄物があまり出ない。廃プラスチックはゲートとランナーから出るだけだ。しかし、余ったプラスチックや廃棄されたプラスチックは、粉砕してリサイクルすることができる。

射出成形の低労働コスト

射出成形は、他の成形工程に比べて人件費が安い。高い生産率で高品質の部品を生産できるため、効率と効果によって製造コストを削減することができます。

成形装置には、自動ゲート、自動プロセスツールが付属していることが多く、オペレーションを合理化し、最小限の監督で大量生産を行うことができる。

射出成形は多様な表面を提供する

ほとんどの射出成形部品は、最終的な外観に近い滑らかな表面仕上げをしています。しかし、滑らかな外観はすべての用途に適しているわけではありません。

使用されるプラスチック材料の物理的・化学的特性により、プラスチック射出成形製造工程は、二次加工を必要としない表面仕上げを作り出します。この工程では、つや消し表面や独特のテクスチャーから彫刻まで、表面処理に柔軟性があります。

射出成形の欠点とは?

射出成形の欠点は、金型の初期費用が高いこと、設計の柔軟性が限られていること、セットアップに時間がかかることである。また、金型への初期投資がかかるため、少量生産には不向きである。さらに、複雑な設計では、材料の流れや冷却に問題が生じる可能性がある。主な懸念事項には、潜在的な反り、ヒケ、場合によっては高いエネルギー消費などがある。

高い金型初期費用

射出成形の大きな欠点のひとつは、金型の製造コストが高いことだ。特定の部品形状に適合する金型を設計・製造するには、特に複雑な設計や入り組んだ設計の場合、非常に高額になる可能性があります。この初期投資は、生産数が少なかったり、予算が限られていたりする企業にとっては、破格の値段になることもある。

スタートまでに時間がかかる

射出成形は通常、3Dプリンティングのようなラピッドプロトタイピング手法に比べ、セットアップと開始までに時間がかかる。パーツを大量に作り始める前に、金型を設計して作り、金型のトライアルを行い、プロセス・パラメーターを調整する必要があります。そのため、コンセプトから完成品までの時間は、より迅速なプロトタイピング手法よりも長くなる可能性があります。

サイズ制限

射出成形は、特に大きな部品の場合、サイズに制限が出ることがある。射出成形機の大きさとキャビティの大きさによって、作れる最大の部品が制限されることがあります。本当に大きな部品を作りたい場合は、特別な設備や複数の金型キャビティが必要になる場合があり、その分コストが高くなり、複雑にもなります。

設計上の制限

射出成形は、あらゆる形状やディテールを作ることができる非常に汎用性の高い成形方法ですが、パーツを設計する際に考えなければならないこともあります。鋭利な角、薄い壁、深い穴などの形状によっては、金型への充填、部品の冷却、金型からの取り出しが難しくなることがあります。

射出成形部品を設計する際には、抜き勾配の角度や肉厚など、部品が製造可能かどうか、品質が良いかどうかを確認するために考えなければなりません。時には、金型に余分なものを追加したり、部品に余分な加工を施したりする必要があるかもしれません。

射出成形でよくある欠陥とは?

一般的な射出成形の欠陥には、反り、ショートショット、ヒケ、バリなどがあります。反りは材料が不均一に冷却された場合に発生し、ショートショットはプラスチックの流れが不十分な場合に発生します。ヒケは不均一な冷却によって生じる窪みで、バリとは金型のキャビティから余分な材料が漏れることを指します。これらの欠陥を理解することは、トラブルシューティングや成形品質の向上に役立ちます。

射出成形は、あらゆる段階で精度が要求されるプロセスです。しかし、細心の注意を払っていても、最終製品の品質や機能性に影響を与える欠陥が発生することがあります。これらの欠陥を理解し、対処することは、一貫して高品質な結果を得るために非常に重要です。ここでは、以下のような一般的な欠陥について説明します。 射出成形.

射出成形は、正しく行われなければならない工程である。しかし、すべてを正しく行ったとしても、時にはうまくいかないこともあります。うまくいかないと、部品が台無しになってしまいます。だから、何がうまくいかないのか、どうすればうまくいくのかを知っておく必要がある。そうすれば、毎回良いパーツを作ることができる。

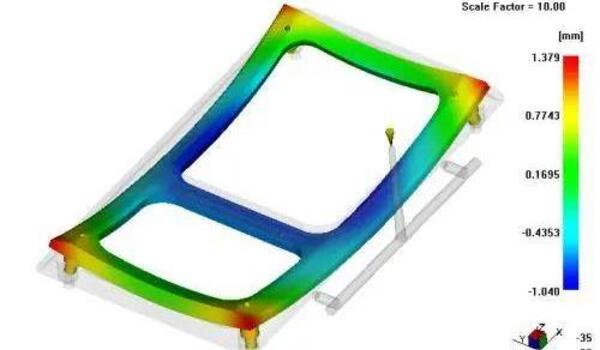

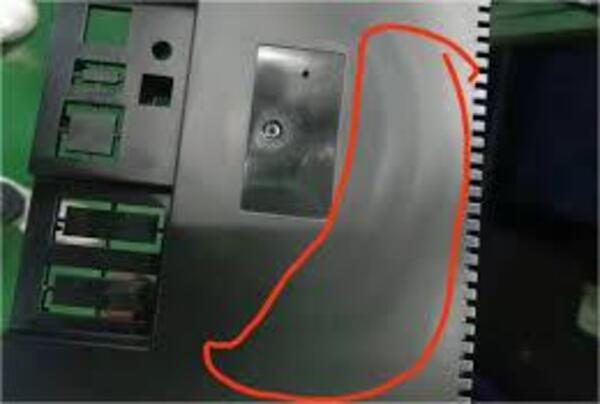

反り

射出成形における反りとは、成形品の内部が冷却中に不均一に収縮するために、成形品が予期せずねじれたり曲がったりすることです。これは、金型が不均一に、または不均一に冷却され、材料にストレスがかかることで起こります。

反りを防ぐには、金型の壁の厚さが全周で同じであることを確認し、部品がゆっくりと冷えるのに十分な時間を与えることです。半結晶構造を持つ材料は、特に反りが発生しやすい。

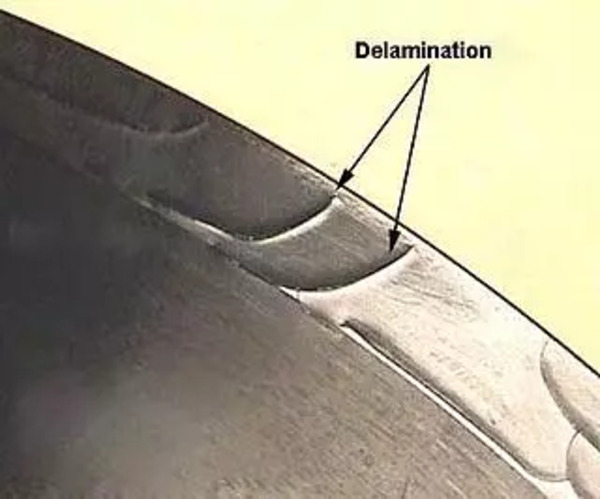

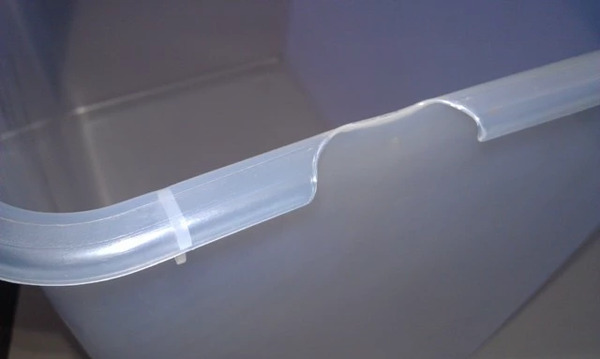

表面の剥離

表面剥離とは、部品の表面が薄い層に分離することで、剥離性コーティングに似ている。この問題は、材料中の汚染物質や離型剤の多用によって引き起こされる。

層間剥離はパーツの見栄えを悪くし、強度も低下させるのでよくありません。金型が適切な温度であることを確認し、離型剤を使いすぎず、使用する前にプラスチックを乾燥させることで、デラミネーションを防ぐことができます。

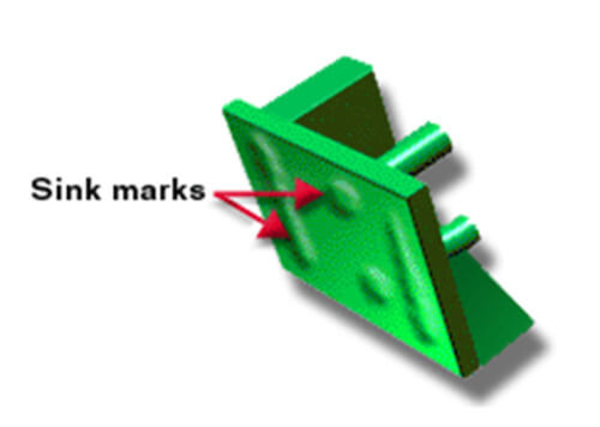

シンクマーク

シンクマークとは、成形品の表面に時々見られる小さなへこみやくぼみのことです。これは、冷却ムラや、材料が金型に完全に充填されないために起こります。この記事では、ヒケとは何か、ヒケの原因は何か、そしてヒケを修正する方法を説明します。

織り線または溶接線

メルドラインまたはウェルドラインは、溶融樹脂の2つの流れが金型を通過する途中で出会う場所です。これらのラインは、幾何学的な形状の穴の周りに形成されることが多い。プラスチックが穴の周りを流れるとき、2つの流れが交差して目に見える線ができます。

溶接線は良くない。パーツを弱くする。樹脂が冷たすぎたり、注入が遅すぎたり、圧力が足りなかったりするとウェルドラインができます。金型を変えればウェルドラインをなくすことができます。ウェルドラインを作るものを取り除けばいい。

ドラッグマーク

ドラッグマークは、筋や傷とも呼ばれ、完璧な成形品の外観を損ねることがあります。金型温度から射出速度まで、ドラッグマークが発生する原因を詳しく調べ、この欠陥を取り除き、成形部品や製品の見栄えを良くする実用的な方法についてお話します。

フローライン

フローラインとは複雑な模様のことで、多くの場合、部品の表面上の変色、筋、またはばらつきである。これらのマークは、溶融プラスチックが射出成形金型内を移動する様子を視覚的に表現したものです。プラスチックが異なる速度で動くと、固化する速度も異なり、このような線ができます。

フローラインが見られる場合は、注入速度または圧力に問題がある可能性があります。肉厚を一定にし、ゲートが正しい位置にあることを確認することで、この欠陥を最小限に抑えることができます。

ショートショット

ショート・ショットとは、樹脂が金型に入りきらないことで、その結果、完全でない部品が出来上がり、それを使用することができません。金型内の流れの制限、小さなゲート、塞がれたゲート、閉じ込められた空気、十分な射出圧力などがショートショットの原因となります。

これらの問題を理解することは、射出成形プロセスを最適化し、完全で一貫した部品生産を保証するために非常に重要です。

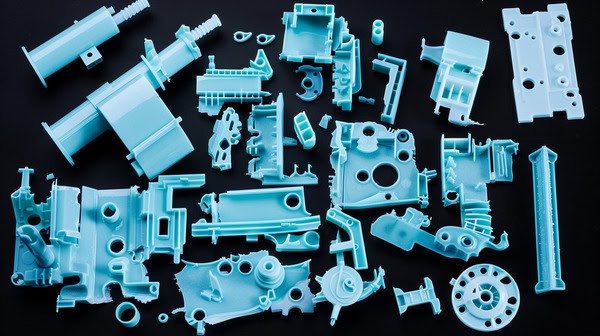

射出成形の主な用途は?

射出成形は、自動車、消費財、医療機器、エレクトロニクス産業で、複雑な大量生産部品の製造に使用されています。費用対効果、設計の柔軟性、生産速度の速さといった利点がある。主な用途には、自動車部品、医療機器、包装、家庭用品などがある。

射出成形は、プラスチック部品を作る最良の方法である。電話ケース、ボトル、車の部品、櫛など、プラスチックでできたほとんどすべてのものを作るのに使われます。 射出成形 というのも、多くの部品が入った金型を使えば、一度に多くの部品を作ることができるからだ。

射出成形の良い点は、非常に正確な部品を作ることができること、同じ部品を何度も作ることができること、さまざまな材料を使うことができること、部品を作るのに多くの人を必要としないこと、多くのプラスチックを無駄にしないこと、作った後にあまり手を加えないことです。射出成形の悪い点は、金型を作るのにお金がかかることと、金型でできないことがあることです。

自動車産業

プラスチック射出成形は、ダッシュボード、パネル、バンパーなどの内外装部品を作るために、自動車産業で多く使われている。プラスチック射出成形は、丈夫で長持ちする部品を作ります。

医療業界

医療業界では、注射器、点滴部品、診断ツールなどの医療機器や装置を製造するために、プラスチック射出成形が多用されています。これは、厳しい安全性と規制要件を満たす、無菌で精密かつ一貫性のある製品を作るための方法です。

消費財産業

消費財業界では、プラスチック射出成形を使って、玩具、キッチン用品、電子機器などあらゆるものを作っている。プラスチック射出成形は、サイズや形が適切で、想定通りに機能する、本当に見栄えの良い製品を作る方法なのだ。

航空宇宙産業

航空宇宙産業では、内装パネルやエアダクトのような軽量で耐久性のある部品を作るためにプラスチック射出成形が使われている。この工程では、強度がありながら重量があまりない複雑な形状を作ることができる。

建設業界

建設業界では、断熱材、配管、電気継手などの建築部品の製造にプラスチック射出成形を使用しています。この工程により、正確な寸法と機能特性を備えた、耐久性とコスト効率の高い製品が作られる。

プラスチック射出成形は、幅広い産業で応用されている超多用途で信頼性の高い製造プロセスです。高品質で安定した超特殊な製品を、無駄を最小限に抑えて生産することができるため、多くの企業に好まれる製造方法となっています。

結論

プラスチック 射出成形 は超人気の製造方法だ。昔からある製造方法で、多くの利点がある。超効率的で、安価で、汎用性が高い。また、多くの材料を無駄にすることなくものを作ることができる。

どんなプラスチックを使うか、どうやって金型を作るか、何個作りたいか、作った後どうするか、どうすればいいものができるのか、などなど。でもうまくやれば、射出成形でいろんなものが作れる。車の部品も、医療品も、人が買うものも、飛行機の部品も、建物だって作れる。

射出成形について詳しくお知りになりたい方は、こちらをご覧ください。 https://zetarmold.com/ をご覧ください。