反応射出成形(RIM)は、液体成分を混合して大型、軽量、複雑な部品を作り、金型内で硬化させる製造プロセスで、次のような産業で使用されている。 自動車1 コスト効率と設計の柔軟性を提供する。

反応射出成形(RIM)を理解することは、耐久性のある複雑な部品を効率的に生産しようとする産業にとって不可欠です。このブログでは、RIMの基礎、応用、技術的な詳細、実用的なツール、関連技術について解説し、意思決定者や専門家のための包括的なガイドを提供します。

RIMは低~中程度の生産量であれば費用対効果が高い。真

アルミニウム金型による金型費用の低減により、RIMは、他のプロセスにおける高コストのスチール金型と比較して、小ロットでも経済的である。

RIMは単純な形しか作れない。偽

RIMは液体材料の粘度が低いため複雑な形状を作るのが得意で、複雑なデザインを可能にする。

反応射出成形の基本とは?

RIMは、特に強度と複雑さを必要とする部品の製造において、独自の利点をもたらす特殊なプロセスである。

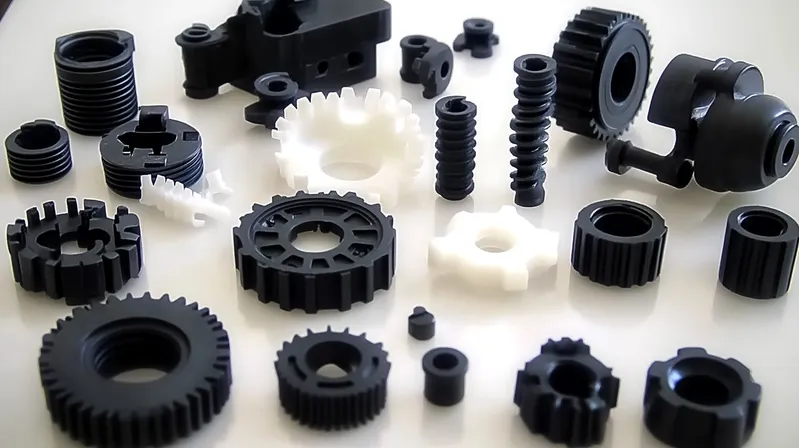

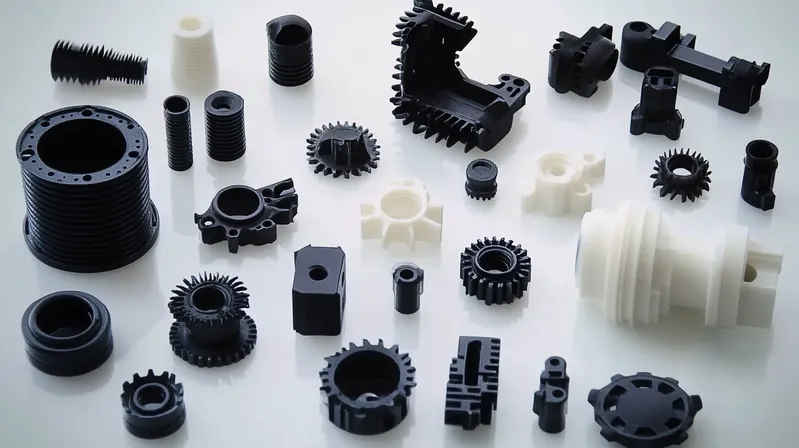

反応射出成形2 2種類以上の液体を混合する 熱硬化性ポリマー3 金型内で反応・硬化し、多様な用途のための強固で軽量な部品を形成する。

明確な定義

-

完全な技術名 反応射出成形

-

通称: RIM、液体射出成形

-

基本原則: 2種類以上の液体成分(通常は熱硬化性ポリマー)を混合し、低圧で金型に注入し、化学反応によって硬化させて固形部品を形成する。

分類

-

素材の視点: 主にポリウレタン、ポリウレア、ポリイソシアヌレートなどの熱硬化性ポリマーを使用。

-

アプリケーションの視点: 自動車(バンパーなど)、医療機器(トレイなど)、家具、工業用部品に一般的。

反応射出成形の用途は?

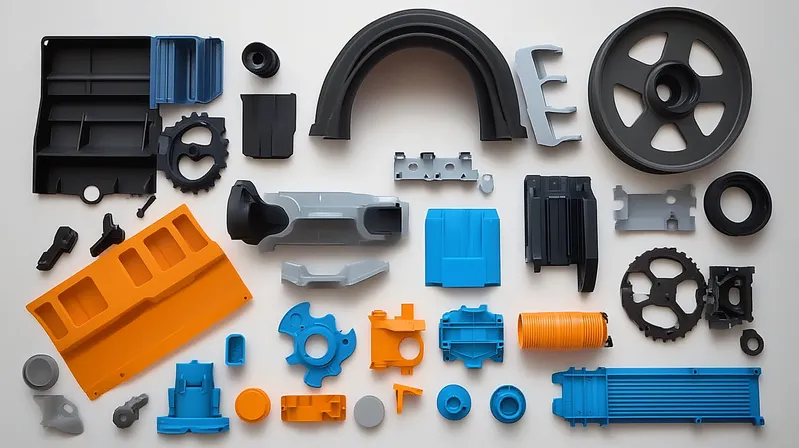

RIMの多用途性は、軽量かつ堅牢な部品を必要とする様々な産業にとって、最適な選択肢となっている。

リム5 は、優れた材料特性とコスト効率で大型で複雑な部品を製造するために、自動車、医療、工業分野で広く使用されている。

代表的なアプリケーション・シナリオ

-

自動車: バンパー、フェンダー、エアスポイラー。

-

医療機器 回転トレイ、機器カバー。

-

家庭用電化製品: 耐熱ケーシング。

長所と短所の比較

| アスペクト | リム | 従来の射出成形 |

|---|---|---|

| 素材 | 熱硬化性樹脂 | 熱可塑性プラスチック |

| 圧力 | 低い(~100 psi) | 高い |

| 金型費用 | 下(アルミ金型) | より高い(スチール金型) |

| 部品サイズ | 大規模で複雑 | より小さく、より正確に |

| 生産量 | 低~中(100~20,000部品) | 高い |

RIMは大型で複雑な部品に最適です。真

その低圧プロセスと液体材料は、複雑な設計や大きな部品を可能にする。

RIMは大量生産に適している。偽

RIMは、そのプロセスと工具の経済性から、小~中ロット向けに最適化されている。

反応射出成形のステップとは?

RIMのワークフローは、部品生産の品質と効率を保証する正確な順序である。

RIMプロセスは、液体成分を混合し、低圧で金型に注入し、硬化させて固体部品にするもので、軽量で複雑な設計に最適である。

プロセス全体のワークフロー

-

材料の準備: 液体成分(例えば、ポリオールとイソシアネート)は別々に保管される。

-

ミキシング: 成分は高圧ミキシングヘッドで混合される。

-

注射をする: 混合物は低圧(~100psi)で金型に注入される。

-

養生: 化学反応が起こり、材料は金型内で固体に硬化する。

-

脱型: 固化した部分は硬化後に取り除かれる。

-

後処理: 必要に応じてトリミング、塗装、仕上げを行う。

主要パラメーター

-

混合比: 反応速度と部品の特性を決定する。

-

温度だ: 硬化時間と品質に影響する。

-

プレッシャーだ: 低い射出圧力は、過度の力を加えることなく、適切な金型充填を保証します。

素材適合性

-

ポリウレタン: 配合に応じた柔軟性または剛性を提供する。

-

ポリウレア: 耐薬品性と耐摩耗性を提供。

-

ポリイソシアヌレート: 断熱性を高める。

素材の選択はRIMの結果に影響を与える。真

ポリウレタンやポリウレアのようなさまざまな熱硬化性樹脂は、部品の特性を特定のニーズに合わせて調整する。

RIMの設計と選択を強化する実用的なツールとは?

実用的なツールは、専門家が特定のプロジェクトや意思決定のためにRIMを最適化するのに役立ちます。

RIM設計チェックリストと工程選択ガイドは、効果的な部品の作成と適切な製造方法の選択を支援します。

デザイン・チェックリスト

-

部品サイズ: 大型で複雑な部品に最適。

-

壁の厚さ: 最適な強度と硬化のために1.2mmから3mm。

-

ドラフトの角度 1.5~2度で脱型しやすい。

-

素材の選択: 特性(柔軟性、耐熱性など)を用途に合わせる。

プロセス選択の意思決定

- 生産量: 小~中ロット(100~20,000個)に最適。

-

パート・コンプレックス: 流体材料の特性により高い。

-

素材の特性: 熱硬化性特有の特性が必要。

RIMは他のテクノロジーとどのようにつながっているのか?

RIMはより広範な製造エコシステムに適合し、関連するプロセスを補完し、また対比する。

RIMは、従来の射出成形のような技術とは異なりながら、上流の材料準備や下流の仕上げと統合している。

関連技術ナビゲーション

-

伝統的な射出成形: 熱可塑性プラスチックを使用し、大量生産で精密な部品を製造。

-

圧縮成形: より大きく、より単純な熱硬化性部品に適している。

-

回転成形: 熱可塑性プラスチックの中空部品を製造。

-

アディティブ・マニュファクチャリング RIM生産前のプロトタイピングに最適。

比較表

| テクノロジー | 素材タイプ | 圧力/温度 | 典型的な使用例 |

|---|---|---|---|

| リム | 熱硬化性樹脂 | 低圧、~100 psi | 大型で複雑な部品 |

| 従来の射出成形 | 熱可塑性プラスチック | 高圧、高温 | 小型で精密な部品 |

| 圧縮成形 | 熱硬化性樹脂 | 適度に加熱された金型 | より大きく、よりシンプルな部品 |

| 回転成形 | 熱可塑性プラスチック | 低く、加熱された回転 | 中空部品 |

RIMはアディティブ・マニュファクチャリングを補完する。真

3Dプリンティングによるプロトタイプは、RIM生産にスケールアップする前にテストすることができる。

結論

反応射出成形(RIM)は、特に自動車、医療、工業用途において、大型、軽量、複雑な部品を製造するための強力なプロセスです。熱硬化性ポリマーの使用、低圧射出、費用対効果の高い金型により、少量から中量の生産に適しています。ワークフロー、材料オプション、実用的なツールを理解することで、メーカーはRIMを活用して特定の設計と性能のニーズを満たすことができます。