はじめに 産業界では、多くの用途で異なるコア特性や表面特性が必要です。1つの材料だけではそれを得ることはできません。そこで、二次成形によって、ある素材を別の素材の上に重ねるのです。しかし、二次成形とは何でしょうか?柔軟な素材の組み合わせは可能なのか?これらの素材はどの程度統合できるのか?

この記事では、プラスチックの二次成形プロセス、金型設計の考慮点、およびその多くの用途について見ていきます。

S**とは二次成形**?

二次成形とは、ツーショット成形のことである。2つ以上の部品を1つずつ重ねて成形する工程である。

S**とは?二次成形 プロセス・ステップ

二次成形作業は、以下のステップで完了する。

素材の選択

最も重要なのは素材選びだ。製品の内側と外側の両方の物理的要件を満たす素材を選ぶ必要があります。

例えば、履き心地が必要なのか、衝撃を吸収する必要があるのか、防水性や耐熱性が必要なのかなど、その製品が何に使われるのかを考える必要がある。素材自体も、成形後にバラバラにならないように接着する必要がある。

金型設計とセットアップ

金型の設計は、2つの素材の特性と厚みに対応しなければならないため、標準的な金型とは異なる考慮が必要となる。肉厚は均一であるべきで(4mm以下)、ゲートは壁の最も厚い部分に配置する必要がある。流動比は150/L以下に抑える必要がある。

他の射出成形金型と同様に、二次成形はCNC加工され、射出成形の圧力と温度に耐えられるよう、スチールやアルミニウムなどの耐久性のある金属で作られている。 射出成形プロセス.

射出成形セットアップ

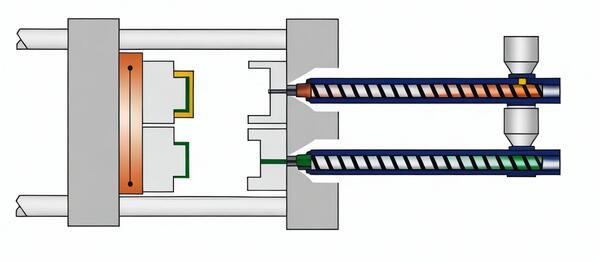

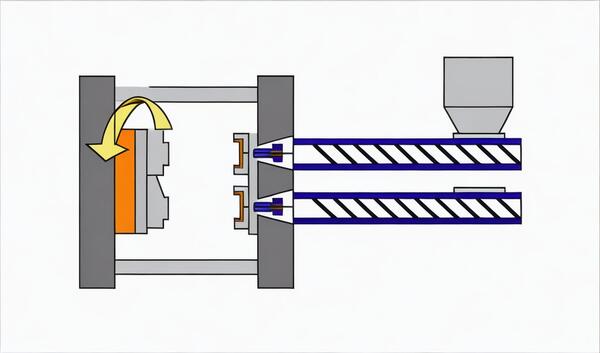

セットアップは、材料とその積層順序に基づいてカスタム設計される。二次成形では、複数の射出ユニットを使用することができる。これらのユニットは、各インジェクターがそれぞれの材料を正確に射出できるように、金型を回転させるように構成されています。

まず、ユニットが基材の層を敷く。それが冷えると、硬いオーバーモールド基材ができる。その後、別の射出機がその上に材料を追加します。場合によっては、1つの装置で基材を別々に作り、その上にエラストマー層を射出します。

排出と検査

成形工程が終わると、部品は金型から取り出されます。その後、不完全な接着、エアポケット、表面の欠陥などの欠陥がないかチェックします。

後処理

このプロセスによって、あなたが入れたすべての材料の組み合わせである固い部品ができる。しかし、後処理が必要な場合もあります。例えば、余分な材料を切り落としたり、見栄えをよくするために磨いたり、より強くするために硬化させたりする必要があるかもしれません。ゴールは、パーツの見た目と機能を思い通りにすることです。

S**の一般的な素材とは二次成形**?

ポリカーボネート(PC)

PCは超強靭で透明。防弾窓や防護服に使われている。丈夫で長持ちするし、色あせもしない。でも、傷がつきやすいし、太陽の下に長く置いておくとぐちゃぐちゃになって黄色くなる。

ポリエチレン(PE)

PEは、ポリ袋から高強度容器まで幅広い用途があります。二次成形に関しては、HDPEとLDPEは硬い構造物から柔軟な部品まで様々な選択肢を提供します。

高密度ポリエチレンは丈夫で耐久性があり、化学薬品にも強い。収納ボトルや玩具など、硬くて丈夫であることが求められるあらゆるものに使われている。しかし、燃えやすく、日光には弱い。

LDPEはHDPEよりも柔らかく柔軟性があるため、スクイーズボトルや包装フィルムなどに最適です。また、酸やアルカリ、植物油にも強いため、食品包装に最適です。LDPEの主な欠点は、高温に弱いことと、耐パンク性に劣ることである。

ポリプロピレン(PP)

PPは耐薬品性と機械的特性にも優れている。一般的な用途としては、自動車部品、消費財、繰り返し屈曲を必要とするリビング・ヒンジなどがあります。耐薬品性に優れているため、衛生的な用途にも適している。しかし、PPの紫外線に対する耐性は中程度であり、屋外用途では安定させるための添加剤が必要となる。

アクリロニトリル-ブタジエン-スチレン(ABS)

ABSは、幅広い産業分野で使用される強靭で汎用性の高い熱可塑性プラスチックです。優れた耐衝撃性、優れた熱安定性、滑らかな表面仕上げが特徴です。ABSは成形や塗装が容易で、美的用途に最も適した素材です。しかし、化学薬品に対する耐性はありません。

熱可塑性ポリウレタン(TPU)

TPUは、ゴムとプラスチックの長所を組み合わせた万能素材です。耐久性、柔軟性、耐摩耗性に優れているため、電話ケースやシール、ガスケットなど、ソフトな感触を必要とする用途に最適です。また、耐油性があり、PCやABSのようなプラスチックにもよく接着する。唯一の欠点は高価なことだ。

熱可塑性エラストマー(TPE)

TPEはコポリマー(ポリマーブレンド、通常はプラスチックとゴム)の一種で、熱可塑性プラスチックの機械的・熱的特性とエラストマーの弾力性を兼ね備えている。歯ブラシのハンドル、工具のハンドル、パーソナルケア製品など、ソフトなグリップが必要な二次成形用途に適しています。

二次成形設計のヒントとは?

金型を作るとき、考えなければならないことがたくさんある。ここでは、良い金型を作るためのいくつかのヒントを紹介します。

材料の特性を理解する

成形技術を使用する主な考え方は、あなたが望む特性を持つプラスチック部品を設計することです。ですから、それに基づいて材料を選びます。しかし、それらの材料がどのように組み合わさって機能するのか、また、どの程度熱くなるのか、どの程度膨張するのかといった物理的特性についても必ず考えてください。

2つの素材は異なるので、溶融温度や膨張係数は似ていないかもしれない。樹脂によっては、沈降時に収縮し、反りの原因となるものもある。この問題に対処するには、副資材よりも曲げ弾性率と融解温度が高い芯材(基材)を使用することをお勧めします。

厚さも重要です。厚いエラストマー(TPE)層は衝撃吸収性と柔らかさを提供します。逆に薄い層は硬く感じられ、リブ構造には適しています。

部品形状と金型の最適化

金型はたくさんのパーツを作れるように設計しなければならないので、壁の厚さは1/16から1/8インチの間で同じにしなければならない。リブを深くしすぎたり、角を鋭くしすぎたりすると、プラスチックが流れにくくなるからだ。

鋭利であるべき角は1/64インチ以下でなければならない。通常、金型から部品を取り出すには、深さ1インチにつき1度の角度が必要です。

絆を深める

材料は、化学結合によって分子レベルで完全に融合する必要がある。最良の結合のためには、接触温度は材料の融点に近いことが望ましい。

化学的に接着できない場合は、インターロッキングによって機械的に接着することができます。また、下地にテクスチャーを施し、樹脂が隙間を埋めてくっつくようにする方法もあります。

製造可能な設計

ものを作るときは、できるだけシンプルにしたいものだ。パーツを作るのも、その数を増やすのも、組み立てるのも、できるだけ簡単にしたいものだ。そのための1つの方法は、パーツの数を減らして、組み立てるステップを少なくすることだ。

もうひとつの方法は、金型をどう作るか、パーツをどう作るかを、作り始める前にコンピューターを使って把握することだ。コンピューターを使って、プラスチックがどこに行き、どこに行かないかを把握することができる。一か所に十分なプラスチックがないと、弱くなってしまう。

もうひとつ重要なのは素材選びだ。選択する素材は、仕事をするだけでなく、相性もよくなければならない。

例えば、電動工具のハンドルをデザインするとします。内側は硬く、外側は柔らかくてグリップしやすいものが必要です。強度を高めるためにABS製の硬いプラスチックの芯で設計し、それをTPEのような、より柔らかく、快適で、滑りにくい素材で包むことができます。

後処理プランニング

見栄えを良くするために必要なことは何でもする準備をする。カットしたり、やすりをかけたり、ペンキを塗ったりする必要があるかもしれない。UVカットや防炎加工など、何か他のことをする必要があるかもしれない。

S**のメリットとは?二次成形**?

デザイン、グリップ、クールな外観を必要とするメーカーは、二次成形が製品にもたらす効果を高く評価している。また、価格も安く、年々改良されているため、顧客にも好評です。ここでは、二次成形を使うべき理由を説明します。

製品の耐久性向上

二次成形とは、主要な部品が環境によって傷つけられたり汚されたりしないように、別の素材を加えて保護することだ。防水カメラで、水やホコリが入らないように外側にゴムのシールを貼るようなものだ。

美観と人間工学の向上

人の持ち方に合わせたカーブやソフトな取っ手をつけることで、製品をより快適に使うことができる。例えば、ミキサーのようなキッチン用品には、持ちやすく、使い心地の良い、柔らかいゴム状の素材を使ったハンドルがあります。

材料効率

1つの金型に2つの材料を組み合わせると、1つの部品ができる。それぞれの材料を別々に設計すると、より多くの材料を使用し、加工する際に多くの廃棄物を生み出します。

機能統合

リモコンは、二次成型により、反応がよく押し心地のよいソフトなボタンを一体化している。同様に、電動工具のグリップ部分にはしっかりとしたプラスチックが使用されており、工具を持ちやすく、使いやすくなっています。

強化されたパフォーマンス

二次成形とは、異なる素材を組み合わせて、1つの素材で作られた部品よりも優れた部品を作る方法である。例えば、ダッシュボードの操作部の内側に柔らかいプラスチックを貼って、感触を良くし、長持ちさせるのだ。

S**の限界とは?二次成形**?

このプロセスは多くの点で素晴らしいが、いくつかの限界もある。

重要な組み合わせ可能性の問題

どんなものでもくっつけばいいというわけではない。くっつけてもうまくくっつかない。うまくくっつかないから、作ったものを押すと壊れてしまう。

製造の複雑化

二次成形は複数回の射出を必要とする工程であり、異なる材料を使用することもあるため、複雑な金型設計が必要となる。この複雑さは、より長いサイクルタイムと特殊な機械を意味する。

高いイニシャルコスト

この工程では、複数の材料ストックと、それぞれの材料に特化した二次成形ツールが必要になるため、初期コストが高くなる。そのため、1個あたりのコストも高くなる。

設計上の制約

二次成形は、部品の設計や材料の選択に関しては、ちょっとした悩みの種です。融点や機械的性質が異なるため、相性の悪い形状や材料もある。

S**とは何か二次成形 アプリケーション?

メーカー各社は、二次成形とインサート成形を使い、さまざまな業界の製品を製造している。以下は、どちらか一方の工程、または両方を組み合わせて製造されることの多い製品の例です。

消費者製品

家の中を見渡せば、すべて一体成型で色違いのプラスチック製品がたくさんあるだろう。それらは二次成形で作られている可能性が高い。これは、ボウリングのボールや子供のゲームブロックから収納箱やプラスチック容器に至るまで、あらゆるものを作る本当に一般的な方法である。

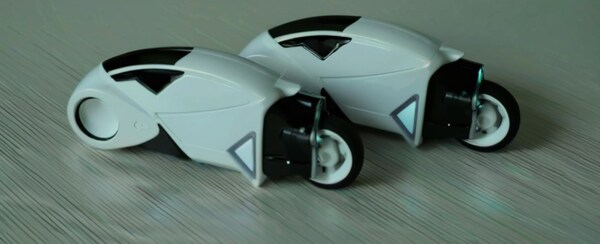

歯ブラシ、携帯電話ケース、USBスティックなどは、二次成形で作られることが多い。二次成形は、踏み台やラウンジチェアなど、さまざまなツートンカラーのプラスチック家具を作るのに使われる。GPSユニットやナビゲーション・デバイスのプラスチック・ハウジングは、二次成形を必要とすることが多い。

自動車産業

二次成形は、ドアやダッシュボード、ハンドル、ノブ、各種制御装置など、丈夫でツートンカラーの内装部品を作るために使用される。

家電業界

ヘッドフォンやコンピュータの充電器などをより安全にするために、メーカーがワイヤ・アセンブリにゴムの層を付けることがある。また、複数のワイヤーの周囲にゴムの層を付ける必要があったり、ワイヤーを分離して青と赤のように異なる色にする必要があったりすることもある。

美容業界

この業界では、化粧品パッケージの見栄えを良くするために二次成形を多用します。さまざまな素材や色でカスタムメイドのパッケージを作ることができます。二次成形でルースパウダーボトル、メイクアップブラシ、香水ボトルを作ることができます。

結論

二次成形は複数の工程を経る 射出成形プロセス これは、特定の性能要件を満たすために、異なる材料を徐々に射出するものである。このプロセスには、材料の選択、金型の設計、射出成形の設定、後処理が含まれる。

一般的な素材としては、ポリカーボネート、ポリエチレン、ポリプロピレンなどがあり、さまざまな用途に適している。二次成形の利点としては、耐久性や美観の向上が挙げられるが、材料の相性やイニシャルコストの上昇といった制約もある。消費財、自動車、家電製品などの業界で広く使われている。