少量射出成形は、小ロットの部品を迅速に生産するための費用対効果の高いソリューションを提供し、プロトタイプや小ロット生産のニーズに最適です。

少量射出成形は、金型の初期費用を削減し、少量の部品を生産するのに適しています。設計変更にも柔軟に対応でき、自動車、医療、消費財などの業界で一般的に使用されています。

少量射出成形の利点と限界を理解することは、生産戦略の最適化に役立ちます。大量成形との比較や、どのような場合に最適なのか、さらに深く掘り下げてみましょう。

少量射出成形は、全体的な生産コストを削減します。真

少量射出成形では、高価な金型や大量生産が不要なため、少量生産でも費用対効果が高い。

少量射出成形はプロトタイプ部品にのみ適している。偽

少量射出成形は小規模生産にも使用され、限られた量の高品質部品を必要とする業界に柔軟性を提供している。

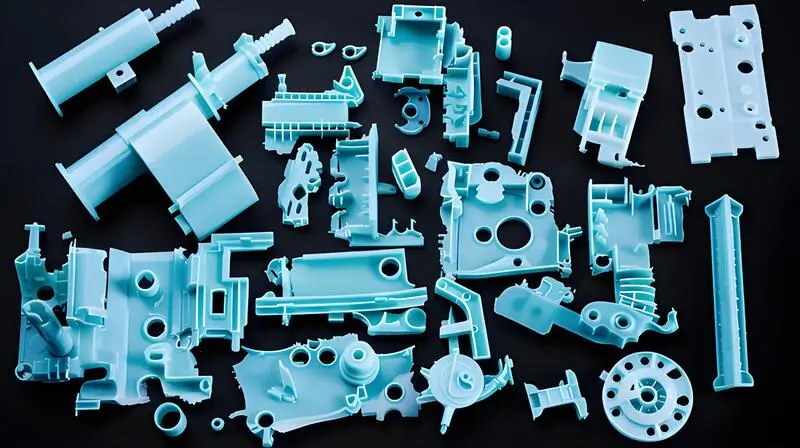

少量射出成形とは?

少量射出成形は、高品質のプラスチック部品を少量生産するための費用対効果の高いソリューションです。プロトタイプ、小ロット、カスタマイズ生産に最適です。

少量射出成形は、限られた数の部品を少ない金型費用と段取り費用で生産するもので、試作品や少量生産に適しています。コスト効率と精密さ、品質のバランスがとれており、少ない部品点数を必要とする業界に最適です。

少量射出成形は、迅速な金型製作によるプラスチックの大量射出成形に使用される生産方法です。パイロット生産では、生産前のテストや検証のために、大量生産される部品をシミュレートするための数百の部品を提供します。また、少量生産用の最終用途部品をオンデマンドで生産することもできます。

少量射出成形は、試作品や小ロット生産に最適です。真

コストとリードタイムを削減できるため、テストや少量生産に適している。

少量射出成形は、大量成形よりも常に安価である。偽

少量成形は初期費用を抑えることができるが、大量成形の方が大量生産時のコスト効率が良い場合がある。

少量生産射出成形に使用される材料とは?

少量射出成形では、特定の生産ニーズに合わせて様々な材料を使用し、コスト効率と高品質の生産高を両立させている。

少量射出成形によく使われる材料には、ABS、ポリカーボネート、ナイロンなどの熱可塑性プラスチックがあります。これらの材料は、柔軟性、強度、成形のしやすさを備えており、試作品や短納期生産に最適です。

少量射出成形は、次のようなさまざまな材料に対応する汎用性の高いプロセスである。 熱可塑性プラスチック1, 熱硬化性樹脂2そしてエラストマーである。これらの材料のうち、熱可塑性プラスチックは成形が容易で幅広い特性を持つため、最も人気がある。熱硬化性樹脂は高熱に耐える必要がある部品に使われ、エラストマーは柔軟性が必要な部品に使われる。

少量射出成形の材料を選ぶときは、多くのことを考えなければなりません。その部品がどのような性能を持ち、どのような要求があり、どれくらいのコストがかかるのかを考えなければなりません。また、その材料がどのように加工されるのか、例えば、流動速度や製造方法、厚さについても考えなければなりません。

ナイロンは少量射出成形によく使われる。真

ナイロンは優れた強度、耐摩耗性、汎用性を備えており、少量射出成形で人気のある選択肢となっている。

金属部品は少量射出成形でよく使われる。偽

金属射出成形(MIM)で成形できる金属部品もあるが、コストや材料の制約から、一般的な少量射出成形工程では使用されない。

少量射出成形の仕組み

少量射出成形は、少量の部品を高精度で、コスト効率よく、迅速に生産するのに最適な製造プロセスです。

少量射出成形は、専用の金型を使って小ロットの部品を生産し、セットアップコストと時間を削減します。プロトタイピング、医療、自動車産業で一般的に使用されています。迅速な生産と精密な部品設計が可能です。

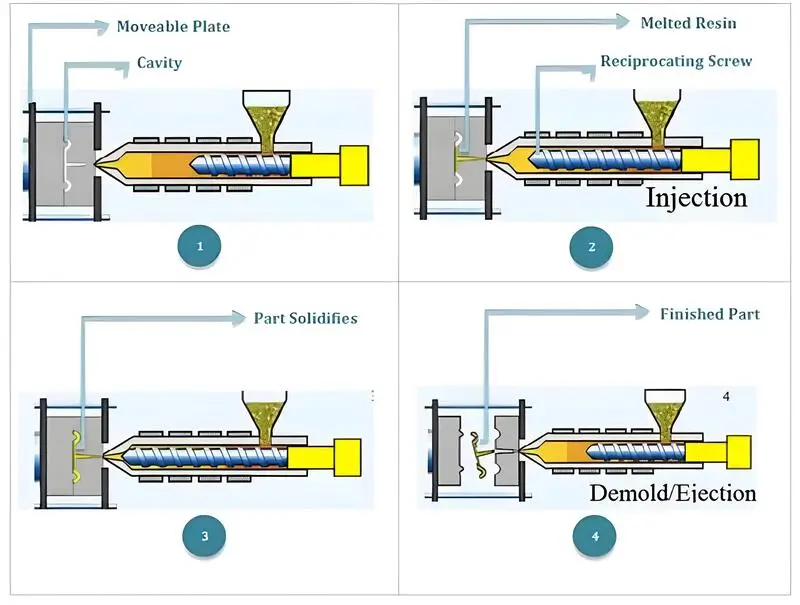

少量射出成形は、小ロットのプラスチック部品を生産するために使用される特殊なプロセスです。射出成形機を使い、プラスチックペレットを溶かして金型に注入する。金型が冷えると、部品が射出される。射出成形は、溶融したプラスチックを高圧で金型の空洞に注入し、固化させて目的の部品を形成します。

射出成形機は、部品点数の多い複雑な装置である。ホッパー、バレル、スクリュー、金型がある。ホッパーは、プラスチックペレットが保管されている場所です。バレルはプラスチックペレットを溶かす場所です。スクリューは、溶けたプラスチックを金型に押し込むために使われます。金型は部品が作られる場所です。

少量成形は、金型設計、材料選択、射出成形、部品仕上げを含む多段階プロセスである。金型設計とは、部品を作るための金型を作ることです。

材料選択とは、部品の特性と要件に基づいて、部品に適した材料を選択することです。射出成形とは、部品を製造することです。部品の仕上げとは、トリミングや塗装など、必要とされるあらゆる後処理を指します。

少量射出成形は、少量生産では費用対効果が高い。真

少量射出成形は、セットアップコストと材料の無駄を削減し、高精度の少量生産に最適です。

少量射出成形はプロトタイプにのみ適している。偽

一般的にプロトタイピングに使用される一方で、少量射出成形は小ロット生産にも有効であり、品質を損なうことなくコスト効率を実現します。

小ロット射出成形のプロセスとは?

小ロット射出成形は、限定生産に理想的で、試作品やカスタム製品に柔軟性とコスト効率を提供します。短納期で高品質の部品が得られます。

小ロット射出成形は、少量生産の効率的な生産を可能にし、製品の品質を維持しながらコストを削減します。試作品やテスト品、限定品によく使われます。このプロセスは、大規模な成形に比べて立ち上げ費用を削減するのに理想的です。

金型の準備

欲しいプラスチック製品を作るための金型を事前に準備する必要がある。これには、金型の設計、製作、設置が含まれる。金型を設計するときは、欲しい製品の形や大きさ、材質などを考える必要があります。金型を作るときには、どのような材料を使うか、金型の精度はどのくらい必要かなどを考える必要があります。

プラスチック材料の準備

作りたい製品の要求に応じてプラスチック材料を選び、加工する必要がある。通常は、プラスチックのペレットや粉末を溶けるまで加熱し、溶けたプラスチックを機械を使って金型に射出します。

注射

射出成形とは、熱いプラスチックを機械を使って金型に射出することだ。射出成形は、射出するプラスチックの硬さ、速さ、熱さなどをコントロールしなければなりません。

冷却

プラスチックを撃った後は、冷えて固まるまで待たなければならない。どのくらい時間がかかるか、どのくらい高温にしなければならないかは、使用するプラスチックの種類や厚さによって異なる。

型開き

金型が冷めたら、いよいよ金型を開いて部品を取り出す。金型を開けるには、手動、機械式、油圧式などさまざまな方法がある。

デスラギング、トリミング、加工

射出成形金型から取り出された部品は、デスラグ、トリミング、余分なプラスチック材料の除去、表面の平坦化、必要な穴の加工を行う必要がある。

検査と梱包

最後に、出来上がった製品に問題がないかを検査し、箱に入れてお客様にお送りします。

小ロット射出成形は、試作品の製造コストを削減します。真

小ロット成形は、セットアップ費用と材料の無駄を最小限に抑え、少量生産のための手頃な選択肢となる。

小ロット射出成形は大量生産には不向きである。偽

小ロット成形は、より大量に生産するためにスケールアップすることができるが、そのコスト効率は少量から中量に最も有利である。

小ロット射出成形の主な利点は?

小ロット射出成形は柔軟性とコスト効率を提供し、自動車、医療、消費財などの産業向けに、少量の部品を高精度で生産するのに理想的である。

小ロット射出成形は、少ないセットアップコストで少量の効率的な生産を可能にし、プロトタイプや少量生産に理想的です。無駄を省き、納期を短縮し、生産中に設計変更を容易に行えるなどの利点があります。

製品納入サイクルの短縮

昔の作り方に比べればね、 ラピッドプロトタイピング3 を使えば、いくつかのものをより早く簡単に作ることができる。

宝飾品、歯科、医療機器、自動車、飛行機など、多くの産業で使用されている。3Dプリンティングは、最終製品、スペアパーツ、鋳造用プロトタイプの製造に使用されます。時間の節約になり、ものづくりが簡単になります。

全体 小ロット射出成形4 プロセスは、納期の短縮を意味する。金型設計では、柔らかい特性で知られるアルミニウムを使用することで、金型製造工程をより簡単かつ迅速にすることができる。少量の射出成形用金型は、製造工場への到着がより早く、少量生産であるため、生産スピードが速い。

多くの場合、市場投入までの時間を大幅に短縮できるため、小規模な製品チームにも大規模な製品チームにも適している。スチール金型の生産サイクルは長く、通常約1ヶ月から数ヶ月で、修正や調整の時間は含まれません。小バッチのプロトタイプのカスタマイズは、最速1日で生産を開始することができます。

生産規模拡大への道

小ロット生産は、生産規模を拡大するための方法である。試作品を作り、より良いもの、完璧なものを作るまでのギャップを埋める。そのため、前回の製品が印象的であれば、より多くの注文や何年にもわたる安定した需要につながる可能性がある。

小さく買うことで、市場投入までの時間を短縮できる。また、1台のマシンを購入して多くのマシンに対応する必要もなくなる。さらに、小ロットから大ロットまで対応できる。つまり、製品を早く市場に出しさえすれば、より多くの利益を上げることができるのです。

市場投入までの時間を短縮

テクノロジーは変化しており、常に革新が求められている。そのため、製品開発者は設計と再設計という重い仕事に追われることになる。そうしなければ、彼らの製品は市場での妥当性を失ってしまう。

しかし、小ロット生産は開発者のプレッシャーを軽減することができる。販売し続けられる製品だけを生産することで、在庫負担を軽減できる。成功率が高まり、サプライチェーンが最適化される。また、リードタイムも短縮されるため、数日から数週間で製品を市場に投入することができる。

射出成形は超高速です。金型の設計から生産サイクルまで、あっという間に製品を手に入れることができます!射出成形はとても速く効率的なので、あなたのアイデアが他のプロセスよりずっと早く実現するのを見ることができます。

コスト削減

バッチ生産の製造コストは、生産する製品の数が増えるにつれて変化する。小ロット製品のニーズに対しては、より大規模なバッチ製造が高価な金型投資を節約し、時間と人件費を大幅に節約する。

生産量を増やせばコストを削減できるという通説は正しくない。この理屈が通用するのは日用品を買うときだけで、製造業では通用しない。商品の単価は、使用する材料にも左右される。

射出成形は物も人も少なくて済むので、少量のものを安く作ることができる。

企業がコストを削減するもうひとつの方法は、工具への投資である。例えば、機械を保持するために焼き入れされた工具鋼を必要とする大量生産がある場合、修理用工具を大量に注文しなければならないため、高くつくことがあります。少量生産であれば、摩耗した部品のみを低コストで交換すればよいので、間接費を削減できる。

また、多くのものを作っている企業は、最低注文数が少ない。その理由は、生産するたびにセットアップや金型の費用を支払わなければならないからだ。しかし、少量生産メーカーは諸経費が安いため、最低発注量を設けない。そのため、少量生産メーカーは陳腐化した在庫を抱えることがない。デザインや市場の需要が変われば

少量のプラスチック製造をお探しなら、少量プラスチック成形は最低注文数を必要としない部品を作る素晴らしい方法です。また、陳腐化した在庫から製品を入手することも避けられます。これらはすべて、効果的なコスト削減につながります。

プラスチック素材の中には、少量の試作品を複製するか、鉄の金型を使って大量生産するかで作れるものもあるが、金型を開けるとなると金型代が非常に高くつく。

もし製品に大きな需要がなければ、高い型抜き代によって製品の製造コストが高くなり、製品を購入する人にとってお得感がなくなってしまう。

第二に、小ロット生産は注文が少なすぎて利益が出ないため、一般の金型工場は引き受けてくれない。金型を開けて生産したくても、引き受けてくれる加工工場が見つからない。

しかし、試作工場にとって、小ロット生産は非常に費用対効果の高いビジネスである。たとえ利益が試作のカスタマイズより相応に譲歩しても、試作工場はそれを喜んで受け入れる。

顧客の視点に立てば、1つの製品を作るための生産コストは上がっても、すべての製品を作るための総コストは下がっている。

柔軟な市場調整

迅速かつ効率的な機能により、ユーザーは市場の変化に迅速に対応し、顧客の需要動向をタイムリーに把握し、顧客にカスタマイズされたサービスを提供することができる。

通常、新商品を設計・開発した後に心配になるのは、人々がそれを買いたいと思う保証がないということだ。

何も考えずに金型を開けて大量生産を始めると、売れなければ赤字になる。

市場のフィードバックが良く、需要が強ければ、大規模生産のための金型オープンを準備しながら、小ロットで生産・供給することができます。また、売れ行きが芳しくない場合は、時間内に生産を中止し、消費市場からのフィードバックに従って製品を調整することもできる。

小ロット生産は、柔軟なデザイン改良に最適な選択である。例えば、あるデザイン面が顧客にとって魅力的でなくなるかもしれません。注文全体に大きな影響を与えることなく、変更を加えるのは簡単です。そのため、市場に柔軟に対応することができる。

高品質の部品を作る

より柔らかい金型材料を使用しても、少量生産のプラスチック射出成形では、高い耐久性と十分な機能を備えた部品を作ることができます。

アルミはスチールよりも熱伝導率が良いので、冷却ラインの設置場所をそれほど気にする必要がありません。また、より多くの金型部品を作るためのスペースも確保できます。つまり、少量生産のプラスチック製造は、設計の柔軟性を高め、試作と大量生産のギャップを小さくするのです。

射出成形5 は、あなたのアイデアを、本物の、信頼できる、精密な、素晴らしい洗練された製品に変えます!それは、素晴らしいアウトプットを得るための素晴らしいインプットから始まる素晴らしいプロセスです。

しかし、CNC加工プロセスでは、部品の寸法が正確で構造的に完全であることを保証するために、肉厚などのパラメータを正確に制御する必要があります。

小ロット射出成形は、少量生産では費用対効果が高い。真

金型費用と段取り費用が削減されるため、小ロット射出成形は限られた数量を生産するのに理想的であり、少量生産でのコスト削減を可能にする。

小ロット射出成形は試作品にしか使えない。偽

小ロット射出成形はプロトタイプに最適ですが、柔軟性と短納期が重要な少量生産にも効果的です。

少量射出成形の主な用途は?

少量射出成形は、試作品や少量生産に不可欠であり、自動車、医療機器、消費財などの業界に費用対効果の高いソリューションを提供している。

少量射出成形は、少量生産、ラピッドプロトタイピング、カスタム部品に最適です。柔軟性、リードタイムの短縮、生産コストの削減が可能で、航空宇宙、ヘルスケア、エレクトロニクスなどの分野で人気があります。

ラピッドプロトタイピング

プラスチック部品の試作には最適な方法だ。迅速で安価な生産、量産ツールを作る前のテストやデザインの検証の容易さ、改良の容易さといった利点がある。

少量射出成形

また、少量のパーツを作るのにも適しており、特にたくさんのパーツを作る資金がない場合には、安くできる方法です。射出成形よりも安く、少量の部品を作ることができるので、気が変われば別のものを作ることもできます。

カスタム射出成形

その名の通りだ、 オンデマンド生産6 により、企業は必要なときに必要な部品を作ることができる。つまり、手元に多くの在庫を抱える必要がなく、保管コストを節約できる。また、需要の変化にも対応しやすくなるため、少量生産のプラスチック射出成形は、予測不可能な業界のビジネスに適している。

少量射出成形はプロトタイプにのみ適している。偽

少量射出成形は少量生産にも最適で、様々な産業におけるカスタムパーツの製造にコスト効率の良いソリューションを提供します。

少量生産の射出成形は、大量生産よりも常にコストが低い。偽

少量射出成形は初期費用を抑えることができるが、規模の経済が作用する大量生産に比べ、必ずしも安くなるとは限らない。

結論

結論として、少量生産射出成形は、高いコストと大量生産なしで、あなたのデザインに命を吹き込む多用途で効率的な方法です。先進的な材料と技術を使えば、素早く反復し、ニッチ市場の需要に応え、より早く市場に投入することができる。

各産業がよりカスタマイズされた俊敏な製造業へと移行し続ける中 少量射出成形7 は、急速に変化する世界で競争力を維持するための、革新のための重要なツールとなるでしょう。

-

熱可塑性プラスチックの利点を探ることで、成形のしやすさと多様な特性を備えた熱可塑性プラスチックが、なぜ少量射出成形で最も人気のある選択肢なのかを理解することができます。 ↩

-

熱硬化性樹脂の用途を理解することで、高温用途の材料を選択する際の指針となり、耐久性と性能を確保することができます。 ↩

-

ラピッドプロトタイピングがどのように様々な業界の製品開発を加速させ、時間とリソースを節約するかをご覧ください。 ↩

-

小ロット射出成形による生産スピードの向上と市場投入までの時間短縮の効率性をご覧ください。 ↩

-

射出成形について学ぶ:総合ガイド射出成形は、溶融プラスチックを金型に注入し、高い精度と再現性で部品を作る製造プロセスです。 ↩

-

在庫コストの削減や市場の変化への対応力強化など、オンデマンド製造のメリットをご覧ください。 ↩

-

少量生産射出成形がいかにコストを削減し、生産の柔軟性を高めることができるか、新興企業や中小企業に理想的な方法を探る。 ↩