射出成形は製造業に革命をもたらし、さまざまな産業で精密で複雑なプラスチック部品の製造を可能にしている。

射出成形金型は、自動車部品、家電製品、日用品など、さまざまな製品の製造に欠かせない。高精度で再現性が高く、大量生産に適しています。また、熱可塑性プラスチックや熱硬化性プラスチックなど、さまざまな素材を使用できるため、用途に応じた加工が可能です。

この要約は射出成形金型の多用途性を強調していますが、金型設計と材料選択の詳細を理解することは、生産効率を最適化するために非常に重要です。射出成形の複雑さと、それが製造工程にどのようなメリットをもたらすかについて、さらに詳しく調べてみましょう。

射出成形金型は、その精度の高さから自動車製造によく使われている。真

射出成形金型の高い精度は、自動車部品が厳しい品質と安全基準を満たすことを保証し、業界で不可欠なものとなっている。

射出成形金型は医療機器の製造には使用されない。偽

射出成形金型は、精密で無菌の部品を効率的に作ることができるため、医療機器の製造に広く使用されています。

射出成形の意味とは?

射出成形は、カスタム金型のキャビティに溶融プラスチックやその他の材料を注入して部品を成形するプロセスで、精密かつ大量生産が可能です。射出成形は、自動車、電子機器、医療機器などの業界で一般的に使用されています。主な利点としては、単価が安いこと、再現性が高いこと、公差の厳しい複雑な形状を製造できることなどが挙げられます。

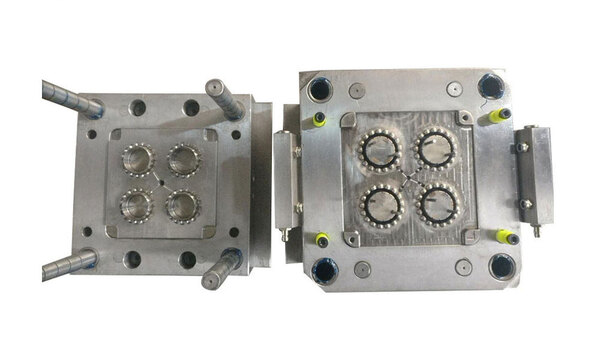

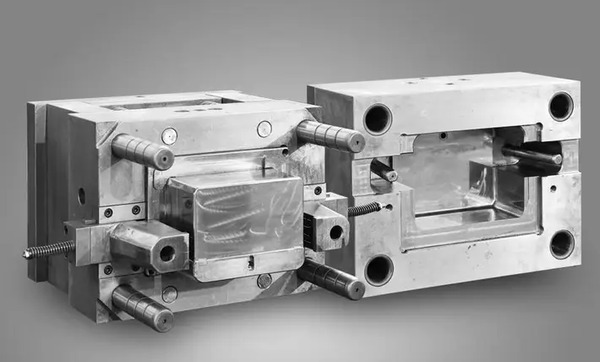

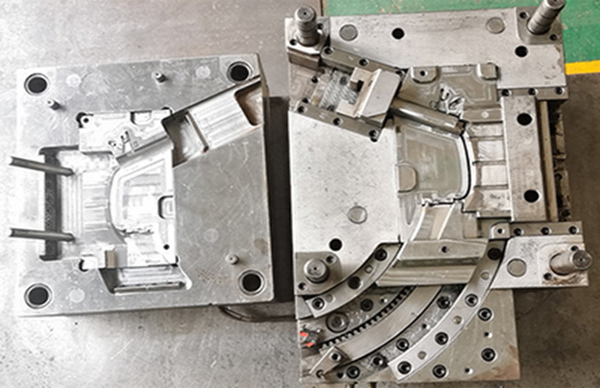

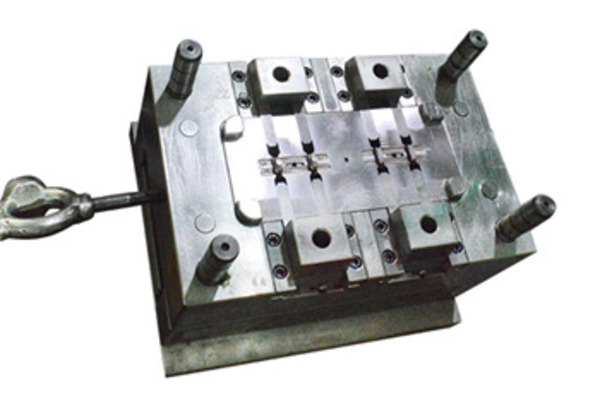

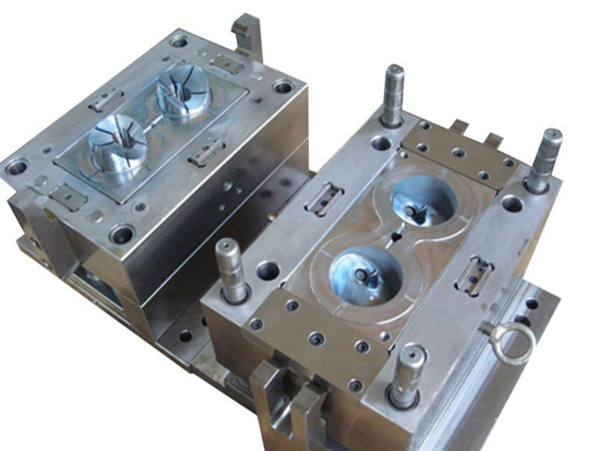

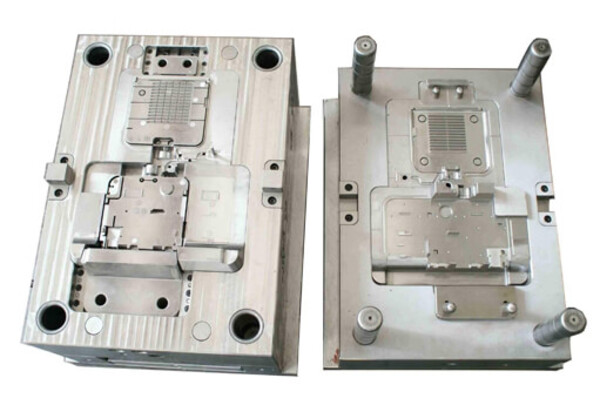

射出成形金型には可動金型と固定金型がある。可動金型は射出成形機の可動テンプレート上にあり、固定金型は射出成形機の固定テンプレート上にある。

射出成形では、可動金型と固定金型を閉じて注湯系とキャビティを作ります。金型を開くときは、可動金型と固定金型を分離してプラスチック製品を取り出します。

射出成形の仕組み

射出成形は、溶融プラスチックを高圧で金型キャビティに注入し、冷却固化させて目的の形状に成形します。主な利点は、迅速な生産速度、正確な部品寸法、複雑な形状を作成する能力などです。自動車、エレクトロニクス、パッケージングなどの産業で広く利用されている。

射出成形の基本的な考え方は、金属製の金型(通常はスチール)を使って、欲しい製品の形にすることだ。射出成形機のノズルからプラスチックを射出し、高圧で金型に押し込む。

その後、プラスチックは冷却され、あなたが望む製品に変わります。射出成形金型は、適切な温度と圧力がなければ機能しません。

射出成形用金型が問題なく機能するようにするためには、射出成形用金型が正常に機能するかどうかを確認する必要があります。 金型温度と圧力1 射出工程中に。こうすることで、プラスチックがスムーズに流れ、金型が焦げ付かないようにすることができます。

射出成形金型の構成要素とは?

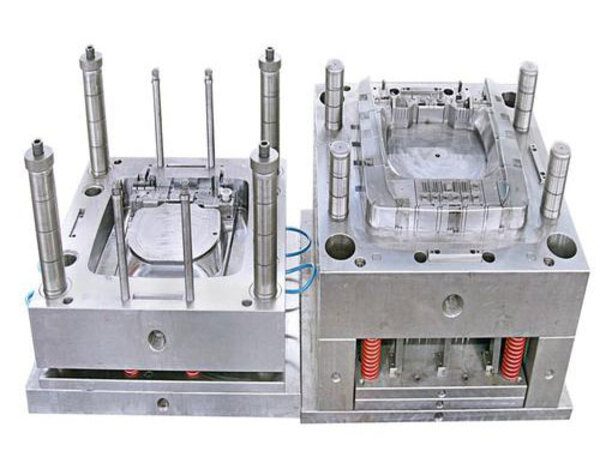

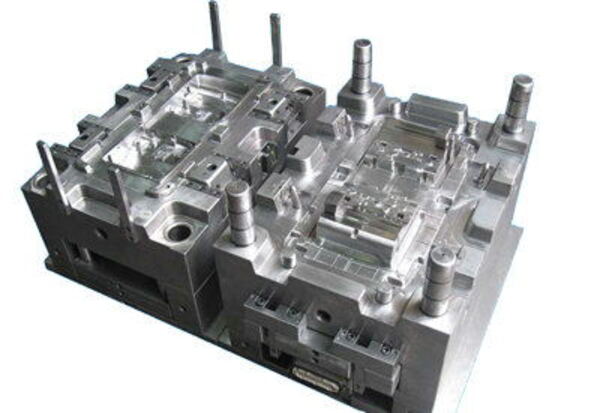

射出成形金型は、金型ベース、キャビティ、コア、冷却システムなど、いくつかの重要な部品で構成されています。金型ベースは構造的なサポートを提供し、キャビティとコアは部品を成形します。冷却システムは、射出工程で最適な温度を維持するために重要です。適切に設計された金型は効率と製品の一貫性を高め、自動車、消費財、医療産業において不可欠なものとなっている。

射出成形金型は、成形部品、注湯装置、ガイド機構、射出装置、側方分割・コア抜き機構、冷却・加熱装置、排気装置の7つの部品で構成されている。

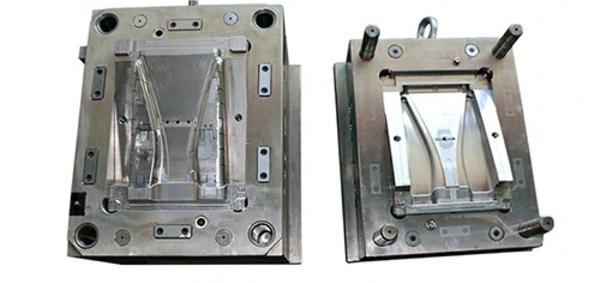

成形部品

射出成形部品は金型キャビティを構成する部品である。主にパンチ、ダイ、コア、成形ロッド、成形リング、インサート部品などがある。

鋳造システム

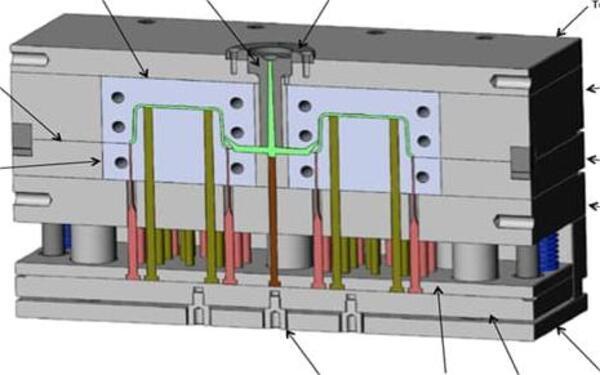

射出成形金型注湯システムは、射出成形機のノズルからキャビティまでの金型内のプラスチック流路である。一般的な注湯システムは、主流路、分岐流路、ゲート、冷材孔などで構成されています。

ガイド・メカニズム

射出成形金型ガイド機構は、位置決め、ガイド、ベアリング側圧の3つの主な機能を持っています。それは動的および固定型が正確に締め付けられることを保障する。金型クランプガイド機構は、ガイドピン、ガイドスリーブまたはガイド穴(テンプレートに直接開口)、位置決めコーンなどで構成されています。

イジェクト装置

について 射出成形金型の排出装置2 は、主に金型からワークを排出するために使用されます。エジェクターロッドまたはエジェクタースリーブまたはプッシュプレート、エジェクタープレート、エジェクター固定プレート、リセットロッド、プルロッドで構成されています。

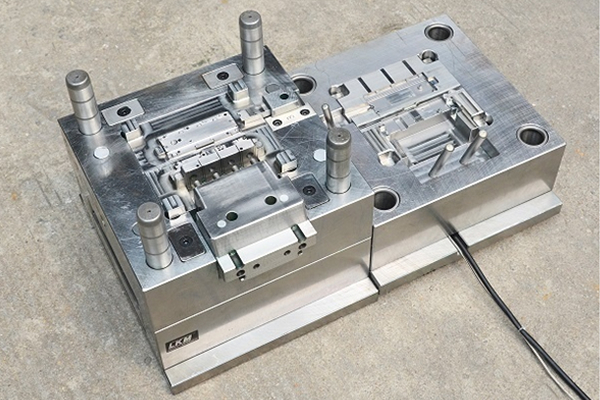

ラテラル・パーティングとコア・プル・メカニズム

射出成形金型の側方パーティングとコア抜き機構は、側方パンチを外したり、側方コアを抜き出したりするために使用される。通常、傾斜ガイドピン、曲げピン、傾斜ガイド溝、ウェッジブロック、傾斜スライドブロック、傾斜溝、ギアラックなどの部品が含まれます。

冷暖房システム

射出成形金型の冷却と加熱システムは、金型工程の温度を制御するために使用されます。冷却システム(冷却水孔、冷却水タンク、銅パイプ)または加熱システムで構成されています。

排気システム

射出成形金型の排気システムは、キャビティ内のガスを排気するために使用されます。主に排気溝、フィッティングクリアランスなどで構成される。

射出成形金型の種類とは?

射出成形金型の主な種類には、コールドランナー金型、ホットランナー金型、マルチキャビティ金型がある。コールドランナー金型は費用対効果が高いが、材料を無駄にする可能性がある。一方、ホットランナー金型は無駄を減らし、サイクルタイムを改善する。マルチキャビティ金型は、1つのサイクルで複数の部品を生産できるため、効率が向上する。正しい金型タイプを選択することは、生産コストと部品の品質に大きく影響します。

がある。 射出成形用金型の種類3 異なる特性に基づいている。プロジェクトに適した射出成形用金型を選ぶことが重要です。金型は、生産速度、全体的なコスト、最終製品の品質に影響を与えます。

カビの種類は大きく4つに分類される:

給餌システムに基づく

最初の分類は、供給システムまたはランナー・システムに基づく分類である。供給システムは、ゲート、スプルー、ランナーを含む一連の流路である。流路は、ノズルからキャビティの目的の部分に溶融プラスチックを誘導する。このカテゴリーに属する射出成形金型の種類は以下の通りです:

ホットランナー射出成形金型

ホットランナーシステムは、コイルまたはロッドによって内部または外部で加熱されるランナーを使用する。このタイプの供給システムは、固定されたマニホールドプレート内に設置されます。ランナーはプレート内に固定されるため、部品と一緒に排出されることはありません。

そのため、余分なプラスチック廃棄物がなく、部品はきれいに取り除かれる。つまり、廃棄物が少なくなり、ランナーの取り外しやリサイクルのための余分な手順が不要になります。さらに、ホットランナー金型から取り出した部品は、通常、粉砕したり、何か他のことをしたりする必要はありません。

つまり、より速く部品を作ることができるのです。また、キャビティの多いホットランナー金型を使えば、複雑で繊細な部品をたくさん作ることができます。

しかし、ホットランナーシステムの使用にはデメリットもある。システムは通常、設置と加熱に費用がかかる。メンテナンスにも費用がかかり、成形工程を監督する熟練した専門知識が必要です。

ランナーは隠れているため、以前の製造工程で発生したプラスチックの残留物がなく、きれいであることを確認するのは難しい。これは、色の変化を扱う場合、しばしば大きな問題となる。最後に、内部で加熱されるホット・ランナーは、特に熱に敏感な素材を扱う場合、固着の問題がある。

コールドランナー射出成形金型

コールドランナーシステムは、溶融プラスチックを射出成形金型のキャビティに供給するために非加熱ランナーを使用します。ホットランナー射出成形金型とは異なり、コールドランナー金型はオペレーターが金型に切り込むため、金型が露出しています。

成形サイクルごとに新しいランナー・システムを作る必要があります。使用するプレートのタイプによっては、脱型時に成形品とランナーシステムを接続または分離する場合があります。

このタイプの金型は、洗浄やメンテナンスが簡単です。また、素材や色の変更も迅速かつ容易に行える。さらに、ゲートやランナーの位置が急速に変化するため、イテレーションに合わせて金型を簡単に交換することができます。

内部加熱式のホット・ランナー金型は、ある種の材料を扱うのが難しいが、コールド・ランナー金型は幅広い材料を扱うことができる。ほとんどのメーカーはランナーを捨ててしまう。

ランナーを再研磨し、再加工して再利用する方法を見つけるメーカーもあるが、それでは製造工程に時間がかかる。また、再研磨によってランナーの物理的特性が変化し、最終製品に影響を与える可能性がある。元の設計と同じではないかもしれない。

断熱ランナー金型

これらのツールは、従来のコールドランナー金型に似ている。しかし、溶融プラスチックの周囲層を形成するために、カートリッジヒーターやその他の加熱形態を使用します。そのため、断熱ノックアウトを形成し、ホットランナーシステムと同様の効果を生み出します。

温度調節器を必要としないため、ホットランナーよりも安価であることから、メーカーはこの方法を選択することが多い。さらに、素材や色の変更も簡単かつ迅速に行える。しかし、断熱ランナー金型はすべての素材に使えるわけではありません。通常、エンジニアリンググレードの丈夫なプラスチックには使えません。

虫歯の数に基づく

このカテゴリーには、1回の成形サイクルで生産できる部品の数に基づいて、3種類の射出成形用金型が含まれる。それらは以下の通りである:

シングルキャビティ射出成形金型

単一キャビティ金型は、射出ユニットごとに1つの部品を作る。製造にかかる時間は遅いが、金型にかかるコストは他のオプションよりも低い。比較的安価なので、小ロット生産には手頃な場合が多い。

単一キャビティ金型はまた、成形工程をよりよく制御することができます。製造業者は、1つの金型が故障しても工程が継続できるように、複数の単一キャビティ金型を使用することがよくあります。

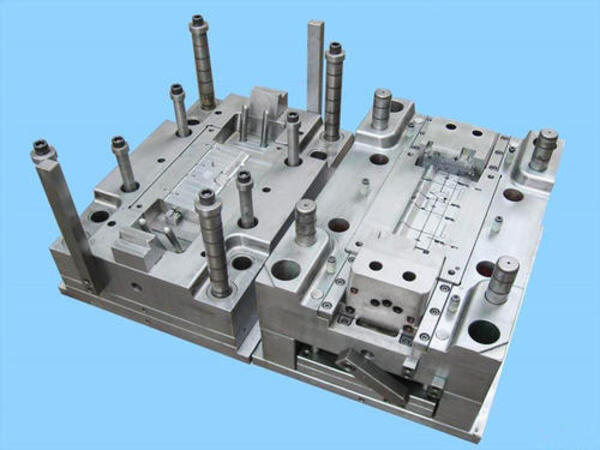

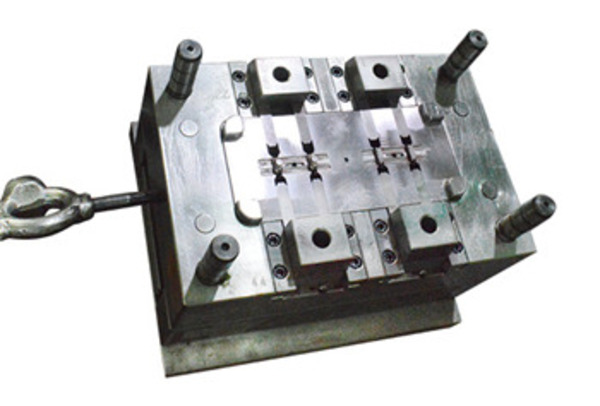

マルチキャビティ射出成形金型

マルチキャビティ金型は、1回の射出サイクルで複数の同じ部品を作るように設計されています。射出成形金型の初期費用は、通常、単一キャビティ金型よりも高くなります。

しかし、このタイプの射出成形金型は大量生産に向いている。なぜなら、1つの金型で複数の部品を同時に生産できるからだ。したがって、生産はより速く、部品あたりのコストはより低くなる。

ファミリー射出成形金型

ファミリーモールドは、マルチキャビティモールドと同様、複数のキャビティを持っています。しかし、1回のサイクルで複数の部品を作るのに最も適している。例えば カビ4 右部品と左部品の反復を1回ずつ作るためだ。しかし、単純なマルチキャビティ金型では、1サイクルで1反復しかできない。

ファミリーモールドは高価かもしれないが、長い目で見れば節約になることが多い。なぜなら、1つのファミリーモールドでさまざまな部品を作ることができるからです。また、時間や作業コストも大幅に節約できる。

ただし、この種の金型は、同じ素材と同じ色で作られた部品にしか使えないことを覚えておいてほしい。もちろん、医療機器の金型もある。

プレートベース

射出成形における金型の種類を分類するもう一つの重要なカテゴリーは、プレートの数である。この記事で先に述べたように、これらのプレートは金型キャビティ全体を構成し、十分なパーツを作ることができるようにします。このカテゴリーに分類される射出成形用金型の種類は以下の通りである:

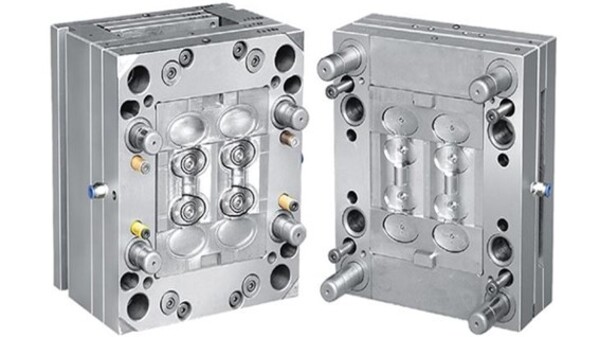

2プレート射出成形金型

金型コストが低いため、このカテゴリーで最も一般的な金型である。2プレート射出成形金型は

パーティングライン5コア・プレートとキャビティ・プレートが接する部分。

このタイプの射出成形金型では、ゲート、ランナー、パーティングラインも整列させる必要があります。どのようなランナーシステムにも適合しますが、シングルキャビティ金型との併用が最適です。

3プレート射出成形金型

金型には、2つのパーティングラインを与える追加プレート(ストリッパープレート)があります。これはキャビティプレートとコアプレートの間に入り、成形品からランナーシステムを自動的に分離します。これにより、ランナーシステムを手作業で分離したりリサイクルしたりする必要がなくなるため、生産が速くなります。

熱可塑性プラスチック射出成形システムにはこのタイプの金型は必要ありません。熱可塑性射出成形システムには、このタイプの金型は必要ありません。

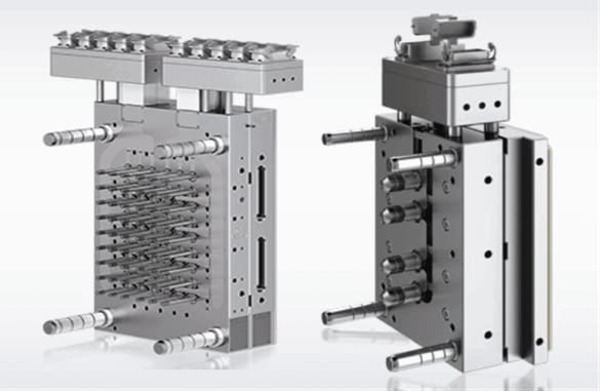

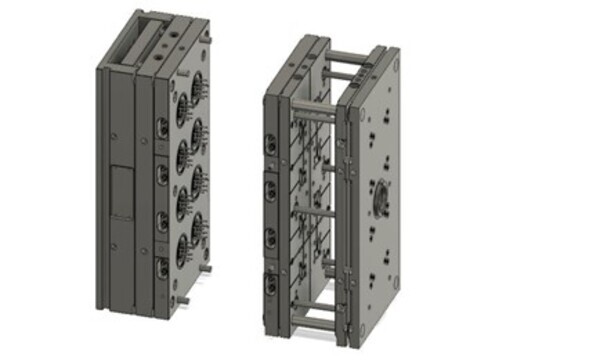

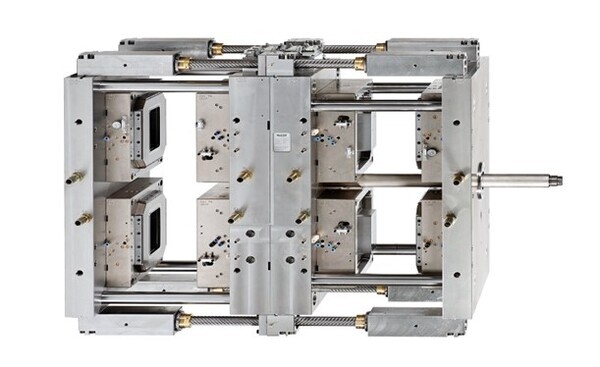

スタック射出成形金型

スタック金型は複数の平行なプラテンを持つ。工程をより効率的にするために、2枚、3枚、または4枚のプレートを持つことができます。スタック金型は、1サイクルあたりのクランプトンを少なくします。

建設に時間がかかるため、初期コストは高くなる。しかし、必要な型締トン数が少なくて済むため、長期的にはコスト削減につながる。金型は、同時に溶融材料を注入することもできるように設計することもできる。

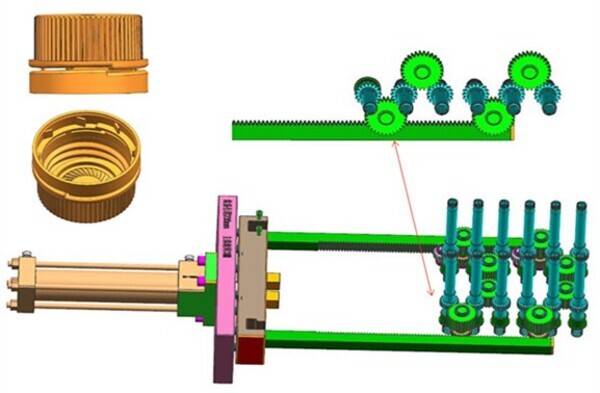

スイング式射出成形金型

プラスチック部品にネジ穴を開けるのに最適な金型です。以下のような駆動システムを持つ自動金型である:

ラック&ピニオン、電気モーター、油圧モーター

この唯一無二の金型は、駆動システムを回転させることで、ボトルキャップ、ナット、ボルト、自動車部品、シャンプーボトル、化粧品パッケージなどのネジ部品を作る。このような部品は、通常、ネジを使った抜き勾配では取り出しにくい。

そのため、射出成形のネジを外すことで、ネジ山を汚すことなく分解することができる。アンダーカット射出成形は、破損した複雑な部品を取り出すことができるので、ここでも重要です。アンダーカット射出成形は高速で動くので、短時間でたくさんの部品を作ることができます。

射出成形金型の特徴とは?

射出成形金型は、その材質、設計の複雑さ、耐久性が特徴である。一般的にはスチールやアルミニウムから作られ、シングルキャビティやマルチキャビティがある。主な特徴として、複雑な形状を作る能力、優れた表面仕上げ、一貫した寸法精度があり、大量生産に最適です。

コアとキャビティの三次元プロファイル

プラスチック部品は、その外形や内部形状から加工が難しい。これらの複雑な三次元表面はキャビティとコアによって作られる。特にキャビティ内のブラインドホール金型の内面は加工が難しい。

高い面精度と長寿命

高精度の射出成形金型を作るには、金型部品の加工精度と互換性を高める必要がある。その多くは、インレイ構造やフルスプリット構造を採用している。

脱型がどこでも均一であることを確認し、最適な排出ポイントを選択する必要があります。射出装置は寸法精度や製品の変形に影響するので重要です。効率向上とコスト削減のためには、長寿命の射出成形用金型が必要です。

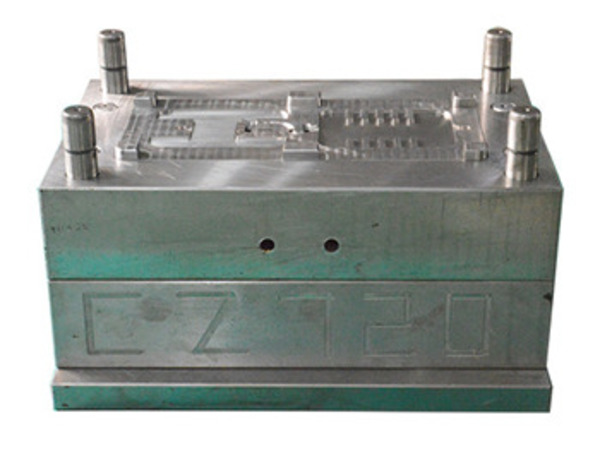

現在、射出成形用金型は通常100万回以上使用できる。精密射出成形用金型を作るには、金型を厚くし、支柱や円錐形の位置決め要素を追加し、プレス時に金型が変形しないように高剛性の金型フレームを使用する必要があります。

厳しい製造時間と長いプロセスフロー

射出成形部品といえば、他の部品と一体となって完成品を形成するものが多く、他の部品で完成するケースも多いので、射出成形部品のマッチング掲載を待ち望んでいる。

樹脂材料の特性が異なるため、製品の形状や寸法精度に高い精度が要求され、金型製作後にテストと修正を繰り返す必要があり、開発・納期が非常にタイトになる。

異なる場所での設計と製造

金型を作ることが最終目的ではない。最終的な製品デザインはユーザーが考える。多くの場合、金型メーカーはユーザーの要望をもとに金型を設計・製作するため、製品設計、金型設計・製作、製品製作は別々の場所で行われる。

ダイナミックな組み合わせとプロの分業

金型を作るのは複雑な工程だ。普通の機械からCNC機械まで、使用する設備はあちこちにある。金型を作るには、金型ベースからエジェクターまで、標準的な部品がたくさんある。これらの部品をすべて作れる会社はない。

結論

プラスチック射出成形は、さまざまなものに使える優れた製造技術だ。しかし、あなたが選ぶ金型は、あなたの製造工程を左右することになる。

この記事では、射出成形金型の特徴に基づくさまざまなタイプの射出成形金型についてお話しします。 給餌システム6金型、キャビティ数、金型ベース。これは、あなたがプロジェクトを開始する準備ができているときに最適な決定を下すのに役立ちます。

射出成形金型の設計は、専門的な取り扱いと工程管理が必要な、技術と技能を要する作業です。そのため、高品質の射出成形サービスを提供できる信頼できるパートナーと協力することが重要です。

Zetar Moldにご連絡いただければ、高品質のプラスチック部品を確実かつ低コストで生産することができます。私達の専門家 射出成形 金型製作、金型設計分析、プラスチック部品製造などのサービスを提供している。

私たちは、耐久性と信頼性の高いプラスチック成形部品を製造するための高品質の射出成形金型を作成するお手伝いをいたします。私たちのエンジニアリングチームは、射出成形ソリューションの最高の基本を提供するためのスキルと経験を持っています。

-

ホットトラブルシューティングについて学ぶ 金型温度制御:金型温度制御は、射出成形品の品質に影響を与える多くのプロセス要素の一つに過ぎません。 ↩

-

射出成形におけるエジェクターピンとその用途についてご紹介します:エジェクターピンは、射出後に成形品を金型キャビティから押し出すエジェクターシステムです。 ↩

-

射出成形金型の種類を知る:様々なカテゴリーと特徴を検証射出成形は、いくつかのアプリケーションのためのプラスチック部品を作成するための不可欠なプロセスです。 ↩

-

ファミリーモールドについて知る:同じ材料で作られた複数の部品を1サイクルで成形できるように、金型に複数のキャビティを設けた金型。 ↩

-

パーティングラインについて知る:パーティングラインとは、工業用鋳型の鋳造において、鋳型の2つの部分(「コア」と「キャビティ」と呼ばれる)の境界線のこと。 ↩

-

射出成形金型の供給システムについて学ぶ:供給システム(フィードシステム)は、射出成形機のノズルから金型キャビティに溶融プラスチックを誘導します。 ↩