透明プラスチック製品の射出成形は、透明性と均一性を実現するための精密さと特殊な技術を必要とし、光学から家電まで幅広い産業で不可欠なものとなっている。

透明プラスチックを効果的に成形するには、正確な温度と圧力を維持し、適切な金型材料とプラスチック樹脂を選択し、透明性を確保し、気泡やかすみなどの欠陥を最小限に抑える。

透明プラスチック成形の詳細を理解することは、製品の品質を向上させるだけでなく、効率を高めることにもつながります。さまざまな技術や材料が、透明性を重視した生産工程をどのように最適化できるのか、理解を深めてください。

透明なプラスチック製品を作るには、適切な温度管理が欠かせない。真

射出成形中に正確な温度を維持することで、気泡のような欠陥を防ぎ、最終製品の透明性を確保する。

すべての透明プラスチック製品は、同一の射出成形工程を必要とする。偽

さまざまな透明プラスチックには固有の特性があるため、最適な透明度と耐久性を得るためには、それぞれに合った射出成形技術が必要になります。

原材料の準備は透明プラスチック製品の射出成形にどう影響するか?

射出成型プラスチック製品の最適な透明度と品質を達成するためには、適切な原料調製が極めて重要である。

射出成形プラスチックの品質を一定に保ち、自動車やエレクトロニクス製品の欠陥を防ぎ、透明性を確保するためには、乾燥、純度、粒度など、原材料を適切に調製することが重要です。

原材料の選択

-

ポリカーボネート(PC)1:優れた光学的透明性、高い衝撃強度、良好な耐熱性を有し、広い温度範囲で安定した物性を維持できる。光学レンズ、高級電子製品用透明ハウジング、自動車用ランプシェードなど、透明性と強度が要求される製品の製造に適している。しかし、その加工流動性は比較的悪く、射出成形プロセスではプロセスパラメーターの精密な制御が必要である。

-

ポリメチルメタクリレート(PMMA)2: 一般にアクリルとも呼ばれるPMMAは、ガラスに匹敵する優れた光透過性を持ち、耐候性に優れている。ディスプレイラック、広告用ライトボックス、装飾用オーナメント、各種ランプやランタンなどの製造によく使用される。非常に優れた視覚効果を発揮することができる。しかし、表面硬度が比較的低く、傷がつきやすい。そのため、その後の使用や加工時の保護には注意が必要です。

-

ポリエチレンテレフタレート(PET):食品、医薬品、その他の透明包装によく使用される。化学的安定性、透明性、バリア性に優れている。コストも比較的リーズナブルである。しかし、その結晶化特性は射出成形工程に一定の影響を与える。結晶化の必要性に応じて、温度やその他のパラメーターを合理的にコントロールする必要がある。

-

その他の透明プラスチックポリスチレン(PS)は安価で透明な素材で、使い捨て食器や文房具のようなシンプルでシースルーな製品を作るのによく使われる。環状ポリオレフィン(COC)は、光学産業、特に高精度レンズの製造に多く使われている。COCは光をあまり曲げず、純度が高いので、このような用途には最適です。でも、製造コストが高いんだ。

原料乾燥

- 乾燥装置の選択3:一般的な乾燥機には、熱風循環式オーブン、真空オーブン、除湿乾燥機などがあります。乾燥工程が多く、透明プラスチック原料の含水率を本当に低くする必要がある場合は、除湿乾燥機が適しています。低湿度の乾燥環境を維持し、原料から水分を取り除くことができます。少量から中量のバッチを処理する場合や、超乾燥させる必要のない材料を乾燥させる場合は、熱風循環式オーブンが適しています。

- 乾燥パラメータの設定:PC原料には通常、除湿乾燥機を使用する。その 乾燥温度4 は通常110~130℃に設定され、乾燥時間は4~8時間である。具体的な乾燥時間は、原料の初期含水率やバッチの大きさによって調整する必要があります。同時に、乾燥環境の湿度を厳密に制御し、最終原料の含水率が0.02%以内になるように10%以下に保つ必要があります。PMMA原料の場合、乾燥温度は70~90℃に設定でき、乾燥時間は約3~6時間である。湿度に対する感度は比較的低いが、製品に銀線や気泡などの欠陥が発生しないよう、乾燥後の含水率が条件を満たすようにする必要もある。

原料の適切な乾燥は、透明プラスチック製品の透明度を高める。真

乾燥した材料は、成形品の高い透明性を達成するために不可欠な気泡や欠陥を防ぎます。

原料調製は透明プラスチックの耐久性に影響を与えない。偽

材料の純度や乾燥などの適切な準備は、最終製品の構造的完全性と耐久性に直接影響する。

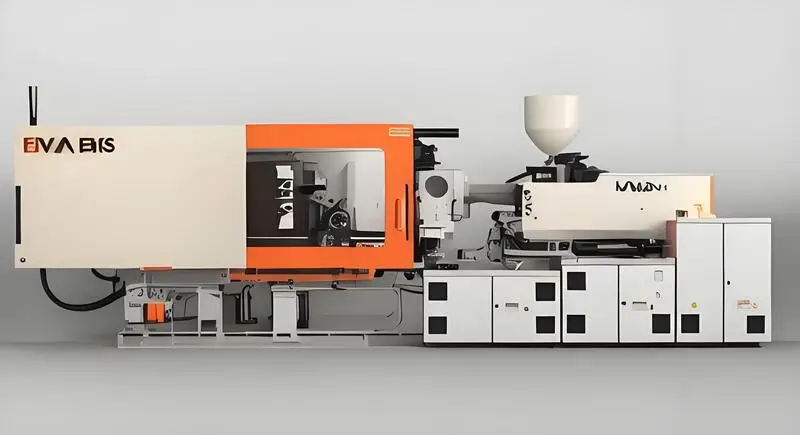

射出成形機の選定とデバッグが透明プラスチック製品の射出成形に与える影響とは?

適切な射出成形機の選択と正確なデバッグは、プラスチック製品の最適な透明性と品質を達成するための鍵である。

適切な射出成形機の選択と正確なデバッグは、透明プラスチックにとって非常に重要であり、自動車、医療、消費者製品に不可欠なヘイズや変色などの欠陥を減らすことによって、透明性と品質に影響を与えます。

射出成形機の選択

-

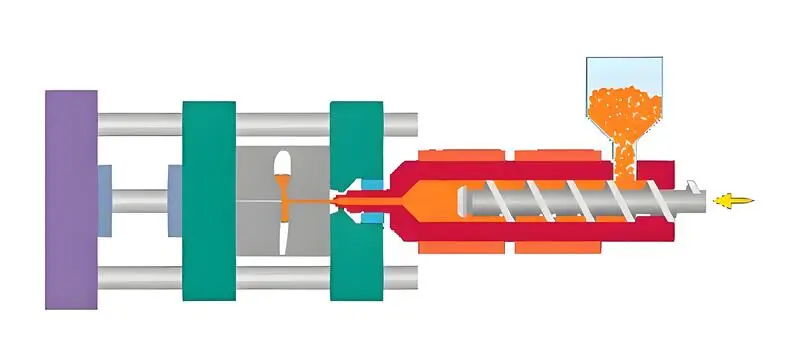

スクリュー構造: 透明なプラスチックを成形するときは、テーパーのついたスクリューを使いたい。スクリューは、スクリューの後ろから前に行くにつれて小さくなるテーパーがついているものがよい。こうすることで、プラスチックをうまく溶かすことができ、プラスチックの温度と粘度がより一定になる。そうすることで、より透明度の高いパーツを作ることができる。また、スクリューは長いものを使いたい。幅の20倍から25倍の長さのネジを使いたい。スクリューが長いと、プラスチックが溶ける時間が長くなります。これは、粘度の高い透明なプラスチックを成形する場合に特に重要です。

-

射出システムの精度:射出成形機の射出システムは、射出量を高精度で制御できなければならない。射出量の再現性は±1%以内でなければならない。これは、金型キャビティに射出されるプラスチック溶融物の量が、各射出において正確であることを保証するためである。これは、射出量の偏差による寸法偏差、材料不足、製品の飛びなどの品質問題を避けるためでもある。

- クランプシステムの安定性:クランプシステムは十分なクランプ力を持ち、射出工程で金型キャビティがしっかりと閉じられるようにする必要があり、高圧下でプラスチック溶融物がパーティング面から溢れ出し、フライングエッジが形成されるのを防ぎます。同時に、クランプシステムの開閉動作はスムーズで正確でなければならず、金型の激しい衝撃などの不安定な要因が製品の成形品質や金型の寿命に影響を与えるのを避ける必要がある。

パラメーター調整

- 射出速度: 注入速度が速すぎると、プラスチックが溶けて乱流が生じ、空気がこもって気泡が発生します。これは、製品の透明性と外観に影響を与えます。シンプルで均等な壁の透明製品であれば、射出速度は安定しており、通常10~30cm³/s程度です。しかし、複雑で薄肉の透明製品では、射出速度を安定させる必要がある。薄肉、補強壁、薄肉から厚肉への移行など、複雑な製品の場合、射出速度を多段階にする必要があることが多い。例えば、射出の初期には、溶融物がメイン流路とキャビティの主要部分にスムーズに入るように、ゆっくりとした速度(5~10cm³/s)で充填します。肉薄の部品や複雑な部品を充填するときは、溶融物がこれらの部品を完全に充填できるように、速度を20~40cm³/sに上げます。その後、キャビティの端に近づいたら、フラッシュを避けるために速度を下げます。

-

スピードを維持する圧力:保圧ステージの速度は比較的遅く、主に溶融物の円滑な補給のためであり、その速度は一般的に1~5cm³/sに設定され、保圧工程中に製品の品質が安定するように、製品の特定の要件と保圧圧力などのパラメータに応じて調整されるべきである。

-

射出圧力:設定時 射出圧力5例えば、薄肉の透明プラスチック製品の場合、キャビティ内の溶融物が急速に冷却されるため、溶融物がキャビティ全体を素早く完全に満たすことができるように、射出圧力を高くして、ショートショットにならないようにする必要があります。100~150MPa、あるいはそれ以上の圧力が必要かもしれない。肉厚の製品の場合、射出圧力は低くなり、通常は50~100MPa程度になる。圧力が高すぎると、製品内部に大きな残留応力が発生し、後で製品が割れたり変形したりすることがあるので注意が必要だ。実際に金型をセットアップする際には、通常、数種類の金型を試して最適な射出圧力を見つける必要がある。

-

保持圧力:保持圧力は通常射出圧力より低い。その主な役割は、製品の冷却と収縮の間にプラスチック溶融物を補充し、製品の密度が均一になるようにし、収縮マークを避けることです。PC製品の場合、保圧は射出圧の60%~80%が一般的で、保圧時間は製品の肉厚によって5~20秒の間が多い;PMMA製品の保圧は射出圧の50%~70%が一般的で、保圧時間は3~10秒;PET製品の保圧は射出圧の70%~90%が一般的で、保圧時間は8~20秒の場合もあり、具体的なパラメーターは試行成形によって最適化しなければならない。具体的なパラメーターは、試成形によって最適化し、調整する必要がある。

-

樽の温度:PC原料の場合、バレル温度は通常、前段260℃~280℃、中段240℃~260℃、後段220℃~240℃に設定される。この温度勾配により、原料は徐々に均一に可塑化する。PMMA原料の場合、バレル温度は通常、前段200℃~230℃、中段200℃~230℃、後段200℃~230℃に設定される。PMMA原料のシリンダー温度は、前段200℃~230℃、中段180℃~200℃、後段160℃~180℃の範囲が一般的である。PET原料のシリンダー温度は、前段が270℃~290℃の範囲、中段が250℃~270℃の範囲、後段が230℃~250℃の範囲にあることが多いので、注意する必要がある。PETは結晶化の過程で、温度制御によって結晶化度を調整し、製品の性能と外観に影響を与える。

-

ノズル温度: ノズルの温度は通常 樽の温度6.PCの場合、ノズル温度は250~270℃に設定できる。これにより、プラスチックがスムーズに溶け、ノズルから金型に射出される。また、ノズル温度が高すぎることによる垂れ落ちを防ぐこともできます。PMMAの場合、ノズル温度は190~210℃が適している。PETの場合、ノズル温度は260~280℃が適している。具体的な温度は、異なるプラスチックの溶融粘度や流動特性に応じて合理的に設定する必要がある。

機械を正しく選択することで、透明プラスチックの欠陥を減らすことができる。真

適切な機械の選択と設定により、ヘイズなどの一般的な欠陥を最小限に抑え、より優れた光学的透明度と品質を保証する。

どの射出成形機も透明プラスチックに適している。偽

すべての機械が、透明なプラスチックに特有の要求に適切に対応できるわけではない。

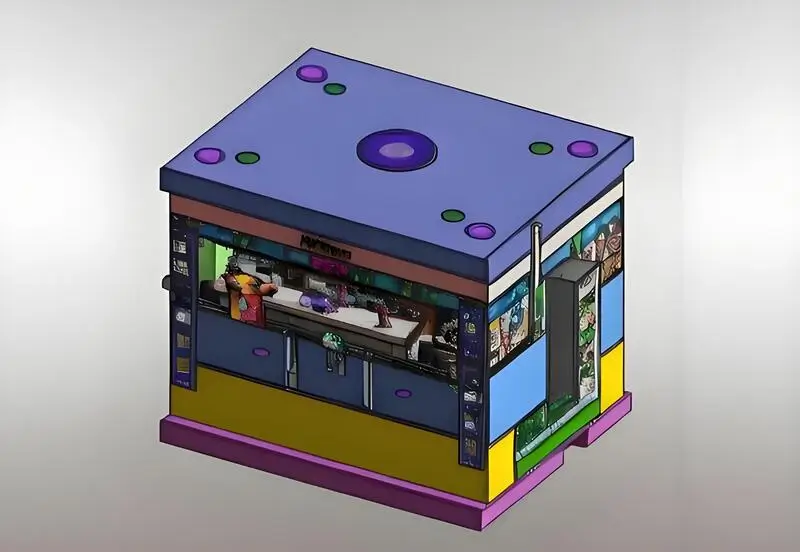

金型設計と製造のポイント 透明プラスチックの射出成形をどうするか?

透明プラスチックの射出成形を最適化し、透明で高品質な最終製品を確保するには、効果的な金型設計と製造が不可欠です。

透明プラスチック成形は、材料選択、金型研磨、設計精度に影響される。最適な条件は、透明度を高め、欠陥を減らし、自動車、エレクトロニクス、パッケージング産業に利益をもたらします。

排気設計

-

排気溝:排気溝の深さ、幅、長さは慎重に設計する必要がある。深さは通常0.02mm~0.05mm。浅すぎると排気効果が悪くなる。深すぎると、プラスチック溶融物が溢れ出しやすくなり、フライングエッジが形成される。幅は、金型の大きさや構造にもよりますが、通常3~8mm程度です。通気路の長さは、空気が金型の外にスムーズに排出されるように、金型のキャビティの外側まで延びている必要があります。エア抜きチャネルの位置は、エア抜きの効率を高めるために、キャビティのコーナー部、補強材の端部など、空気がたまりやすい場所など、充填される溶融物の最後の部分を選ぶべきである。

-

ガス透過性スチール製インサート7:気体透過性鋼材は気体の透過性が良い材料で、金型のインサートの一部に作られ、排気効果を助ける効果が大きい。通気性鋼インサートを使用する場合は、そのインストール位置と金型の他の部分に注意を払うと、気孔率のインサートは、一般的に15%の間です - 30%、気孔径が均一であるため、空気がスムーズに通過することを確認すると同時に、プラスチックが浸透し、気孔の目詰まりの多数を溶融させることはありません。金型に入れる通気性鋼材の数と分布は、製品の形と大きさ及び排気需要によって決めなければならない。例えば、大きくて複雑な構造の透明製品の金型では、排気効果を確保するために、異なる部分に分布する複数の通気性鋼材が必要になることがある。

- その他の排気方法:また、真空ポンプを使って空気を抜くこともできる。真空ポンプを金型に接続すれば、プラスチックを注入する前にキャビティ内の空気を抜くことができます。こうすることでキャビティが負圧状態になり、プラスチックの溶融物がキャビティを満たしやすくなり、気泡が発生する可能性も低くなります。ベントするもうひとつの簡単な方法は、パーティングラインの自然な隙間を利用することである。ただし、この方法の効果は限定的であり、通常は他の通気方法と組み合わせて使用する。また、パーティング・ラインの隙間の大きさをコントロールして、溶融物が溢れないように注意する。

冷却システムの最適化

- 冷却水路レイアウト8:冷却水路のレイアウトは、製品の形状や肉厚に応じて設計する必要があります。製品の形状が規則的で肉厚が均一な場合は、冷却流路を直線状または円形に配置することで均一な分布が得られます。不規則な形状で肉厚の差が大きい製品の場合は、冷却流路を仕切る必要がある。肉厚部の冷却流路を密にするか、冷却流路をキャビティ表面に近づけることで、これらの部分の冷却を促進し、製品全体の冷却を確保する。例えば、肉薄の補強材と肉厚の胴部構造を持つ透明製品金型の場合、肉厚の胴部下方の冷却流路の間隔は20〜30mmとし、肉薄の補強材近傍の冷却流路の間隔は10〜15mmと狭くすることができる。冷却水路の方向は、冷却デッドゾーンが形成されないように合理的に設計する必要がある。

-

冷却水路のサイズ:冷却流路の直径は通常8mm~12mmである。直径が小さすぎると、冷却水の流れや冷却効率に影響します。直径が大きすぎると、金型の構造が複雑になり、コストが高くなり、金型内のスペースが大きくなりすぎる。冷却水路とキャビティ表面との距離も、製品の肉厚などに応じて調整する必要があります。通常は10~20mm程度です。距離が製品表面に近すぎると、コールドマークが発生しやすくなり、外観品質に影響します。距離が遠すぎると冷却効果が悪くなり、製品の冷却時間が長くなり、生産サイクルが長くなる。

-

クーラントの選択と制御:クーラントは射出成形機でよく使われ、水、油、特殊金型クーラントがある。水は冷却効果がよく、コストが安いが、金型が錆びやすいので、防錆剤などの保護剤を添加する必要がある。油は冷却速度が比較的遅いが、錆と潤滑性がよく、温度制御の要求が高く、精度の要求が厳しい金型に適している。クーラントの温度はプラスチック製品の種類とプロセス要求によって調整する必要があり、一般的に5℃-30℃の間で制御され、同時に、温度制御システムを使用してクーラント温度の精密制御を実現し、冷却プロセスが安定して均一であることを保証します。

脱型機構の設計

-

脱型方法の選択:一般的な離型方法には、プッシュプレート離型、傾斜トップ離型、プッシュロッド離型などがあります。プッシュプレート離型は、シンプルで平らな形状の透明な製品に適しています。製品は、プッシュプレートを介して全体として金型キャビティから押し出されます。脱型力が均一で、製品の表面を傷つけにくい。傾斜トップは、主に逆バックル構造の製品に使用されます。金型開閉の際、傾斜トップは傾斜動作により、逆バックル製品の脱型をスムーズに行うことができます。プッシュロッド脱型はよりフレキシブルです。製品の具体的な形状と複数のプッシャーの位置を設定する必要性に応じて、しかし、製品の表面にプッシャーの明白な痕跡を残さないように、プッシャーと製品の間の接触部分の設計に注意してください。

-

脱型傾斜設定9:透明プラスチック製品を脱型する際には、脱型角度が重要である。一般的に、脱型角度は1°から3°の間である。表面精度の要求が高く、ソフトな風合いの製品では、脱型角度を3°~5°にすることもあります。金型キャビティを設計する際には、脱型勾配の設定を考慮し、製品が勾配方向に沿って冷却収縮し、スムーズに脱型できるようにしなければなりません。同時に、製品の寸法精度や外観品質が勾配の影響を受けないようにしなければなりません。特に光学的要求のある透明な製品では、勾配による光の屈折の問題で光学的特性が変化しないように、脱型勾配の設計をより繊細にする必要がある。

- 脱型部品の表面処理:押し板、傾斜天板、押し棒など、製品と接触する部品の表面は、表面粗さがRa0.8μm以下になるように精密に研磨し、脱型時に製品表面の傷を最小限に抑え、製品の高い仕上がり度と透明度を確保する必要があります。また、脱型部品の表面に硬質クロムメッキなどの表面処理を施すことで、耐摩耗性や耐食性を向上させ、脱型部品の寿命を延ばし、スムーズな脱型工程と製品の品質をさらに守ることができます。

金型設計は、射出成形における透明プラスチックの透明度を決定する。真

研磨や素材の選択といった適切な設計上の配慮は、最終製品の透明度と品質に大きく影響します。

すべての透明プラスチックは、同じ金型設計アプローチを必要とする。偽

さまざまな透明プラスチックには固有の特性があり、最適な結果を得るためには、それに合わせた設計戦略が必要になる場合がある。

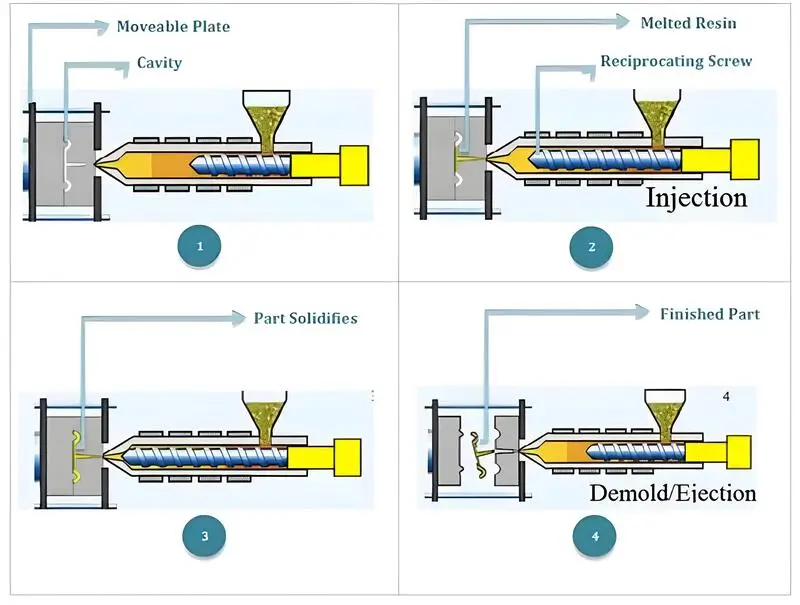

射出工程管理は透明プラスチックの射出成形にどう影響するか?

射出工程管理は、高品質の透明プラスチックを成形し、様々な用途を通じて透明性と機械的強度を確保するために非常に重要です。

射出工程条件を制御することで、プラスチックの透明性と品質を向上させることができる。

多段噴射制御

を使用する場合 多段射出プロセス10通常、3~5段階に分けてコントロールします。第一段階である射出工程の最初では、溶融物がゆっくりとスムーズに金型キャビティの主要な流路やゲートに充填されるように、また、溶融物の高速衝突によって引き起こされる渦や空気の巻き込みを避けるために、非常に遅い速度(3〜5cm³/sなど)と低圧(最終射出圧力の約30〜40%)で射出します。

第二段階では、溶融物がキャビティの主要部分に入り始めたら、キャビティのサイズと肉厚に応じて、射出速度を8~15cm³/sに適切に増加させ、圧力を最終射出圧力の50%~60%に増加させ、溶融物がキャビティの周囲に均等に分散して充填されるようにする。第三段階では、薄肉製品がある場合、射出速度を上げる必要があります。

第3段階では、薄肉部分、補強バー、その他の構造的に複雑な部分がある場合、溶融物がこれらの難充填部分を完全に充填できるように、速度を15~25cm³/sにさらに上げ、それに応じて圧力を上げる。大型の製品や特に複雑な製品の場合は、射出速度と圧力をさらに微調整して完全な充填を達成するために、第4および第5段階を設定する必要がある場合もあります。

メルトフローコントロール

射出するときは、キャビティ内のプラスチック溶融物の流れに常に注意を払うこと。射出成形機のカーブの圧力、速度、その他のパラメーターを見たり、金型の可視化窓(透明なインサートを使ったり、観察孔を開けたりなど)を使って、溶融状態の流れを直感的に見ることができます。

溶融物に乱流、流れの停滞、あるいは不安定な前面が見られる場合は、溶融物が層流でキャビティにスムーズに充填されるように、注入速度、圧力、およびその他のパラメーターを適時に調整する必要がある。これは、製品の透明性と内部品質を確保するために非常に重要である。

圧力維持曲線の最適化

について 保圧プロセス11 は一定に保つための単一の圧力ではなく、保持圧力曲線をより正確に制御するために設定することができます。通常、保持圧力の開始時に、高い保持圧力(上記の保持圧力範囲の上限値など)、製品の冷却と収縮に伴い、徐々に保持圧力を減少圧力曲線を形成するために保持圧力を低減し、より良い保持圧力による欠陥を回避するための変更の需要を補充するために溶融物の製品の収縮プロセスに適応することができ、製品の収縮マーク、内部ボイドやその他の欠陥につながる不合理です。

圧力保持時間を決める際には、肉厚、部品の大きさ、プラスチックの収縮特性などを考慮する必要があります。テスト金型をいくつか作り、金型から取り出した後の部品を見て、見た目や寸法精度を確認する必要があります。そうすれば、最適化するための調整を行うことができます。

圧力維持プロセス監視

圧力を保持するときは、圧力と時間に注意する必要があります。また、金型のキャビティからの圧力のフィードバックも見る必要があります(金型に圧力センサーを入れることができます)。保圧が安定して正確であることを確認したい。保圧があちこちにあったり、保圧時間が十分でない場合は、調整が必要です。保圧が終わったら、パーツの密度が同じで、内部構造が完全であることを確認したい。そうすることで、冷えて型から正しく出てくるようになります。

冷却時間の決定

冷却時間の計算はより複雑で、製品の肉厚、プラスチックの熱伝導率、金型の冷却効率、周囲温度に関係します。一般的に、冷却時間は、まず理論式と実際の経験を組み合わせて見積もることができます。

例えば、肉厚2mmのPC製品の場合、冷却時間の事前見積もりは10~15秒程度でも、実際の試験金型では最終的な製品の品質に応じて増減する必要があります。冷却時間の決定に際しては、脱型後の製品の変形、寸法精度、表面品質を観察し、冷却不足による脱型後の反り、変形、寸法狂いが生じないように、十分に冷却して成形することが必要である。

冷却均一性保証

製品を均一に冷却するためには、冷却システムのレイアウトやサイズなど、先に述べたことを最適化するだけでは不十分です。冷却水が均一に流れ、どこでも同じ温度になるようにする必要もあります。

各冷却流路に流量制御バルブや温度センサーなどを設置すればいい。そうすれば、各流路の冷却液の流れを制御し、監視することができる。こうすることで、各パーツが同じように冷却されるようになります。また、一部のパーツの冷却が速すぎたり遅すぎたりするのを防ぐこともできる。そうすれば、パーツにストレスがかかりすぎたり、曲がってしまったりする問題もなくなります。

射出工程管理は、プラスチックの完璧な透明性を保証します。偽

透明度は大幅に向上するが、完璧な透明度を達成できるかどうかは、材料の品質や金型設計など複数の要因に左右される。

射出工程の管理を怠ると、透明プラスチックに欠陥が生じる可能性がある。真

射出条件が一定でないと、外観上の欠陥が生じたり、成形品の構造的完全性が損なわれたりします。

射出成形後の透明プラスチック製品には、どのような後処理方法が用いられるのか?

後処理法は透明プラスチック製品の品質と耐久性を向上させるもので、透明度と精度が要求される産業では極めて重要である。

アニール、UVコーティング、研磨といった透明プラスチックの後処理は、光学的透明度、表面仕上げ、耐環境性を向上させ、射出成形後の製品の寿命と性能を保証します。

アニーリング

透明なプラスチック製品を作るとき、金型に射出するときに内部に応力がかかることがある。この応力が亀裂を作り、使用時にプラスチックの見栄えを悪くします。このストレスは、プラスチックをアニールすることで取り除くことができます。例えば、PC製品なら120~130℃のオーブンで1~2時間。その後、室温までゆっくり冷ます。プラスチックの厚さや大きさ、どんなプラスチックを使うかによって、温度や時間を変えなければなりません。

表面処理

製品の見栄えを良くし、滑らかにするために、私たちはいくつかの表面処理を行うことができます。例えば、金型から取り出した製品の表面にある小さな欠陥を研削で取り除き、研磨ペーストを使って製品の表面を磨いて鏡のように見せることができます。光学的要求が高い製品については、コーティングなどの特殊な表面処理を施して、光の透過率や耐摩耗性などの特性を向上させる必要があります。

アニーリングは透明プラスチックの内部応力を低減する。真

アニーリングは、射出成形時に発生する内部応力を緩和し、反りを最小限に抑え、材料の光学特性を向上させます。

すべての透明プラスチックは、UVコーティングの後処理が必要です。偽

すべての透明プラスチックにUVコーティングが必要なわけではなく、材料の種類や、UV耐性と寿命に関する用途の要件によって異なる。

結論

本稿は、透明プラスチック製品の射出成形に関するものである。まず、透明性と強度を確保するためには、原材料の選択が重要である。一般的に使用される透明プラスチックには、ポリカーボネート、ポリメチルメタクリレート、ポリエチレンテレフタレートなどがあります。

第二に、その選定と委託である。 射出成形機12特に射出速度、圧力、保持時間の微調整は、成形品質に大きな影響を与える。

さらに、射出工程における安定性と製品品質を確保するためには、金型設計、排気設計、冷却システムの最適化も極めて重要である。最後に、アニールや表面処理などの後処理は、内部応力を除去し、製品の透明性を向上させるのに役立ちます。

-

ポリカーボネート(PC)の多様な用途と特性を探求し、様々な産業におけるその意義を理解する。 ↩

-

優れた光透過性と耐候性で知られる万能素材、PMMAの利点と用途をご覧ください。 ↩

-

お客様の生産工程を最適化するために、プラスチック材料に利用可能なさまざまな乾燥装置オプションについてご紹介します。 ↩

-

最適な乾燥温度を理解することで、プラスチック製品の品質を大幅に向上させ、不良品を減らすことができます。 ↩

-

射出圧力について学ぶことは、プラスチック成形で最高の結果を出し、製品の完全性と品質を確保するために非常に重要です。 ↩

-

バレルの温度設定を探求することで、プラスチック加工に対する理解が深まり、より良い製品につながります。 ↩

-

ガス透過性スチールインサートが金型効率と製品品質を向上させ、最適な排気性能を確保する方法をご覧ください。 ↩

-

射出成形における冷却効率と製品品質を向上させる冷却チャンネル設計のベストプラクティスをご紹介します。 ↩

-

特に透明な製品の場合、適切な脱型傾斜設定がいかに製品の品質を高め、脱型を容易にするかを理解する。 ↩

-

多段階射出プロセスを理解することは、プラスチック成形技術を最適化し、製品の品質を向上させるために極めて重要である。 ↩

-

保圧プロセスを探求することは、成形品の寸法精度を高め、不良を減らすことに役立ちます。 ↩

-

射出成形機の総合ガイド:射出成形機は、工業生産に広く使用されている機器の一部です。 ↩