プラスチック部品に補強は欠かせない。補強材は「I」字形状として有効で、製品の表面積を大幅に増やすことなく、製品の剛性と強度を高めますが、「I」字形状がなければ、特に圧力、トルク、曲げにさらされることの多いプラスチック製品では、逆構造の成形は困難です。

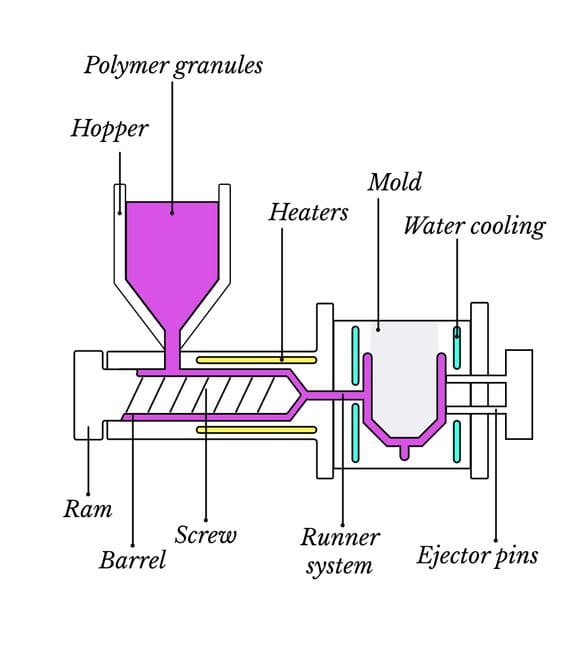

加えて、補強材は内部ランナーとしても機能し、充填を助けることができる。 射出成形金型 キャビティは、プラスチックが部品の分岐部分に流れ込むのを助けるのに非常に役立つ。

補強材は一般的にプラスチック製品の非接触側に配置され、その伸長方向は製品の最大応力と最大たわみの方向に従うべきである。補強材の位置は、空洞充填、収縮、脱型などの生産上の考慮事項にも左右されます。

補強材の長さは、製品の長さと同じで、両端が製品の外壁に取り付けられていてもよいし、製品の一部の剛性を部分的に高めるために製品の一部だけを占めていてもよい。

補強材が製品の外壁に取り付けられていない場合、エンドセクションは突然終了させるのではなく、完成するまで徐々に高さを下げるべきである。こうすることで、通気不足の場所や閉鎖的な場所でしばしば発生する、空気の閉じ込め、充填不足、焦げのヒケの問題を減らすことができる。

補強材の最も単純な形状は、製品の表面に取り付けられた長方形の柱だが、生産や構造上の考慮事項を満たすためには、補強材の形状やサイズを変更する必要がある。

過剰な応力集中をなくすため、補強材の底は丸みを帯びていなければならない。また、鋭角の角を丸くすることで、流路を緩やかな形状にし、空洞の充填をよりスムーズにする。

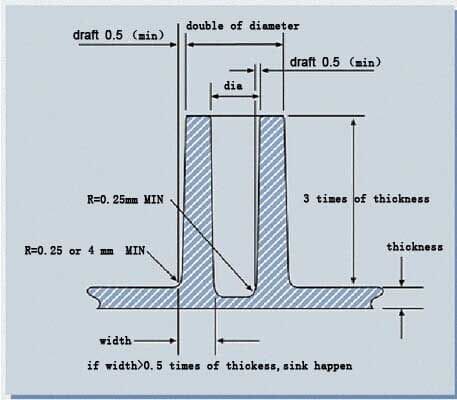

補強材の下部の幅を製品の厚みに対して半分にすると(図b)、位置に対する厚みの増加は20%程度に抑えられ、収縮の可能性は大幅に減少する。

このため、高い補強筋を1本使用するよりも短い補強筋を2本以上使用する方が望ましいが、複数の補強筋を使用する場合は、補強筋間の距離を隣接する外壁の厚さよりも大きくする必要がある。

鉄筋の形状は一般的に細くて長く、鉄筋の一般的な設計は鉄筋設計の基本原則を示している。

厚すぎる補強設計は、収縮パターン、空洞、変形のたわみ、ピンチパターン、その他の問題が発生しやすく、生産サイクルも長くなり、生産コストも高くなることに注意。

プラスチック補強の役割

射出成形されたプラスチック部品の機能には、補強が欠かせない。

(1) プラスチック製品の肉厚を増やすことなく、製品の強度と剛性を向上させる。 射出成形 プロセス、重量増加、コスト削減を実現する。

(2)ペットボトルの肉厚差に起因する不均一な力による製品の歪みや変形を抑制できる。

(3) プラスチック溶融物の活動を促進し、いくつかの薄い壁に溶融物を充填するためのチャネルを提供する。 プラスチック射出成形部品 ペットボトル本体の

プラスチック補強の設計で考慮すべき要因

(1) 補強材の設計は、使用されるプラスチック材料にも関係する。製造の観点からは、溶融物の粘度や収縮率といった材料の物理的特性が、補強材の設計に大きな影響を与えます。

(2) プラスチックのクリープ特性は、構造的な観点からも重要な考慮事項である。例えば、製造の観点からは、補強材の高さはメルトフローと排出特性(収縮率、摩擦係数、安定性)によって制限される。

(3)長尺補強材の出口角度を大きくすることは、一般的に製品の排出に役立ちますが、底部の幅が変わらないまま出口角度が大きくなると、製品の剛性、強度、排出可能面積が低下します。

射出面積の減少という問題は、製品の補強部分に射出バンプをいくつか追加するか、より高価な平らな射出ピンを使用することで解決できる。また、射出方向に研磨することも、製品を射出しやすくするのに役立つ。

(4)構造的な観点からは、補強を深くすることで、重量を大幅に増加させることなく製品の剛性と強度を高めることができるが、同時に製品の最高点と最低点における曲げ応力が増加するため、製品設計者はこの部分の曲げ応力が許容範囲を超えないように計算し、確認しなければならない。

(5) 生産の観点からは、深くて幅の広い鉄筋を何本も使うよりも、短くて幅の狭い鉄筋を大量に使う方がよい。

(6) 製造金型 (特に手板金型):幅(および場合によっては深さ)といくつかの補強材はできるだけ残しておき、金型試験中に製品の剛性と強度が不十分であることが判明したときに、鋼材を増やすために溶接やインサートを追加するなどの方法を使用するよりも、金型から鋼材を取り除く方が簡単で安価であるため、適切に鋼材を増やすことができるようにする。

異なる素材の設計ポイント

ABS

主要部品表面の収縮を抑えるため、リブの厚さは交差するゴムの厚さの50%以下とし、一部の非決定面ではリブの厚さの70%までとする。薄いプラスチック構造発泡部品では、リブは交差する布の厚さの80%に達することがある。厚いゴムのリブは100%に達することができる。

リブの高さは接着剤の厚さの3倍以下とする。リブが2本以上の場合、リブ間の距離はゴムの厚さの2倍以上とする。リブの出口角度は、剥離しやすいように片側と反対側の間にする。

PA

個々のリブの高さは、リブの底の厚さの3倍以上にならないようにする。リブは冷却時に裏側にくぼみを作るので、リブの裏側には小さなリブや溝があるべきである。

PBT

気泡、収縮パターン、応力集中を避けるため、厚いリブはできるだけ避ける。考慮すべき方法は、リブサイズを制限することである。リブの厚さは、3.2mm(1/8インチ)以下の肉厚の60%を超えてはならない。3.2mmを超える肉厚のリブは40%を超えてはならない。

リブの高さは骨の厚さの3倍を超えないようにする。リブは、塑性流動を円滑にし、内部応力を軽減するため、両側が0.5mm(0.02インチ)のRで溶融プラスチック壁に接続されている。

PC

一般的に推奨されるリブの厚さは、プラスチック材料のフローと肉厚によって異なります。PCリブの設計は、以下のPSリブの図に見ることができます。

追記

リブの厚さは、接合部の肉厚の50%を超えてはならない。経験上、上記のガイドラインに違反すると、表面の光沢が一定しなくなる。

電源ユニット

RIBSは製品の衝撃強度を高め、最も経済的なコストで効果的な結果を得ることができます。設計が悪いと、収縮マークが生じたり、衝撃強度が望めなくなったりします。

補強の設計ポイント

(1)太い鉄筋の底が冷えて縮んだときに表面が凹むのを避けるため、高さを低くして本数を少し多くした1本の鉄筋に取り替える。腱の裏面に凹みが見られ美観に影響する場合は、化粧補強リブ構造のデザインでカバーすることができる。

(2) テンドンの配列方向は、溶融材料の充填方向と同じでなければならない。

(3)応力集中と破壊時に外力を避けるために、丸みを帯びた遷移と腱のルート。しかし、根元の丸みの半径が大きすぎると、凹みが現れます。

(4) 一般的に、腱の上にいかなる部品も置かない。

(5)プラスチックボトルの内壁にあるタブは、製品の変形を避け、プラスチックボトルの剛性を高めるために、タブの部分における溶融物の充填不足を避けるために、内壁に近すぎないようにする。

補強設計の原則:

(1)補強材の厚さは、継ぎ目の凹みを防ぐため、補強される製品の均一な肉厚より小さくする。

(2)鉄筋の高さはあまり高くしすぎると、力によって鉄筋が損傷し、剛性が低下する。製品の剛性を高めるには、鉄筋の高さよりも本数を増やすべきである。

(3)補強バーの勾配は大きくすることができ、一般的に1.5°より大きくする必要があります。

(4) 不均一な収縮を抑えるため、複数の鉄筋を適切な間隔で配置する。

(5) 一般的に、補強材は斜めの骨に加えられる。 プラスチック射出成形 そして強さ。

鉄筋の配置

鉄筋の形状には、バー、ウェル、フォーク、扇形、円形、一体型などがある。

バー形状

シェルは、補強バーの面積が小さく設計することができ、単一のシェルの強度を向上させるだけで、高強度の負荷を負担する必要はありませんすることができ、補強バーがあまりにも密ではない、1つは、金型の強度に影響を与えることである、1つは、金型の後に固執することは容易である金型から出たとき。

一般的に、補強材の間隔は、3倍以上の補強材の位置でシェルの一定の壁厚を強化するように設計されており、実際の製品のニーズや設計に応じて補強材の高さは、金型に応じて、どのくらいよりも低くなるように絶対的なものはありませんが、ラインカットに行くか、ブロックスプライシングを行うことです。

しかし、製品の構造上の必要性を満たす場合、補強材の高さが低ければ低いほど、スクリュー・コラムの補強効果は高くなる。

したがって、補強バーの高さは、通常の補強バーよりもはるかに高く設計することができ、ネジ柱補強バーの特定の構造設計は、ネジ柱補強バーの高さの構造設計に入れ、高すぎるいくつかの問題があります。

成形の問題

補強材の高さが高ければ高いほど、完全な接着剤を使用することが難しくなり、補強材の一般的なデザインは設計されておらず、シェル材の厚さが厚いため、製品の実際のニーズに応じて補強材の厚さを増減することができます。

金型外問題:補強材の高さが高いほど、金型後に固着する可能性が高くなる。

強度の問題:補強材の高さが高くなればなるほど、ラバービットの上部が薄くなり、強度が低下する。

フォーク型

シェルは大きな補強面積で設計することができ、高強度荷重に耐える必要がある。

扇形、円形

シェルは補強面積を大きく、扇形、円形に設計することができ、円形の荷重は最も強い力の中心点であり、均一な力の中心点にはよく似た形とフォーク状の荷重がかかる。

一体型

ウェル&フォーク形状の補強は、素材の厚みからクロス部の厚みが厚くなりすぎ、シェル表面に凹み欠陥が発生する恐れがあり、外観に影響するため、ラウンド補強を設計に加え、総合的な補強タイプとしている。

丸い補強材を入れた後、シリンジピンで排出することで、金型のべたつきを回避することができます。

特に補強材の高さが比較的高い場合、製品が金型から出るのを助けるために、密な補強材の位置に一定数の柱を追加する必要がある。

概要

製品設計を行う際には、上記の補強設計の原則に従って製品の補強設計を最適化し、製品の補強の役割は、プラスチック製品の強度と剛性を向上させ、ねじれ現象を低減することができるだけでなく、することができます。 プラスチック成形を行う を埋めるのは簡単だ。 射出成形金型 キャビティは、最適な製品設計と最も経済的な方法で、お客様の製品プロジェクトを実現します。