カスタムPS射出成形工場

PS(ポリスチレン)射出成形について、その材料特性、加工のヒント、消費財、電子機器、パッケージングなどの業界における一般的な用途など、そのすべてをご紹介します。

PS射出成形完全ガイドのリソース

ポリスチレン(PS)とは?

ポリスチレン(PS)は、石油由来の液体炭化水素であるスチレンをモノマーとする合成熱可塑性ポリマーである。ポリスチレンは、その軽量性、コストパフォーマンス、汎用性の高さから、様々な産業分野で広く使用されています。様々な形状があり、包装材から断熱材、使い捨て消費財まで幅広い用途で使用されている。

ポリスチレンは、包装、建築、消費財などの用途に使用される万能で経済的な素材である。しかし、その環境への影響から、より環境に優しい未来のために、慎重な取り扱い、リサイクルへの取り組み、持続可能な代替品が必要とされています。

PS素材にはどのような種類がありますか?

ポリスチレン(PS)は汎用性の高い合成ポリマーであり、特定の用途に合わせた様々な形状がある。これらのタイプは、特性、加工方法、使用方法が異なります。

1.固体ポリスチレンの種類:

汎用ポリスチレン(GPPS):

GPPSは透明で硬く、脆く、軽量であり、高い透明性、良好な電気絶縁性、光沢のある仕上げを提供する。食品容器、使い捨てカトラリー、CD/DVDケース、透明電子筐体などによく使われている。

高衝撃ポリスチレン(HIPS):

HIPSはゴムのようなポリブタジエンによって改質され、もろくなく耐衝撃性に優れ、不透明な外観と良好な加工性を持つ。冷蔵庫のライナー、玩具、医療用トレイ、電子機器のハウジングなど、耐久性が求められる用途に最適です。

シンジオタクチック・ポリスチレン(SPS):

SPSはGPPSやHIPSに比べ、耐熱性と化学的安定性が高い結晶構造を持つ。ギア、ベアリング、高温または化学的に露出した部品などのエンジニアリング用途に広く使用されています。

2.発泡ポリスチレンの種類

発泡ポリスチレン(EPS):

EPSは、ポリスチレンビーズを蒸気やガスで膨張させたもので、軽量で断熱性やクッション性に優れている。発泡ピーナッツのような包装材、建築物の断熱材、使い捨ての発泡カップや皿などによく使われている。

押出法ポリスチレン(XPS):

XPSはEPSよりも密度が高く、表面が滑らかで耐熱性に優れ、独立気泡構造により耐湿性が向上している。建築用断熱ボード、床暖房パネル、建築模型などによく使われている。

ポリスチレンフォームボード(PSFB):

PSFBは硬質で軽量な発泡体であり、断熱性、遮音性に優れているため、壁や屋根の断熱材や様々な建築用途に適している。

3.特殊ポリスチレンの種類

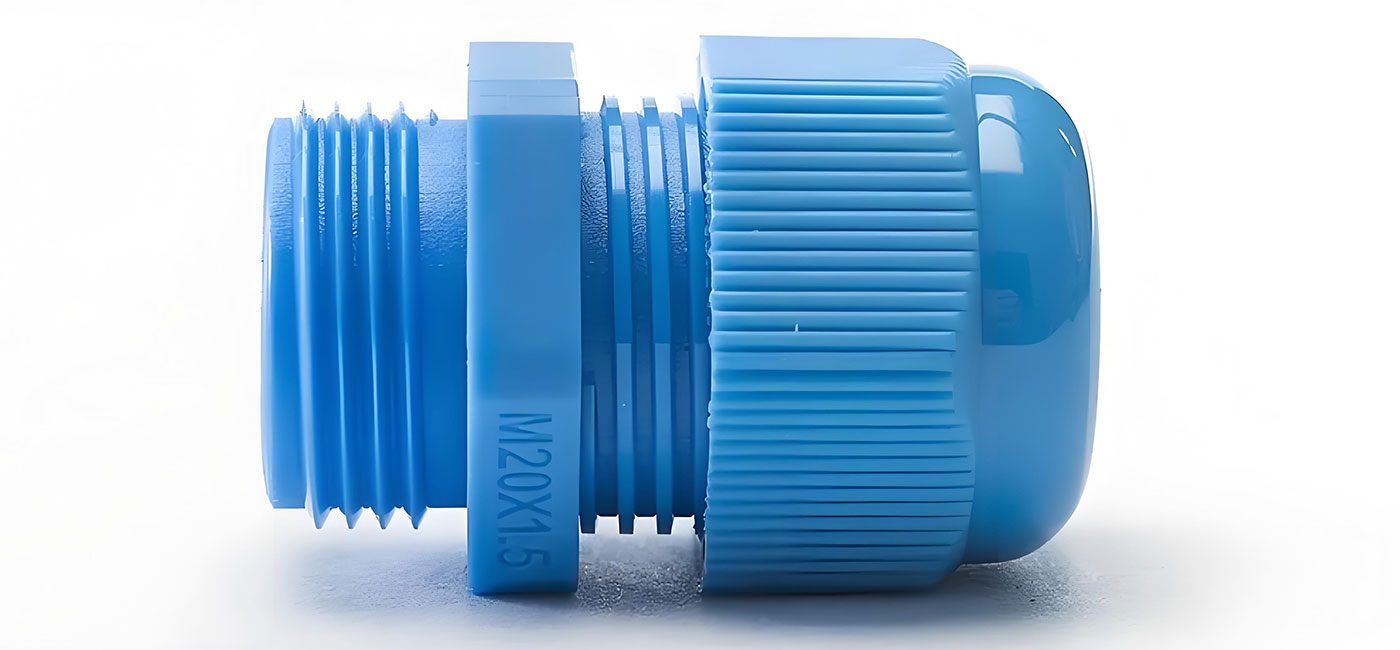

射出成形ポリスチレン(IMPS):

IMPSは射出成形により高精度、高強度、滑らかな表面仕上げを実現し、自動車部品、医療機器、高精度工具に最適です。

ブローン・ポリスチレン(BPS):

BPSはブローイング法で加工された軽量発泡素材で、発泡カップや軽量包装容器によく使われている。

キャストポリスチレン(CPS):

CPSは鋳造によって加工される高強度で精密な材料であり、光学部品や精密機器などの用途に適している。

ポリスチレンペレット(PSP):

PSPは小さなビーズやペレットで構成され、断熱材や各種包装材など、他のPS製品を製造するための原材料となる。

ポリ(スチレン-co-メチルメタクリレート)(PSMMA):

PSMMAは、耐紫外線性、化学的安定性、光学的透明性を向上させた共重合体で、屋外看板、光学レンズ、その他の高光度用途に一般的に使用されている。

4.総括表:

| タイプ | プロパティ | アプリケーション |

|---|---|---|

| 汎用PS(GPPS) | 透明で脆く、光沢がある | 透明容器、使い捨て食器 |

| ハイインパクトPS(HIPS) | 耐衝撃性、不透明 | 家電筐体、玩具、医療用トレイ |

| エキスパンドPS(EPS) | 軽量、優れた断熱性 | 包装資材、建築用断熱材 |

| 押出PS(XPS) | 緻密で滑らか、より優れた耐熱性 | 断熱ボード、建築模型 |

| シンジオタクチックPS(SPS) | 耐熱性、化学的安定性 | エンジニアリングプラスチック、高温用途 |

| 射出成形PS (IMPS) | 強く、正確 | 自動車、医療機器 |

| ブローン・ピーエス(BPS) | 軽量、フォーム状 | 発泡カップ、包装容器 |

| キャストPS(CPS) | 高強度、高精度 | 光学部品、精密工具 |

| ポリスチレンペレット(PSP) | 原材料、汎用性 | パッケージ製造、断熱材製造 |

| PSMMA | 耐紫外線性、高い透明度 | 光学レンズ、屋外看板 |

PSの特徴は?

ポリスチレン(PS)は熱可塑性ポリマーであり、その多用途性と様々な産業分野での応用可能性で知られています。以下は、物理的、機械的、化学的、および加工特性の主要な側面を組み合わせ、この材料の完全な理解を提供するために、その特性を詳細にまとめたものです。

1.物理的性質:

密度密度:約1.05~1.10g/cm³と軽量で、軽量化が必要な用途に最適。

透明性:汎用PS(GPPS)は自然な透明性を持ち、光透過率が高いため、光学用途やディスプレイ用途に適している。

剛性と脆さ:PSは剛性が高く、応力がかかると脆くなるが、ゴムで変性させたハイインパクト・ポリスチレン(HIPS)は靭性を高める。

表面仕上げ:自然な光沢があり、魅力的な美しさを提供。

熱特性:PSのガラス転移点(Tg)は約100℃、軟化点は90℃~100℃、融点は240℃~250℃であり、高温プロセスには適しているが、長期暴露には適さない。

2.機械的性質:

強度:中程度の引張強さ(~28MPa)で、HIPSのような改良グレードでは柔軟性がある。

耐衝撃性:標準的なPSは脆いが、HIPSは耐衝撃性を大幅に向上させ、耐久消費財に適している。

曲げ弾性率:~1930MPa、構造用途に適した剛性を示す。

耐摩耗性:中程度で、摩耗や引き裂き条件下での耐久性を確保。

3.熱特性:

耐熱性:変形することなく適度な熱に耐えることができ、使い捨てカップやトレーなどの用途に適している。

断熱材:発泡ポリスチレン(EPS)は優れた断熱材であり、建築や包装に広く使用されている。

紫外線耐性:紫外線に対する耐性が高く、添加剤を使用した屋外用途に適している。

4.化学的性質:

耐薬品性:PSは多くの酸、アルカリ、塩に耐性があるが、ケトン、エステル、炭化水素などの有機溶剤には弱い。

低吸湿性:湿度の高い環境での使用に最適で、部品を水濡れから保護します。

化学的安定性:化学的安定性:劣化に強く、化学的に厳しい環境でも完全性を維持する。

5.電気的特性:

優れた絶縁性:誘電率3.0~3.2で電気部品の信頼性を確保。

耐湿性:高湿度環境下でも性能を維持し、電子機器用途に最適。

6.加工特性:

加工のしやすさ:PSは成形、押出し、熱成形が容易で、溶融粘度が低いため、効率的な生産と高品質の表面仕上げが可能である。

寸法安定性収縮率が0.6%~0.8%と小さく、成形品の精度を確保できます。

リサイクル可能:PSはリサイクル可能だが、慎重な分別と処理が必要。

PSの特性とは?

ポリスチレン(PS)は一般的に使用されている熱可塑性プラスチックであり、その優れた物理的特性と加工特性により多くの産業で広く使用されている。PS材料の主な性能パラメータを理解することは、様々な用途におけるPS材料の適用性と利点をより良く評価するのに役立ちます。

| プロパティ | メトロック | 英語 |

|---|---|---|

| 密度 | 0.0130 - 1.18 g/cc | 0.000470 - 0.0426 lb/in³ |

| 吸水 | 0.000 - 0.100 % | 0.000 - 0.100 % |

| 粒子径 | 2000 - 4000 µm | 2000 - 4000 µm |

| メルトフロー | 1.20~100g/10分 | 1.20~100g/10分 |

| 硬度、ロックウェルL | 48.0 - 82.0 | 48.0 - 82.0 |

| 硬度、ロックウェルM | 35.0 - 80.0 | 35.0 - 80.0 |

| 硬度、ロックウェルR | 71.0 - 120 | 71.0 - 120 |

| 電気抵抗率 | 1e+05 - 1.00e+18 Ω-cm | 1e+05 - 1.00e+18 Ω-cm |

| 表面抵抗 | 10000 - 1.00e+16Ω | 10000 - 1.00e+16Ω |

| 誘電率 | 2.00 - 2.70 | 2.00 - 2.70 |

| 絶縁耐力 | 19.7 - 160 kV/mm | 500 - 4060 kV/in |

| 屈折率 | 1.59 - 1.59 | 1.59 - 1.59 |

| ヘイズ | 0.350 - 88.0 % | 0.350 - 88.0 % |

| トランスミッション, 可視 | 1.00 - 92.0 % | 1.00 - 92.0 % |

| 処理温度 | 190 - 300 ℃ | 374 - 572 ℉ |

| 溶融温度 | 40.0 - 280 ℃ | 104 - 536 ℉ |

| 金型温度 | 10.0 - 82.0 ℃ | 50.0 - 180 ℉ |

| 射出速度 | 200mm/秒 | 7.87インチ/秒 |

| 乾燥温度 | 60.0 - 85.0 ℃ | 140 - 185 ℉ |

| 含水率 | 0.0300 - 0.250 % | 0.0300 - 0.250 % |

PS材は射出成形できますか?

はい、ポリスチレン(PS)材料は射出成形が可能で、PSの良好な特性と加工特性により、このプロセスは一般的に使用されています。射出成形は、溶融したプラスチックを金型に注入して特定の形状を作るものですが、PSは熱可塑性プラスチックであるため、何度も溶かして改質することができ、この工程に非常に適しています。

PSは良好な流動性と優れた加工特性で知られ、射出成形に最適です。加えて、着色しやすく、寸法安定性が高いため、高品質な成形品を得るためには欠かせない材料です。

加工条件:

PSを成形する場合、以下の加工条件を推奨する:

1.溶融温度:PSの溶融温度は180℃~270℃であり、難燃グレードでは上限温度を下げる必要がある(250℃前後)。

2.金型温度:適切な冷却と凝固を確保するため、理想的な金型温度は20℃~70℃である。

3.射出圧力:一般的な射出圧力は20~150MPaで、部品の設計や用途によって異なる。

4.乾燥:PSは吸湿率が低く(0.02%~0.03%)、通常は成形前に乾燥させる必要はない。しかし、必要であれば、80℃で2~3時間乾燥させることができる。

PS射出成形で重要なことは何ですか?

ポリスチレン(PS)を射出成形する際、高品質な部品を確実に製造するためには、いくつかの重要な要素を注意深く考慮する必要があります。ここでは、材料特性、金型設計、加工パラメーター、品質管理の重要な側面を組み合わせた包括的な内訳を示します:

1.材料の特性と選択:

溶融温度:PSの溶融温度は180℃~280℃である。劣化を防ぎ、安定した流動性を確保するためには、適切な溶融温度を維持することが重要です。

粘度と流動性PSは粘度が低く、流動性に優れているため、複雑な形状を少ない労力で製造するのに適している。この特性は、金型への均一な充填に有利であり、サイクルタイムの短縮に貢献する。

収縮率:ポリスチレンは、冷えると約0.2%~0.8%の収縮率を示します。最終製品の寸法精度を確保するために、金型設計の際にこの収縮率を考慮する必要があります。

2.金型設計:

金型温度PS射出成形の理想的な金型温度は20℃~70℃である。適切な温度管理により、正しい結晶化度、収縮挙動、および全体的な部品品質が保証されます。

ゲートと通気:金型は、エア・トラップやフロー・マークを防ぐために、均一な充填と排出を確実にするために、よく設計されたゲーティング・システムを含むべきである。これは、焼け跡やボイドなどの欠陥を避けるために不可欠である。

抜き勾配:通常、テクスチャー深さ0.001インチあたり1.5°のドラフト角度は、金型からの部品の排出を容易にし、排出時の損傷のリスクを最小限に抑えます。

冷却システム:効率的な冷却は、均一な凝固を確保し、反りを防止 するために極めて重要である。バランスの取れた冷却システムは、サイクルタイムを最短にし、冷却ムラによる不良を減らします。

3.注入パラメータ:

射出圧力:PSの射出圧力は、高粘度材料に比べ低い圧力ですむ。射出圧力は70~150MPaが一般的で、成形品の内部応力の低減に役立ちます。

射出速度:射出速度:金型への迅速な充填を確実にするために、速い射出速度を推奨します。これは、サイクルタイムを最短にし、部品密度を向上させるのに役立つ。しかし、過剰な射出速度は、フローラインやバーンマークなどの欠陥の原因となるため、慎重にコントロールする必要があります。

4.部品設計:

肉厚:ポリスチレン製の部品は、反りや過度の収縮を防ぐため、肉厚を均一にする必要があります。特に大型部品では、肉厚のばらつきを最小限に抑える必要があります。

リブと特徴:リブおよびその他の特徴:リブおよびその他の特徴は、応力が集中しないように設計されるべきである。PSは脆い素材であるため、必要な部分には補強を施し、ひび割れや破損を防ぐ。

5.反りと歪み:

反りの最小化反りの最小化:不均一な冷却や金型設計の問題により、反りや歪みが発生することがあります。これを最小限に抑えるには、均一な肉厚を確保し、冷却を最適化し、適切なベントとゲート配置で金型を設計します。

ストレスの緩和:ストレスの緩和:PSは内部応力を受けやすく、それが経時的な歪みにつながることがある。アニーリングや赤外線ランプへの暴露などの成形後の処理は、これらの応力を緩和するのに役立つ場合があります。

6.冷却とサイクルタイム:

冷却時間:冷却は、部品の品質とサイクルタイ ムに影響する重要な段階である。不十分な冷却は反りの原因となり、過 剰な冷却はサイクルタイムを増加させ、生産効率を低 下させる。冷却時間を適切に制御することで、均一な 凝固と最適な部品強度が保証される。

サイクルタイムの最適化PSの冷却速度は速いため、一般的にサイクルタイムは短くなりますが、生産効率を最適化するためには、金型設計や部品形状と冷却のバランスをとることが不可欠です。

7.成形後の加工:

トリミングとバリ取り:トリミングとバリ取り:トリミング・バリ取りのような成形後の加工は、美観を損なわないため、あるいは部品が仕様に適合していることを確認するために必要な場合がある。ただし、材料の性能に影響を与えないよう、部品の取り扱いに注意することが重要である。

仕上げ技術:仕上げ技術:部品の使用目的によっては、研磨、塗装、コーティングなどの加工を施し、所望の表面仕上げを行う必要がある。PSは光沢のある仕上げが可能であるが、傷がつきやすいため、表面処理を考慮する必要がある。

8.品質管理とモニタリング:

パラメーター・モニタリング:溶融温度、射出圧力、冷却時間などのパラメータを継続的に監視することは、高品質な生産を維持するために非常に重要です。高度な制御システムは、成形プロセスを最適化し、不良を減らすためにリアルタイムで調整を行うことができます。

定期的なメンテナンス金型と射出成形機の定期的なメンテナンスは、生産効率と部品の品質を維持するために不可欠です。金型の摩耗や成形機のミスアライメントは、部品の寸法や全体的な性能のばらつきにつながります。

9.材料特性試験:

耐衝撃性と強度:PS 部品は、耐衝撃性と引張強さを試験し、要求される仕様を満たしていることを確認する必要がある。これは、部品に機械的ストレスがかかる用途では特に重要です。

熱安定性:熱安定性:特に高温用途に使用する場合は、熱安定性についても試験する必要がある。PSは耐熱性に限界があり、高温環境には適さない。

完全ガイドPS射出成形製造のためのリソース

PS射出成形の設計指針

PS(ポリスチレン)射出成形において、適切な設計は最終製品の品質を保証するために非常に重要です。部品の形状から材料の選択に至るまで、あらゆる設計上の決定が金型の性能と最終部品の特性に影響を与えます。反り、収縮、表面の凹凸などの生産不良を最小限に抑えるために、設計者はさまざまな要因を慎重に考慮する必要があります。以下は、PS射出成形の設計ガイドラインで、肉厚、ゲートの位置、リブやボスの設計などの重要な側面をカバーしています。これらのガイドラインに従うことで、設計プロセスが最適化され、スムーズな生産と高品質の最終製品が保証されます。

1.部品の形状:

シンプルで対称的な設計:反りや歪みを最小限に抑えるには、部品の形状を単純で対称的なものにすること。複雑で非対称な形状は、材料の分配や冷却が不均一になり、欠陥の原因となります。

鋭利な角は避ける:鋭利な角やエッジは、応力集中箇所を作り、亀裂や部品の破損につながる可能性があるため、避けるべきである。角やエッジを丸くすることで、応力を均等に分散させ、部品の強度を向上させることができます。

R加工とフィレット加工:コーナー部や表面間の移行部にRを付けることで、応力集中を軽減し、金型の流れを良くして、部品の耐久性と美観の両方を向上させます。

2.ゲートの位置:

反りを最小限に抑える:ゲートを戦略的に配置し、金型への充填を均一にすることで、反りや歪みを最小限に抑える。ゲートは、材料の流れが均一で排出しやすい場所に配置する。

最適な位置決め:最適な位置:過度なストレスがかかったり、部品の機能に影響を与えるような場所にゲートを配置することは避けてください。ゲートマークは、部品の設計上、最も目立ちにくく、影響が少ない場所に配置する。

排出に関する考慮事項:変形や固着のリスクを減らし、部品がスムーズに排出されるゲート位置を選ぶ。

3.壁の厚さ:

一貫性:均等な冷却を確保し、反りを最小限に抑えるには、部品全体 の肉厚を一定にすることが重要です。肉厚にばらつきがあると、冷却速度にばらつきが生じ、ヒケや反り、寸法の不安定さの原因となります。

推奨範囲PS射出成形の肉厚は、通常0.76mm~5.1mmで、最適な肉厚は2~3mm程度である。大型部品の場合、欠陥防止のため、肉厚を徐々に変化させる(25%差を超えない)。

薄い壁は避ける:肉厚が薄いと変形につながり、厚すぎるとサイクル タイムと材料消費量が増加する可能性がある。最適な結果を得るためには、最小0.5 mmの肉厚を推奨する。

4.ドラフトの角度:

排出のしやすさ:抜き勾配は部品の突き出しに不可欠です。ほとんどの表面には、1°~2°のドラフト角度を推奨する。テクスチャーのある面や複雑なデザインの面では、抜き勾配を3°~5°にする必要があります。

表面のばらつき:ドラフト角の要件は、表面の質感や方向によって異なる:

- 垂直に近い面:0.5

- 一般的な表面:1°~2

- シャットオフ面3°以上

テクスチャー表面:テクスチャーの深さにより5°以上。

過度な誇張は避けること:ドラフト角度が2°を超えると、部品に歪みが生じ、外観上や機能上の欠陥につながる可能性がある。

5.リブとボスのデザイン:

強度のためのリブ:部品の弱い部分を補強するためにリブを使用する。リブの厚さは肉厚の50% ~60%とし、ヒケを防ぎ、部品の重量を増やさずに強度を保つ。

ボスの設計:ボスの設計:適切な組み立てと構造上の完全性を確保するため、ボスのサイズと配置を適切なものにする。薄すぎたり厚すぎたりするボスは、反りの原因となるため避ける。

反りを最小限に抑える:リブやボスの適切な配置は剛性と強度を高めるが、不適切な配置は過度の反りや歪みにつながる。

6.穴のデザイン:

穴の大きさ:組み立てを容易にし、部品の完全性を確保するため、穴は組み立てに使用するねじやピンよりもわずかに大きくする。応力集中を避けるため、最小直径1.5mmを推奨する。

小さな穴は避ける:小さすぎる穴は、特に位置合わせや適切な公差で製造されていない場合、部品の故障につながる可能性があります。また、穴が大きいと金型への充填が容易になり、応力集中が緩和されます。

7.表面仕上げ:

均一な仕上げ:表面仕上げの均一性は、美観と性能の両方にとって極めて重要である。仕上げは用途に応じて選ぶべきである。装飾的な部品には滑らかな仕上げが要求されることが多いが、機能的な用途やグリップ用途にはテクスチャー仕上げが必要な場合もある。

極端な粗さや滑らかさは避ける:過度に粗い表面仕上げや過度に滑らかな表面仕上げは、成形時や後加工時に、部品の不具合やムラの原因となります。最終製品の品質を高めるために、バランスの取れた一貫性のある表面テクスチャーを選ぶこと。

8.素材の選択:

PSの特性:PSは、滑らかな仕上がりと比較的低コストを必要とする用途に最適である。PSは脆いため、高い強度や柔軟性を必要とする部品には適さない。

一貫性:部品全体に一貫した高品質のPSを使用することで、均一な材料特性を確保し、反りや亀裂などの欠陥のリスクを最小限に抑えます。

9.金型設計:

金型の冷却:均一な温度分布を保つため、金型が効率的に冷却されるよう設計されていることを確認する。冷却を早め、反りを防ぐため、厚みのある部分の周囲に冷却溝を設ける。

排出システム:金型は、成形品の取り出しが容易で、取り出し時に成形品が損傷するリスクを最小限に抑えるように設計する。エジェクターピンなど、部品へのストレスを軽減するシステムを使用する。

シンプルであること:過度に複雑な金型設計は、製造コストを上昇させ、反りの問題を引き起こす可能性があるため避ける。

10.冷却システム:

冷却効率:適切な冷却は、反りなどの欠陥を防ぎ、均一な収縮を確保するために不可欠である。冷却システムは、金型全体の温度を一定に保つように設計する必要があります。

複雑さを避ける:複雑な冷却システムは、冷却速度にばらつきを 生じさせ、反りの原因となります。システムを最適化し、不必要に複雑にすることなく、安定した冷却を実現する。

11.収縮と加工条件:

収縮:PSは通常、冷却中に0.2%~0.8%収縮するため、寸法精度を維持するためには、これを金型設計に織り込まなければならない。

加工パラメーター:PSは、金型温度と射出速度を注意深くコントロールする必要がある。最適な金型温度は40℃から50℃程度で、射出速度はPSの低粘度に対応するために速くする必要がある。

12.その他の考慮事項

静電気:PSは静電気を蓄積し、ほこりや粒子を引き寄せることがある。用途によっては、帯電防止コートなどの表面処理が必要。

環境要因:環境要因:特定の条件下では PS が劣化する可能性があるため、部品の最終使用環境(紫外線、 化学薬品、熱への暴露など)を考慮すること。

PS射出成形の方法:ステップ・バイ・ステップ・ガイド

PS射出成形は、硬質プラスチック部品を製造するために使用される一般的なプロセスであり、包装、家電製品、玩具などの業界で広く適用されている。製品の品質と生産効率を確保するため、射出成形の各工程は正確に制御され、最適化される必要があります。金型の設計から材料の選択まで、そして射出成形の全工程において、最終製品の精度と安定性を保証するためには、各工程を注意深く実施する必要があります。以下のセクションでは、PS射出成形に関わる重要なステップの概要を説明します。

1.ツールの設計と開発

金型ツールの設計は、部品の適切な形状、効果的なゲート配置、信頼性の高い排出システムを確保するために非常に重要です。このステップでは、部品のサイズ、材料特性、生産量を考慮した詳細な3Dモデルを作成します。効率的な生産のためには、冷却チャネルの設計と製造性の確保に特別な注意を払う必要があります。

2.材料の選択:

適切なPS材料を選択することは、剛性、透明性、耐衝撃性など、望ましい製品特性を達成するために非常に重要である。また、コスト、規制遵守、加工特性などの要素も考慮する必要があります。適切な選択により、最終用途で最適な性能を維持しながら、金型や生産要件との適合性を確保することができます。

3.金型の構造:

金型は、生産ニーズに応じて、硬化鋼やアルミニウムなどの耐久性のある材料を使って作られる。金型には、正確な冷却チャンネルと、欠陥を防ぐための効率的な排出機構が必要です。金型キャビティの適切な表面仕上げと研磨は、滑らかな仕上げの高品質部品を実現するために不可欠です。

6.マシンのセットアップ:

射出成形機に、溶融温度(180~280℃)、射出速度、型締力など、PS加工に適したパラメーターを設定する。成形機のキャリブレーションを行い、最適な機能をテストしてから生産を開始する。

5.材料の準備:

PSは多くの場合、大規模な予備乾燥を必要としないが、55~70℃で1~2時間乾燥させることで、残留水分を除去して品質を高めることができる。射出時に安定した溶融特性と流動特性を確保するため、材料の保管は汚染から保護する必要がある。

4.金型の準備:

生産を開始する前に、金型を徹底的に洗浄して汚染物質を除去する必要があります。離型剤を塗布することで、部品排出時の固着を防ぎ、破損のリスクを軽減することができます。このステップにより、スムーズな工程が保証され、製品の品質が維持されます。

7.注入段階:

溶融したPSは、通常60~150MPaの高圧下で金型に注入される。このステップにより、材料はすべてのキャビティを完全に満たし、金型の微細なディテールをとらえます。射出速度と射出温度を正確に制御することで、ショートショットや焼き付きなどの欠陥を防ぎます。

8.住居段階:

滞留段階では、溶融材料が金型の細部まで確実に充填され、材料の収縮を補正するために、一定時間圧力下に保持される。この段階は、高い寸法精度を達成し、最終製品の空洞を防ぐために重要です。

9.冷却段階:

冷却中、射出された材料は金型内で固化する。反りや不均一な収縮を防ぐには、効率的な冷却経路と均一な温度分布が不可欠です。冷却時間は部品の複雑さや大きさによって異なりますが、品質を維持するためには非常に重要です。

12.後処理:

成形品の内部応力を緩和するには、アニーリングなどの後処理を推奨する。これは、部品を70℃のオーブンで2~4時間加熱するものである。後加工は、最終製品の寸法安定性と長期性能を高める。

11.品質検査:

各パーツについて、表面の欠陥、反り、ヒケなどの外観上の欠陥がないか検査する。寸法測定を行い、仕様に適合していることを確認します。一貫した品質チェックを行うことで、問題を早期に発見し、無駄を省き、効率を向上させます。

10.型開きと射出:

部品が十分に冷えたら、応力が加わらないように慎重に金型を開く。エジェクターピンやプレートを使って、表面に損傷を与えることなく成形品を取り出します。この工程では、成形品が意図した形状と品質を維持できるよう、正確さが要求される。

PS射出成形の主な加工条件のまとめ:

| パラメータ | 推奨値 |

|---|---|

| 溶解温度 | 180-280°C |

| 射出温度 | 170-220°C |

| 金型温度 | 40-50°C |

| 射出圧力 | 200~600バール |

| 冷却収縮 | 0.2%-0.8% |

PS射出成形の利点は何ですか?

ポリスチレン(PS)射出成形は、費用対効果、大量生産能力、多様な設計オプションの組み合わせにより、製造業で広く使用されています。以下は、このプロセスの主な利点です:

1.費用対効果:

低材料費:PSは最も安価なプラスチックのひとつであり、大量生産に適したコスト効率の高い選択肢です。

生産コストの削減:PS射出成形の効率は、特に大量生産において、単位当たりのコストを低減し、様々な部品の大量生産に最適です。

2.高い生産効率:

速いサイクルタイム:PS射出成形はサイクルタイムが速く、最短10秒で完了する工程もあります。これにより、生産がスピードアップし、生産量が増加します。

多数個取り金型:マルチキャビティ金型を使用することで、複数の部品を同時に生産することができ、生産効率と拡張性が向上する。

3.正確さと一貫性:

厳しい公差射出成形プロセスでは、非常に厳しい公差(±0.125 mmの精度)で部品を製造できるため、高い寸法精度が保証されます。

低収縮率:PSの収縮率は一般的に低く(0.4%~0.7%)、複雑な設計の完全性を維持し、大量生産における部品寸法の一貫性を確保します。

4.デザインの多様性:

複雑な形状PS射出成形は複雑な形状やデザインを作ることができ、電子機器から消費財まで幅広い用途に最適です。

幅広い用途:PSは、使い捨てカトラリー、電子ケーシング、玩具、医療機器、包装などの製造に一般的に使用されており、さまざまな産業でその汎用性を発揮している。

5.物理的性質:

軽量かつ高剛性:PSは軽量でありながら剛性が高いため、パッケージングや家電製品など、軽量化と強度の両立が求められる用途に適している。

耐衝撃性と耐湿性:PSは耐衝撃性に優れているため、衝撃や振動を受ける製品に適している。また、耐湿性にも優れているため、様々な環境下での耐久性がさらに向上します。

6.環境へのメリット:

リサイクル可能:PSはリサイクル可能であるため、廃棄物の削減やグリーン・イニシアチブを支援したいメーカーにとって、環境的に持続可能な選択肢となる。

生産における持続可能性:製造における持続可能性:再生PSを使用することで、メーカーは原材料コストを削減し、環境フットプリントを軽減することができる。

7.処理のしやすさ:

優れた流動特性PSは優れたメルトフロー特性を持っており、複雑で細かいデザインでも金型への充填が容易です。これにより、生産効率が向上し、サイクルタイムが短縮される。

最小限の予備乾燥:PSは吸湿性が低いため、予備乾燥の必要性が少なく、製造工程が簡素化され、全体的な効率が向上する。

8.良好な表面仕上げ:

PS射出成形は、高品質な表面仕上げの部品を生産することができます。これは、消費財やパッケージなど、製品の外観が重要視される用途では特に有益です。

9.耐薬品性:

PSは、酸、塩基、溶剤など、多くの一般的な化学薬品に耐性があります。そのため、医療や工業用途など、過酷な化学環境にさらされる製品に適しています。

10.食品グレードおよび医療用途:

PSは食品と接触する用途でFDAの認可を受けており、そのため食品包装や使い捨て食器によく使用されている。また、高い安全性と衛生基準が要求される医療機器にも使用されています。

11.良好な電気絶縁性:

PSは優れた電気絶縁性を持つため、電子機器や電化製品のハウジングなど、電気・電子用途に使用される部品に最適です。

12.色の広い範囲:

PSは幅広い色調で成形できるため、美観が重視される用途にも柔軟に対応できる。これは、特定のブランディングや視覚的アピールを必要とする消費者製品やパッケージングにおいて特に価値があります。

13.寸法安定性が良い:

PSは寸法安定性に優れ、温度や湿度が変化しても成形品の形状や寸法を長期にわたって保持します。これは、正確な寸法が要求される用途では極めて重要です。

14.反りが少ない:

PS射出成形部品は反りが少ないため、製造中および後加工中も形状が維持され、部品形状が重要な用途に適しています。

15.仕上げが簡単:

PS部品は、塗装、コーティング、印刷など、さまざまな方法で簡単に仕上げることができる。これにより、メーカーは必要に応じて部品にブランド、ラベル、機能性コーティングを追加することができます。

PS射出成形の欠点は何ですか?

ポリスチレン(PS)射出成形の欠点は大きく、製造工程と最終製品の品質の両方に影響を与える可能性があります。以下に主な欠点を挙げます:

1.低熱偏向温度:

PSは熱変形温度が比較的低いため、高温下で変形や反りが生じやすく、部品の寸法安定性や性能に影響を及ぼす。そのため、PSは高温環境には不向きである。

2.脆さと低い耐衝撃性:

PSは脆い材料であり、応力がかかると割れたり砕けたりする。そのため、衝撃や振動を受ける用途には不向きです。機械的ストレスがかかる環境では破損しやすい。

3.耐薬品性に制限がある:

PSは、油、燃料、特定の溶剤など、多くの化学薬品に対する耐性が低い。これらの化学薬品にさらされると、素材が劣化したり脆くなったりするため、過酷な化学薬品にさらされることが多い産業での使用は制限される。

4.経年による黄変:

PSは紫外線や熱に長時間さらされると黄ばんだり変色したりすることがあり、外観と性能の両方に影響を与える。これは、消費財のような安定した外観を必要とする製品にとっては大きなデメリットである。

5.リサイクルの難しさと環境への配慮:

PSは生分解性がなく、リサイクルが難しいため、環境への懸念が高まっている。不適切な廃棄は廃棄物の蓄積を増大させ、環境汚染の一因となる。

6.難燃性の制限:

PSは本質的に難燃性ではないため、特定の安全基準を満たすために難燃剤の添加が必要となる場合がある。このため、生産コストがかさむ。

7.限られた色と美的オプション:

PSは色の範囲が限られており、色のばらつきが見られることがある。これは、消費財のような厳しい美的基準が要求される用途では問題となりうる。

PS射出成形における一般的な問題と解決策

射出成形は、金型に溶融材料を注入して部品を製造する方法として広く用いられている。このプロセスは効率的ですが、成形部品の品質と一貫性に影響を与える様々な問題が発生する可能性があります。以下は、PS(ポリスチレン)射出成形における一般的な問題とその解決策です。

1.反り:

問題だ: 反りは、不均一な冷却、内部応力、または金型設計の不備が原因で、金型から排出された後に部品が変形することで発生します。

原因がある:

高い収縮率。

偏肉など金型設計の不備。

不適切な冷却や過剰な注入圧力など、不適切な処理条件。

解決策

金型設計を最適化し、肉厚部分を減らし、均一な冷却を確保する。

抜き勾配のある金型を使用し、部品の突き出しを容易にし、応力を軽減する。

収縮を最小限に抑え、内部応力を低減するために、温度、圧力、冷却時間などの加工条件を調整する。

離型剤を塗布して摩擦を減らし、射出を容易にする。

2.シンクマーク:

問題だ: シンクマークとは、部品表面に現れる窪みのことで、通常は厚みのある部分に現れる。

原因がある:

パッキン圧力不足。

肉厚の違いによる不均一な冷却。

不適切な加工条件、または金型設計の不備。

解決策

金型への充填を確実にし、材料の収縮を補うため、充填圧力を高め、保持時間を長くする。

金型設計を最適化し、厚みのばらつきを抑える。

温度、圧力、金型冷却を調整し、より均一な充填と固化を実現する。

3.フラッシュ

問題だ: シンクマークとは、部品表面に現れる窪みのことで、通常は厚みのある部分に現れる。

原因がある:

パッキン圧力不足。

肉厚の違いによる不均一な冷却。

不適切な加工条件、または金型設計の不備。

解決策

金型への充填を確実にし、材料の収縮を補うため、充填圧力を高め、保持時間を長くする。

金型設計を最適化し、厚みのばらつきを抑える。

温度、圧力、金型冷却を調整し、より均一な充填と固化を実現する。

4.脆さ:

問題だ: 脆性は、応力下で部品に亀裂や破損を生じやすくするもので、多くの場合、材料特性や加工条件が悪いことが原因である。

原因がある:

分子量不足または不適切な材料選択。

材料の劣化につながる不適切な加工条件。

リサイクル材の過剰使用。

解決策

PS材料の分子量を高めて靭性を向上させる。

材料の強度を高めるために、衝撃改良剤などの添加剤を使用する。

加工前に材料を適切に乾燥させ、部品の性能に影響する場合は再生PSの使用を減らす。

材料の流動性と機械的特性を改善するために、温度と圧力条件を最適化する。

5.部品の変色:

問題だ: 変色は、熱、紫外線暴露、化学反応などの環境要因によって、部品が黄色く変色したり、シミになったりすることで起こる。

原因がある:

紫外線を浴びること。

加工温度が高い、または長時間熱にさらされる。

化学的汚染または酸化。

解決策

変色を抑えるために、UV安定化したPS材料を使用するか、UV耐性のあるコーティングを施してください。

紫外線による劣化を防ぐため、部品は涼しく乾燥した場所に保管してください。

過加熱や高温への過度の露出を最小限に抑えるよう、加工条件を調整してください。

6.部品の収縮:

問題だ: 収縮は、材料が冷えて固化する際に発生し、部品サイズの縮小と寸法精度の潜在的な不正確につながる。

原因がある:

圧力や温度が低いなど、不適切な処理条件。

金型の設計不良、特に冷却水路の配置が悪い場合。

高い収縮率などの材料特性。

解決策

収縮を最小限に抑えるために、温度、圧力、冷却時間などの加工パラメータを調整する。

金型設計を最適化し、均一な冷却流路と均一な肉厚を確保する。

収縮率の低い、または寸法安定性の高い素材を使用する。

7.カビの詰まり:

問題だ: 金型の詰まりは、材料が金型内に詰まることで発生し、多くの場合、ランナーやゲートの領域で発生します。

原因がある:

溶融温度が低く、材料が早期に凝固しすぎる。

金型内の換気が不十分。

高温による材料の過度の劣化。

解決策

材料の流れを良くするために、溶融温度を上げる。

金型の通気システムをチェックし、空気が抜けるようにし、目詰まりを防ぐ。

射出速度や圧力などの加工条件を調整し、金型内を材料がスムーズに流れるようにする。

8.部品の表面仕上げ:

問題だ: ストリーキング、ざらつき、質感の悪さといった表面欠陥が発生し、最終製品の美観に影響を与えることがある。

原因がある:

不適切な処理条件。

金型設計の不備(ベント不足や材料の流れの問題など)。

材料や金型の汚染。

解決策

表面品質を向上させるために、温度、圧力、射出速度などの加工パラメータを調整する。

金型の設計により、材料がスムーズに流れ、適切なガス抜きができるようにしてください。

表面にテクスチャーを施した金型を使用するか、金型研磨を改善して部品の仕上がりを向上させる。

9.部品重量の変動:

問題だ: 部品の重量にばらつきがあると、製品の性能や美観にばらつきが生じます。

原因がある:

射出圧力または温度が一定しない。

不適切な充填の原因となる金型の摩耗やミスアライメント。

材料特性のばらつき。

解決策

射出条件を調整し、部品重量が一定になるようにする。

金型の摩耗やズレを防ぐため、定期的にメンテナンスと校正を行う。

一貫した特性を持つ材料を選択し、正しい取り扱いを徹底する。

10.金型のメンテナンス:

問題だ: 不適切なメンテナンスによる金型の摩耗、腐食、目詰まりは、成形プロセスと部品の品質に悪影響を及ぼします。

原因がある:

定期的な清掃や注油を行わずに金型を酷使すること。

前回実行時の残留物の蓄積。

摩耗を最小限に抑えるための金型設計が不十分。

解決策

腐食や目詰まりを防ぐため、金型の定期的な洗浄とメンテナンスのスケジュールを実施する。

金型の摩耗を減らすために、加工パラメーターを最適化する。

自己潤滑性の金型を使用するか、離型しやすい素材を選ぶ。

PS射出成形の用途は?

ポリスチレン(PS)射出成形は広く使用されている製造プロセスであり、様々な産業で汎用性と費用対効果を提供しています。ここでは、PS射出成形の主な用途を拡大してご紹介します:

1.包装業界:

食品包装:PSは、ヨーグルトカップ、使い捨てカトラリー、食品トレー、テイクアウト容器などの包装材料によく使用されている。軽量でコストパフォーマンスに優れ、成形が容易なため、これらの用途に最適である。

保護梱包:保護包装:PSフォームは、特に電子機器、電化製品、その他のデリケートな製品の輸送時の保護包装に広く使用されています。

2.医療への応用:

医療機器:PSは、注射器、試験管、シャーレ、診断機器などの医療用部品の製造に広く使用されている。その透明性、滅菌のしやすさ、医療および食品接触規制への適合性から、これらの用途に適しています。

実験器具:PSの優れた成形性と低コストは、シャーレ、ビーカー、その他研究環境で使用される消耗品などの実験器具の製造に最適である。

手術器具:この素材は高精度の形状に成形できるため、精度と耐久性に厳しい基準が求められる手術器具を作ることができる。

3.消費財:

家庭用品:家庭用品:PSは、キッチン用品、玩具、家具部品、収納容器など、さまざまな家庭用製品の製造に一般的に使用されている。そのデザインの多様性と、軽量でありながら頑丈な製品を製造する能力により、消費財分野で人気のある選択肢となっている。

エレクトロニクスPSは、リモコン、電源筐体、コンピューター周辺機器などの電子機器の筐体や部品の製造に使用される。優れた絶縁特性と滑らかな表面仕上げにより、電子機器では信頼性の高い選択肢となっている。

4.自動車産業:

内装部品PS射出成形は、ダッシュボード部品、カップホルダー、ライトハウジング、トリム部品など、さまざまな自動車内装部品に採用されている。耐久性を維持しながら複雑な形状を成形することができるため、自動車用途には欠かせない。

外装部品:外装部品:PSは軽量であるため、ボディパネル、トリム、その他の構造部品など、強度と成形のしやすさを生かした自動車外装部品にも適している。

5.光学アプリケーション:

照明器具とレンズPSの優れた光学特性(光透過性など)は、光学機器、ランプシェード、光拡散板、その他の照明器具の部品の製造に理想的である。

6.建設・建築業界

建築部品PS射出成形は、ブラケット、コネクター、断熱部品、装飾モールディングなどの構造部品の製造に使用されます。この材料の剛性、成形のしやすさ、耐久性は、様々な建築・建設用途に適しています。

青いリムの黒いタイヤが2つ、灰色の表面の上に、1つは直立し、もう1つは横たわっています。

主なポイント – 3Dプリンティングにより、金属鋳造用金型やパターンを数週間ではなく数日で迅速に作成可能となり、試作品のリードタイムを50~80%短縮できます。 – 一般的な3Dプリンティング手法

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

How Can 3D Printing Create Metal Casting Molds Faster and Cheaper?

Key Takeaways – 3D printing enables rapid creation of metal casting molds and patterns in days instead of weeks, cutting prototype lead time by 50–80%. – Common 3D printing methods

最適化ソリューションの提供 無料

- 設計フィードバックと最適化ソリューションの提供

- 構造の最適化と金型コストの削減

- エンジニアと1対1で直接話す