今日の競争の激しい産業環境において、高品質の製造基準を維持することは極めて重要である。品質保証に不可欠なツールは次の2つです。 PPAP(生産部品承認プロセス) そして CPK(プロセス能力指数).これらのツールは、製造業者が一貫して設計仕様を満たし、欠陥を減らし、全体的なプロセスの信頼性を向上させるのに役立ちます。

この記事では、PPAPとCPKがどのように連携して高品質な生産を実現するのか、その実際的な応用例と継続的改善のための戦略について紹介する。

PPAPを理解する

ピーピーエーピーあるいは 製造部品の承認プロセスこれは、サプライヤーが一貫して顧客要件を満たす部品を生産できることを検証するために使用される標準化された方法である。

PPAPの目的

- 生産工程が設計仕様を満たすことができるかを確認する。

- 不良部品がサプライチェーンに混入するリスクを最小限に抑える。

- サプライヤーと顧客間の信頼できるコミュニケーション体制を確立する。

PPAPレベル

PPAPの提出は、文書とサンプルの要件に基づいて5つのレベルに分類される:

- レベル1: 部品提出保証書(PSW)のみ。

- レベル2: PSW+製品サンプル+限定ドキュメント。

- レベル3: PSW + 製品サンプル + 文書一式(最も一般的)。

- レベル4: PSW + 顧客が要求する書類。

- レベル5: PSW+書類一式+現地承認。

一般的なPPAP文書

- 設計記録(CAD図面)

- エンジニアリング変更文書

- プロセスフロー図

- PFMEA(プロセス故障モード影響解析)

- 管理計画

- 寸法結果

- 材料および性能試験報告書

- 初回サンプル検査報告書

- 部品提出令状(PSW)

洞察力だ:

PPAPを適切に実施することで、製造ミスを減らし、サプライヤーと顧客の信頼関係を強化することができます。文書化をおろそかにすると、しばしば遅延やコンプライアンスの問題につながります。

CPKを理解する

CPKあるいは プロセス能力指数これは、仕様の範囲内でアウトプットを生産するプロセスの能力を測定するもので、製造プロセスの安定性と一貫性を強調するものである。

キーコンセプト

- Cp対Cpk:

- Cp: プロセスの広がりに基づく潜在能力

- Cpk: 平均シフトを考慮した実際の能力

- Cpkフォーミュラ:

Cpk = min{[(USL - u)/3σ]/[(u-LSL)/3σ]}である。

どこでだ: - USL = 仕様上限値

- LSL = 仕様下限値

- μ = プロセス平均

- σ = 標準偏差

解釈

- Cpk ≥ 1.33: プロセスは可能であり、受け入れられる。

- Cpk ≥ 1.67: 優れた工程能力。

- Cpk < 1.0: プロセスには改善が必要だ。

洞察力だ:

CPKをモニタリングすることで、工程のばらつきを早期に発見し、タイムリーな是正処置を可能にし、一貫した品質を維持することができる。

PPAPとCPKの連携

PPAPとCPKは、品質管理において互いに補完し合っている:

| アスペクト | ピーピーエーピー | CPK |

|---|---|---|

| フォーカス | 部品の承認とサプライヤーの準備 | プロセス能力と安定性 |

| 目的 | 部品が仕様を満たしていることを確認する | プロセスの能力と一貫性を確保する |

| タイミング | プリプロダクション | 生産期間中継続中 |

| 出力 | 文書および承認部品 | プロセス・パフォーマンスの統計的測定 |

洞察力だ:

PPAPの提出は部品のコンプライアンスを証明しますが、CPKが高くなければ、欠陥のない部品を確実に生産することはできません。両者を組み合わせることで、生産の信頼性を確保し、リスクを低減することができます。

実践的応用

自動車の例

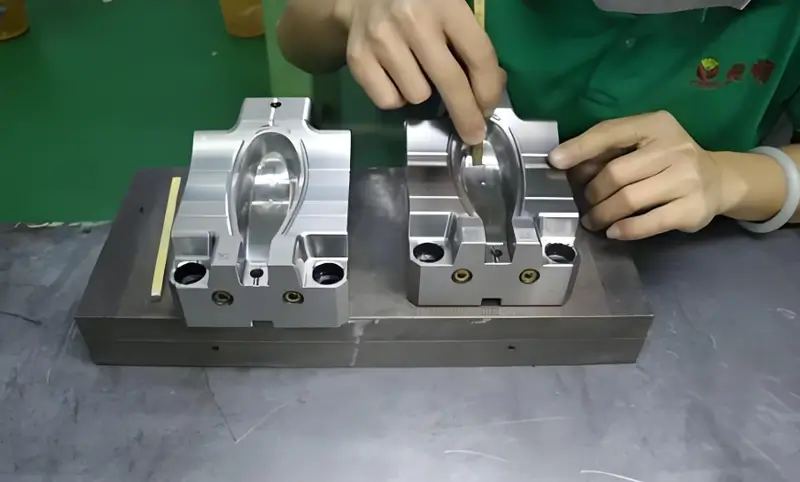

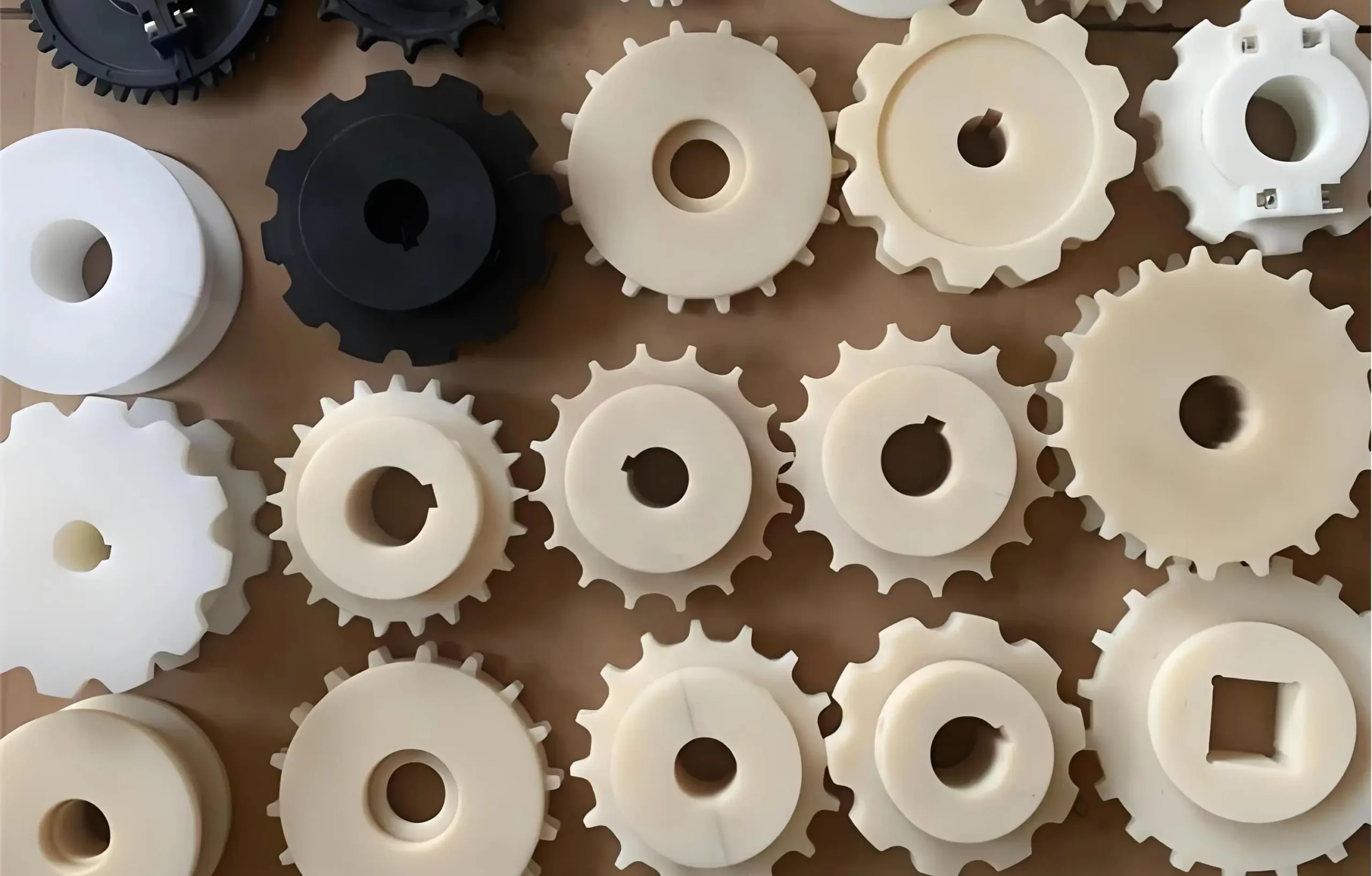

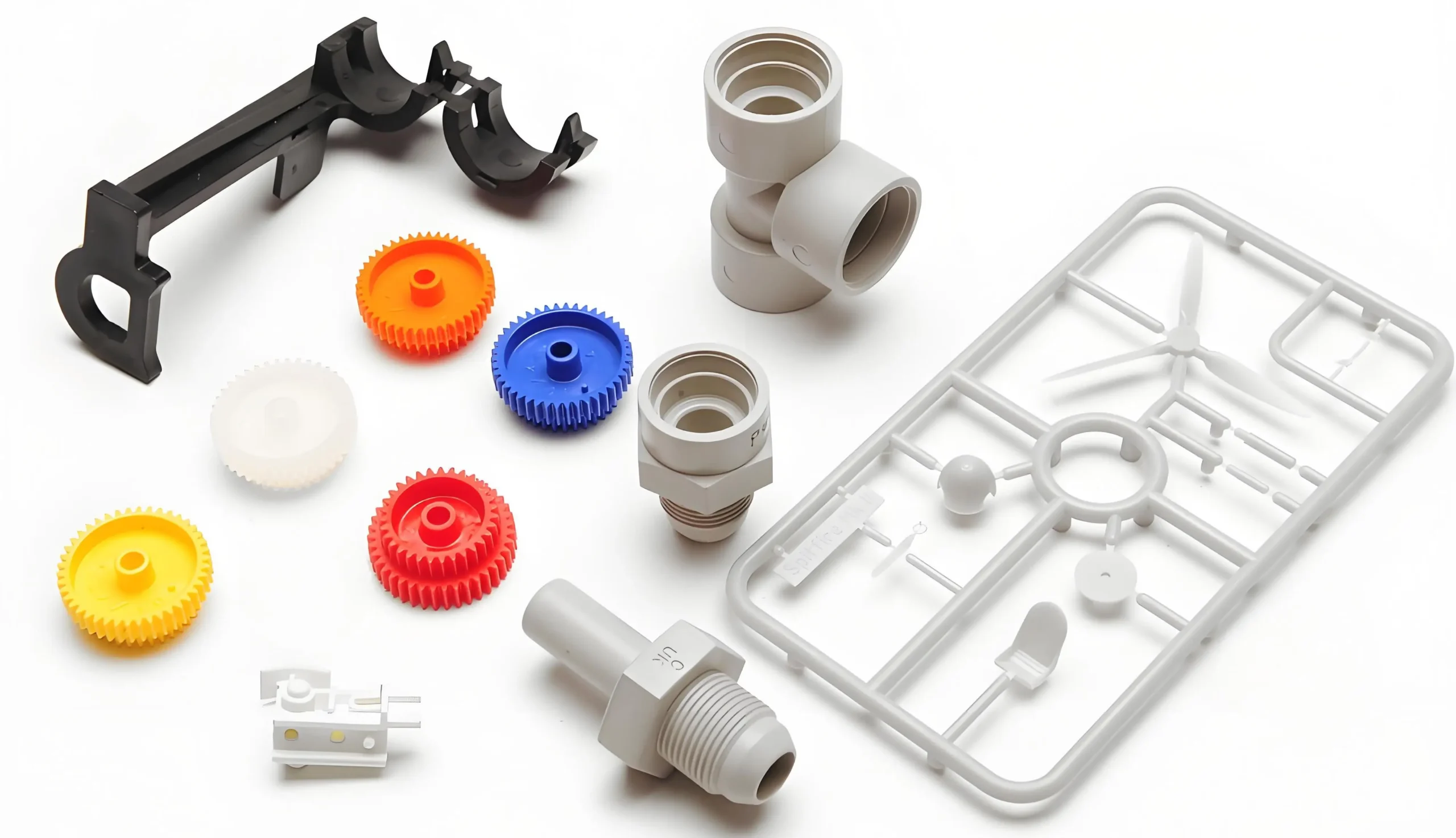

ある自動車部品メーカーが PPAPレベル3パッケージ 射出成形部品における重要寸法のCPK解析を含む達成 Cpk ≥ 1.67 はプロセス能力を確認し、OEM顧客のリスクを軽減する。

教訓

- 早期のCPKモニタリングにより、コストのかかる手戻りを防ぐことができる。

- SPC(統計的工程管理)とPPAPを組み合わせることで、品質保証が強化される。

- PPAP要求事項に関するサプライヤー・トレーニングは、スムーズな承認を保証します。

ベストプラクティス

- 完全なドキュメンテーションを維持すること: PPAPファイルを常に更新する。

- SPCを実施する: プロセスの傾向を監視し、逸脱を早期に検出する。

- 現実的な公差を設定する: 設計仕様とプロセス能力を整合させる。

- 継続的な改善: プロセス能力を定期的に見直し、改善する。

- コラボレーションだ: サプライヤー、品質チーム、メーカー間のコミュニケーションを確保する。

洞察力だ:

PPAPの厳格さとCPKの監視を統合することで、より高い品質、より低い不良率、より強固なサプライヤーとの関係を実現します。

結論

PPAPとCPKは、高品質の製造を維持するために不可欠である。 PPAPはサプライヤーの準備態勢を確実にする一方 CPKがプロセスの安定性を確保.これらを併用することで、メーカーはリスクを低減し、信頼性を向上させ、顧客の期待に一貫して応えることができる。

実行可能なヒント

PPAP提出書類の一部としてCPKを追跡することで、部品のコンプライアンスと工程能力の両方を示すことができ、競争力のある業界で貴社の業務を際立たせることができます。

参考文献

- AIAG、 生産部品承認プロセス(PPAP)マニュアル第4版

- モンゴメリー、D.C、 統計的品質管理入門第8版

- ISO 9001:2015 品質マネジメントシステム規格