PC射出成形完全ガイドのリソース

ポリカーボネート(PC)とは?

ポリカーボネート(PC)は、熱可塑性材料のカテゴリーに属する無色透明のポリマーで、分子鎖中にカーボネート基が存在することからこの名がついた。ポリカーボネートは、エステル基の構造から脂肪族、芳香族、脂肪族-芳香族ポリカーボネートなど様々な種類に分類されます。脂肪族ポリカーボネートと脂肪族-芳香族ポリカーボネートは機械的特性が低く、エンジニアリングプラスチックへの用途が限定されるが、芳香族ポリカーボネート、特にビスフェノールA型ポリカーボネートは優れた性能を持つため、広く使用されている。

ポリカーボネートは、優れた耐衝撃性、光学的透明性、耐久性で知られています。非常に高い衝撃強度、広い使用温度範囲(通常220℃~260~320℃)、良好な耐クリープ性、電気絶縁性、寸法安定性を備えています。ポリカーボネートの密度は1.20~1.22g/cm³で、軽量かつ耐久性に優れているため、ガラスの代替品として理想的です。

ポリカーボネートの製造は、主にビスフェノールA(BPA)とホスゲンの重合反応によって達成される。ポリカーボネートは非晶質であるため、光を効果的に透過し、加圧条件下でも色と強度を維持することができ、優れた環境処理性とリサイクル性を発揮する。ポリカーボネートの化学構造には、カーボネート基で連結された有機官能基が含まれる。

ポリカーボネートの特性はポリメチルメタクリレート(PMMA)と似ているが、より高価で強度が高く、温度範囲が広い。エレクトロニクス、自動車、医療、建築など様々な産業で広く使用されており、一般的な用途としては、光ディスク、安全ヘルメット、防弾ガラス、自動車用ヘッドランプレンズ、哺乳瓶、屋根材、その他のガラス代替品などがある。

さらに、ポリカーボネートは特定のポリマーと優れた相溶性を示すため、PC/ABS、PC/PET、PC/PMMAなどのブレンドに広く使用されています。このため、ポリカーボネートは需要の高い多くの用途で独自の利点を発揮しています。

PC素材にはどのような種類がありますか?

ポリカーボネート(PC)は汎用性の高い熱可塑性プラスチックであり、その優れた特性により様々な産業分野で広く使用されている。その特性、用途、改質方法に基づき、PC材料は以下のカテゴリーに分類されます:

1.汎用ポリカーボネート:

汎用ポリカーボネートは最も一般的なPCで、高い耐衝撃性、透明性、優れた熱安定性で知られ、ゴーグル、マシンガード、ライトカバーなどの用途に適している。

2.衝撃修正ポリカーボネート:

耐衝撃性ポリカーボネートは、耐衝撃性を向上させるために特殊な加工が施されており、自動車のバンパーやダッシュボードなど、強い衝撃力が発生する可能性のある環境に適しています。

3.難燃性ポリカーボネート:

難燃性ポリカーボネートは、火災安全基準を満たすために特定の難燃剤で強化されており、耐火性を必要とする電気部品や医療機器に広く使用されています。

4.高温ポリカーボネート:

高温ポリカーボネートは、構造的完全性を維持しながら高温に耐えることができるため、高温環境下での自動車排気システムや産業機器などの用途に適している。

5.低温ポリカーボネート:

低温ポリカーボネートは低温環境下でも優れた性能を発揮するように設計されており、屋外機器や建築資材に適しています。

6.光学グレードのポリカーボネート:

光学グレードのポリカーボネートは、優れた光学的透明性と光透過性を持ち、レンズ、スクリーン、その他高品質の光学部品の製造に一般的に使用されています。

7.医療グレードのポリカーボネート:

医療グレードのポリカーボネートは、医療機器に関する特定の規制要件を満たし、良好な生体適合性を示し、注射器、試験管、各種医療機器に適しています。

8.傷のつきにくいポリカーボネート:

スクラッチレジスタント・ポリカーボネートは、表面耐久性を向上させる強化スクラッチレジスタント・コーティングが施されており、使用中の透明性と完全性を確保するため、眼鏡レンズや保護具に一般的に使用されている。

9.混合ポリカーボネート:

ブレンドポリカーボネートは、PCを他のポリマー(ABSやPVCなど)と組み合わせることで、耐衝撃性や化学的安定性などの特定の特性を高めたもので、自動車部品、家電製品、医療機器などに広く使用されている。

10.ナノコンポジット・ポリカーボネート:

ナノコンポジット・ポリカーボネートは、PCにナノ粒子(粘土やシリカなど)を配合し、熱伝導性、機械的強度、その他の特性を向上させたもので、高性能な産業用途に適している。

11.脂肪族ポリカーボネート

脂肪族ポリカーボネートは融点が低く、溶解性が高く、親水性が強い。熱安定性に劣るが、特定の低強度用途に使用できる。

12.芳香族ポリカーボネート:

芳香族ポリカーボネートは工業生産が可能な唯一のタイプで、優れた機械的特性と熱安定性を持ち、エンジニアリング・プラスチックの分野で広く使用されている。

13.脂肪族-芳香族ポリカーボネート:

脂肪族-芳香族ポリカーボネートは、脂肪族と芳香族の両方の特性を兼ね備えているが、機械的特性は低いままであるため、特定の分野での可能性はあるものの、用途は限定される。

PCの特徴とは?

ポリカーボネート(PC)は、その優れた特性で知られる汎用性の高い熱可塑性ポリマーで、幅広い用途に適しています。PC素材の主な特徴は以下の通りです:

1.高い強度と靭性:

ポリカーボネート(PC)素材は、ガラスの250倍以上という非常に高い衝撃強度を有しています。この高い靭性により、PCは大きな衝撃を受けても構造的完全性を維持することができ、ヘルメットや保護シールドなどの安全用途に理想的です。

2.優れた透明性:

PC材料の光透過率は89%~90%で、高い透明性を示します。この特性により、ポリカーボネートは、眼鏡レンズ、照明器具、自動車のヘッドライトなど、光学的な透明性が要求される製品に広く使用され、良好な光透過性を確保し、製品の機能性と美観を高めています。

3.高温耐性:

ポリカーボネートは、良好な機械的特性を維持しながら220℃~230℃の温度に耐えることができます。この特性により、電気機器の筐体や自動車部品など、耐高温性が要求される用途で優れた性能を発揮し、製品の安定性と安全性を確保します。

4.耐薬品性:

PC材料は、様々な化学薬品(希酸やアルコールなど)に対して良好な耐性を示し、化学環境下での用途に適している。しかし、高温多湿の条件下では、PCは水と反応して劣化する可能性があるため、長期安定性を維持するためには特定の環境下で特別な注意が必要である。

5.優れた電気絶縁性:

ポリカーボネートは優れた電気絶縁体であり、湿度や高温条件下でも安定した絶縁性能を維持する。このため、PCは電子・電気製品の製造において重要な役割を果たし、絶縁部品や電気ハウジングに適しており、機器の安全性を確保します。

6.耐候性と耐老化性:

PC素材は耐紫外線性に優れ、経年劣化しにくいため、屋外での長期使用に適しています。また、耐候性に優れているため、太陽光や厳しい気象条件下でも性能や外観を維持することができ、屋外施設や建材に最適です。

7.難燃性:

ポリカーボネートは引火性が低く、多くの産業で難燃性の要求を満たしています。難燃剤を添加することで、PCは防火ドアや消火設備などの耐火製品の製造において重要な役割を果たすことができ、安全分野での応用可能性が高まります。

8.加工が容易:

ポリカーボネート素材は、射出成形、押出成形、ブロー成形など様々な方法で容易に加工できるため、大量生産に適しています。この加工のしやすさは、生産効率を向上させるだけでなく、PCの優れた寸法安定性を保証し、生産中や使用中にその形状を維持します。

PCの特性は?

ポリカーボネート(PC)は、その優れた特性で知られる汎用性の高い熱可塑性プラスチックであり、さまざまな業界のさまざまな用途に適しています。以下は、ポリカーボネート素材の主なパラメータと特性です。

| プロパティ | メートル | 英語 |

|---|---|---|

| 密度 | 1.01~1.51 g/cc | 0.0365~0.0546ポンド/インチ |

|

0.960 - 1.17 g/cc 温度 270 - 330 °C |

0.0347~0.0423ポンド/インチ 温度 518 - 626 °F | |

| 吸水 | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| 最大含水率 | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| 線形金型収縮率 | 0.00100 - 0.0600 cm/cm | 0.00100 - 0.0600 in/in |

|

0.00700 - 0.00700 cm/cm 温度 80.0 - 80.0 °C |

0.00700 - 0.00700 in/in 温度176 - 176 °F | |

| 線形成形収縮率、横方向 | 0.00260 - 0.00900 cm/cm | 0.00260 - 0.00900 in/in |

|

0.00700 - 0.00700 cm/cm 温度 80.0 - 80.0 °C |

0.00700 - 0.00700 in/in 温度176 - 176 °F | |

| メルトフロー | 1.00~139g/10分 | 1.00~139g/10分 |

| 硬度、ロックウェルM | 50.0 - 123 | 50.0 - 123 |

| 硬度、ロックウェルR | 72.0 - 124 | 72.0 - 124 |

| 引張強さ、極限 | 30.0 - 105 MPa | 4350 - 15200 psi |

|

23.0 - 51.0 MPa 温度 60.0 - 120 °C |

3340 - 7400 psi 温度140~248°F | |

| 引張強さ、降伏 | 40.0 - 154 MPa | 5800 - 22300 psi |

| 電気抵抗率 | 10200 - 1.00e+18 Ω-cm | 10200 - 1.00e+18 Ω-cm |

| 表面抵抗 | 100 - 4.20e+16Ω | 100 - 4.20e+16Ω |

| 誘電率 | 2.70 - 3.40 | 2.70 - 3.40 |

| 絶縁耐力 | 11.8 - 35.0 kV/mm | 300 - 889 kV/in |

| 融点 | 224 - 315 °C | 435 - 599 °F |

| 屈折率 | 1.51 - 1.59 | 1.51 - 1.59 |

| ヘイズ | 0.100 - 100 % | 0.100 - 100 % |

| 光沢 | 3.00 - 90.0 % | 3.00 - 90.0 % |

| トランスミッション, 可視 | 20.0 - 93.0 % | 20.0 - 93.0 % |

| 紫外線透過率 | 88.00% | 88.00% |

| 処理温度 | 249 - 320 °C | 480 - 608 °F |

| ノズル温度 | 227 - 343 °C | 441 - 650 °F |

| 溶融温度 | 210 - 343 °C | 410 - 650 °F |

| 金型温度 | 32.2 - 160 °C | 90.0 - 320 °F |

| 射出速度 | 200mm/秒 | 7.87インチ/秒 |

| 乾燥温度 | 70.0 - 130 °C | 158 - 266 °F |

| 含水率 | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| 露点 | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| 乾燥空気流量 | 22.7~28.3リットル/分 | 0.800~1.00フィート³/分(CFM) |

| 射出圧力 | 5.52 - 152 MPa | 800 - 22000 psi |

| ベントの深さ | 0.00127 - 0.00762 cm | 0.000500~0.00300インチ |

| クッション | 0.635 cm | 0.250インチ |

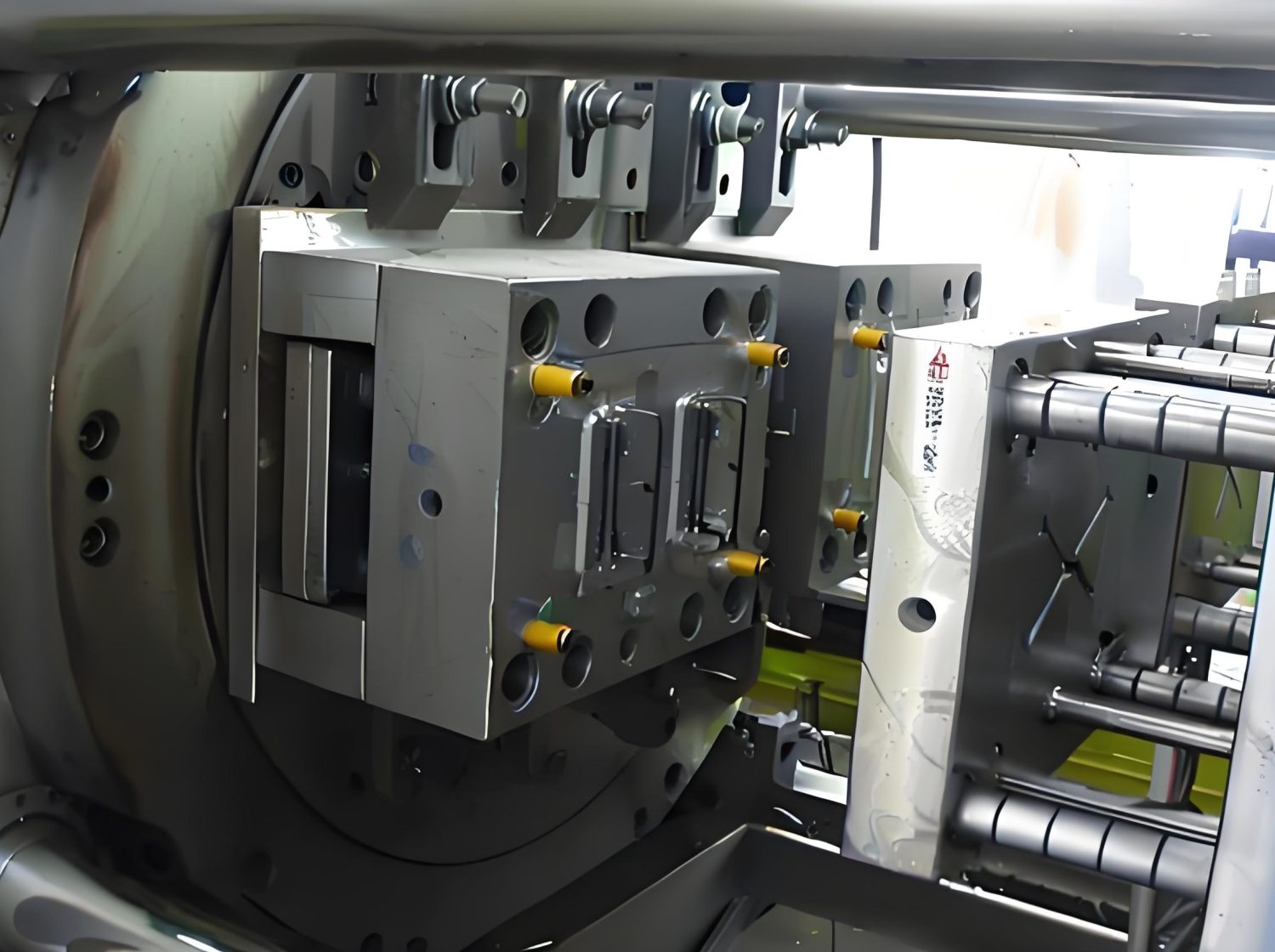

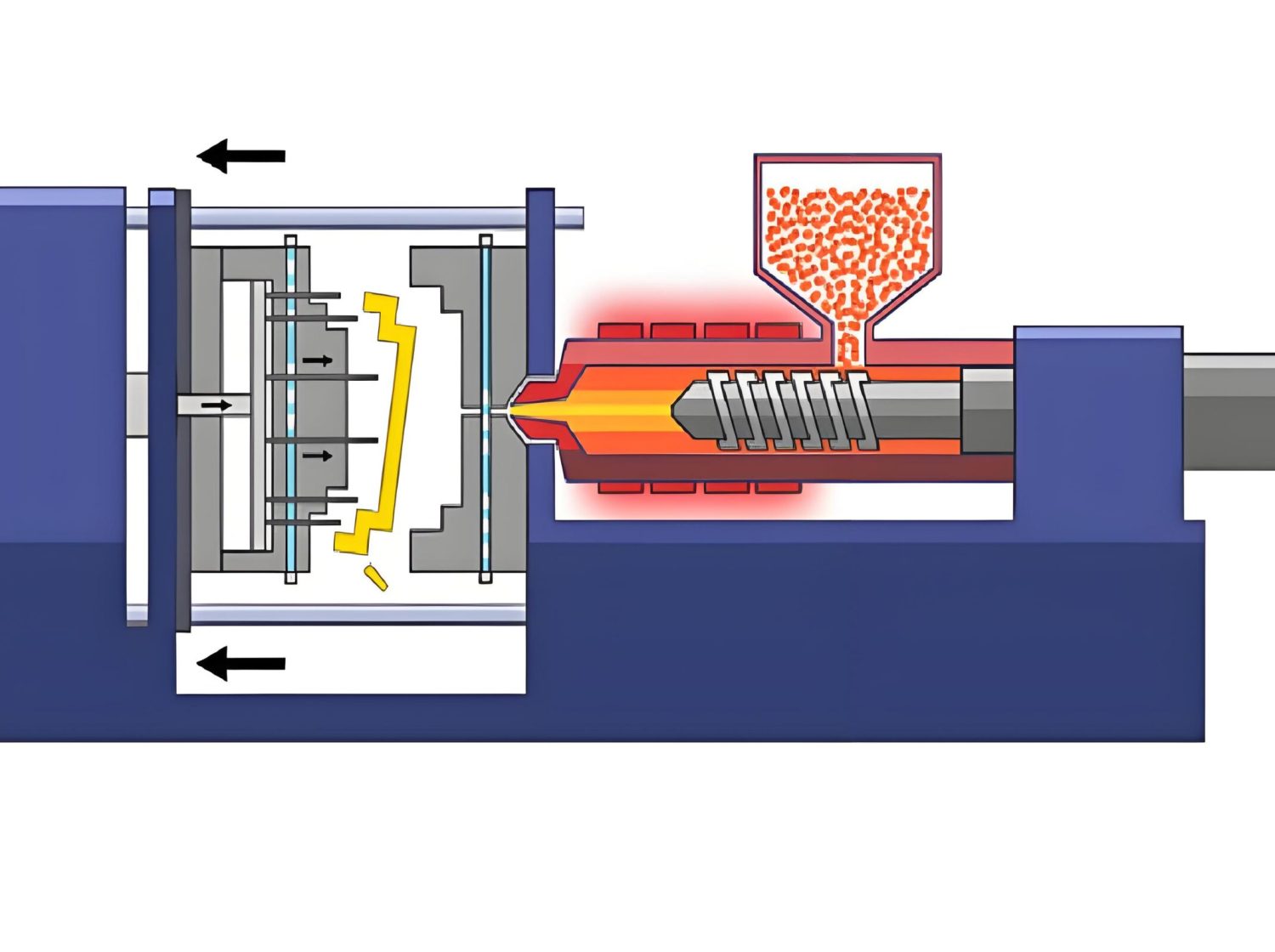

PC材料は射出成形できますか?

ポリカーボネート(PC)材料は射出成形に成功し、そのユニークな特性により様々な産業で広く使用されています。しかし、高品質の結果を得るためには、材料特性、加工条件、金型設計を慎重に考慮する必要があります。以下は、PC射出成形に関する詳細なガイドです。

1.材料の選択:

PCのグレード:すべてのPC材料が射出成形に適しているわけではありません。PCのグレードを選択することが重要です:

- 高分子量により強度と靭性を実現。

- 金型内での流動性を向上させる低粘度。

- 射出成形に適した融点で、通常260℃から320℃の間である。

乾燥条件:PCは吸湿性があり、気泡や透明度の低下といった欠陥の原因となる。加工前に100℃~130℃で3~4時間予備乾燥してください。

2.加工条件:

射出温度: PCの最適温度範囲は270℃~320℃である。340℃を超えると、材料の劣化、変色、気泡が発生することがあります。

金型温度: 成形品の品質を最適に保つには、80℃~120℃を維持する。金型温度を高くすると表面仕上げは向上しますが、冷却時間が長くなります。

射出圧力: 部品の複雑さやサイズに応じて、50 MPa~150 MPaの範囲で使用してください。欠陥を最小限に抑えるため、圧力は均一にしてください。

射出速度: 材料を過熱したり剪断したりすることなくスムーズに充填するには、中程度の速度を推奨する。

冷却: PCは熱伝導率が高いため、反りや歪みを防ぐには効果的な冷却が重要になります。水冷または空冷システムが一般的に使用されています。

PC射出成形で重要なことは何ですか?

ポリカーボネート(PC)射出成形は、汎用性が高く、広く使用されている製造工程であり、優れた部品品質と耐久性を提供します。最適な結果を得るためには、材料の取り扱い、金型設計、加工のいくつかの側面を考慮する必要があります。以下は、重要なポイントを組み合わせ、発展させた包括的なガイドです。

1.材料の選択と準備:

PCは吸湿性の素材であり、環境から湿気を吸収します。この水分が適切に乾燥されないと、成形工程で気泡や筋、機械的特性の低下などの欠陥につながる可能性があります。

乾燥:水分による不具合を防ぐため、加工前にPC樹脂を110~120℃で4~6時間乾燥させる。含水率が0.02%以下であることを確認してください。

材料の選択:用途に適した高品質のPC樹脂を選択する。高分子量グレードは、高い靭性と耐久性が要求される部品に最適です。

2.射出成形パラメータ:

PCの射出成形プロセスでは、適切な材料の流れ、部品の品質、サイクルタイムの効率を確保するために、さまざまなパラメーターを正確に制御する必要があります。

温度:PCの溶融温度は260~320℃、バレル温度は230~310℃とする。340℃を超えると、材料の劣化や表面欠陥の原因となる。

圧力:射出圧力は通常70~140MPaの範囲にあり、成形品の複雑さやサイズによって異なります。また、適切な充填圧力は、部品の圧縮を確実にし、収縮を抑えるために不可欠です。

射出速度:射出速度は、部品の形状に基づいて調整する必要があります。小さなゲートの場合、低速の方がジェッ トのような欠陥の防止に役立つが、大きなゲートの場合、効率的な充填のために高速に対応することができる。

3.金型設計:

金型設計は、PC射出成形の成功に重要な役割を果たし、部品の品質、サイクルタイム、部品の取り出しやすさに影響します。

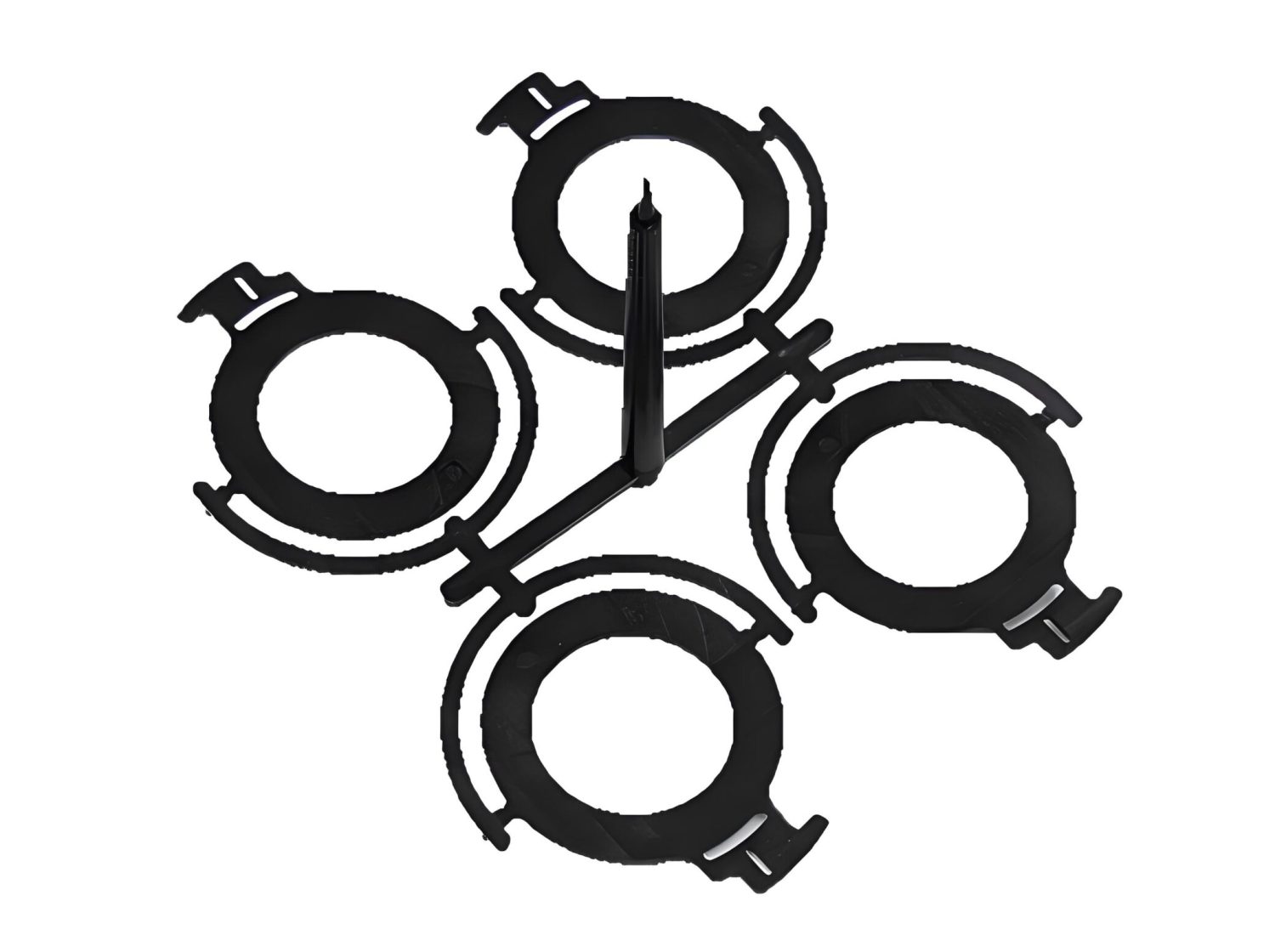

ゲートの設計:ゲートの設計:材料のスムーズな流れと金型への適切な充填を確保するために、適切なサイズのゲートを使用する。ゲートの設計は、バリや不完全充填のような欠陥の原因となる材料の蓄積を防ぐ必要があります。

冷却システム:冷却システム: 均一な冷却を確保し、反りのリスクを低減するた めには、優れた設計の冷却システムが重要である。水冷式金型は急速冷却に理想的ですが、特定の用途には空冷式を使用することもできます。

金型温度:金型温度は80~120℃に保つ。厚みのある部品や複雑な部品では、適切な冷却と部品の品質を確保するために、より高い金型温度が必要になる場合があります。

4.部品設計:

適切な部品設計は、一貫した品質を達成し、成形工程での欠陥を最小限に抑えるために不可欠です。

肉厚:材料の流れを均一にし、反りを最小限に抑えるため、肉厚を均一に保つ。薄い壁 (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

抜き勾配1°~3°の抜き勾配を設けることで、金型からの取り出しが容易になり、金型からの取り出し時に部品が破損するリスクを低減します。

半径とフィレット:鋭角コーナーは応力集中を引き起こすので避ける。部品の強度を向上させ、応力を軽減するために、内角には少なくとも0.5×肉厚、外角には1.5×肉厚のRを使用する。

アンダーカット:アンダーカットは金型設計を複雑にし、製造コストを上昇させるので、部品設計では避けること。アンダーカットのない部品は成形しやすく、排出しやすい。

5.突き出しと反りの防止:

突き出しと反りの制御は、最終部品の寸法精度と構造的完全性を確保するために極めて重要です。

排出システム:射出システム:金型から部品をスムーズに取り出すために、射出ピンまたはプレートを使用する。大型部品や複雑な部品には、必要に応じてエアや油圧を利用した排出システムを採用することもできます。

反りの抑制:反りを防止するには、均一な冷却とバランスの取れた金型設計を行う。成形後のアニーリング(120~130℃で1~2時間)も残留応力を緩和し、部品の安定性を向上させるのに役立つ。

6.品質管理:

品質管理は、PC射出成形部品が要求される仕様や規格を満たすために非常に重要です。

検査:検査:空洞、溶接線、表面の欠陥など、一般的な欠陥がないか部品を定期的に検査する。主要な寸法と材料特性を監視することで、部品が要求される機能的・美的基準を満たすようにする。

公差:精密な用途では、アセンブリ内の適切な適合と機能を確保するために、厳しい公差(通常±0.005インチ)を維持します。

完全ガイドPC射出成形製造のためのリソース

PC射出成形の設計指針

ポリカーボネート(PC)の射出成形では、生産効率を最適化しながら高品質な部品を確保するために、綿密な設計が必要です。以下のガイドラインでは、金型設計、部品設計、材料選択、加工条件、射出システム、品質管理などの重要な側面を取り上げています。

1.金型設計:

表面仕上げ:

光学的な透明度を高め、部品の排出を容易にするために、滑らかな表面仕上げを確保する。

透明パーツの金型を鏡面仕上げに磨く。

ゲートデザイン:

均一な充填を促進するため、部品の最も厚い部分にゲートを配置する。

大きなパーツにはファンゲートやタブゲートを使い、細かい部分にはピンポイントゲートを使う。

冷却システム

反りや歪みを防ぐため、金型キャビティ付近に流路を設け、均一な冷却システムを設計する。

金型温度を80℃~120℃に保ち、安定した冷却を行う。

別れ際のセリフ:

パーティングラインがバリ を最小限に抑え、射出方向と一致していることを確認する。

ドラフト角度:

排出を容易にするため、テクスチャーのない部品には1~2°、テクスチャーのある部品には3~5°のドラフト角度を使用します。

2.部品設計:

壁厚:

肉厚を1.5mmから3.5mmの間で均一に保ち、反りを防ぎ、均一な冷却を確保する。

ストレス・ポイントを避けるため、徐々に厚さを変える。

リブとボス:

リブの厚さ:ヒケを避けるため、肉厚の50~60%。

応力を軽減するため、リブの付け根にフィレットRを設ける。

ボスの場合は、芯穴を入れ、ボイドを避けるために十分な間隔を確保する。

コーナーとエッジ:

応力集中を抑えるため、鋭角のコーナーは避ける。

内部半径:肉厚の0.5倍、外部半径:肉厚の1.5倍。

スレッドとボス:

耐久性を向上させるため、部品に直接ねじ山を成形する代わりに、ねじ山付きインサートを使用する。

テキストとロゴ:

成形性を高めるため、刻印よりもエンボス加工を施す。

エンボス加工は、最低0.5mmの高さを確保すること。

3.素材の選択:

素材タイプ

高分子量で低粘度のPC材料を選択することで、成形が容易になり、特性が向上する。

素材特性:

耐衝撃性、引張強度、熱安定性を評価する。

材料の乾燥:

PCペレットを120℃で3~4時間予備乾燥させ、含水率を0.02%以下にする。

4.加工条件:

1.温度:

溶融温度:適切な流動性と熱劣化防止のため270℃~320℃。

2.圧力:

射出圧力:金型への完全な充填を確実にするため、1000~2000 bar。

3.射出速度:

フローマークを防ぎ、材料の融合を確実にするため、適度な速度を使用してください。

4.冷却時間:

反りを避けるため、肉厚に応じて冷却時間を最適化。

5.排出システム:

1.排出ピン:

射出力を分散させ、部品の歪みを避けるため、均等に配置する。

2.排気口の配置:

パーティングラインや重要な部分には、火傷を防ぐために0.02mmから0.05mmの通気孔を設ける。

3.排出力:

部品を損傷することなくスムーズに取り外すために、十分な排出力を使用してください。

6.品質管理:

1.検査:

部品の反り、ヒケ、寸法精度を定期的に検査する。

2.テスト:

耐衝撃性、引張強度、耐熱性などの機械試験を行う。

3.材料分析:

材料の特性を確認し、互換性と一貫性を確保する。

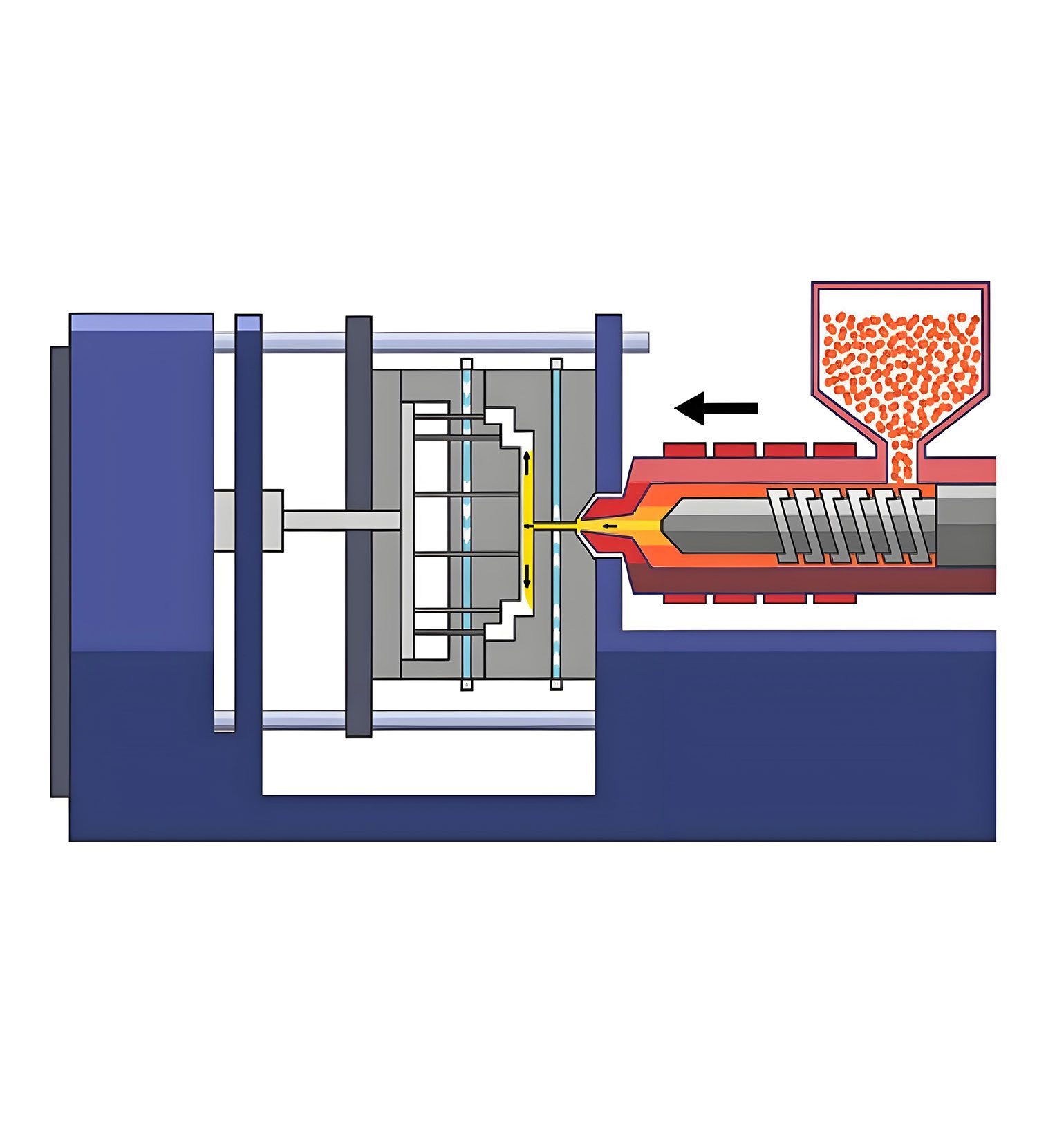

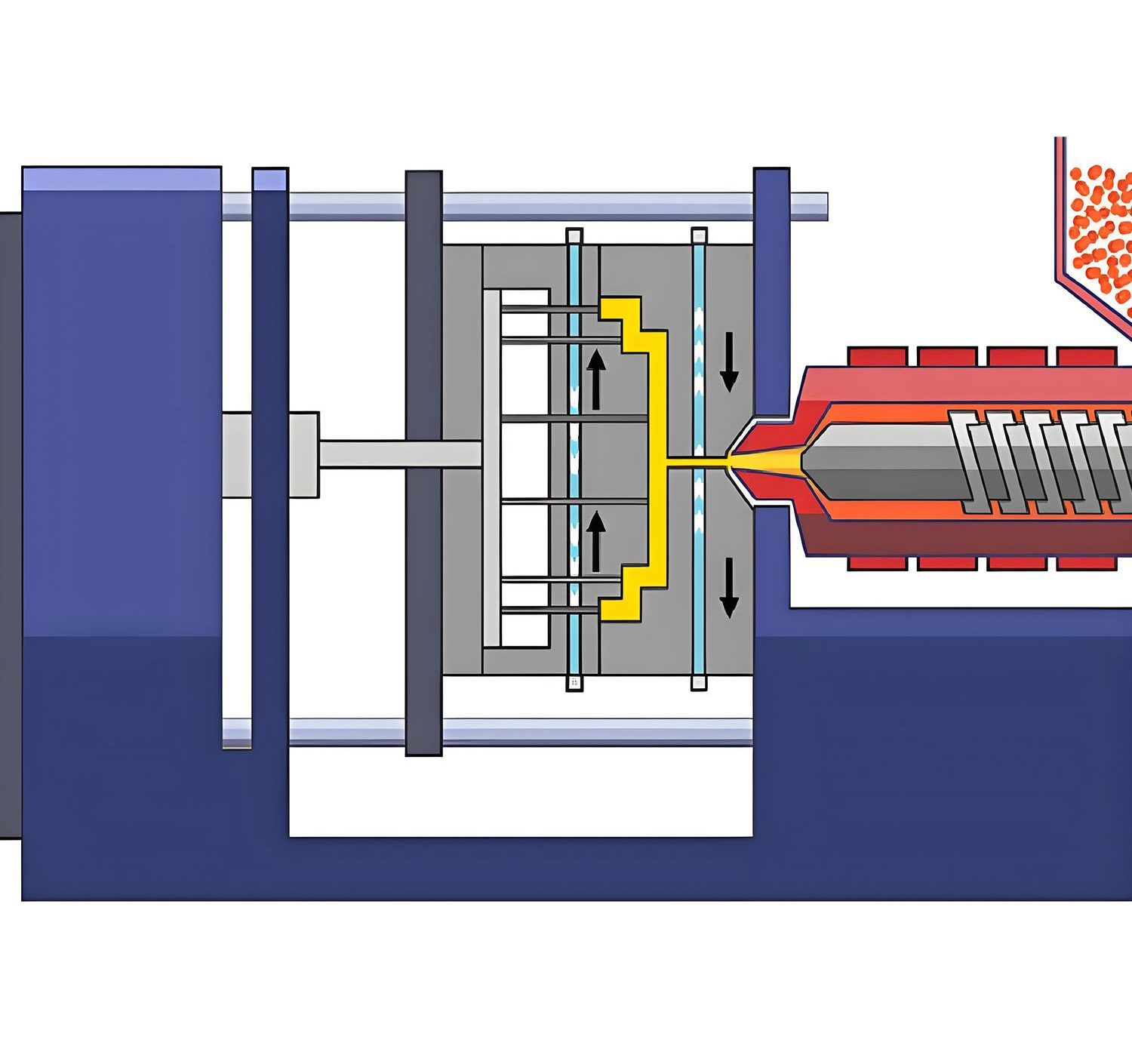

PC射出成形の方法:ステップバイステップガイド

ポリカーボネート(PC)は、耐衝撃性、透明性、高い耐熱性で知られる汎用性の高い熱可塑性プラスチックです。PCの加工には、製品の品質と性能を確保するために特定のパラメータに注意を払う必要があります。以下はステップバイステップのガイドです:

ステップ1:材料の準備:

ポリカーボネート(PC)は吸湿性があり、水分を吸収するため、気泡や筋、表面の欠陥などの欠陥の原因となります。

乾燥:乾燥:PC材料を110~130℃(230~266°F)で3~5時間乾燥させ、含水率を0.02%未満にする。これにより、水分による欠陥のない適切な加工が保証される。

混合:混合:添加剤や充填剤を使用する場合は、製造業者の指示に従って計量し、PCと混合する。材料に異物がなく、均一に混合されていることを確認する。

ステップ2:金型の準備:

適切な金型準備を行うことで、部品の排出が容易になり、成形工程での欠陥を防ぐことができます。

清掃:最終製品の品質に影響を及ぼす可能性のあるほこり、湿気、ゴミが金型にないことを確認する。

離型剤:離型剤:金型表面に離型剤を塗布し、固着防止と成形品の排出を容易にする。

アライメント:金型を射出成形機に正しく固定し、金型の欠陥の原因となるようなずれがないようにする。

ステップ 3: 材料の装填と射出のセットアップ:

適切な射出温度と射出圧力により、材料が金型内に正しく流れ込み、すべてのキャビティが充填され、安定した品質が確保されます。

材料を投入する:乾燥したPCペレットを射出成形機のホッパーに投入する。

射出温度:射出温度:射出温度は240℃~260℃に設定する。PCの溶融範囲は一般的に270℃~320℃であるが、分解や欠陥を防ぐために340℃を超えないようにする。

射出圧力:部品サイズと金型設計に応じて、射出圧力を1000~2000bar(14,500~29,000psi)の間で設定してください。

射出速度:射出速度:材料が金型に早く入りすぎて、フローマークやエアーの巻き込みなどの欠陥が発生しないように速度をコントロールする。

ステップ4:住居段階:

滞留段階は、金型への完全な充填を保証し、溶融PCが金型キャビティの形状をとることを可能にする。

圧力を維持する:射出後、溶融材料が細部まで完全に充填され、収縮や空洞が生じないように、金型内の圧力を維持する。

監視する:モニター:材料が冷め始めるまで、圧力が維持されるように注視する。

ステップ5:冷却段階:

適切な冷却は、反りや収縮などの欠陥を防ぎ、最終部品の寸法安定性を確保する。

冷却時間:冷却に十分な時間をかける。冷却時間は、部品の厚さ、複雑さ、金型温度によって異なります。部品が大きいと冷却時間が長くなることがあります。

金型温度:金型温度:反りやヒケなどの欠陥を誘発することなく最適な冷却を行うため、金型温度を80℃~120℃に保つ。

冷却チャンネル:金型内の冷却システムを効率的かつ均等に配置し、金型温度を一定に保つ。

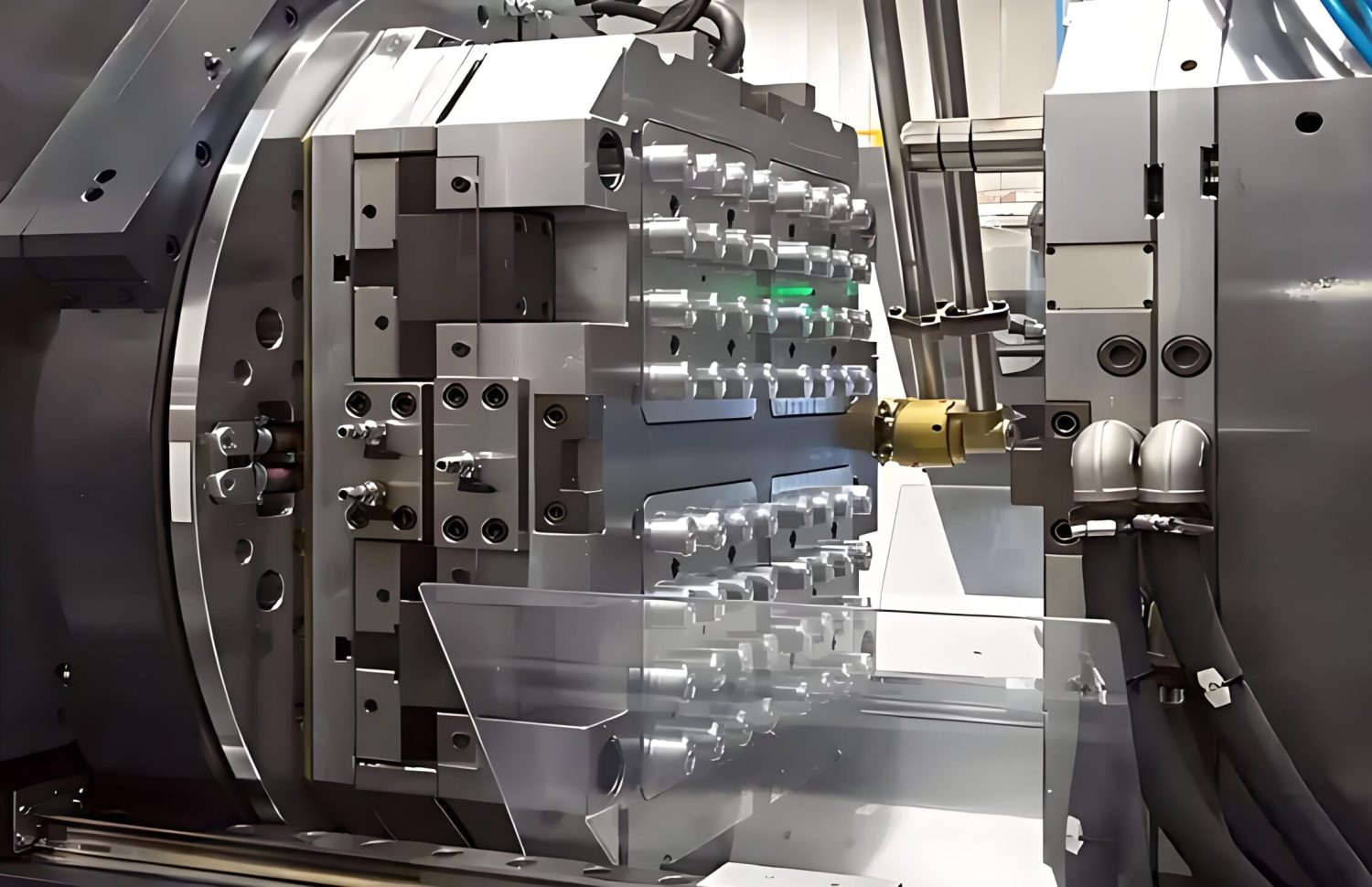

ステップ6:退場

適切な排出は、部品の完全性を維持し、スムーズな生産フローを確保するために非常に重要です。

射出機構:エジェクターピンやエアーを使って金型から押し出す。

フォースコントロール:デリケートな部品や複雑な部品の破損を防ぐために、排出力を調整します。

後処理:必要であれば、射出時に余分なバリや材料を取り除きます。

ステップ7:後処理:

後工程では、成形品が機能性と美観のために必要な仕様をすべて満たしていることを確認します。

トリミングとバリ取り:成形工程で残った余分な材料(バリ)を取り除く。トリミングや研磨作業が必要になる場合がある。

表面仕上げ:最終用途によっては、美観の向上や機能性の追加(耐薬品性や表面耐久性の向上など)のために、部品の研磨やコーティングが必要になる場合があります。

組み立て:成形部品がより大きな組立部品の構成部品である場合、必要な組立または接合作業を行う。

ステップ8:品質管理

成形品の品質を確保することは、製品規格と顧客満足度を維持するために極めて重要である。

検査:気泡、反り、色ムラなどの欠陥がないか定期的に検査すること。寸法精度が重要。

試験:試験:特に重要な用途については、耐衝撃性、透明性、耐熱性の試験を実施する。

一貫性:処理条件(温度、圧力、サイクルタイム)を監視し、生産工程全体で一貫した部品品質を確保する。

PC射出成形の利点は何ですか?

ポリカーボネート(PC)射出成形には多くの利点があり、自動車、家電、医療機器など様々な産業にとって理想的な材料となっています。ここでは、その主な利点を包括的にご紹介します:

1.高い強度重量比:

PCは高い強度対重量比を持ち、軽量化が重要な用途に最適です。この特性は、軽量材料が効率と性能に貢献する自動車や航空宇宙産業で特に有益です。

2.耐衝撃性:

ポリカーボネートは、低温下でも優れた耐衝撃性を発揮することで知られています。そのため、自動車部品、安全装置、保護カバーなど、衝撃を受ける部品に最適です。

3.耐薬品性:

PCは酸、塩基、溶媒を含む多くの化学薬品に耐性があるため、腐食性物質と接触する可能性のある化学処理装置や医療機器など、過酷な環境での用途に適しています。

4.熱抵抗:

ポリカーボネートは高い耐熱性を持ち、構造的完全性を損なうことなく高温に耐えることができます。この特性は、自動車のアンダーフード部品や電気エンクロージャーなど、熱にさらされる部品に適しています。

5.電気絶縁:

PCは優れた電気絶縁体であるため、コネクター、回路基板、高感度電子機器のハウジングなどの電気・電子部品によく使用されている。

6.光学的透明度:

ポリカーボネートは卓越した光学的透明性を提供するため、光学レンズ、照明カバー、医療機器など、機能性と美観のために高い透明性が要求される透明部品に最適です。

7.寸法安定性:

PCは優れた寸法安定性を示し、温度変化や物理的ストレスにさらされてもその形状を維持します。これは、正確な寸法と公差が要求される用途にとって極めて重要です。

8.反りが少ない:

ポリカーボネートは冷却時の反りが少なく、成形後の部品が意図した形状を保つことを保証します。この品質は、薄肉部品のような精度が要求される複雑な部品には特に重要です。

9.簡単な仕上げ:

PCの表面は、機械加工、研磨、コーティングによって簡単に仕上げることができるため、所望の外観や機能を得るために追加加工が必要な部品に適している。

10.大量生産のための費用対効果:

PC射出成形は、特に大量生産において費用対効果の高い製造プロセスである。金型を作成するため初期設定コストは高くなりますが、プロセスの効率性と大量の部品を迅速に生産する能力は、単位当たりのコストの低下につながります。

11.デザインの多様性:

PC射出成形では、複雑なデザインや薄肉部品など、非常に複雑な形状を作成することができます。この汎用性により、メーカーは精密な細部を持つ部品を製造することができ、自動車や医療用途などの産業に適しています。

12.色と仕上げの柔軟性:

このプロセスでは、PCを幅広い色で成形できるため、色のカスタマイズが可能であり、表面仕上げは特定の美的または機能的要件に合わせて調整することができる。オーバーモールドや加工中の着色剤添加などの技術は、設計の柔軟性を提供する。

13.収縮率が低い:

ポリカーボネートは冷却過程での収縮率が低いため、成形後も部品が正確な寸法を保つことができ、ぴったりと合わせる必要がある部品や厳しい寸法要件を満たす部品には不可欠です。

14.良好な接着性:

PCは他の素材との接着性に優れているため、自動車や電子機器など様々な産業において、異なる部品の接合や複数の素材を組み合わせた部品の組み立てが可能です。

15.高効率と高速生産:

PC射出成形は、10秒から120秒という迅速な生産サイクルタイムで知られています。この高い効率性により、大量の部品を素早く製造することができ、大量注文の要求に応えるのに理想的です。

16.一貫性と再現性:

一旦金型が作られれば、PC射出成形は何千個もの同じ部品を非常に安定した状態で生産することができます。この再現性は、特に精度が重要な産業において、品質基準を維持するために不可欠です。

PC射出成形の欠点は何ですか?

ポリカーボネート(PC)射出成形は、耐久性のある高品質な部品を生産できる利点がありますが、生産効率と費用対効果の両方に影響するいくつかの欠点もあります。以下がその例です:

1.高い処理温度:

PCには高い加工温度が要求されるが、特に大型部品ではその達成と維持が困難な場合がある。これは、エネルギー消費を増加させ、運用コストの上昇につながる可能性がある。

2.高い射出圧力:

PCは一般的に高い射出圧力を必要とするため、特に大型部品や複雑な部品の場合、設備に負担がかかり、成形工程が複雑になる可能性がある。

3.反り:

PCは反りが発生しやすく、特に部品設計が反り防止のために最適化されていない場合、反りが発生しやすくなります。これは、最終部品の寸法不整合や不合格率の上昇につながります。

4.収縮:

ポリカーボネートは冷却中に大きな収縮を示し、部品の寸法や精度に影響を与えます。この問題を解決するには、適切な金型設計と温度管理が重要です。

5.材料特性の変化:

PCは、特定のグレードや加工条件によって、耐衝撃性や引張強さなどの材料特性にばらつきが出ることがある。そのため、部品の品質を一定に保つことが難しくなります。

6.UV耐性は限定的:

PCは紫外線にさらされると劣化しやすく、光学的透明度や機械的特性に影響を与える。UV安定剤を添加することもできるが、これはコストと素材の複雑さを増大させる。

7.限定的な耐薬品性:

PCは多くの化学薬品に対して優れた耐性を持っているが、特定の溶剤や酸には弱い。このため、攻撃的な化学薬品にさらされることが多い用途での使用は制限される。

8.低温での脆さ:

ポリカーボネートは低温になると脆くなるため、極端な低温環境にさらされる用途には適さない。

9.溶接が難しい:

PCは、特にABSやPVCのような他のエンジニアリング・プラスチックと比べると溶接が難しく、組み立てや修理の工程で困難が生じる可能性がある。

10.高い材料費:

PCは他の多くのエンジニアリング・プラスチック、特に高品質グレードよりも高価である。このため生産コストが高くなり、大量生産ではコスト効率が悪くなる。

11.設計上の制限:

PCは、複雑な形状や薄い壁への成形が難しい場合があります。また、抜き勾配、肉厚、アンダーカットなどの形状を慎重に計画し、金型の突き出しや部品の品質の問題を回避する必要があります。

12.金型設計の要件:

PCは、適切な充填、冷却、射出を保証するために特殊な金型設計を必要とする。これは、射出成形プロセスに複雑さとコストを追加します。

13.成形後の作業:

PCから作られた部品は、所望の表面仕上げや寸法精度を達成するために、機械加工や研削などの成形後の追加作業が必要になる場合があり、製造時間とコストが増加する可能性があります。

14.素材の互換性:

PCは特定の材料や仕上げと互換性がない場合があり、特に複数の材料を使用するアセンブリでは、部品の性能や外観に影響を与える可能性があります。

PC射出成形における一般的な問題と解決策

ポリカーボネート(PC)の射出成形では、部品の品質、効率、材料特性に影響するさまざまな欠陥が発生する可能性があります。以下は、PCの射出成形工程で直面する一般的な問題と、その潜在的な解決策です。

1.反り:

反りは、成形品が内部応力や不均一な冷却によって変形し、寸法変化を引き起こすことで発生する。

原因がある:

冷却が不十分。

不適切な金型設計。

材料の過度の収縮。

解決策

金型の冷却経路を最適化することにより、冷却システムを改善する。

均一な冷却を確保するため、金型の肉厚を均一に設計する。

急激な温度変化を避けるため、制御された冷却を使用する。

部品の形状を維持するための構造補強を検討する。

2.エアトラップ/真空バブル:

エア・トラップは、金型キャビティに空気が閉じ込められ、部品に空洞や気泡が生じることで発生する。

原因がある:

金型のガス抜きが不十分。

射出速度が速く、エアが滞留する。

解決策

空気が適切に抜けるように、金型の通気性を高める。

エアーの巻き込みを減らすため、射出速度を下げる。

バキュームアシストシステムを使用し、注入工程で空気を除去する。

3.ショートショット:

ショートショットは、金型キャビティが完全に満たされていない場合に発生し、不完全な部品となる。

原因がある:

金型または材料の温度が低い。

射出圧力または射出速度が不十分。

排気の状態が悪い、または材料の流れが不十分。

解決策

バレルと金型の温度を上げ、材料が適切に流れるようにする。

ブースト噴射圧と噴射速度。

より流動性の高い材料を使用し、流れを改善するためにゲートとランナーを大きくして金型を再設計する。

4.表面の欠陥(フローマーク、ウェルドライン、ピッティング、ストレッチマーク):

このような表面上の問題は、射出中に材料が均一に流れなかったり、方向や速度が急激に変化したりすると発生し、目に見える欠陥につながる。

原因がある:

金型または材料の温度が低い。

不適切な材料配合。

射出速度が速く、溶融物の破裂を引き起こす。

解決策

金型と材料の温度を上げ、流動性を向上させる。

湿気に起因する欠陥を防ぐため、材料の配合を調整し、適切な乾燥を行う。

フローマークやピッティングを避けるため、射出速度を遅くし、射出時間を長くする。

材料の流れを良くし、溶接線を防ぐために、ゲートの設計を変更する。

5.パーティングラインの欠陥:

パーティングラインの欠陥は、金型の半分が正しく揃わず、完成品に目に見える継ぎ目が残る場合に見られる。

原因がある:

パーティングラインの位置が不適切。

金型設計の不備。

材料の過度の収縮。

解決策

パーティングラインの位置を最適化し、目に見える欠陥を最小限に抑える。

金型のアライメントを正確にすること。

収縮を抑え、金型への充填を確実にするために、材料の配合を調整する。

6.退場問題:

射出成形の問題は、成形品が金型から適切に射出されず、損傷や遅れの原因となる場合に発生する。

原因がある:

不適切な排出システムの設計。

金型設計が不適切、または抜き勾配が不十分。

材料の過度の収縮。

解決策

エジェクターピンを追加したり、空気圧式または油圧式のエジェクターを使用したりして、エジェクションシステムの設計を改善する。

適切な抜き勾配で金型設計を最適化し、部品の離型を容易にする。

冷却時の収縮を抑えるために、材料の配合を調整する。

7.材料の蓄積と金型の詰まり:

材料が溜まったり詰まったりすると、金型が閉塞し、遅延や品質の悪い部品につながる可能性がある。

原因がある:

カビの清掃が不十分。

材料の粘度が高すぎる。

不適切な射出速度。

解決策

材料の蓄積を防ぐため、定期的に金型を清掃してください。

温度と材料の配合をコントロールして、材料の粘度を調整する。

射出速度を最適化し、金型内に余分な材料が溜まらないようにする。

8.材料の劣化:

劣化は、PC材料が熱、光、または化学薬品に過度にさらされることによって壊れるときに起こる。

原因がある:

処理温度が高い。

注射中に熱や空気に長時間さらすこと。

解決策

処理条件が推奨温度範囲内であることを確認する。

材料の劣化を防ぐため、温度管理されたシステムを使用する。

材料を適切に保管し、注入時間を管理することで、熱と光への曝露を最小限に抑える。

9.材料特性の変化:

材料特性のばらつきは、強度、透明性、柔軟性など、最終製品の性能のばらつきにつながる可能性がある。

原因がある:

一貫性のない材料配合。

不適切な処理条件。

成形前の材料の乾燥が不十分。

解決策

安定した品質を確保するために、材料の配合を調整する。

温度や圧力などの処理条件を最適化する。

湿気に起因する欠陥を避けるため、成形前に材料を適切に乾燥させてください。

10.部品の重量と寸法のばらつき:

部品の重量や寸法にばらつきが生じるのは、金型設計の問題や材料の流れが一定でないことが原因です。

原因がある:

一貫性のない金型設計。

不適切な処理条件(温度、圧力など)。

素材の収縮。

解決策

金型設計を最適化し、部品の均一な充填とばらつきを抑える。

加工条件を微調整し、重量と寸法を一定に保つ。

材料の配合を調整し、過度の収縮を抑える。

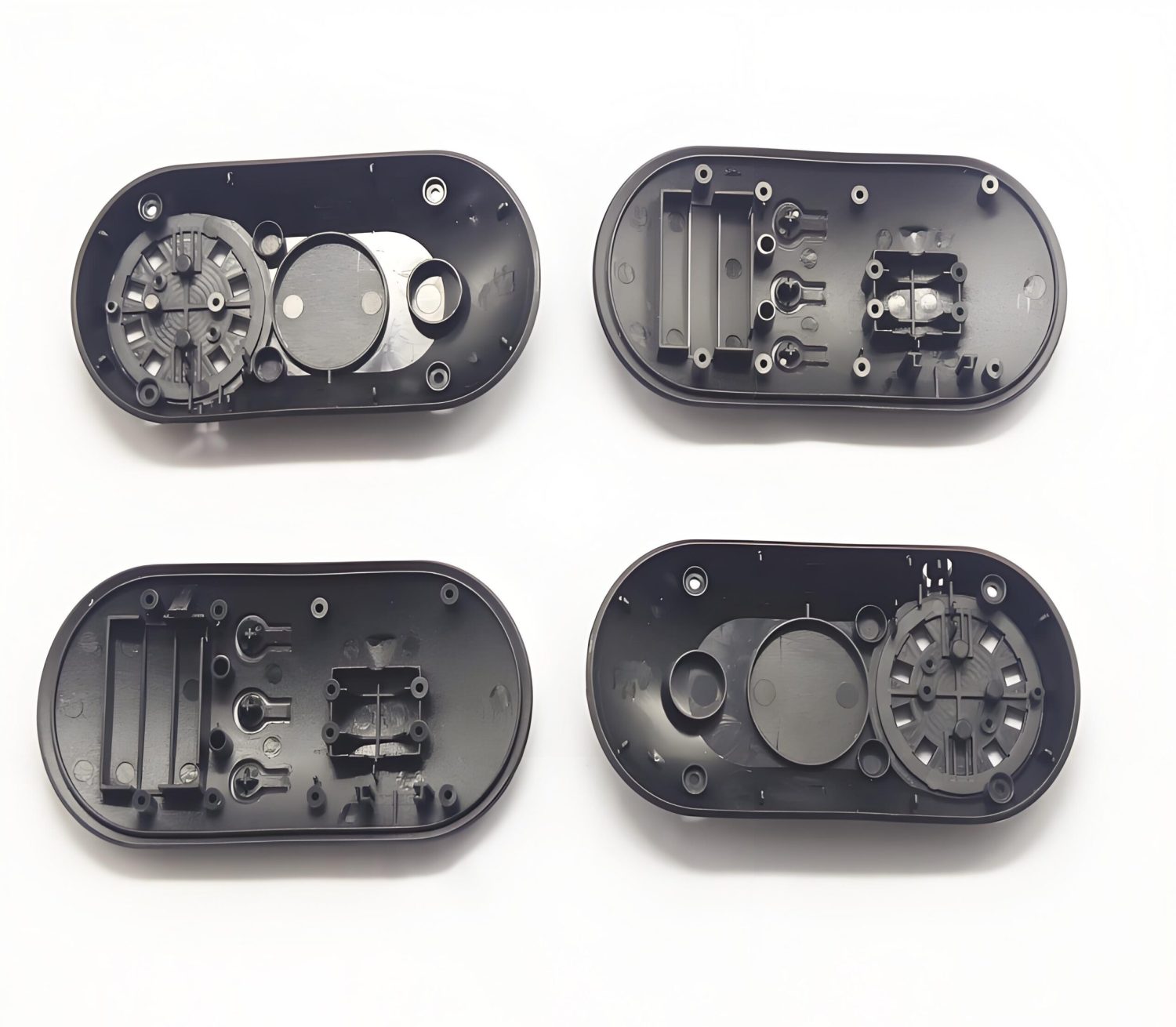

PC射出成形の用途は?

ポリカーボネート(PC)射出成形は、耐衝撃性、光学的透明性、耐熱性などの優れた特性を生かし、幅広い産業分野で使用されている汎用性の高い製造プロセスです。以下は、PC射出成形のアプリケーションの包括的な概要です:

1.自動車産業:

部品:PCは、ヘッドライトレンズ、ダッシュボード、内装トリム、外装部品などの自動車部品に広く使用されている。その耐衝撃性、軽量性、光学的透明性は、自動車の安全性と性能の両方に貢献している。

2.エレクトロニクス産業:

筐体と部品:PCは、ラップトップ、スマートフォン、タブレットなどの電子機器の筐体に一般的に使用されている。その優れた絶縁特性と耐衝撃性は、電気・電子用途における耐久性と安全性を保証します。

3.建設業界:

建築材料:PCは天窓、屋根板、窓ガラスに使用され、優れた耐久性、耐候性、光学的透明性を提供します。これらの特徴により、建築における安全性と透明性が要求される用途に最適です。

4.医療機器

手術器具と機器PCは注射器、医療用チューブ、手術器具の製造に不可欠です。その生体適合性、滅菌の容易さ、高強度により、PCは医療用途で信頼される材料となっています。

5.消費財:

日常製品:PCは、眼鏡レンズ、水筒、安全ヘルメットなどの製品に広く使用されています。その耐衝撃性と審美的な多様性により、耐久性に優れ、見た目にも魅力的な消費者向けアイテムが実現します。

6.航空宇宙と防衛

航空機部品:PCは航空機のコックピット窓、レンズ、計器パネルに採用されています。その軽量性、強度、透明度の組み合わせは、精密さと安全性が要求される航空宇宙環境において非常に重要です。

7.光学アプリケーション:

レンズと光学部品:PCは、その光学的透明度、耐傷性、強い衝撃に耐える能力により、カメラレンズ、プロジェクターレンズ、眼鏡レンズなどに使用されている。プロ用にも一般消費者用にも理想的な光学部品です。

8.食品加工:

機器部品:PCは、耐薬品性、衝撃強度、食品との接触に対する安全性から、食品加工機械や貯蔵容器に使用されている。繰り返し洗浄や殺菌が必要な用途に最適です。

9.スポーツ用品:

保護具:PCはヘルメット、ゴーグル、その他のスポーツ保護具に使用されています。その高い耐衝撃性、軽量設計、快適性は、アスリートの安全性とパフォーマンスを確保するために不可欠です。

10.おもちゃとゲーム:

プラスチック玩具:PCは、アクションフィギュアや人形など、耐久性と安全性が求められる玩具に使用されている。その無毒性、強靭性、複雑な形状を形成する能力は、玩具製造において好まれる材料となっている。

11.包装:

容器とボトルPCは水筒や食品容器のような包装資材に使用される。その耐衝撃性、透明性、繰り返しの使用に耐える能力は、長持ちする持続可能なパッケージング・ソリューションに適しています。

12.電気部品:

コネクターとスイッチ:PCは電気コネクター、スイッチ、回路基板に利用されている。その優れた絶縁特性と難燃性は、電気用途における安全性と信頼性を保証します。

Family Molds vs. MUD Systems: Which Strategy Best Manages Multi-Part Injection Molding Projects?

キーポイント – 金型精度はすべての段階で決定される:製品設計、金型設計、鋼材選定、加工、組立、プロセス制御—いずれかの段階での弱点が全体の精度を制限する。 – 適切に

高速射出成形機とは?

Key Takeaways – A high-speed injection molding machine is defined by injection speed4s of 300–600 mm/s and clamp speeds exceeding 500 mm/s, compared to 100–200 mm/s for standard machines—enabling cycle

射出成形の精度を高めるには?

Key Takeaways – Mold precision is determined at every stage: part design, mold design, steel selection, machining, assembly, and process control—a weakness at any stage limits overall precision. – Properly

最適化ソリューションの提供 無料

- 設計フィードバックと最適化ソリューションの提供

- 構造の最適化と金型コストの削減

- エンジニアと1対1で直接話す