射出成形金型の品質を評価することは、製造工程における精度、耐久性、費用対効果を確保するために極めて重要である。

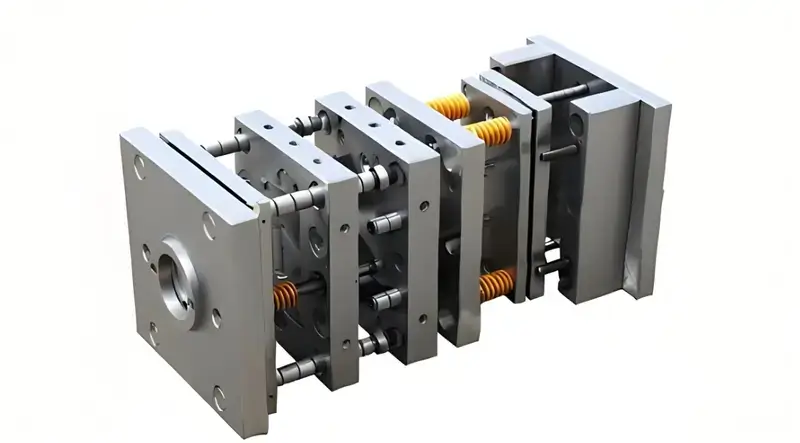

材料の選択、寸法精度、表面仕上げ、金型設計を検討し、射出成形金型の品質を評価する。耐久性、メンテナンス要件、生産効率に焦点を当て、製造における最適なパフォーマンスを確保する。

これらの品質指標を理解することで、製造オペレーションと製品の成果を最適化することができます。高品質な射出成形用金型を選択し、維持するための具体的な基準と業界のベストプラクティスを深く掘り下げます。

高品質の射出成形金型は、常に完璧な製品を保証する。偽

一貫性と耐久性を高める一方で、材料や工程パラメーターなどの外部要因も製品の品質に影響を与える。

高品質の金型は、最適な性能を発揮するために最小限のメンテナンスしか必要としない。真

優れた材料で設計された金型は、メンテナンスの頻度が少なく、ダウンタイムとコストを削減できることが多い。

射出成形の一般的な問題点と解決策とは?

射出成形金型は、反り、ショートショット、バリなど様々な問題に直面し、製品の品質や効率に影響を与える。

射出成形金型の一般的な問題には、反り、ショートショット、バリなどがあり、それぞれに適切な金型設計、ベント、材料選択などの具体的な解決策があります。これらの問題に対処することで、自動車から消費財に至るまで、成形プロセスの品質と効率が向上します。

金型の品質不良

金型の寸法精度が基準に達していない

-

理由 金型加工精度が十分でなく、組立精度も十分でないため、射出成形部品の寸法精度が基準に達しておらず、変形が生じる。

金型の構造は不合理

-

理由 金型の設計が不十分、抜き勾配が小さすぎる、フリップ金型の構造が不適切であったため、成形品にバリや欠陥が発生した。

-

解決策 金型を再設計し、適切な抜き勾配を確保し、スライドや傾斜トップなどの補助リリース機構を追加するためにフリップ金型構造を再設計する。

カビのメンテナンスは適時ではない

-

理由 長期間の使用により金型が傷み、寿命が短くなる。

-

解決策 定期的な金型メンテナンスシステムを確立し、定期的に金型の清掃、潤滑、検査、メンテナンスを行い、発生しうる問題をタイムリーに発見し、修理する。

金型の温度管理が良くない

-

理由 射出成形時の金型温度の正確な制御ができないと、成形品の熱収縮や変形などの問題が生じる。

-

解決策 先進的な温度制御システムを採用し、金型温度を正確に制御し、射出工程中に金型が安定した温度を維持することを保証する。

不適切な射出成形プロセス

-

理由 射出圧力、射出速度、射出温度、その他の工程パラメータが適切に設定されず、射出成形品に欠陥が生じる。

-

解決策 を設定する。 射出プロセスパラメーター3 射出成形部品の材料と構造の特性に基づいて、安定した信頼性の高い射出工程を確保するために適切な。

適切な金型ベントは、射出成形におけるバリ発生を防止します。真

十分な換気により、閉じ込められた空気やガスを逃がし、引火と呼ばれる過剰な材料の流出を防ぐ。

金型の反りはもっぱら高温が原因である。偽

温度は反りに影響するが、不均一な冷却、材料の収縮、不適切な金型設計などの要因もこの問題の原因となる。

射出成形金型品質の合格基準とは?

高品質の射出成形用金型を確保することは、製品の一貫性と製造の成功に不可欠であり、特定の受け入れ基準を厳守する必要があります。

射出成形金型の品質基準には、寸法精度、表面仕上げ、均一な厚み、材料の完全性、適切な機能性が含まれます。これらの基準を満たすことで、一貫した部品の品質、寿命、生産における費用対効果が保証されます。

金型外観の許容基準

射出成形金型は、滑らかで平らで、目立つ傷、砂穴、亀裂、その他の問題がないこと。表面のメッキやコーティングは均一で強く、剥がれや肌荒れがないこと。金型には、金型番号、仕様、製造日などの情報が明確かつ正確に表示されていること。

金型銘板の内容は完全でなければならず、明確な文字が整然と並べられていなければならない。金型銘板は、テンプレートと基準コーナーの近くの金型脚部に固定する。銘板はしっかりと固定し、簡単に外れないようにする。

について 冷却水ノズル4 はプラスチックブロックインサート水ノズルを使用し、顧客が他の要求があれば、それに従うべきである。冷却水ノズルは金型枠の表面からはみ出さないようにする。冷却水ノズルには皿穴が必要で、皿穴の直径は25mm、30mm、35mmの三つの仕様がある。

穴には面取りがあり、面取りは一定でなければならない。冷却水ノズルには、出し入れマークを付ける。英字と数字のマークは5/6より大きく、ウォーターノズルの位置は真下に10mmとする。筆跡は明瞭で美しく、整然とし、等間隔であること。

金型の付属品は、金型の持ち上げや保管に影響を与えないようにしてください。次のような露出したシリンダー、ノズル、プリセット機構などを設置する場合は、それらを保護するための支持脚が必要です。支持脚は、支持脚を貫通するネジで金型フレームに固定する。支持脚が長すぎる場合は、外ネジ柱を回して金型フレームに固定することもできる。

金型排出穴のサイズは、指定された射出成形機の要件を満たす必要があります。小型の金型を除き、1つのセンター射出しか使用できない。位置決めリングは確実に固定する必要があります。リングの直径は2種類ある:100mmと250mmがあります。位置決めリングは、お客様の特別な指定がない限り、ベースプレートより10~20mmの高さです。

金型の外形寸法は、指定された射出成形機の要件を満たす必要があります。方向性のある設置が必要な金型には、前面または背面のテンプレートに設置方向を示す矢印を付ける。矢印の横には「UP」と記載する。

矢印と文字は黄色で、文字の高さは50mmとする。金型枠の表面には、穴、錆び汚れ、冗長な吊り環、蒸気の出入り口、油穴、その他外観に影響する欠陥がないこと。

金型は持ち上げやすく、運搬しやすいものでなければならない。金型部品は吊り上げ時に分解しないこと。リフティングリングがウォーターノズル、オイルシリンダー、プリセットレバーなどに干渉しないこと。

サイズ許容基準

について 金型寸法5 は設計図面と一致していなければならず、主要寸法は指定された公差内になければならない。金型や製品によって、寸法公差の要件は異なります。精密射出成形金型は通常、寸法公差が厳しくなります。

金型構造の許容基準

について 金型構造6 金型の開閉動作がスムーズで、詰まりや異音がないこと。金型の開閉動作がスムーズで、詰まりや異音がないこと。金型のガイド機構と位置決め機構は正確でなければならず、金型を閉じた時の精度を確保しなければならない。

射出成形性能の許容基準

金型をテストする場合、良いパーツを撮影できなければなりません。フラッシュやショートショット、気泡がなく、適切な大きさの部品であること。金型は、必要なパーツを作るのに十分な速さで動くべきです。

金型材料と硬度熱処理許容基準

金型ベースは標準金型ベースに従って選択する。金型成形部品と鋳造システム(コア、可動インサート、固定インサート、可動インサート、ランナーコーン、プッシュロッド、スプルー)の材料は40Cr以上の性能を持つ必要があります。

金型が腐食しやすいプラスチックは、次のようなものでなければならない。 耐食材料[^7]、または成形表面は防錆対策を講じる必要がある。金型成形部品の硬度は50HRC以上、または表面硬化処理の硬度は600HV以上でなければならない。或いは、表面硬化処理硬度は600HV以上でなければならない。 金型の熱処理7 は、材料の硬度、強度、その他の性能指標を確保するためのプロセス要件を満たす必要がある。

イジェクタ、リセット、挿入および取り外し規格

排出はスムーズで、詰まりがなく、異常音がないこと。斜め上面は研磨し、斜め上面はコア面より低くする。摺動部には油溝を設け、表面は窒化処理し、処理面の硬度はHV700以上とする。

すべてのトップロッドに回転止めの位置決めをし、各トップロッドに番号をつける。また 排出距離8 リセットスプリングは、標準部品から選択する必要があります制限するためにリミットブロックによって制限されるべきである、バネの端は、研磨、切断されるべきではない。

スライダーは、コアは旅行制限を持つ必要があります、スプリングリミット、スプリング不都合を持つ小さなスライダーは、波のネジをインストールすることができます;シリンダーコアは旅行スイッチを持つ必要があります。スライダーの中心は一般に斜めのガイドのコラムを使用します、斜めのガイドのコラムの角度は 2° ~ 3° のスライダーの錠の表面の角度より小さいべきです。スライダーのストロークが長すぎるシリンダー抽出を使用する必要があります。

シリンダーコア抜きの成形部端面を包む際、シリンダーに 自動ロック機構9.

スライダー幅が150mm以上の大型スライダーは、ウェアプレートより下にあること、 摩耗の版の材料10 T8A、HRC50の熱処理硬度〜55、0.05〜0.1ミリメートルよりも高い大きな表面よりも摩耗板を選択し、油溝を開く必要があります。トップバーは、上下に張るべきではない。

バーブの方向は一定であるべきで、バーブは製品から簡単に取り外せる。

トップバーの穴とトップバーの間の隙間、シール部の長さ、トップバーの穴の表面粗さは、関連する企業標準の要求に従ってください。製品は、作業者が下ろすのに有利でなければならない。製品が排出される時、上部の傾斜に沿いやすく、上部のバーに溝やエッチングを追加する必要があります。

トップバーに固定されたトップブロックは堅固で信頼できるものでなければならず、周囲の非成型部分は3°~5°の傾斜で加工され、下部外周は面取りされていなければならない。金型枠の油穴は鉄くずがないようにする。リターンロッドの端面は平らで、スポット溶接をしない。スプルー底部にはガスケットやスポット溶接をしない。

三板金型のゲートプレートガイドはスムーズにスライドし、ゲートプレートは引き離しやすい。三板金型のリミットレバーは、金型設置方向の両側に配置するか、金型枠外に引き板を追加して、リミットレバーがオペレーターに干渉しないようにする。

油路と空気路は滑らかでなければならず、油圧排出リセットは所定の位置になければならない。ガイドスリーブの底を開いて排気口を作ること。位置決めピンの取り付けに隙間があってはならない。

冷暖房システムの受入基準

冷却または加熱システムは十分に滑らかでなければならない。シーリングは信頼性が高く、0.5MPaの圧力下で漏れがなく、修理が容易であること。

金型枠に開けるシール溝のサイズと形状は、関連規格の要求を満たさなければならない。シールリングを設置する時、グリースを塗布し、設置した後、金型枠の表面より高くする。水と油のランナースペーサーは、非腐食性の材料を使用する。

前後の金型は集中給水を採用する。加熱システムは、射出成形プロセスの安定性を確保するために、金型の温度を正確に制御できるようにする。冷却と加熱のパイプは漏れがないこと。

注湯システムの標準

ゲートの位置は、製品の外観に影響を与えないようにし、製品組立の要求を満たすようにする。ランナーの断面形状や長さは、成形品の品質を確保することを前提に、工程をできるだけ短縮し、断面積を小さくして充填・冷却時間を短縮すると同時に、注湯系でのプラスチックのロスを最小限に抑えるよう合理的に設計する。

フロント・テンプレートの背面にある3プレート金型のスプルーの断面は、台形または半円形であることが望ましい。3プレート金型は、スプルー・プレートにブレーク・ハンドルがあり、スプルー入口の直径が3mm以下で、ボール・エンドに3mmの深さの段差がスプルー・プレートに凹んでいることが望ましい。ボールプラーは確実に固定される必要があり、位置決めリングの下で押したり、ヘッドレスネジで固定したり、プレッシャープレートで押したりすることができる。

ゲートとランナーは、図面要求事項に従って寸法を決め、手作業ではなく機械加工する。ポイント・ゲートのスプルーは、仕様要件に従ったサイズにする。ランナーの前端は、コールド・スラグ・ウェルとして延長部を設ける。エジェクター・ピンのZベンドは、スムーズな移行が必要です。パーティング・ライン上のランナーは丸く、前後半の位置がずれないようにする。

トップバーの潜在ゲートは表面ヒケがないこと。クリアパーツのコールドスラッグウェルの直径と深さは、設計基準通りであること。スプルーは取り外しやすく、部品にはスプルー跡がなく、組み立てたときに部品にスプルーが残らない。湾曲したフックを持つ潜在スプルーの場合、インサートの両半分は窒化処理され、表面硬度はHV700であるべきである。

ホットランナーシステム標準

ホットランナーの配線レイアウトは、合理的でアクセスしやすいものでなければならない。配線番号は1対1で対応すること。ホットランナーは安全試験を受け、対地絶縁抵抗が2MW以上であること。

温度制御盤、ホットノズル、ホットランナーを標準化する。主流ノズルはネジ式ホットランナー接続部にセットされ、底面はシール面に接触している。ホットランナーは加熱板または加熱棒とよく接触し、加熱板はネジまたはスタッドで固定され、表面のはめ合いがよい。

Jタイプの熱電対を使用し、温度調節計と合わせる。各発熱体グループには熱電対制御を設け、熱電対の位置を合理的に配置する。

ノズルは設計要件を満たすこと。ホットランナーは確実に位置決めされ、少なくとも2本の位置決めピンまたは追加ネジで固定されていること。ホットランナーとテンプレートの間に断熱パッドがあること。

温度調節計の設定温度と実際の表示温度との誤差は±5℃以下でなければならず、温度調節は敏感である。キャビティとノズルの取り付け穴は貫通していること。

ホットランナー配線は束ねてプレッシャープレートで覆う。同じサイズのソケットが2つあるので、明確にマークすること。制御ワイヤはシースされ、損傷していないこと。温度制御盤は信頼できる構造で、ネジに緩みがないこと。ソケットはベークライト板に取り付けられ、型板の最大サイズを超えることはできない。ワイヤーが金型の外に露出しないようにする。

ホット・ランナーやテンプレートが配線に接触する部分は、すべて丸く加工する。テンプレートを組み立てる前に、すべての配線に断線や短絡がないこと。すべての配線が適切に接続され、十分に絶縁されていること。テンプレートを取り付け、クランプした後、すべての配線をマルチメーターで再度チェックすること。

成形部品、パーティング面、排気溝標準

前後の金型に凹凸、穴、錆など外観に影響する欠陥がないこと。インサートと金型枠の隙間は1mm以下であること。パーティング面は、隙間がないように携帯用砥石を使用せず、きれいに整頓し、シール部分に凹みがないこと。排気溝の深さは、プラスチックのはみ出し端より小さくする。

インサートが所定の位置にあり、スムーズに配置され、確実に位置決めされていること。インサート、中子などが確実に位置決めされ、固定されていること、丸いピースは回転が止まっていること、インサートの下に銅や鉄が敷き詰められていないこと。トップバーの端面がコアと一致していること。前後の金型の成形部分には、座屈や面取りなどの欠陥がないこと。バーの排出がスムーズであること。

マルチキャビティ金型の場合、左右の部品をLまたはRと表示する必要があります。位置とサイズに顧客の要求がある場合は、顧客の要求に従って、一般的に外観と組み立てに影響を与えない場所に追加する必要があり、フォントサイズは1/8です。金型枠のロック面は所定の位置で、75%以上の面積に触れるようにする。

トップ・バーは側壁により近く、バーやボスの横に配置し、より大きなトップ・バーを使用する。同じ部品には、1、2、3などと表示する。それぞれの接触貫通面、挿入貫通面、パーティング面を研究し、所定の位置に合わせる。

パーティング面のシール部分は設計基準を満たす必要があります。10~20mm以下の中型金型、30~50mmの大型金型では、残りの加工は避ける。 スキンパターンとサンドブラストは、顧客の要求を満たすために均一でなければなりません。製品の外観上の要件は、ネジ上の製品は、抗収縮対策でなければなりません。20ミリメートル以上のネジ列の深さは、トップチューブを使用するように選択する必要があります。

製品の肉厚は均一であるべきで、偏差は±0.15mm以下に制御されるべきである。リブの幅は、斜め上部の外観の肉厚の60%以下でなければならず、コア上のスライダーは、固定する信頼性の高い方法でなければなりません。前金型は後金型に挿入されるか、または後金型は前金型に挿入され、そこに面取りされたロッキングの周りと空気を避けるために加工されるべきである。

射出成形工程標準

通常の射出成形プロセスでは、金型は射出成形生産の安定性とプロセスパラメータの調整可能性と再現性を持っている必要があります。射出成形時の金型の射出圧力は、一般的に射出成形機の定格最大射出圧力の85%以下でなければならない。

射出生産中の金型の射出速度は、射出速度のストロークの4分の3、定格最大射出速度の10%以上、または定格最大射出速度の90%以上でなければなりません。射出生産中の金型の保持圧力は、一般的に実際の最大射出圧力の85%以下でなければならない。

射出成形時の金型のクランプ力は、適用機種の定格クランプ力の90%以下でなければならない。射出成形中、製品とスプルーの取り出しが簡単で安全でなければならない(時間は一般的にそれぞれ2秒以内)。インサート付き金型は取り付けが簡単で、生産中に確実に固定できること。

包装、輸送基準

金型キャビティを清掃し、防錆油をスプレーする。摺動部に潤滑油を塗布する。スプルーブッシュの入口をグリースでシールする。金型にクランプピースを取り付け、設計要件を満たしていることを確認する。スペアパーツが揃っていることを確認し、詳細なリストとサプライヤーの名前を記入する。

金型の水、液体、ガス、電気の出入り口を密閉し、異物の侵入を防ぐ。顧客の要求に応じて、金型の外面に塗料を吹き付ける。

顧客の要求に応じて、金型を防湿、防水、耐衝撃梱包する。金型製品図面、構造図面、冷却・加熱システム図面、ホットランナー図面、予備部品と金型材料サプライヤー情報、操作説明書、金型試験報告書、工場検査証明書、電子文書が完備していることを確認する。

射出成形金型は常に寸法精度を達成しなければならない。真

寸法精度は、部品が意図したとおりにフィットして機能し、製造エラーや不合格品を最小限に抑えるために極めて重要です。

射出成形金型の表面仕上げは、機能的な基準を満たせば無視することができる。偽

表面仕上げは成形部品の美観と機能特性に影響を与えるため、金型品質の不可欠な側面となっています。

射出成形金型の品質検査方法とは?

射出成形金型の品質を確保することは、高品質の部品を安定的に生産するために不可欠です。金型の精度、耐久性、機能などを、生産開始前にさまざまな検査方法で確認します。

射出成形金型の品質検査方法には、目視検査、寸法測定、金型摩耗評価などがあります。これらの方法は、高品質の生産基準を維持するために重要な、アライメント、適切なキャビティ寸法、および金型の機能性を保証します。

外観検査方法

外観は良いか悪いかの重要な兆候の一つである射出成形金型、良い射出成形金型は、きちんとした外観、欠陥がない、滑らかな表面を持っている必要があります。あなたが射出成形金型を購入するときは、金型の表面に亀裂、気泡、傷やその他の欠陥があるかどうかを見て、射出成形金型が良いか悪いかを判断することができます。

寸法検査方法

射出成形金型の寸法精度は、射出成形品の品質にとって非常に重要である。良い射出成形金型は高い寸法精度と寸法安定性を持っていなければなりません。射出成形金型の寸法を正確に測定し、射出成形金型の良し悪しを判断するために、ノギス、ノギスなどの測定工具を使用することができます。

材料と熱処理の検査方法

金型に使用する材料が要求事項を満たしているかどうかを、材料の品質証明書類を見て確認する。硬度計を使って金型の主要部品の硬度を測定し、熱処理が工程要件を満たしているかどうかを確認する。いくつかの重要な金型部品については、金属組織分析を行い、材料の組織構造と熱処理の品質を確認することができます。

射出成形金型の材質は、金型の寿命と射出製品の品質に直接影響する。射出成形金型は、輸入された鋼鉄、特殊合金などの高品質の材料を使用する必要があります。射出成形金型の品質は 射出成形用金型材料証明書11 を実施し、材料の物性試験を行う。

加工精度検査方法

射出成形金型の精度は、射出成形品の寸法精度と表面品質に直接影響する。良い射出成形金型は、加工精度が高く、表面が滑らかでなければならない。また 射出成形金型の加工精度[13]は、射出成形金型の品質を判断するために、座標測定機などのツールを使用してテストすることができます。

耐用年数検査方法

射出成形金型の寿命は、生産効率とコストに直接影響する。射出成形金型は耐用年数が長く、メンテナンスが簡単でなければならない。射出成形金型の耐用年数、メンテナンス方法などを知ることで、射出成形金型の品質を判断することができます。

カビの構造検査方法

金型を手動で開閉し、スムーズに動くか、変な音がしないか、動かないかを確認する。ガイドピン、ガイドブッシュ、アライメントピンなど、金型のガイド機構や位置決め機構がしっかりとフィットしているか、摩耗していないかを確認する。フィーラーゲージを使って、金型の各部分のクリアランスをチェックし、それらが想定されているものであることを確認する。

射出成形性能試験方法

指定されたプラスチック材料と射出成形プロセス・パラメーターを使用して、生産成形用のテスト金型を稼動させる。成形品の外観をチェックし、外観不良がないかを確認する。

ゲージを使用して部品の寸法を測定し、要件を満たしているかどうかを確認する。金型の射出サイクルを記録し、生産効率の要件を満たせるかどうかを確認する。テスト金型の結果に基づいて、良い部品を作れるようになるまで金型を調整し、最適化する。

冷暖房システム試験方法

冷却系統に一定の圧力で水またはクーラントを充填 し,配管に漏れがないか点検する。冷却システムの冷却効果が均一かどうかを確認するため、温度センサーを使用して冷却パイプ周辺の温度を測定する。加熱システムについては、発熱体の作動状態をチェックし、金型表面の温度を測定して、加熱システムが正確に温度制御できるかどうかを確認する。

目視検査は射出成形金型の表面欠陥を検出する。真

目視検査は、金型使用前に、部品の品質に影響を及ぼす可能性のある明らかな表面の欠陥を特定するのに役立ちます。

品質検査に寸法測定は不要である。偽

寸法測定は、金型が設計仕様を満たしていることを確認し、最終製品の欠陥を防ぐ。

要約する

の質を判断する。 射出成形金型11まず、その設計が製品の要求を満たしているかどうかをチェックし、金型の構造が合理的で、製品の生産を効果的にサポートできることを確認する必要があります。

第二に、金型材料は、耐用年数を向上させるために、高い強度と耐摩耗性を持っている必要があります。同時に、射出成形金型の加工精度を高くし、生産される製品のサイズを正確にする必要がある。

最後に、金型のメンテナンスと維持管理も重要で、長期的な安定性と生産効率に影響する。

[7]:最適な耐食性材料を探求することで、様々な用途における金型の寿命と性能を向上させることができる。

-

この資料をご覧になれば、耐久性と性能を向上させるために高品質の金型材料を選択することの重要性がご理解いただけるでしょう。 ↩

-

このリンクは、高品質の射出成形部品を実現するために重要な、金型加工精度を高めるための洞察を提供します。 ↩

-

射出工程のパラメータを正しく理解することは、安定した信頼性の高い射出工程を確保し、欠陥のない製品を生み出すために不可欠です。 ↩

-

冷却水ノズルの仕様を理解することで、金型の設計と効率を高めることができます。 ↩

-

標準的な金型寸法を知ることで、射出成形機との互換性が確保され、生産効率が向上します。 ↩

-

金型構造の主要な構成要素を理解することは、製造工程における品質と効率の確保に役立つ。 ↩

-

熱処理について学ぶことは、生産を成功させるために重要な金型の耐久性と性能を向上させるための洞察を提供します。 ↩

-

射出距離を理解することは、成形効率と製品品質を最適化するために非常に重要です。詳しくはこちらをご覧ください。 ↩

-

成形工程の安全性と信頼性を高めるためのセルフロック機構とその役割について学びます。 ↩

-

お客様のプロジェクトの耐久性と性能を向上させるウェアプレートの最適な素材をご覧ください。 ↩

-

射出成形用金型を設計するには射出成形用金型を設計するには、まず製品の形状と材料を定義します。次に、抜き勾配、ベント、冷却システムなどの要素を検討します。 ↩ ↩