当社の工場でプラスチック成形部品を設計するには、エンジニアリングと職人技の精密なプロセスが必要です。

プラスチック成形部品の設計では、材料の選択、部品形状、金型設計に重点を置き、耐久性、性能、費用対効果を高めると同時に、材料の無駄を最小限に抑え、製造工程を最適化します。

この入門書では、プラスチック部品設計の要点を概説していますが、各構成要素を深く掘り下げることで、製造成果を向上させるための洞察が得られます。材料の選択と高度な金型設計技術が、いかに部品の品質と生産効率を向上させるかをご覧ください。

金型設計の最適化により、製造コストを削減。真

効果的な金型設計は、材料の使用量を改善し、欠陥を最小限に抑え、全体的な製造コストを削減します。

すべてのプラスチック成形部品は同じプロセスで設計されている。偽

成形部品の設計は、機能要件、材料特性、用途固有のニーズによって大きく異なります。

プラスチック成形部品の構造と寸法設計とは?

構造設計と寸法設計は、プラスチック部品の成形において非常に重要であり、その機能、寿命、多様な用途における製造性に影響を与えます。

プラスチック成形部品の設計では、効果的な性能を確保するために、寸法、公差、構造的完全性に注意を払う必要があります。重要な要素には、適切な肉厚、リブの設計、強度と成形効率を高める抜き勾配の角度などがあります。

構造設計

-

金型の大きさ:金型のサイズを設計する際には、製品のサイズ要件とプラスチック材料の収縮率を考慮する必要があります。一般的に、金型のサイズは最終成形品のサイズよりも大きくする必要があります。プラスチック材料によって収縮率は異なり、一般的には0.1%から2%の間です。

-

金型分割法1:製品の形状や要求に応じて、適切な金型分割方法を選択します。一般的な金型分割方法には、上型固定、下型可動、上型可動、下型固定、左右金型分割などがある。金型分割方法は製品の形状、製造の難易度、金型の構造、コストなどを考慮し、スムーズに金型を分割し、生産効率が高くなるように努力しなければならない。

-

冷却システム2:金型の冷却システムは、プラスチック製品の品質や生産効率に大きな影響を与える。冷却水の配置と大きさは合理的に設計すべきである。冷却効果を高めるため、冷却水路は製品の輪郭にできるだけ近づける。同時に、冷却ムラによる変形を避け、冷却時間を短縮し、生産効率を向上させることにも注意を払う必要がある。

-

排気システム:金型を設計する際には、プラスチック材料を金型に充填し冷却する際に発生するガスを考慮する必要がある。ガスを排出する方法が必要です。排気システムの設計は、気泡やショートショットなどの欠陥の発生を避け、製品の品質を向上させるように努めなければならない。

-

ホッパーのデザイン:ホッパーの設計は合理的に配置し、ホッパーとノズルの位置はプラスチック材料が均等にホッパーに流れ込むようにし、材料の詰まりやノズルの気泡を避ける。同時に、ホッパーと金型の接続を考慮し、分解と清掃が簡単にできるようにする。

寸法設計

-

肉厚設計:成形品の肉厚は、成形品の品質と性能に直接影響する。肉厚が厚すぎると、成形品の収縮や変形の原因となり、肉厚が薄すぎると、製品の強度不足の原因となります。設計工程では、製品の用途や要求に応じて肉厚を合理的にコントロールし、製品の品質を向上させる必要がある。

-

クランプ力設計3:型締力とは、金型を分離するのに必要な力のことで、製品の大きさ、製品の構造、材料の性質などを考慮して決める。型締力が高すぎると設備への負荷が大きくなる。クランプ力が低すぎると、金型が完全に分離しません。

-

スライド部品設計4:スライド構造の部品を成形する場合、スライダーの位置と形状を適切に設計する必要があります。そうすることで、スライダーがスムーズに動き、使用中に引っかかったり破損したりすることがなくなります。また、金型を設計する際には、スライド部品と金型の寸法に注意する必要があります。そうすることで、金型の開閉がスムーズになります。

-

引張設計5:引張強度の高いものを伸ばすときに、引張棒が曲がったり折れたりしないように、正しい位置に置き、正しい形にする必要があります。また、引張棒と金型の大きさが合っているかどうかも確認する必要があります。

適切な肉厚にすることで、成形品に反りが発生しにくくなります。真

一貫した肉厚により、均一な冷却と凝固が保証され、応力と変形が最小限に抑えられる。

すべてのプラスチック成形部品は、機能的であるために複雑なリブ設計を必要とする。偽

用途や荷重要件によっては、複雑なリブ加工を施さなくてもシンプルなデザインで機能的な場合が多い。

プラスチック成形部品の設計・開発プロセスとは?

プラスチック成形部品の設計と開発には、さまざまな産業における生産の効率性、機能性、品質を確保するための体系的なアプローチが必要です。

プラスチック成形部品の設計プロセスには、コンセプトの作成、材料の選択、金型の設計、試作、テストが含まれ、製造可能性、費用対効果、特定の機械的特性の達成に重点を置いています。

需要の把握

まず、このプラスチック部品が何のためにあるのかを知る必要がある。おもちゃの部品なのか、車の部品なのか。用途が分かれば、満たすべき性能要件も見えてくる。強度が必要なのか?耐摩耗性が必要か?耐薬品性は必要か?などなど。同時に、顧客や市場がこのプラスチック部品に求める特別な要件についても考える必要があります。見栄えは必要か?特定の色が必要か?安くなければならないのか?などなど。

スケッチ開始

デザイナーから聞いた話をもとに、簡単なプラスチックパーツを紙やコンピューターソフトでスケッチします。形と大きさを大まかに示します。この時点では、正確すぎることは気にしません。ただ、大まかなイメージを伝えたいだけなんだ。うまくいきそうかどうかを確認したい。例えば、形がすごく変で作れないところがあるとか、大きさが何に使うかわからないとか。

詳細設計

スケッチはさらに改良され、プラスチック部品の3Dモデルは、以下の方法で正確に描かれます。 専用設計ソフトウェア6 (CAD、ProEなど)。この工程では、プラスチック部品の具体的な寸法、各部品の形状の詳細、肉厚はどの程度が適当かなどを決定する必要がある。また、プラスチック部品が他の部品とどのように組み合わされるのか、例えば、ネジ穴を合わせるのか、他の部品と継ぎ合わせるのかなども検討する必要がある。

同時に、適切なプラスチック素材を選ぶこと。プラスチックの素材によって特性が異なります。非常に硬いものもあれば、柔らかいものもある。透明なものもあれば不透明なものもある。プラスチック部品の用途と要求される性能に応じて選択する。

分析とチェック

設計したプラスチック部品が実際に機能するかどうか、何度もテストしてみよう。例えば、プラスチックパーツを押したときに曲がったり割れたりしないか、どのくらい熱くなるか、プラスチックが金型にどのくらい流れ込むか、などだ。問題が見つかったら、すべてのテストがうまくいくまで設計を変更しなければならない。

金型を作る

プラスチック部品を設計したら、量産するための金型を作る必要があります。金型設計者は、プラスチック部品の設計図をもとに、金型のキャビティ(プラスチック部品を成形する部分)、ゲート(プラスチック溶融物が金型に入る部分)、冷却装置(成形のためにプラスチックを早く冷やすための装置)などの金型の構造を設計します。そして、その金型を加工・製造する工場を見つける。 金型設計図[^7].この工程では、金型の品質がプラスチック部品の品質に直接影響するため、高い精度が要求される。

試作金型

金型の準備ができたら、まず射出成形機で金型をテストする。プラスチック材料を熱して溶かし、射出成形機を通して金型のキャビティに注入し、プラスチックが冷えて固まった後に金型を開き、プラスチック部品を取り出します。

プラスチック部品が設計と同じかどうか、表面が滑らかでない、気泡がある、サイズが正確でないなどの欠陥がないかどうかを確認します。問題があれば、金型や射出工程のパラメーター(温度、圧力、射出速度など)を調整する必要がある。

大量生産

金型のテストに成功したら、プラスチック部品の量産を開始することができます。生産中は、生産品質を厳しく管理し、プラスチック部品のサイズ、外観、性能を定期的にチェックして、各製品が要件を満たしていることを確認する必要があります。

品質検査と改善

プラスチック部品には品質検査が必要です。さまざまな方法(寸法の測定、強度のテスト、外観のチェックなど)を使って、基準を満たしていない製品を見つけ出します。また、顧客からのフィードバックや生産中に発生した問題にも注意を払うこと。プラスチック部品の設計や製造工程を改善し、品質が向上し続けるようにする。

プラスチック部品の品質には、適切な金型設計が不可欠です。真

よく設計された金型は、精度を保証し、欠陥を減らし、生産工程の再現性を高める。

すべてのプラスチック成形部品は複雑な金型を必要とする。偽

金型の複雑さは、部品の設計と要件に依存する。単純な部品は、それほど複雑な金型を必要としないかもしれない。

プラスチック成形部品の設計のポイントは?

プラスチック成形部品を設計するには、高品質の生産と性能を確保するために、機能性、製造性、材料選択、費用対効果のバランスが必要です。

プラスチック成形部品を設計するには、材料特性を理解し、適切な肉厚を確保し、抜き勾配を取り入れ、製品の性能、耐久性、コスト効率を高めるために製造可能性を計画する必要があります。

穴

穴はできるだけシンプルに、一般的には丸くする。穴の方向は金型の開口方向と同じにし、コアの引き抜きを避ける。穴の長さと直径の比が2より大きい場合、脱型勾配を設定する。

このとき、穴の直径は小径サイズ(最大のソリッドサイズ)に合わせて計算する。ブラインドホールのL/D比は一般に4以下である。 穴から製品の端までの距離は、一般に穴の大きさより大きい。

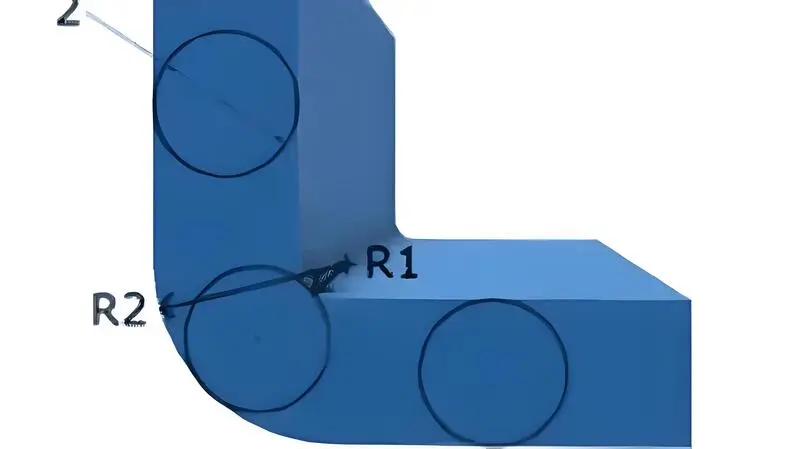

丸みを帯びたコーナー

角丸が小さすぎると、応力集中により製品にクラックが入ることがある。角丸が小さすぎると、応力集中により金型キャビティにクラックが入る可能性がある。また、適度な角丸を設定することで

Rカッターでキャビティを直接フライス加工するなど、金型の加工工程を工夫することで、非効率な電気加工を避けることができます。角の丸み具合が異なるとパーティングラインがずれることがあるので、実際の状況に合わせて角の丸み具合を変えたり、角をきれいにしたりする必要があります。 マーキング

製品のマーキングは、一般的に製品の内面に設定され、比較的平坦であり、隆起した形は、通常の方向と成形方向の定規は、マーキングの顔と一致している可能性があり選択すると、緊張を避けることができます。

射出成型部品の精度;射出成型時の収縮の不均一性と不確定性により、射出成型部品の精度は金属部品の精度より明らかに低い。

インサート

射出成形部品にインサートを入れることで、より強く、より硬く、より正確にすることができる。また、部品をより高価にすることもできる。インサートは通常真鍮製ですが、他の金属やプラスチック製もあります。プラスチック部品に成形されるインサートは、回転したり抜けたりしないように設計する必要があります。

例えば、ローレット、穴、アンダーカット、フラット、ショルダーなど。プラスチックの周囲にあるインサートは、プラスチックが割れないように厚くする必要があります。インサートをデザインするときは、それが金型にどのように保持されるか(穴、ピン、磁石など)を考えなければなりません。

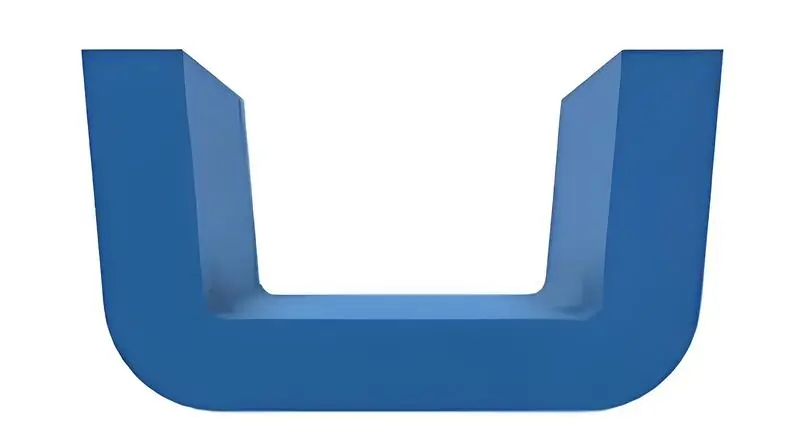

離型チルト

良好な離型勾配は、製品の毛引きを避けることができる。離型勾配は平滑な面では0.5度以上、きめの細かい面では1度以上、きめの粗い面では1.5度以上とする。良好な離型勾配は、製品上部の損傷を避けることができます。

深いキャビティ構造の製品を設計する場合、射出成形時に金型のコアがずれないようにし、製品の肉厚を均一にし、製品の開放部の材料密度の強度を確保するために、外面の勾配を内面の勾配より小さくする必要がある。

壁厚

プラスチックの肉厚には一定の幅があり、一般的には0.5~4mmです。肉厚が4mmを超えると、冷却時間が長くなりすぎて収縮などの問題が生じます。製品構造の変更を検討する必要があります。肉厚が不均一だと表面に凹みが生じます。不均一な肉厚は、空気穴や融着痕の原因となります。

補強

補強材を適切に使用することで、製品の剛性を高め、変形を抑えることができる。補強材の厚さは、製品の肉厚の1/3以下とする。補強バーの片側の勾配は1.5°以上とし、上部を傷つけないようにする。

ワンピース・ヒンジ

PP素材の強靭性を利用することで、ヒンジを製品と一体化したデザインにすることができる。ヒンジに使用するフィルムの大きさは0.5mm以下で、均一に保つ必要があります。射出成形で一体成形する場合、ヒンジの片側にしかゲートを設計できない。

ガスアシスト射出成形

ガスアシスト射出成形は、製品の剛性を高め、変形しにくくすることができます。ガスアシスト射出成形を使用すると、収縮を防ぐことができます。ガスアシスト ガスアシスト射出成形7 原材料を節約し、冷却時間を短縮することができる。

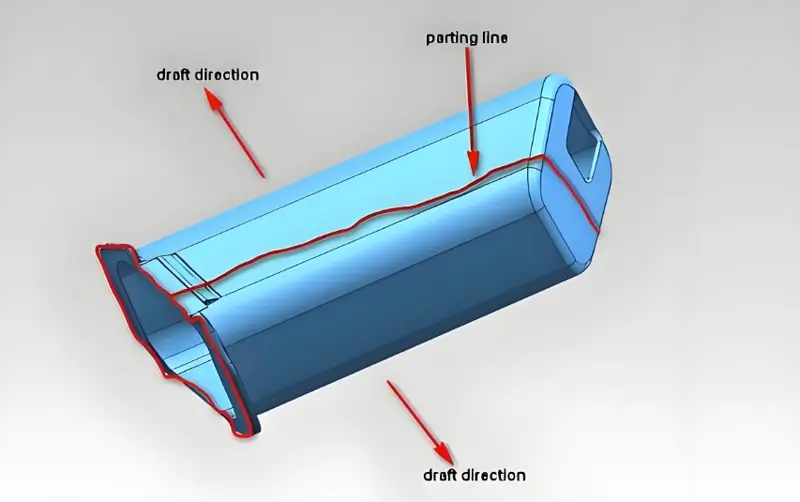

型開き方向とパーティングライン

射出成形品を設計する場合、金型の開き方向とパーティングラインは設計の初期段階で決めておく必要があります。そうすることで、複雑なコア抜き機構の必要性を最小限に抑え、パーティングラインによる製品の外観への悪影響を排除することができます。

金型が開く方向がわかれば、補強材、クリップ、リブ、その他の機能を、できるだけ金型の開く方向に合わせて設計することができる。こうすることで、アンダーカットを避け、ニットラインを減らし、金型を長持ちさせることができます。例えば、金型がX方向に開く部品で、Y方向に開くフィーチャーを設計する場合、図面上でそのことを明示する必要があります。金型が開く方向が分かれば、パーツの外観と機能を最高にするための最適なパーティングラインを選ぶことができます。

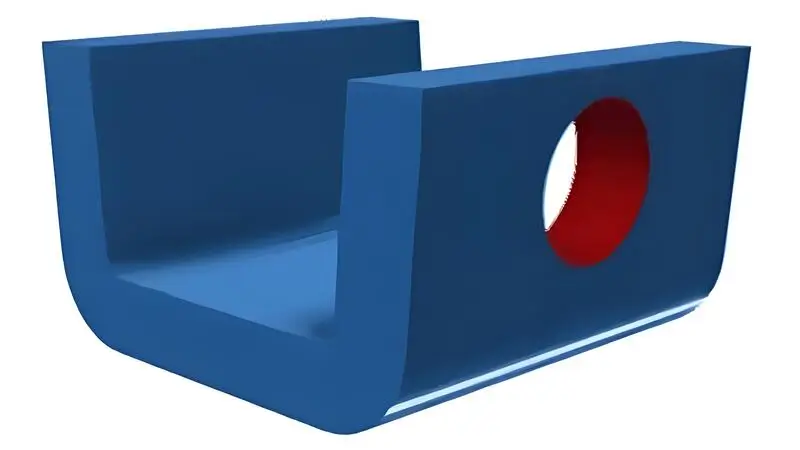

射出成形金型のコア抜き機構と回避策

成形品を成形方向に沿ってスムーズに脱型できない場合は コア抽出メカニズム8 を設計しなければならない。コア抜き機構は複雑な製品構造を成形することができるが、製品の縫い目、収縮などの欠陥が発生しやすく、金型のコストを増加させ、金型の寿命を短くする。

射出成形品の設計は、そのような特別な要件は、コア構造を回避しようとしません。このような金型の方向に穴の軸方向と腱の方向として、キャビティコアタッチスルーの使用や他の方法。

溶接(熱板溶接、超音波溶接、振動溶接)

溶接は接続を強くする。溶接は製品設計を容易にする。

工程と製品性能の矛盾に対する合理的な考慮

射出成形品を設計する場合、その製品がどのように見え、どのように機能し、どのように作られるかを考えなければならない。本当に良い外観や性能を得るためには、作り方を少しあきらめなければならないこともあります。

適切な肉厚は、成形品の反りやヒケを防ぎます。真

一貫した肉厚は均一な冷却に役立ち、反りやヒケなどの欠陥を減らす。

すべてのプラスチック成形部品は、効果的であるためには複雑な設計を必要とする。偽

シンプルなデザインも非常に効果的である。複雑さは、特定の製品要件と意図する機能によって決まる。

プラスチック成形部品の設計でよくある間違いとは?

プラスチック成形部品の設計では、機能性や製造性に影響を与えるエラーを避けるために、細部にまで注意を払う必要があります。

プラスチック成形における一般的な設計ミスには、不十分な肉厚、不十分な抜き勾配、材料の流れの無視などがあり、欠陥、コスト高、性能低下の原因となっている。

間違った素材の選択

もうひとつ、失敗する人をよく見かけるのは、正しい材料を選ぶことだ。パーツがどこに置かれるかを考えて素材を選ぶべきだ。屋外に置くのであれば、ひび割れしないように紫外線安定剤を入れる必要がある。荷重を受ける部分であれば、グラスファイバーのような充填剤を入れて強度を高める必要がある。何かの上を滑るような部品であれば、潤滑剤のような添加剤を入れる必要がある。

不均一な壁厚

異なる肉厚断面は部品設計において一般的であり、成形時に予期せぬ部品特性をもたらす可能性がある。プラスチックが不均一な肉厚の間を流動し、移行することは困難である。

肉厚の厚い断面では収縮率が変化し、パーツの歪みにつながる。少なくともゲート部では肉厚を厚く、充填終了部では肉厚を薄くするようにする。肉厚は0.080~0.120インチを目指し、リブやアングル・ブレース・プレートの特徴を部品設計に活用する。

モールドプルスロープを付けない

金型からプラスチック部品を取り出すには、金型に抜きテーパーが必要です。プラスチックは通常、部品の中央に向かって収縮します。抜きテーパーがないと、部品が金型に固着してうまく出てきません。できれば、両側に1°ずつ抜きテーパーをつけてください。どのような抜きテーパーでも、パーツを取り出すのに役立ちます。

不必要な不況

今日の部品設計は複雑であるため、窪みは設計されていますが、見落とされがちです。金型の窪みは、部品がリリースされる前に対処しなければなりません。スルーコア設計、スライド、中子、リフターなど、金型の窪みに対処する方法はたくさんあります。設計の簡単なルール:凹み+複雑な金型=コスト高。

フィレット・ラディを除く

部品を設計しているとき、フィレットRのことを忘れがちです。しかし、フィレットRは部品の強度を高めるので重要です。Rはプラスチック部品の応力集中や破壊を減らします。また、部品の見栄えも良くなり、取り扱いの際に怪我をするリスクも減ります。

適切な抜き勾配は、金型からの成形品の離型性を向上させます。真

ドラフトアングルにより、成形部品が損傷することなく排出されるため、スムーズで効率的な生産が可能になります。

プラスチック成形部品は、肉厚の方が常に良い。偽

厚い壁は強度を増す一方で、反りや材料使用量の増加といった合併症を引き起こす可能性があるため、バランスがカギとなる。

結論

プラスチック成形部品を設計するには、構造と寸法の両方を考慮する必要がある。構造に関しては、金型の大きさ、部品をどのように分けるか、金型をどのように冷やすか、金型内の空気をどのように抜くか、プラスチックをどのように金型に送り込むかを考える必要があります。これらのことはすべて、部品を効率よく成形し、良い部品に仕上げるために重要なことです。

寸法に関しては、次のことを考える必要がある。 肉厚9金型をクランプするのにどれくらいの力を使うか、パーツをスライドさせるにはどうするか、パーツが壊れないようにするにはどうするか。これらのことはすべて、パーツが変形しないようにし、パーツを良いものにするために重要です。

設計プロセスには、要求分析、スケッチ、詳細設計、金型製作、金型テスト、量産が含まれ、品質検査と改善に重点を置いている。よくある設計ミスには、無理な材料選択、不均一な肉厚、絞り勾配の不足などがあり、コスト削減と完成品の品質向上のためには避けなければならない。

-

さまざまな金型分割方法を理解することで、設計の効率と製品の品質を高めることができます。 ↩

-

冷却システムの影響を探ることは、生産効率と製品品質の最適化に役立ちます。 ↩

-

クランプ力設計について学ぶことは、効果的な金型分離と装置の寿命を確保するために極めて重要です。 ↩

-

摺動部品設計のベストプラクティスを理解することで、プラスチック部品の機能性と耐久性を高めることができます。 ↩

-

効果的な引張設計戦略を探ることで、故障を防ぎ、応力下でのプラスチック部品の性能を向上させることができます。 ↩

-

最適な設計ソフトウェアを見つけることで、設計プロセスを合理化し、プラスチック部品の作成精度を向上させることができます。 ↩

-

ガスアシスト射出成形は、製品の品質を向上させ、コストを削減することができます。製造工程を最適化するために、その利点をご覧ください。 ↩

-

金型設計にありがちな落とし穴を避け、生産効率を向上させるために、コア抜きメカニズムについて学びましょう。この知識は成功に不可欠です。 ↩

-

薄肉射出成形プロセスについて知る必要があるすべてについて学ぶ:薄肉射出成形は、薄いプラスチック部品を作るために使用されるプロセスです。 ↩