PP射出成形完全ガイドのリソース

ポリプロピレン(PP)とは?

PPはポリプロピレンの略で、熱可塑性ポリマーの一種。化学式(C3H6)nで表されるプロピレンを重合して作られる。見た目は白いワックス状のもので、透明で軽い。密度はわずか0.89~0.91g/cm³で、最も軽いプラスチックのひとつである。PPの融点は164~170℃、軟化温度は約155℃である。使用温度範囲は-30℃~140℃である。80℃以下では酸、塩基、塩溶液、各種有機溶剤による腐食に耐えるが、高温や酸化条件下では分解する。

PPは成形性は高いが、収縮が大きく(1%~2.5%)、肉厚品は打痕が発生しやすく、一部の高精度部品には対応しにくい。表面に光沢があり、無毒・無臭・無味。分子量は約80,000~150,000。水中で0.01%しか吸水しないので、水に対する安定性が良い。

PP素材にはどのような種類がありますか?

ポリプロピレン(PP)は汎用性の高い熱可塑性ポリマーで、分子構造、重合方法、用途によってさまざまなタイプに分類される。

1.ホモポリマー・ポリプロピレン(PP-H):

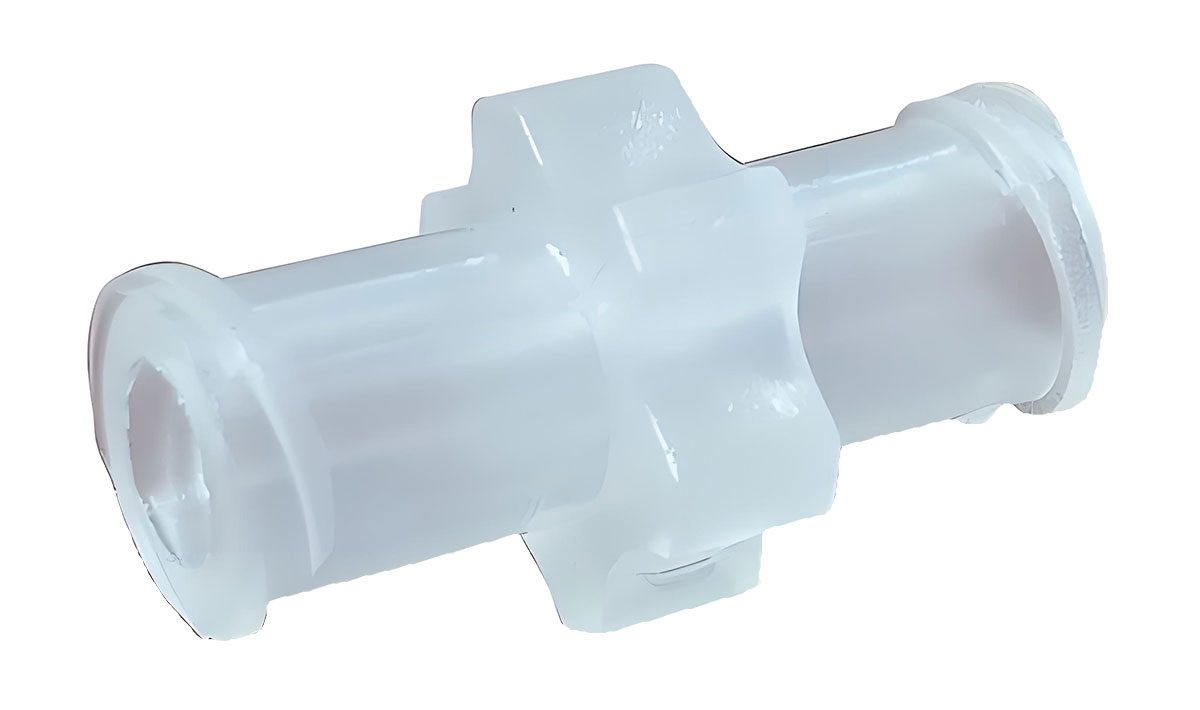

ホモポリマー・ポリプロピレンは、1種類のプロピレンモノマーから作られる。硬く、耐薬品性に優れている。包装、自動車部品、電化製品、配管などに使用される。強靭で熱にも強い。

2.コポリマーポリプロピレン(CPP):

ポリプロピレン共重合体には、ランダム共重合体(PP-R)とブロック共重合体(PP-B)の2種類がある。ランダム共重合体は、エチレンモノマーが全体に散在しており、剛性が高く衝撃に強いため、食品容器や薄肉製品に向いている。ブロック共重合体は、ポリプロピレンモノマーとエチレンモノマーが交互に配置されているため、強靭で柔軟性があり、主に自動車部品やその他の衝撃性の高い製品に使用される。

3.衝撃共重合ポリプロピレン(ICPP):

耐衝撃性共重合体ポリプロピレンは、エチレンの含有量を増やして強度を高めた特殊な共重合体です。スーツケースや保護ケースなど、寒いときに強度が必要なものに特に適している。非常に丈夫で、寒さにも強い。

4.発泡ポリプロピレン(EPP):

発泡ポリプロピレン(EPP)は超低密度の独立気泡フォームで、自動車部品、包装、消費財などに使用されている。EPPは高い強度対重量比を持ち、耐衝撃性と断熱性に優れています。そのため、あらゆる種類のものに使用されている。

5.ポリプロピレン・ターポリマー

ポリプロピレンターポリマーは、プロピレンセグメントをエチレンおよびブチレンモノマーで連結したもので、シーリングフィルムや高い透明性を必要とする用途に適している。これらのコポリマーはホモポリマーよりも透明で柔軟性があり、様々な包装用途に使用されている。

6.バイオベースのポリプロピレン:

バイオベースポリプロピレンは、再生可能な原材料から作られ、バイオベースの含有量が異なる(30%-100%)。通常のPPと同様に様々なものに使用できますが、より環境に優しい素材です。人々はますますそれを使い始めている。

また、PPには添加剤入りPPと充填PPがあり、前者は添加剤によって特定の特性を高め、後者は充填剤によって剛性を高め、コストを削減するもので、さまざまな産業や特殊な要求のある製品に適している。また、ポリプロピレン繊維(PPF)は、その柔らかさとシワになりにくさから、繊維製品および室内装飾品に広く使用されている。これらの異なるタイプのPP材料は、特定のニーズや性能要件に基づき、産業および消費者市場で重要な役割を果たしている。

PPの特徴は?

ポリプロピレン(PP)は熱可塑性ポリマーで、その性能の高さから幅広い用途に使用されています。PP素材の主な特徴は以下の通りです:

1.物理的性質:

密度: ポリプロピレン(PP)の密度は0.90~0.92g/cm³で、プラスチックの中では最も軽量です。このため、PPは包装材や自動車部品のような軽量設計が必要な製品に最適です。

融点: PPの融点は164~170℃であり、結晶構造や添加剤の違いにより固有の融点は異なる。155℃付近で柔らかくなり始め、熱成形に適している。

吸水率: PPの吸水率はわずか0.01%と非常に低く、ほとんど水を吸収しません。そのため、湿度の高い環境や耐湿性を必要とする用途に最適です。

2.化学的性質:

耐薬品性: PPは様々な化学薬品(酸、塩基、溶剤を含む)に対して優れた耐性を持つため、化学薬品の貯蔵や処理装置に広く使用されている。ただし、高温や強い酸化条件下ではPPが劣化することがあるので、使用場所には注意が必要です。

耐熱性: PPの使用温度範囲は-30℃から140℃までで、短時間であれば120℃まで対応できるため、家電製品や産業機器のように耐熱性が必要なものに適している。

3.機械的性質:

強度と剛性: ポリプロピレンはLDPEより強くて硬いのですが、気温が低いともろくなり、割れることがあります。また、PPは摩耗に弱く、古くなることもある。

表面光沢: PP製品は表面の光沢が良く、見た目の美しさが要求される用途に適している。しかし、肉厚の製品はへこみやすく、寸法精度は比較的低い。

4.加工特性:

成形性: PPは成形性に優れ、射出成形、押出成形、ブロー成形など様々な成形プロセスに適しています。しかし、収縮率が大きい(1%~2.5%)ため、冷却工程で収縮穴や打痕が発生する可能性があり、合理的な設計が必要です。

流動性: PPは流動性が良いので、高温で速く流動させることができますが、冷却が速いので、良いパーツを得るためには、成形時に金型温度と成形温度をうまくコントロールする必要があります。

5.環境特性:

リサイクル可能: ポリプロピレン素材はリサイクル性に優れ、再利用が可能であるため、環境への影響が最小限に抑えられます。これは、持続可能な開発と環境保護に対する現代社会の要求に合致しており、包装、自動車、医療分野で広く使用されている。

6.その他の特性

電気絶縁: PPは驚くべき電気絶縁材料であり、電子・電気製品に使用され、部品を電流から保護する。

紫外線耐性: PPは紫外線に対する耐性に限界があり、日光に長時間さらされると老朽化する。屋外での寿命を延ばすには、紫外線安定剤を加える必要がある。

耐衝撃性: もともと耐衝撃性は弱いが、改造すればかなり強くできる。そのため、衝撃に耐える必要があるものに適している。

PPの特性は?

ポリプロピレン(PP)は広く使用されている熱可塑性ポリマーで、その多用途性と幅広い特性を特徴としている。以下にPP材料の主なパラメータを示します:

| プロパティ | メートル | 英語 |

|---|---|---|

| 密度 | 0.880 - 2.40 g/cc | 0.0318 - 0.0867 lb/in³ |

| 吸水 | 0.000 - 0.800 % | 0.000 - 0.800 % |

| 粒子径 | 300 - 1000 µm | 300 - 1000 µm |

| メルトフロー | 0.200~1800g/10分 | 0.200~1800g/10分 |

| 硬度、ロックウェルR | 20.0 - 118 | 20.0 - 118 |

| 硬度、ショアD | 30.0 - 83.0 | 30.0 - 83.0 |

| 引張強さ、極限 | 9.00 - 80.0 MPa | 1310 - 11600 psi |

| 引張強さ、降伏 | 4.00 - 369 MPa | 580 - 53500 psi |

| 表面抵抗 | 10.0 - 1.00e+15Ω | 10.0 - 1.00e+15Ω |

| 静的崩壊 | 0.0100~2.00秒 | 0.0100~2.00秒 |

| 誘電率 | 2.20 - 2.38 | 2.20 - 2.38 |

| 絶縁耐力 | 19.7 - 140 kV/mm | 500 - 3560 kV/in |

| 散逸係数 | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| 耐アーク性 | 88.0~136秒 | 88.0~136秒 |

| 比較トラッキング指数 | 550 - 600 V | 550 - 600 V |

| トライボチャージ | 10.0 V | 10.0 V |

| 融点 | 61.0 - 220 ℃ | 142 - 428 ℉ |

| 結晶化温度 | 110 - 115 ℃ | 230 - 239 ℉ |

| 最高使用温度、空気 | 65.0 - 125 ℃ | 149 - 257 ℉ |

| 熱変形温度 | 85.0 - 115 ℃ | 185 - 239 ℉ |

| 最低使用温度、空気 | -30.0 ℃ | -22.0 ℉ |

| 脆性温度 | -20.0 ℃ | -4.00 ℉ |

| 光沢 | 30.0 - 160 % | 30.0 - 160 % |

| トランスミッション, 可視 | 0.500 - 99.0 % | 0.500 - 99.0 % |

| 処理温度 | 87.8 - 274 ℃ | 190 - 525 ℉ |

| ノズル温度 | 190 - 270 ℃ | 374 - 518 ℉ |

| 溶融温度 | 40.0 - 320 ℃ | 104 - 608 ℉ |

| ヘッド温度 | 200 - 230 ℃ | 392 - 446 ℉ |

| 金型温度 | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| 乾燥温度 | 65.6 - 105 ℃ | 150 - 221 ℉ |

| 含水率 | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| 射出圧力 | 2.76 - 103 MPa | 400 - 15000 psi |

| キュアタイム | 0.0250~0.0417分 | 0.000417~0.000694時間 |

PP材は射出成形できますか?

ポリプロピレン(PP)材料を完全に射出成形することができます。PPの部品や製品を作る一般的な方法です。PPは素晴らしい加工特性を持っているので、特に自動車、人が買うもの、医療品などの業界で、多くの射出成形品に適しています。

ポリプロピレンプラスチックの射出成形特性:

良好なメルトフロー特性: 融点が低く粘度が低いので、溶けて流れやすい。

急速冷却と凝固: 熱伝導率が良いので、部品が早く冷え、生産スピードが上がる。

低収縮率: 冷めてもほとんど縮まないので、同じ大きさのままで、反ることもない。

耐薬品性: 化学薬品や溶剤に強いので、化学薬品が多い場所に適している。

良好な電気絶縁性: 電流を遮断し、電子・電気用途に最適。

高い機械的強度: 自動車や家電製品に多く使用されている。

PP射出成形の主な検討事項は?

ポリプロピレン(PP)は、射出成形に広く使用されている熱可塑性プラスチックで、優れた耐久性と費用対効果で知られています。PPの射出成形に関しては、高品質の部品を確保するために考慮すべきいくつかの重要な要因があります。ここでは、PP射出成形に関して考えるべき主なことを説明します:

1.マテリアルハンドリング:

素材特性:純粋なPPは半透明のアイボリーホワイトで、多くの色に染めることができる。着色にはカラーマスターバッチを使うのが一般的だが、射出成形機によってはカラーパウダーを使うこともできる。屋外用の製品を作る場合は、耐候性を高めるために紫外線安定剤やカーボンブラック充填剤を加える必要がある。

リサイクル材の使用:再生材の使用:再生材の使用比率は15%を超えないようにする。一般的にPP射出前の乾燥処理は特に必要ないが、湿度を0.2%以下に保つことが不良品防止の重要な対策となる。

2.射出成形機の選択

設備要件:高結晶性材料用の射出成形機には、より高い射出圧力と多段制御機能が必要です。射出量は20%~85%、型締力は3800t/m²が一般的です。

3.金型とゲートの設計:

金型温度:50~90℃の間に保つ。高精度が要求される製品の場合は、温度を高くする。コア温度はキャビティ温度より5℃以上低くする。

ランナーとゲート:ランナーの直径は4~7mm、ピンゲートの長さは1~1.5mmとする。シュリンクマークを避けるためには、良好な通気性が不可欠である。

ゲートの設計:ゲートの位置と設計は、充填と反りの最小化に重要である。

4.溶融温度:

温度管理:PPの融点は160~175℃であり、射出加工温度は275℃を超えないように設定する必要があり、最適なメルティングセグメント温度は240℃である。

5.射出速度と射出圧力:

射出速度:高速射出は内部応力や変形を抑えるのに適しているが、PPのグレードや金型によっては低速射出が必要な場合もある。

保持圧力:95%ストロークでの保持圧力への変換を確実にするため、1500~1800barの高い射出圧力と保持圧力(射出圧力の約80%)を使用する。

6.冷却システム:

効果的な冷却:冷却時間と冷却システムの設計は、部品の完全性と寸法精度を維持するために非常に重要です。不適切な冷却は、反りや変形の原因となります。

7.成形後の作業と品質管理

熱水浸漬:熱水浸漬:結晶化後の収縮変形を防止するため、一般的に熱水浸漬処理を行う。

オペレーターのトレーニングと品質管理:オペレーターの訓練と品質管理:毎回同じ作業をするようにオペレーターを訓練し、部品の欠陥をチェックしてスクラップ率を減らす。

完全ガイドPP射出成形製造のためのリソース

PP射出成形の設計指針

ポリプロピレン(PP)射出成形用に設計する場合、部品の性能と作りやすさを確保するために、いくつかのことを念頭に置く必要があります。以下に、考えるべき重要な点をいくつか挙げます:

1.壁の厚さ: 肉厚は同じにし、0.5~1.5mm(0.02~0.06インチ)を推奨します。可動ヒンジの場合、柔軟性と耐久性のバランスをとるため、肉厚は0.5~1mmが望ましい。

2.ドラフト角度: 抜き勾配の最小値は1~2度で、深さが1インチ増すごとに約1度ずつ大きくすると、部品がスムーズに排出される。

3.リブとボス 最低厚さは0.5mmとし、ひび割れのリスクを減らすために薄いリブは使用しないこと。

4.コーナーとエッジ: 鋭利な角やエッジは必ず丸めてください。内側のコーナーは、肉厚の50%以上の半径を使用する。外側のコーナーは、肉厚の150%程度の半径にする。こうすることで、応力集中を抑えることができる。

5.穴と空洞: 穴や空洞の幅が少なくとも0.5mm以上あることを確認してください。そうすれば問題なく埋めることができ、へこみも防げます。

6.表面仕上げ: 表面の仕上げが滑らかで、Raが0.5~1.5ミクロンであることを確認してください。そうすれば、見栄えもよく、仕事もうまくいく。

7.ゲートの位置: 反りを減らし、均一な充填ができるようにゲートを設計する。通常、応力集中の少ない場所に設置する。

8.エジェクターシステム: エジェクターピンやスライドを使うなどして、パーツが簡単に飛び出すようなデザインにする。

9.金型設計: 最適な充填と排出を確保するための冷却チャンネルやベントシステムなど、PP射出用に最適化。

10.ランナーとゲートのデザイン ランナーのサイズとゲートのタイプが最適化されていることを確認し、可能な限り最高の充填ができるようにしてください。

総括表:

| パラメータ | 推奨値 |

|---|---|

| 壁厚 | 1mm - 4mm |

| リビング・ヒンジの厚さ | 0.5mm - 1mm |

| ドラフト角度 | 1° - 2° |

| コーナー半径 | ≥ 肉厚≧50% |

| 外部コーナー半径 | ≥ 肉厚≧150% |

| 射出圧力 | 最大1500バール |

| 金型温度 | 40°C - 80°C |

| 含水率 | < 0.2% |

PP射出成形の方法:ステップバイステップガイド

ポリプロピレン(PP)射出成形は、広く使用されているプラスチック部品の製造プロセスです。以下は、PP射出成形加工ガイドのステップバイステップガイドです:

1.原材料の準備

適切なポリプロピレン原料を選ぶ:原料を選ぶ際には、耐衝撃性、耐薬品性、紫外線安定性など、ポリプロピレン(PP)のさまざまな特性を考慮する必要があります。純粋なPPは通常、半透明のアイボリーホワイトで、さまざまな製品の外観要件を満たすために異なる色に染色することができます。また、屋外用製品の場合は、耐候性を高めるために紫外線安定剤やカーボンブラック充填剤を加えることができます。

前処理:選択したポリプロピレンペレットを乾燥させ、不純物や水分を除去する。これは、原料の純度と一貫性を確認するために重要であり、金型に注入する際の最終製品の品質向上に役立ちます。

2.金型の設計と製造

金型を設計するときは、最終製品の形状と機能に基づいて、正確に行う必要があります。金型の構造が合理的で、通気性がよいことを確認し、プラスチックを注入するときに気泡などの欠陥が生じないようにします。金型を作る際には、表面に傷やバリなどの欠陥がないことを確認してください。金型の内側に離型剤を入れ、完成品がくっつかないようにする。

3.金型の取り付け:

射出成形機に金型を乗せ、しっかりと固定する。プラスチックがスムーズに入るように、金型を正しく並べます。

4.プラスチックの溶解:

射出成形機のホッパーに、あらかじめ準備したポリプロピレンペレットを入れる。ペレットは加熱装置によってバレル内で溶融状態に加熱される。溶融温度は通常180~220℃に設定される。この温度範囲であれば、ポリプロピレンは劣化することなく完全に溶融するため、流れがよくなります。

5.注射:

プラスチックが十分に熱くなると、射出スクリューが金型キャビティに強く押し込まれ、射出圧力は通常50~100バール(725~1450psi)になる。射出時間は、プラスチックが素早く均一に金型に充填されるように、1~5秒の間で制御されます。

6.保持圧力:

溶融プラスチックが冷えて固化する間、保持圧力(通常10~50バール)をかけ続ける。これは、完成品のへこみや気泡のような欠陥を防ぎ、金型が充填された状態を保つために重要です。

7.冷却と成形:

金型内で完成した製品の冷却時間は、製品の厚みや金型のデザインにもよりますが、通常10~30秒かかります。冷却段階が重要なのは、プラスチックが希望の形に固まるのを助けるからで、その結果、適切な大きさになり、見栄えもよくなる。

8.型開きと射出:

完成品が設定温度まで冷めたら、金型を開き、適切な排出システム(エジェクターピンやスライドなど)を使用して、完成品を金型から取り出します。この際、完成品を傷つけないように注意する。

9.後処理:

トリミング、バリ取り、品質管理など、最終製品の二次加工を行う。要求に応じて、最終製品にバフ研磨、塗装などの処理を施し、外観や機能性を向上させることができる。これらの処理により、最終製品の外観が良くなるだけでなく、耐久性や使用性も向上します。

10.検査と梱包:

この段階で、完成品が要件を満たしているかどうかをチェックする必要がある。そのためには、さまざまなテストを行うことができる。厚みが適切かどうか、強度は十分かどうか、その他やるべきことがすべてできているかどうかを確認するのだ。すべてのテストに合格すれば、箱に入れて顧客に送ることができる。

11.モニタリングと調整

射出成形を行う際には、いくつかのことに注意を払う必要がある。溶けたプラスチックの温度、射出の圧力、冷却にかかる時間などだ。何か変更すべき点があれば、すぐに実行することができる。そうすれば、作っている部品が最高のものであることを確認できる。

推奨マシン設定:

| パラメータ | 推奨値 | 備考 |

|---|---|---|

| プラスチック射出圧力 | 最大1500バール | 適切な充填と形状保持 |

| 融点 | 200°C - 275°C | 劣化のない最適なフロー |

| 金型温度 | 40°C - 80°C | 表面仕上げの向上 |

| 含水率 | 0.2%以下 | 欠陥を防ぐ |

| 収縮率 | 1% - 2.5% | 部品設計に重要 |

PP射出成形の利点は何ですか?

PP射出成形は、自動車、消費財、医療機器、パッケージングなど、多くの産業で使用されている製造プロセスです。多くの利点があるため、人気があります。その主なものを紹介しよう:

1.軽量で高強度:

PP素材の密度はわずか0.90~0.91g/cm³で、プラスチックの中では最も軽い部類に入る。この軽量性により、メーカーは同じ原材料の量でより多くの部品を作ることができ、生産効率を向上させ、輸送や取り扱いのコストを下げることができる。これは、軽量設計を必要とする産業(自動車製造など)では特に重要で、燃費の向上に大いに役立つ。

2.優れた絶縁特性:

PPは優れた電気絶縁特性を持っているため、電気部品や電気機器に最適です。その絶縁特性は、高電圧や複雑な電気環境における安全性を確保し、電気的故障のリスクを低減します。このため、PPは電気産業や電子製品製造において重要な素材となっている。

3.吸水率が低い:

PP素材の吸水率はわずか0.01%であり、これはPP素材を使用した製品が湿度の高い環境でも安定した性能を維持できることを意味します。この低い吸湿率は、高い耐湿性を必要とする製品(建材や一部の工業部品など)にとって重要であり、さまざまな気候で信頼性と耐久性を発揮します。

4.高い熱変形温度:

PPは熱変形温度が高く、高温環境下でもその形状を保つ。そのため、台所用品や車の部品、家の中にある熱くなり形状を保つ必要のあるものなど、熱に耐える必要があるものに最適です。

5.無毒無臭:

PP素材は無毒、無臭、無味なので、食品包装や医療機器に最適です。PPは国際的な規制基準(FDAやEUの規制など)に適合しているため、食品や医薬品に使用しても安全であり、人々の信頼を高めています。

6.優れた流動性:

射出成形でモノを作る場合、PPは本当によく流れるからいいんだ。つまり、複雑な形や小さなディテールを問題なく作ることができる。PPは流動性が高いので、金型がすぐにいっぱいになってしまう。だからPPは高品質なものを作るのに適しているんだ。

7.費用対効果:

PPは安いプラスチックだ。たくさん作れば特に安くなる。一度金型を作れば、部品1個あたりのコストは大幅に下がる。そのため、PP射出成形は、お金をかけずにたくさんのものを作りたい人に最適なのです。

8.設計の柔軟性:

射出成形は、複雑な形状や厳しい公差の製品設計を可能にするプロセスです。PPの設計の柔軟性により、他の製造方法では困難な複雑な形状を作ることができます。これにより、人々が求めるパーソナライズされた革新的なデザインを作ることができます。

9.耐久性と耐衝撃性:

PP素材は耐衝撃性と耐疲労性に優れ、繰り返しかかる物理的ストレスに耐え、破損や故障を起こすことがない。そのため、長期間の使用が必要な消費財(スポーツ用品や家電製品など)では、高ストレス環境下でも安定した性能を維持する必要があり、非常に人気があります。

10.耐薬品性:

PPは、酸、塩基、溶剤など、さまざまな化学薬品に耐えることができるので、火傷をするようなものを扱う場所に適しています。この耐薬品性は、PPが化学、製薬、その他その種のものを扱う業界で多く使用されている理由です。

11.廃棄物の発生が少ない:

従来の製造方法に比べ、PP射出成形工程で発生する廃棄物は比較的少ない。余分な材料(ランナーやスプルーなど)は再加工して再利用できるため、資源の浪費を抑え、持続可能な開発の原則に沿うことができます。

12.紫外線安定性:

PPは耐紫外線性に優れ、屋外での使用に最適です。日光にさらされてもその性能を維持できる。そのため、PPは屋外家具や農業用フィルムなど、風雨にさらされる製品に最適な素材なのです。

13.色付けと仕上げが簡単:

PP素材は、さまざまなデザインニーズに合わせて染色や後加工が可能です。この着色能力により、メーカーは市場の変化に素早く対応し、顧客に合わせたカスタマイズ製品を提供することができる。

14.リサイクル可能性:

PPはリサイクル可能な素材であり、環境保護要件を満たし、持続可能性と資源リサイクルに関する現在の懸念に適応している。そのリサイクル可能性は、廃棄物の削減に役立つだけでなく、全体的な生産コストの削減にもつながります。

15.幅広い用途:

PPは包装、自動車、医療機器、消費財など多くの産業で使用されている。この汎用性により、PP素材はさまざまな分野のニーズに対応し、市場での競争力を確保している。

PP射出成形の欠点は何ですか?

PP射出成形は人気のある広く使われている製造プロセスですが、使用する前に考慮すべき重大な欠点がいくつかあります。ここでは、PP射出成形の主な欠点のいくつかを紹介します:

1.高い収縮率

PP素材の収縮率は1%~2.5%です。これは、射出成形金型で作るときに収縮することを意味します。これは、特に厚みがあってプラスチックがたくさん入っている場合、パーツのサイズを狂わせる可能性があります。部品にへこみができることもあります。

2.低次元の精度:

収縮のため、PP製の製品は高精度の要求を満たすのが難しい場合がある。このため、最終製品の寸法が不正確になり、製造コストが上昇する可能性があります。

3.流動性の問題:

PPは流動性が悪いので、射出圧力と射出温度を高くして、材料が金型に完全に充填されるようにする必要がある。そうしないと、材料が十分に充填されなかったり、逆流したりする可能性があります。これは製品の品質に影響し、生産が遅くなる可能性もあります。

4.表面の光沢と外観:

PPは表面に光沢があっていいのですが、流動性が十分ではありません。そのため、製品の表面には銀白色の筋が入ったり、金型に詰めきれなかった空洞ができたりする。そうなると、見た目が台無しになってしまう。

5.耐衝撃性が低い:

PPは耐衝撃性が低いので、強く速く叩かれるような用途には向かない。つまり、ものによっては良くないということだ。

6.耐薬品性に制限がある:

PPは刺激性化学物質や腐食性物質に対する耐性が限られており、これらの物質と接触する製品には適さない可能性がある。

7.高温限界:

ポリプロピレン(PP)は融点が低く、高温環境では劣化したり脆くなったりするため、一部の高温用途では使用が制限される。

8.接着性が悪い:

PPは分子構造上、他の素材やコーティング剤との密着性が悪く、密着性を必要とする用途では使用が制限される。

9.限られた色の選択肢:

PPの色の一貫性はかなり悪いし、選べる色も少ないから、最終的に見栄えが悪くなるかもしれない。

10.金型の課題

PP射出成形用の金型を作るのは複雑でコストがかかるため、生産への先行投資がかさむ可能性がある。

PP射出成形における一般的な問題と解決策

以下は、ポリプロピレン(PP)射出成形における一般的な問題とその解決策をまとめたものである:

1.反り:

説明射出成形では、射出圧力と冷却が均等でないため、部品がゆがむことがあります。

原因金型の設計が間違っている、工程が正しく設定されていない、冷却が均一でない。

解決策金型の設計を修正し、温度、圧力、冷却時間を調整し、冷却が均一になるようにする。

2.ショートショット:

説明金型が全部埋まっていないので、部品に穴があいている。

原因射出成形機のパワーが足りない、金型のランナーとゲートが小さすぎる。

解決策射出圧力を上げるか、射出ポイントを移動させるか、流動性の良い材料を使用する。また、ランナーやゲートを大きくする。

3.泡:

説明プラスチックを注入すると、空気が入って気泡ができる。

原因プラスチックが熱すぎて、金型に十分な穴が開いていない。

解決策射出工程を改善し、プラスチックをより速く、より硬くし、金型に多くの穴を開け、使用する前にプラスチックを乾燥させる。

4.表面孔:

説明成形部品の表面にある小さな穴。

原因ランナーとゲートが小さすぎる、プラスチック部分の壁が厚すぎる。

解決策ランナーとゲートを大きくし、成形温度と射出圧力を調整し、壁を薄くする。

5.点滅:

説明金型から出る材料が多すぎる。

原因金型の締め付けが弱い、金型が古くて破損している、金型の設計が間違っている。

解決策金型をより強くクランプする、金型を固定する、金型をより冷たくする、またはより弱い圧力で射出する。

6.溶接線:

説明2つの流れが合流する地点で目に見える線。

原因溶融温度が低すぎるか、射出速度が遅すぎる。

解決策溶融温度と金型温度を上げ、ゲートの位置を最適化し、必要に応じて射出速度を上げる。

7.型にこだわる:

説明プラスチック部品が金型からスムーズに出てこない。

原因金型表面の平滑性が不十分で、金型温度が適切に制御されていない。

解決策金型表面を滑らかにし、金型温度を調整し、射出領域を大きくする。

8.収縮変形:

説明成形された部品は冷えると収縮する。

原因保圧が足りない、射出圧力が足りない、金型が熱すぎる。

解決策より長く保持し、より強くシュートし、型を冷やす。

9.真空孔:

説明成形された部品の空洞で、通常は見えない。

原因保圧が足りない、金型温度と射出圧力が合っていない。

解決策保圧時間を長くし、金型温度を上げ、バレル温度を下げる。

PP射出成形の用途は?

ポリプロピレン(PP)は、その優れた耐久性、軽量特性、コストパフォーマンスにより、様々な産業で大きな存在感を示し、広く使用されている熱可塑性プラスチックです。以下は、PP射出成形が使用される主な分野であり、さまざまな産業にわたる広範な用途を示しています:

1.包装業界:

PPフィルムは、軽量で耐薬品性、耐摩耗性に優れているため、食品包装、医薬品包装、日用品包装などに広く使用されています。PPフィルムは透明性と耐熱性に優れ、湿気や化学薬品による侵食にも効果的に耐えることができるため、食品容器(テイクアウトボックスや保存容器など)や各種包装材料の製造に最適です。その優れた保護性能により、PPは製品の賞味期限を延長し、食品や医薬品の安全性と鮮度を確保することができます。

2.建設業界:

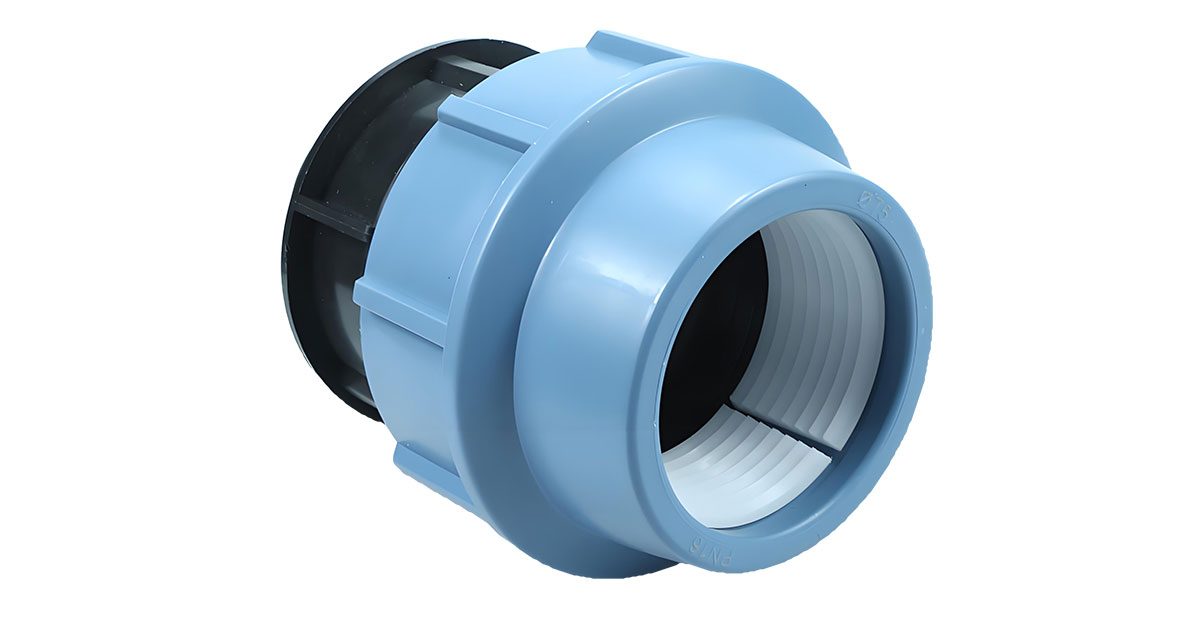

建築分野では、PPシートの使用はますます一般的になってきており、外壁、内壁、天井、床の装飾によく使用されている。その美観、耐久性、清掃のしやすさなどの特徴から、さまざまな建築様式に適している。さらに、PPはパイプ、断熱材、床材の製造にも使用され、耐薬品腐食性や耐紫外線性に優れているため、屋外での使用に非常に適している。これらの特性は、建物の寿命を延ばすだけでなく、メンテナンス・コストを効果的に削減する。

3.自動車産業:

PPは、ダッシュボード、バックミラー・ハウジング、バンパー、ボディ・パーツなどの自動車部品の製造に多く使用されている。軽くて衝撃に強いので、車の重量を軽くし、ガソリンの使用量を減らすことができる。また、丈夫で錆びないため、車がボロボロになるような場所にも使用でき、より安全で長持ちさせることができる。また、あらゆる形状に加工できるため、クルマの見た目もかっこよくなり、作業性も向上する。

4.電子・電気産業

電子・電気業界では、PPはケーブルシース、ソケット、スイッチなどの部品に広く使用されている。その優れた絶縁特性は、電子機器の安定した動作を保証し、電気的短絡や過熱のリスクを低減します。PPの耐熱性と化学的安定性により、家電製品の製造において特に重要であり、高温多湿の環境下での機器の安全性を確保しています。

5.医療機器産業:

PPは生体適合性に優れ、毒性がないため、医療機器分野では重要な素材です。医療用注射器、試験管、輸液チューブ、手術器具などに使用されています。これらの製品は人体に触れることが多い。PPは無毒、無臭、耐腐食性です。厳しい衛生基準を満たし、患者の安全を守ることから、医療業界で高く評価されています。

6.家具と日用品:

PP素材は、収納ボックス、ランドリーバスケット、ガーデンファニチャーなど、家具や日用品にも広く使われている。耐久性、防水性、お手入れのしやすさなど、PPは日用品を作るのに理想的な素材である。これらの家具は見た目が良いだけでなく、耐用年数も長く、実用性と美観という現代の消費者の二重のニーズを満たしている。

7.工業用部品:

PPは工業分野でも重要で、ギア、ベアリング、シール、その他の工業部品の製造に使用されている。PPの高い強度と耐薬品性は、多くの過酷な環境で役立っている。特に、化学工業や機械製造業では、PPの耐腐食性が機器を長持ちさせ、メンテナンス・コストを削減します。

紫、青、緑、黄色など様々な色のカラフルなプラスチック製ブロックが積み重なったクローズアップ。

主なポイント – 部品コスト削減の主要な要因は材料選定と肉厚最適化です。 – 高品質工具(クラス101/102)への投資は、長期的な単価低減につながります

Family Molds vs. MUD Systems: Which Strategy Best Manages Multi-Part Injection Molding Projects?

キーポイント – 金型精度はすべての段階で決定される:製品設計、金型設計、鋼材選定、加工、組立、プロセス制御—いずれかの段階での弱点が全体の精度を制限する。 – 適切に

高速射出成形機とは?

Key Takeaways – A high-speed injection molding machine is defined by injection speed4s of 300–600 mm/s and clamp speeds exceeding 500 mm/s, compared to 100–200 mm/s for standard machines—enabling cycle

最適化ソリューションの提供 無料

- 設計フィードバックと最適化ソリューションの提供

- 構造の最適化と金型コストの削減

- エンジニアと1対1で直接話す